КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсова робота 2 страница

|

|

|

|

Конструкція ущільнення підшипника обирається залежно від окружної швидкості в зачепленні.

Якщо окружна швидкість в зачепленні менше 3 м/с, для змащування підшипника використовують консистентне змащування. В цьому випадку підшипник утоплюють в корпус на відстань е, що необхідно для встановлення ущільнюючого кільця.

При окружній швидкості в зачепленні від 3 м/с до 5 м/с підшипник встановлюють врівень із внутрішньою стінкою для покращення змащування підшипника.

При великих окружних швидкостях (більше 5 м/с) для запобігання потраплянню масляного туману в підшипниковий вузол використовують масловідбивні кільця.

Таблиця 3.3.3

Розрахункові дані для ескізного компонування

| Товщина стінки корпуса редуктора, мм | δ | |

| Товщина верхнього фланця корпуса редуктора, мм | s | |

| Відстань від внутрішньої стінки редуктора до торця деталі, що обертається, мм | е1 | |

| Відстань від торця підшипника кочення до внутрішньої стінки корпуса редуктора, мм | е | |

| Найменша відстань між внутрішньою стінкою корпуса редуктора та деталлю, що обертається, мм | b | |

| Діаметр болтів, що з’єднують кришку з корпусом редуктора, мм | d3 |

Таблиця 3.3.4

Розміри для викреслювання компонувального ескізу редуктора

| Параметр | Позначення | Величина | Параметр | Позначення | Величина |

| Розміри циліндричних передач | - | Визначені в розділі 3.2 | Товщина стінки корпуса редуктора | δ | δ ≥ 8 мм; 0,025 aw +1 |

| Товщина верхнього фланця корпуса редуктора | s | (1,5 … 1,75) δ | Відстань від внутрішньої стінки редуктора до торця деталі, що обертається | е1 | (1,0…1,2) δ |

| Відстань від торця підшипника кочення до внутрішньої стінки корпуса редуктора | е | при v < 3 м/c – е = δ; при 3 м/с < v < 5 м/с – е =0; при v > 5 м/с – е = (3…5) мм | Ширина підшипника | Т | Підбирається відповідно діаметру валу. Для тихохідного валу обирають легку серію, для ведучого – середню. |

| Найменша відстань між внутрішньою стінкою корпуса редуктора та деталлю, що обертається | b | 1,2 δ | Діаметр болтів, що з’єднують кришку з корпусом редуктора | d3 | 0,02aw + (6…7) |

3.4. Підбір підшипників.

Згідно рекомендацій пункту 3.3 приймаємо для тихохідного валу роликові радіально-упорні підшипники легкої серії згідно ГОСТ 333-79 марки 7206. Характеристики та геометричні розміри обираємо з додатку 3. Дані підшипники встановлюємо «в розпір».

Таблиця 3.4.1

Геометричні характеристики підшипнику марки 7206

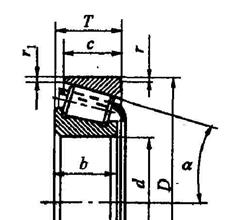

|  Рис. 3.4.1. Геометричні розміри роликових радіально-упорних підшипників

Рис. 3.4.1. Геометричні розміри роликових радіально-упорних підшипників

|

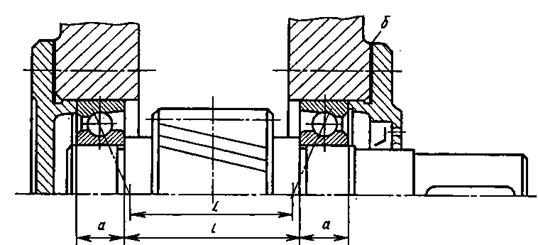

В радіальних та радіально-упорних підшипниках радіальні реакції вважаються прикладеними до валу в точках перетину нормалей, проведених до середини контактних площадок (рис. 3.4.2).

Рис.3.4.2. Визначення відстані між точками прикладення реакцій.

Відстань a від цієї точки до торця підшипника визначається за формулою:

мм. (3.4.1)

мм. (3.4.1)

Відстань l визначається виходячи з ширини зубчастого колеса, гарантованої відстані від нього до стінок редуктора (e) та ширини масловідбивних кілець (e1).

Розраховуємо відстань між точками прикладення реакцій:

; (3.4.2)

; (3.4.2)

мм.

мм.

Згідно завдання обираємо косозубу циліндричну передачу з правою лінією зуба на шестерні (рис. 3.4.3, а) або з лівою лінією зуба на шестерні (рис. 3.4.3, б)

а) б)

а) б)

Рис. 3.4.3. Циліндрична косозуба передача з правою (а) та лівою (б) лінією зуба на шестерні.

Будуємо ескізну компоновку редуктора (рис. 3.4.4.).

Рис. 3.4.4. Компоновка редуктора.

Виконуємо розрахункову схему тихохідного валу і визначаємо реакції опор.

Рис. 3.4.5. Розрахункова схема тихохідного валу.

Складаємо рівняння у вертикальній площині XY:

. (3.4.3)

. (3.4.3)

В площині XY опори розташовані симетрично відносно прикладеної сили Ft. Тому реакції в опорах будуть однаковими:

.

.

. (3.4.4)

. (3.4.4)

Підставивши дані в формулу (3.3.4), отримаємо:

Н,

Н,

Н.

Н.

Складаємо рівняння у горизонтальній площині XZ:

. (3.4.5)

. (3.4.5)

З рівняння (3.4.5) знаходимо Rzd:

. (3.4.6)

. (3.4.6)

Підставивши дані в формулу (3.4.6), отримаємо:

Н.

Н.

Складаємо наступне рівняння:

. (3.4.7)

. (3.4.7)

З рівняння (3.4.7) знаходимо RZС:

. (3.4.8)

. (3.4.8)

Підставивши дані в формулу (3.4.8), отримаємо:

Н.

Н.

Визначаємо сумарну реакцію опори в точці С:

. (3.4.9)

. (3.4.9)

Підставивши дані в формулу (3.3.9), отримаємо:

Н.

Н.

Визначаємо сумарну реакцію опори в точці D:

. (3.4.10)

. (3.4.10)

Підставивши дані в формулу (3.3.10), отримаємо:

Н.

Н.

Радіальні сили RСта RD викликають в конічних радіально-упорних підшипниках осьові складові зусилля. Їх можна визначити за формулою:

, (3.4.11)

, (3.4.11)

де e – фактор навантаження (табл. 3.4.1);

Fr – сумарна радіальна реакція в опорі.

Підставивши дані в формулу (3.4.11), для опори С отримаємо:

Н.

Н.

Підставивши дані в формулу (3.4.11), для опори D отримаємо:

Н.

Н.

З розрахунків видно що більш навантаженою є опора C. Для подальших розрахунків беремо підшипник опори C.

Для даної схеми установки підшипників повинні виконуватись умови:

;

;  ;

;  ,

,

де  ,

,  - осьові навантаження на підшипники;

- осьові навантаження на підшипники;

- осьова складова повної сили в зачепленні (3.2.22).

- осьова складова повної сили в зачепленні (3.2.22).

Приймемо,  Н, тоді

Н, тоді

=726,10+526,8 = 1252,9Н.

=726,10+526,8 = 1252,9Н.

Оскільки  , то записані умови виконуються, отже тип підшипника обраний вірно.

, то записані умови виконуються, отже тип підшипника обраний вірно.

Перевірка обраного підшипника має бути проведена за довговічністю (ресурсом) в динамічному режимі згідно (3.4.12).

, (3.4.12)

, (3.4.12)

де L — довговічність підшипника до появи ознак втоми, млн обертів; a1 і а23 — коефіцієнти; С — базова динамічна вантажність (додаток 3 ); FE — еквівалентне динамічне навантаження на підшипник; р — показник степеня, який для роликових підшипників — 10/3.

За відомою частотою обертання п, об/хв, рухомого кільця підшипника, за отриманим із формули (3.4.12) значенням L довговічність Lh, год, можна визначити за співвідношенням:

(3.4.13)

(3.4.13)

Коефіцієнт a1 враховується в разі потреби мати підшипники підвищеної надійності: а1 = 1 при 90%-й надійності; a1 = 0,62 при 95%-й; a1 = 0,53 при 96%-й; a1 = 0,44 при 97%-й; a1 = 0,33 при 98%-й і a1 = 0,21 при 99%-й. В межах курсової роботи вважатимемо його рівним 1.

Коефіцієнт а23 враховує умови експлуатації підшипників та якість матеріалу деталей підшипника. Для звичайних умов праці роликових конічних підшипників він дорівнює 0,65.

Згідно обраної схеми встановлення підшипників (рис. 3.4.6, а) визначаємо розрахункову схему (рис. 3.4.6, б).

а) б)

Рис. 3.4.6. Прийнята схема встановлення підшипників (а) та розрахункова схема (б)

Еквівалентне динамічне навантаження визначається за формулою:

, (3.4.14)

, (3.4.14)

де:

V – коефіцієнт обертання (V=1 - якщо відносно вектора навантаження внутрішнє кільце обертається і V=1,2 – якщо не обертається);

Кδ – коефіцієнт безпеки (табл. 3.4.2).

Для редуктора, що розраховується V=1.

Обираємо значення коефіцієнта безпеки Кδ=1,3.

Для радіально-упорних роликових підшипників при виконанні умови  , вважають, що опора працює лише на радіальне навантаження, а тому Х=1, Y=0. Якщо

, вважають, що опора працює лише на радіальне навантаження, а тому Х=1, Y=0. Якщо  , слід враховувати і радіальне навантаження і осьове – Х=0,40, Y=0,4∙ctg(α).

, слід враховувати і радіальне навантаження і осьове – Х=0,40, Y=0,4∙ctg(α).

Для опори С:

–  , тоді Х=1, Y=0;

, тоді Х=1, Y=0;

– еквівалентне динамічне навантаження

Н.

Н.

Для опори D:

–  , тоді Х= 0,4, Y=0,4 ctg 14º=1,604;

, тоді Х= 0,4, Y=0,4 ctg 14º=1,604;

– еквівалентне динамічне навантаження

Н.

Н.

Визначаємо довговічність найбільш навантаженого підшипника за формулами (3.4.12, 3.4.13):

млн. обертів.

млн. обертів.

год.

год.

Згідно умов термін роботи передачі має бути не менше ніж 36000 год.

Підібрані підшипники відповідають встановленим нормам терміну роботи передачі.

Таблиця 3.4.2

Значення коефіцієнта безпеки Кδ

| Характер навантаження на підшипники | Кδ | |

| 1. | Спокійне навантаження, поштовхи відсутні | |

| 2. | Легкі поштовхи, короткочасні перевантаження до 125% від номінального навантаження | 1,1…1,2 |

| 3. | Помірні поштовхи, вібрація, короткочасні перевантаження до 150% від номінального навантаження | 1,3…1,8 |

| 4. | Навантаження зі значними поштовхами і вібрацією, короткочасні перевантаження до 200% від номінального навантаження | 1,8…2,5 |

| 5. | Навантаження з ударами, короткочасні перевантаження до 300% від номінального навантаження | 2,6…3,0 |

3.5. Вибір шпонки.

Стандартне значення шпонки приймаємо по таблиці 3.5.1 в залежності від діаметра вала під зубчатим колесом (додаток 3):

– діаметр вала dп2=40 мм;

– мінімальний діаметр вала під зубчастим колесом dст=47 мм;

– ширина шпонки b=12 мм;

– висота шпонки h=8 мм;

– глибина паза вала t1=5,0 мм;

– глибина паза втулки t2=3,3 мм.

Рис. 3.5.1. Геометричні характеристики шпонкового з’єднання

Визначаємо довжину ступиці за формулою:

. (3.5.1)

. (3.5.1)

Підставивши дані в формулу (3.5.1), отримаємо:

мм.

мм.

Коригуємо отримане значення з додатком 2, отримуємо  мм.

мм.

Перевіряємо шпонку на зминання за формулою:

(3.5.2)

(3.5.2)

де:

[σсм] – допустиме напруження на зминання, в нашому випадку дане значення рівне [σсм]=100...120МПа.

Підставивши дані в формулу (3.5.2), отримаємо:

Умова виконується, отже шпонка вибрана вірно.

Таблиця 3.5.1

Шпонки призматичні

(по ГОСТ 23360-78, з скороченнями)

Діаметр вала  , мм , мм

| Переріз шпонки,мм

| Глибина паза,мм | Фаска

| |

вала

| втулки

| |||

| 10...12 | 4х4 | 2,5 | 1,8 | 0,08...0,16 |

| 12...17 | 5х5 | 3,0 | 2,3 | 0,16...0,25 |

| 17...22 | 6х6 | 3,5 | 2,8 | |

| 22...30 | 7х7 | 4,0 | 3,3 | |

| 30...38 | 10х8 | 5,0 | 3,3 | 0,25...0,40 |

| 38...44 | 12х8 | 5,0 | 3,3 | |

| 44...50 | 14х9 | 5,5 | 3,8 | |

| 50...58 | 16х10 | 6,0 | 4,3 | |

| 58...65 | 18х11 | 7,0 | 4,4 | |

| 65...75 | 20х12 | 7,5 | 4,9 | 0,40...0,60 |

| 75...85 | 22х14 | 9,0 | 5,4 | |

| 85...95 | 25х14 | 9,0 | 5,4 | |

| 95...110 | 28х16 | 10,0 | 6,4 | |

| Примітки: 1. Довжину шпонки вибирають з ряду: 6; 8; 10; 12; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 120; 140; 160; 180; 200 …(до 500). 2. Матеріал шпонок – сталь з тимчасовим опором розриву не менше 590 МПа. |

3.6. Перевірочний розрахунок веденого валу.

Складаємо розрахункову схему і будуємо епюри Мz, Мy, Мкр(рис. 3.6.1).

Найбільш небезпечним перерізом є переріз під зубчатим колесом.

Визначаємо напруження в небезпечній точці за формулою:

, (3.6.1)

, (3.6.1)

де:

Woc– осьовий момент опору перерізу, визначаємо за формулою (мм3):

. (3.6.2)

. (3.6.2)

Підставивши дані в формулу (3.6.2), отримаємо:

мм3.

мм3.

Мзг– найбільший сумарний згинальний момент, визначаємо за формулою (Н·м):

. (3.6.3)

. (3.6.3)

Складаємо узагальнене рівняння для знаходження згинального моменту в площині YOX:

для СО:  ; ;

| (3.6.4) |

для OD:  . .

|

В точці С згинальний момент буде дорівнювати 0. В середині валу (x=0,0381 м):

Н·м.

Н·м.

В точці D згинальний момент буде також дорівнювати 0.

Будуємо епюру My (рис. 3.6.1).

Складаємо узагальнене рівняння для знаходження згинального моменту в площині ZOX:

для СО:  ; ;

| (3.6.5) |

для OD:  . .

|

В точці С згинальний момент дорівнюватиме 0. В середині валу прикладений максимальний згинальний момент. Розрахуємо значення згинального моменту в точці О зліва і справа від точки прикладення зовнішнього згинального моменту:

Зліва від точки прикладення:

Н·м,

Н·м,

Справа від точки прикладення

Н·м.

Н·м.

В точці D згинальний момент буде також дорівнювати 0.

Будуємо епюру Mz рисунок 3.6.1

Складаємо рівняння для знаходження крутного моменту:

, при x <0,0381. (3.6.6)

, при x <0,0381. (3.6.6)

Підставивши дані в формулу (3.5.6), отримаємо:

Н·м.

Н·м.

Будуємо епюру Mкр рисунок 3.6.1

Визначимо найбільш небезпечний переріз. Як видно з епюр, це середина валу. Для цієї точки визначимо абсолютне значення згинального моменту. Підставивши дані в формулу (3.6.3), отримаємо:

Н·м.

Н·м.

Підставивши дані в формулу (3.6.1), отримаємо:

МПа.

МПа.

Визначаємо дотичні напруження при крученні тихохідного валу за формулою:

, МПа. (3.6.7)

, МПа. (3.6.7)

де:

Wр– полярний момент опору перерізу, визначаємо за формулою:

(3.6.8)

(3.6.8)

Підставивши дані в формулу (3.6.8), отримаємо:

мм3

мм3

Підставивши дані в формулу (3.6.7), отримаємо:

МПа

МПа

Матеріал вала сталь 40Х, властивості даної сталі згідно додатку 214: σв = 900 МПа, σт = 750 МПа, σ-1 = 410 МПа, τ-1 = 240 МПа, ψτ = 0,05.

Визначаємо результуючий коефіцієнт запасу міцності за формулою:

(3.6.9)

(3.6.9)

де:

[n] – допустимий коефіцієнт запасу міцності, приймаємо [n]=1,5.

nσ– коефіцієнт запасу по нормальним напруженням, визначаємо за формулою:

(3.6.10)

(3.6.10)

де:

КσD – коефіцієнт зниження межі витривалості з урахуванням шпон очного пазу, знаходимо за формулою:

(3.6.11)

(3.6.11)

Кσ – коефіцієнт для валів із шпоночними пазами, приймаємо Кσ=2,15 з таблиці 3.6.1.

КF – коефіцієнт впливу шорсткості, приймаємо КF=1,35, з таблиці 3.6.2.

Kd – коефіцієнт впливу поперечного перерізу валу, приймаємо Kd=0,75 з таблиці 3.6.3.

Рис. 3.6.1. Епюри згинальних та крутного моменту

тихохідного валу

Таблиця 3.6.1

Значення Кσ і Кτ для валів із шпоночними пазами

| σв,МПа | Кσ при виконанні паза фрезою | Кτ | |

| пальцевою | дисковою | ||

| 1,6 1,9 2,15 2,5 | 1,4 1,55 1,7 1,9 | 1,4 1,7 2,05 2,4 |

Таблиця 3.6.2

Значення КF

| Клас шорсткості | Позначення на кресленні | σв,МПа | |||

| 3; 4; 5 | Rz80 Rz40 Rz20 | 1,2 | 1,25 | 1,35 | 1,5 |

| 6; 7; 8 | 2,5 1,25 0,63 | 1,05 | 1,1 | 1,15 | 1,25 |

| 9; 10 | 0,32 0,16 | 1,00 | 1,00 | 1,00 | 1,00 |

Таблиця 3.6.3

Значення Kd

| Діаметр вала d,мм. | 100 і більше | ||||

| Kd | 0,85 | 0,8 | 0,75 | 0,7 | 0,6 |

Підставивши дані в формулу (3.6.11), отримаємо:

.

.

Приймаємо, що нормальне напруження здійснюється по симетричному циклу, отже σа=σmax=5,71 МПа.

Підставивши дані в формулу (3.5.10), отримаємо:

nτ– коефіцієнт запасу по нормальним напруженням, визначаємо за формулою:

, (3.6.12)

, (3.6.12)

де:

КτD – коефіцієнт зниження межі витривалості з урахуванням шпоночного пазу, знаходимо за формулою:

, (3.6.13)

, (3.6.13)

де:

Кτ – коефіцієнт для валів із шпоночними пазами, приймаємо Кτ=2,05 з таблиці 3.6.1.

Підставивши дані в формулу (3.6.13), отримаємо:

.

.

Дотичне напруження здійснюється без зміни знак, отже τm=0,5 τmax=0,5·5,76=2,88 МПа.

Підставивши дані в формулу (3.5.12), отримаємо:

.

.

Підставивши отримані дані в формулу (3.5.9), отримаємо:

;

;

.

.

Рівність виконується, отже вибрані параметри тихохідного валу в нашому випадку відповідають встановленим нормам.

3.7. Встановлення посадок на з’єднання

Для з’єднання деталей машин в одних випадках необхідно забезпечити зазор між деталями (наприклад, для розміщення мастильних матеріалів або вільного взаємного руху поверхонь), в інших випадках навпаки необхідно забезпечити щільне з’єднання. Ці вимоги до з’єднань деталей забезпечується посадками.

Під посадкою розуміють характер з’єднання двох деталей, тобто розуміють більшу або меншу свободу відносно переміщення двох деталей, що контактують, або міцність їх нерухомого з’єднання. Посадка характеризується величиною отриманих в з’єднанні зазорів чи натягів. Різні посадки здійснюються зміною положення поля допуску відносно нульової лінії (номінального розміру).

Поле допуску отвору позначаються великими буквами латинського алфавіту (A, B, C, D,..H, Z, ZC), а валів малими буквами (a, b, с,…h,…z, zc).

Розрізняють такі види посадки:

Ø з зазором;

Ø з натягом;

Ø перехідні.

Посадка з зазором – посадка, при якій в з’єднанні забезпечується гарантований зазор. При такій посадці поле допуску отвору лежить вище поля допуску валу.

Посадка з натягом – посадка, при якій в з’єднанні забезпечується гарантований натяг. В тому випадку, коли різниця між отвором і валом буде від’ємною, що має місце, коли розмір вала більше розміру отвору, то ця від’ємна різниця називається натягом. З’єднання буде нерухоме. В цьому випадку поле допуску отвору лежить нижче поля допуску валу.

Перехідні посадки – посадки, в яких при зборці деталей можна отримати як малі зазори, так і малі натяги. Для цих посадок поля допусків отворів і валу перекриваються.(Застосовують в нерухомих з’єднаннях, які вимагають повторне збирання і розбирання з застосуванням додаткових кріплень таких як шпонок, різьбових деталей).

Посадки позначаються в вигляді дробу, в чисельнику поле допуску отвору, а в знаменнику поле допуску валу ( ).

).

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1207; Нарушение авторских прав?; Мы поможем в написании вашей работы!