КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Параметры цилиндрической передачи

|

|

|

|

| Проектный расчет | ||||||

| Параметр | Значение | Параметр | Значение | |||

| Угол наклона зубьев β | Межосевое расстояние аw | |||||

| Модуль зацепления т | 1,5 | Диаметры делительной окружности: шестерни d1 колеса d2 | 73,5 | |||

| Ширина зубчатого венца: шестерни b1 колеса b2 | ||||||

| Число зубьев: шестерни z1 колеса z2 | Диаметр окружности вершин: шестерни dа1 колеса dа2 | 76,5 | ||||

| Вид зубьев | прямозубая | Диаметр окружности впадин: шестерни df1 колеса df2 | 69,9 362,4 | |||

| Проверочный расчет | ||||||

| параметр | Допуска-емые значения | Расчетные значения | Примечание | |||

Контактные напряжения  ,

Н/мм 2 ,

Н/мм 2

| 499,00 | 3,5% | ||||

| Напряжения изгиба, Н/мм 2 |

| 267,80 | 147,1 | 56% | ||

| 247,20 | 146,3 | 52% | |||

|

5. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ.

5. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ.

ПРОЕКТНЫЙ РАСЧЕТ

5.1. Определяем диаметр ведущего шкива d1, мм:

d1 = (35…70)  = 98…196 мм.

= 98…196 мм.

где:  = 2,8 – толщина ремня, мм.

= 2,8 – толщина ремня, мм.

принимаем:

d1 = 100 мм.

5.2. Определяем диаметр ведомого шкива d2, мм:

d2 = d1uоп(1 -  ) = 100´2,6´(1 -0,01) = 257,4 мм.

) = 100´2,6´(1 -0,01) = 257,4 мм.

где:  =0,01…0,02 – коэффициент скольжения.

=0,01…0,02 – коэффициент скольжения.

полученное значение округляем по таб. К40. до стандартного ближайшего числа и принимаем:

d2 = 250 мм.

5.3. Определяем фактическое передаточное число иф и проверяем его отклонение ∆иф от заданного и:

uф =  ; ∆u =

; ∆u =  % < 3%:

% < 3%:

uф = 2,62; ∆u =  =0,73%

=0,73%

5.4. Определяем ориентировочное межосевое расстояние а, мм:

а > 1,5(d1 + d2) = 1,5´(100 + 260) = 540 мм.

5.5. Определяем расчетную длину ремня l, мм:

l =  =

=

=  =1657,05 мм

=1657,05 мм

округляем до стандартного ближайшего числа по таб. К31.:

l = 1700 мм.

5.6. Уточняем значение межосевого расстояния по стандартной длине а, мм:

а =  =

=

=

=

= 561,7 мм.

= 561,7 мм.

5.7. Определяем угол обхвата ремнем ведущего шкива  , град:

, град:

град.

град.

5.8. Определяем скорость ремня  , м/с:

, м/с:

м/с <

м/с <  ,

,

= 35 м/с – допускаемая скорость.

= 35 м/с – допускаемая скорость.

5.9. Определяем частоту пробегов ремня U, с -1:

U =  /l = 3,66´1000/1700 = 2,15 < [U ],

/l = 3,66´1000/1700 = 2,15 < [U ],

где [U ]= 15 с -1 – допускаемая частота пробегов.

5.10. Определяем окружную силу, передаваемую ремнем Ft, Н:

Ft =  = 611,1 Н.

= 611,1 Н.

5.11. Определяем допускаемую удельную окружную силу  , Н/мм2:

, Н/мм2:

=

=

= [0.9]´1´0,95´1,03´0,8´1,13´0,85 = 0,68 Н/мм 2 .

где:  - допускаемая приведенная удельная окружная сила, Н/мм2: Определяется по таб. 5.1. интерполированием в зависимости от диаметра ведущего шкива d1.

- допускаемая приведенная удельная окружная сила, Н/мм2: Определяется по таб. 5.1. интерполированием в зависимости от диаметра ведущего шкива d1.

С – поправочные коэффициенты таб. 5.2.

5.12. Определяем ширину ремня b, мм.

320,9 мм.

320,9 мм.

по таб. 13.15. принимаем b = 321 мм.

5.13. Определяем площадь поперечного сечения ремня А, мм2.

А =  b = 2,8´321 = 898 мм2.

b = 2,8´321 = 898 мм2.

5.14. Определяем силу предварительного натяжения F0, Н.

F0  = А

= А  = 898´2 = 1796 Н.

= 898´2 = 1796 Н.

где:  , Н/мм 2 – предварительное напряжение таб. 5.1.

, Н/мм 2 – предварительное напряжение таб. 5.1.

5.15. Определяем силы натяжения ведущей F1 и ведомой F2 ветвей ремня, Н:

Н;

Н;

Н;

Н;

5.16. Определяем силу давления ремня на вал Fоп, Н:

3539,31Н.

3539,31Н.

ПРОВЕРОЧНЫЙ РАСЧЕТ

5.17. Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви  , Н/мм 2 :

, Н/мм 2 :

,

,

где а)  - напряжение растяжения, Н/мм 2 :

- напряжение растяжения, Н/мм 2 :

2,34 Н/мм 2

2,34 Н/мм 2

б)  - напряжение изгиба, Н/мм2 :

- напряжение изгиба, Н/мм2 :

4,8 Н/мм 2 .

4,8 Н/мм 2 .

здесь  = 80…100 мм 2 – модуль продольной упругости при изгибе для прорезиненных ремней.

= 80…100 мм 2 – модуль продольной упругости при изгибе для прорезиненных ремней.

в)  - напряжение от центробежных сил, Н/мм 2 :

- напряжение от центробежных сил, Н/мм 2 :

0,015 Н/мм 2

0,015 Н/мм 2

где  = 1000…1200 кг/м 3 – плотность материала ремня.

= 1000…1200 кг/м 3 – плотность материала ремня.

,

,

Условие прочности выполняется.

Таблица 5

Параметры плоскоременной передачи, мм

Параметры плоскоременной передачи, мм

| Параметр | Значение | Параметр | Значение |

| Тип ремня | Плоский | Частота пробегов ремня U, 1/с | 2,15 |

| Межосевое расстояние а, мм | 561,7 | Диаметр ведущего шкива d2, мм. | |

Толщина ремня  , мм , мм

| 2,8 | Диаметр ведомого шкива d2, мм | |

| Ширина ремня b, мм | Максимальное напряжение  , Н/мм 2 , Н/мм 2

| 7,15 | |

| Длина ремня l, мм | Предварительное натяжение ремня F0 , Н | ||

Угол обхвата малого шкива  , град. , град.

| 163,55 | Сила давления ремня на вал Fоп, Н | 3539,31 |

6. НАГРУЗКИ ВАЛОВ РЕДУКТОРА

6.1. Определяем силы в зацеплении закрытых передач.

а) на шестерни:

окружная

Ft1 = Ft2 = 1594,24 Н.

радиальная

Fr1 = Fr2 = 580,26 Н.

б) на колесе:

окружная:

Ft2 =  = 1743,16 Н.

= 1743,16 Н.

радиальная:

Fr2 =  = 634,45 Н.

= 634,45 Н.

где:  = 200 - угол зацепления.

= 200 - угол зацепления.

6.2. Определяем консольные силы.

3592 Н.

3592 Н.

FМ =  2232,57 Н.

2232,57 Н.

7. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

7. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

7.1. Выбираем материал для валов.

сталь 40ХН по таб. 3.1.

термообработка – Улучшение;

твердость заготовки – 235 … 262 НВ;

предел прочности – σв = 790 Н/мм2;

предел текучести – σТ = 640 Н/мм2;

предел выносливости – σ-1 = 375 Н/мм2.

7.2. Выбираем допускаемые напряжения на кручение

[  ] = 10 – для быстроходного вала;

] = 10 – для быстроходного вала;

[  ] = 20 – для тихоходного вала.

] = 20 – для тихоходного вала.

7.3. Определяем геометрические параметры ступеней валов.

а) вал – шестерня цилиндрическая

под шкив:

мм.

мм.

где: Мк = Т1 – крутящий момент, равный вращающемуся моменту на валу.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

d1 = 34 мм.

l1 = (1,2 … 1,5)d1 = (1,2 … 1,5)´34 = 40,8…51,0 мм.

по таб. 13.15. принимаем

L1 = 46 мм.

l3 - определяется графически на эскизной компоновке.

L3 = мм.

под подшипник

d4 = d2 = 55 мм.

L4 = B + c = 21 + 2=23 мм.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

L4 = 23 мм.

L2 = 1,5d2 = 1,5´55 = 82,5 мм

упорная или под резьбу:

d5 = d3 +3f = 67,8 мм.

где: f = 2 – ориентировочная величина фаски ступицы.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

d5 = 68 мм.

L5 – определяем графически.

L5 = мм.

7.4. Предварительно выбираем подшипники качения.

а) для вала шестерни цилиндрической:

Роликовые конические однорядные

Средняя широ  кая серия 7607 ГОСТ 27365-87

кая серия 7607 ГОСТ 27365-87

d = 35, D = 80, T = 33,0, b = 31, c = 27, r = 2,5, r1 = 0,8, Сr = 76,0 кН, C0r = = 61,5 кН, е = 0,296, Y = 2,026, Y0 = 1,114

б) для колеса:

Радиальные шариковые однорядные

Легкая серия 210 ГОСТ 8338-75

d = 50, D = 90, B = 20, r = 2, Сr = 35,1 кН, C0r = 19,8 кН,

Под уплотнение крышки с отверстием и подшипник:

d2 = d1 + 2t = 39мм.

где: t = 2.5 – высота буртика.

полученное значение округляем по таб. К27 до стандартного числа

d2 = 40 мм.

l2 = 1,5d2 = 1,5´40 = 60 мм

по таб. 13.15. принимаем:

l2 = 53 мм.

Под шестерню:

d3 = d2 + 3,2r = 40 + 3,2´2,5 = 48 мм

где: r = 2,5 – координата фаски подшипника.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

d3 = 48 мм.

l3 - определяется графически на эскизной компоновке.

L  3 = мм.

3 = мм.

Под подшипник:

d4 = d2 = 40 мм.

L4 = T + c = 33 +1,5 = 34,6 мм.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

L4 = 34 мм.

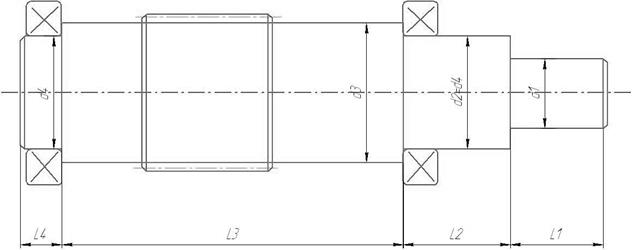

Рисунок 7.1. Эскиз быстроходного вала

б) вал колеса под полумуфту:

мм.

мм.

где: Мк = Т2 – крутящий момент, равный вращающемуся моменту на валу.

Полученное значение округляем по таб. 13.15. до ближайшего стандартного числа - d1 = 44 мм.

l1 = (1 … 1,5)d1 = (1 … 1,5)´44 = 44…66 мм.

по таб. 13.15. принимаем

l1 = 52 мм.

под уплотнение крышки с отверстием и подшипник

под уплотнение крышки с отверстием и подшипник

d2 = d1 + 2t = 44 + 2´2,8 = 49,6 мм.

где: t = 2.8 – высота буртика.

полученное значение округляем по таб. К27 до стандартного числа

d2 = 50 мм.

l2 = 1,25d2 = 1,25´50 = 62,5 мм

по таб. 13.15. принимаем

l2 = 63 мм.

под колесо:

d3 = d2 + 3,2r = 50 + 3,2´2,5 = 58 мм

где: r = 2,5 – координата фаски подшипника.

полученное значение округляем по таб. 13.15. до ближайшего стандартного числа.

d3 = 58 мм.

Рис.7.2. Эскиз тихоходного вала

Таблица 6

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 373; Нарушение авторских прав?; Мы поможем в написании вашей работы!