КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Безналичные формы расчетов 1 страница

|

|

|

|

Ковка

Ковкой получают заготовки для последующей механической обработки, называемые поковками. Поковки чрезвычайно разнообразны по форме и размерам. Крупные поковки могут иметь массу более 300 т. К ним относятся поковки валов гидротурбин и турбинных дисков, котлов высокого давления и корпусов ядерных реакторов, коленчатых валов крупных судовых двигателей, валков прокатных станов и силовых колонн, валов, винтов или кривошипов мощных прессов. Средние поковки имеют массу от 50 до 500 кг. К ним относятся поковки коленчатых валов крупных дизелей и кривошипов небольших прессов, различных шестерён, маховиков и дисков. Мелкие поковки массой до 50 кг крайне разнообразны. К ним относятся, в частности, поковки, изготавливаемые в ремонтных целях для замены сломанных деталей различных устройств.

Ввиду большого многообразия поковок ковку обычно выполняют с помощью набора универсальных инструментов. Последовательно применяя различные инструменты и деформируя заготовку соответствующим образом, можно получить очень разнообразные требуемые формы поковок. Но деформацию при ковке следует рассматривать не только как способ получения заданной формы поковок, но и как средство значительного улучшения структуры и механических свойств материала. При ковке не только получаются прочные мелкозернистая микроструктура и волокнистая макроструктура, но и завариваются имеющиеся в литом металле микротрещины.

Ковка подразделяется на ручную и машинную. Ручную ковку выполняют кузнецы с помощью кувалды и наковальни. Далее будет рассматриваться машинная ковка, в которой оборудованием для создания деформирующей силы являются ковочные молоты и гидравлические прессы. Основными инструментами ковки, закреплёнными на оборудовании, являются ковочные плиты, полностью перекрывающие размеры заготовки в плане (т.е. её горизонтальные размеры), и бойки, воздействующие на заготовку локально и имеющие размеры, меньшие размеров заготовки в определённых направлениях.

Широкое использование ковки при производстве заготовок объясняется рядом преимуществ по сравнению с другими видами обработки:

1) получение намного более высокого качества металла с повышенными характеристиками прочности и пластичности, лучшей структурой, а также меньшим количеством возможных дефектов по сравнению с отливками;

2) получение крупных изделий, масса которых исчисляется десятками и даже сотнями тонн, а длина – десятками метров; такие изделия с высоким качеством металла другими способами обработки получить невозможно;

3) значительное снижение энергии, требуемой для изготовления крупных по массе и размерам изделий, вследствие того, что обработка производится деформированием отдельных небольших участков заготовки, а удельные силы невелики ввиду достаточно свободного течения металла в стороны; в результате требуются прессы и молоты сравнительно небольшой мощности;

4) при изготовлении единичных или небольшого числа одинаковых изделий резкое снижение затрат на оборудование и, особенно, инструменты ввиду их универсальности; с помощью одного и того же оснащения, имеющегося на предприятии, можно изготовить большое количество самых разнообразных изделий с хорошим качеством металла, в связи с чем в единичном или мелкосерийном производстве ковка обычно оказывается наиболее экономически выгодным методом заготовительной металлообработки.

Однако ковка имеет также и недостатки:

1) низкую производительность и большую трудоёмкость по сравнению со штамповкой;

2) большие отходы металла и объём последующей механической обработки из-за больших напусков, припусков и допусков, необходимых для упрощения процесса ковки.

Операции ковки можно подразделить на основные, вспомогательные и отделочные.

Ковка включает семь основных операций, с помощью которых производится главное формоизменение и которые отличаются характером деформирования и применяемым инструментом: осадку, прошивку, протяжку, передачу, рубку, гибку и закручивание. Вспомогательные операции выполняют функции подготовки перед основными операциями, а отделочные – функции доделки после основных операций.

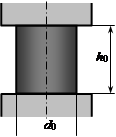

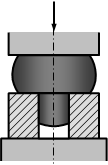

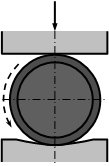

Осадкой называется операция, при которой происходит увеличение площади поперечного сечения заготовки за счёт уменьшения всей её высоты (рис. 4.36). Наличие сил трения между торцами осаживаемой заготовки и инструментом сдерживает радиальное течение металла на поверхностях контакта и приводит к переменности площади поперечного сечения по высоте (рис. 4.36- б), называемой для цилиндрических заготовок бочкообразностью. Соотношение высоты и диаметра исходной заготовки, предназначенной для осадки, должно удовлетворять условию h 0/ d 0£2,5. Для заготовок большей относительной высоты очень вероятна потеря устойчивости в процессе осадки, приводящая к нежелательному опасному изгибу оси заготовки (рис. 4.36- в).

Рис. 4.36. Заготовка при осадке: а – в исходном положении; б – в процессе деформации; в – с потерей устойчивости |

Высадкой называется операция, при которой происходит местное увеличение площади поперечного сечения заготовки за счёт уменьшения части её высоты.

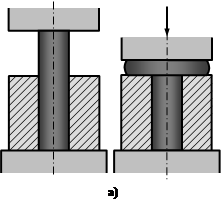

Высадкой фланца называется операция, при которой происходит местное увеличение площади поперечного сечения концевой части заготовки за счёт уменьшения высоты этой части (рис. 4.37- а, 4.38).

Высадкой поперечного утолщения называется операция, при которой происходит местное увеличение площади поперечного сечения средней части заготовки за счёт уменьшения высоты этой части (рис. 4.37- б, 4.39).

Рис. 4.37. Высадка: а – фланца; б – поперечного утолщения | ||||||||||||||||||||||||||||

Рис. 4.38. Заготовки из алюминиевого сплава АД1 с высаженным фланцем (эксперимент А. Л. Воронцова) | ||||||||||||||||||||||||||||

Рис. 4.39. Заготовка из стали 20 с высаженным поперечным утолщением (эксперимент А. Л. Воронцова) |

Контурной осадкой называется операция, при которой происходит увеличение площади поперечного сечения заготовки за счёт уменьшения её высоты только на периферийной части этого сечения(рис. 4.40). Разновидности контурной осадки называют осадкой на плите с отверстием или осадкой в подкладных кольцах. Для обеспечения гарантированного съёма подкладных колец отверстие хотя бы одного из них должно иметь небольшую конусность в пределах 1,5–7°. С помощью контурной осадки обычно получают сравнительно небольшие бобышки на торцах заготовок шестерён, фланцев или дисков (рис. 4.41). Получать такие изделия высадкой (рис. 4.37- б) крайне затруднительно, поскольку для набора массивного поперечного утолщения потребуется очень большая высота исходной заготовки, которая приведёт к потере её устойчивости в процессе высадки.

Рис. 4.40. Контурная осадка: а – на плите с отверстием; б – в подкладных кольцах | ||||||||||||||||||||||||||||||

Рис. 4.41. Заготовка из алюминиевого сплава АВ после осадки в подкладных кольцах (эксперимент А. Л. Воронцова) | ||||||||||||||||||||||||||||||

Рис. 4.42. Отделка после осадки: а – обкатка по диаметру; б – правка торцов | ||||||||||||||||||||||||||||||

Значительная величина бочкообразности заготовки после осадки приводит к лишнему расходу металла, поскольку выпуклость боковой поверхности представляет собой избыточный припуск переменной величины. Для снижения припуска на механическую обработку после осадки производят отделочную операцию, называемую обкаткой по диаметру и применяемую для устранения бочкообразности заготовки и придания ей цилиндрической формы (рис. 4.42- а). Обкатку осуществляют лёгкими ударами или нажатиями, вращая установленную на ребро заготовку вокруг её оси. Поскольку лёгкие нажатия при обкатке увеличивают толщину по краям осаженной заготовки, приводя к появлению местного поднятия торцов, после обкатки применяют правку торцов, делающих толщину заготовки одинаковой (рис. 4.42- б).

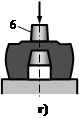

Прошивкой называется операция получения полости в заготовке со свободной боковой поверхностью путём вытеснения материала в поперечном направлении(рис. 4.43). В результате прошивки на сплошной плите в заготовке получается глухая полость, и если требуется получить сквозное отверстие, то после прошивки делают пробивку, удаляя перемычку, образующую дно полости. Вырубленная перемычка называется выдрой. Пуансон для прошивки называют прошивнем. Форма поперечного сечения прошивня соответствует форме отверстия или полости, которые необходимо сделать в заготовке. Чаще всего это круг, и, соответственно, прошивень имеет коническую форму. Для уменьшения потерь инструментальной стали при замене вследствие износа прошивень делают сравнительно небольшим, а получение требуемой глубины прошивки обеспечивают с помощью нужного количества цилиндрических надставок 5, диаметр которых для уменьшения трения меньше наибольшего диаметра прошивня.

Рис. 4.43. Прошивка: а – исходное положение заготовки и инструмента; б – начало внедрения прошивня; в – конец внедрения прошивня; г – начало пробивки сквозного отверстия; д – конец пробивки сквозного отверстия: 1 – заготовка; 2 – прошивень; 3 – опорная плита; 4 – боёк; 5 – надставка; 6 – пробивной прошивень; 7 – выдра |

Рис. 4.44. Искажение формы цилиндрической заготовки из свинца С00 в процессе прошивки (эксперимент А. Л. Воронцова) |

Если прошивается слиток, то для того чтобы его наиболее дефектная часть с наихудшими свойствами удалялась в выдру, а не вытеснялась в тело поковки, его в начале прошивки (рис. 4.43- а) устанавливают прибыльной частью вниз.

В процессе прошивки заготовка получает значительное искажение, характеризуемое сложным изменением первоначальных размеров и формы. В частности, происходит изменение высоты и диаметра, на верхнем торце образуется заметная вогнутость, а форма боковой поверхности начинает существенно отличаться как от цилиндрической, так и от конической (рис. 4.44). Форма прошитого отверстия также отличается от цилиндрической. Поэтому после прошивки заготовку и отверстие надо править. Торцы правят на гладких плитах с помощью лёгких ударов молота или нажатий пресса. Боковую поверхность правят со вставленной в отверстие оправкой (рис. 4.45- а). Правку отверстия производит с помощью пуансона бочкообразной формы, называемого дорном и имеющего посередине высоты калибрующий поясок несколько большего диаметра, чем исходное отверстие. Калибровка отверстия с помощью прогоняемого насквозь дорна называется дорнованием. В результате дорнования можно получить небольшое увеличение отверстия. Значительное увеличение отверстия после прошивки получают с помощью рассматриваемой далее раскатки на оправке.

Рис. 4.45. Отделка после прошивки: а – обкатка по диаметру на оправке; б – дорнование (калибровка) отверстия |

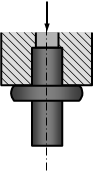

Для получения сквозных отверстий в сравнительно тонких поковках, диаметр которых по меньшей мере в 3 раза больше высоты, используют прошивку на подкладном кольце (рис. 4.46), фактически представляющую собой пробивку, осуществляемую двумя режущими кромками, одна из которых принадлежит прошивню, а другая – кольцу. В этом случае отход значительно увеличивается, так как вытеснение материала в поперечном направлении отсутствует, и, следовательно, выдра имеет размеры получаемого отверстия. Но при такой прошивке поковка получает намного меньшее искажение формы (рис. 4.47).

Рис. 4.46. Прошивка на подкладном кольце: а – исходное положение заготовки и инструмента; б – окончание прошивки: 1 – заготовка; 2 – подкладное кольцо; 3 – прошивень; 4 – боёк; 5 – подставка; 6 – плита; 7 – выдра | |||||||||||||||||||||

Рис. 4.47. Получение отверстия в заготовке из стали 45 прошивкой на подкладном кольце: вверху – зарождение скалывающих трещин; посередине – прошитая заготовка; внизу – заготовка после дорнования (эксперимент А. Л. Воронцова) | |||||||||||||||||||||

Рис. 4.48. Прошивка полым прошивнем: а – окончание прошивки; б – начало просечки отверстия: 1 – заготовка; 2 – полый прошивень; 3 – полая надставка; 4 – боёк; 5 – плита; 6 – подкладное кольцо; 7 – подставка; 8 – выдра | |||||||||||||||||||||

Рис. 4.49. Формоизменение заготовок из свинца С00 при прошивке полым прошивнем (эксперимент А. Л. Воронцова) | |||||||||||||||||||||

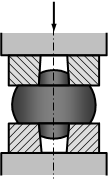

Для значительного снижения необходимой силы при получении отверстий большого диаметра (свыше 500 мм), а также для удаления некачественной сердцевины слитка применяют прошивку полым прошивнем (рис. 4.48). Эта прошивка ведётся так же, как и сплошным прошивнем (рис. 4.43). Сначала в заготовку вдавливают полый прошивень, а затем с помощью полой надставки осуществляют прошивку на требуемую глубину (рис. 4.48- а). После этого заготовку с прошивнем и надставкой переставляют на подкладное кольцо (рис. 4.48- б) и осуществляют просечку отверстия, срезая грибовидную выдру 8. Чем тоньше будет стенка полого прошивня при заданной величине его наружного диаметра, соответствующего требуемому диаметру получаемого отверстия, тем меньше будет сила прошивки, но при этом тем больше будут высота и диаметр получаемой выдры (рис. 4.49). Эксперименты показывают, что при прошивке полым прошивнем высота выдры сравнима с высотой заготовки и может даже превышать её, в связи с чем отход будет достаточно большим. При ковке крупных слитков масса такой выдры может составлять десятки тонн. Поэтому применение прошивки полым прошивнем обычно является оправданным только в случае, если необходимо удалить некачественную сердцевину слитка при производстве ответственных изделий типа корпусов ядерного реактора, крупнокалиберных орудийных стволов, цельнотянутых котлов или цилиндров высокого давления.

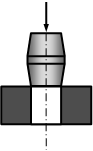

Протяжкой называется операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения. В отличие от осадки при протяжке прикладывают деформирующую силу не ко всей заготовке, а лишь к её отдельным участкам (рис. 4.50). Протяжку осуществляют последовательными ударами или нажатиями, выполняя нажатие со стороны 1 (рис. 4.51), затем кантуя заготовку на 90° и производя нажатие со стороны 2. После этого производится подача, т.е. продольное передвижение заготовки и протяжка следующего участка последовательными нажатиями 3 и 4. Этот способ широко распространён, особенно при протяжке крупных поковок. При ковке малопластичных материалов (инструментальных или легированных сталей) применяют более трудоёмкую протяжку по винтовой линии: после нажатий на стороны 1 и 2 кантовка на 90° продолжается, а подача для протяжки следующего участка выполняется лишь после обжатия всех четырёх сторон заготовки. Считается, что такой метод способствует снижению вероятности трещинообразования. Самый простой способ протяжки применяют для мелких и средних заготовок из углеродистой стали: нажатия 1-3-5-7-9-11 следуют одно за другим на всю длину протягиваемой зоны (на весь проход), после чего следует кантовка и последовательное обжатие заготовки с другой стороны нажатиями 2-4-6-8-10-12.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 664; Нарушение авторских прав?; Мы поможем в написании вашей работы!