КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поперечных

|

|

|

|

Ковка.

4)2,3,5;

3)1,4,6;

В протягивании заготовки через сужающуюся полость матрицы.

Тесты для текущего контроля знаний по Давление

1. Прокатка заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

2. Прессование заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

3. Волочение заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

4. Ковка заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

5. Штамповка заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

6. Какие из схем ОМД (рис.2) по производственному назначению относятся к металлургическому производству?

1)1,2,3;

2)1,3,5;

4)2,3,5;

5)2,3,6.

1.

1.

|  2.

2.

|  3.

3.

|

4.

4.

|  5.

5.

|  6.

6.

|

Рис. 2.

7. Какие из схем ОМД (рис.2) по производственному назначению относятся к машиностроительному производству?

1)1,2,3;

2)1,3,5;

3)1,4,6;

5)2,3,6.

8. Деформации – это:

1) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z;

2) изменения формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела;

3) углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига);

4) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z и углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига);

5) величины, пропорциональные корню квадратному из второго инварианта тензора деформации.

9. Деформированное состояние в точке описывается:

1) изменениями формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела;

2) относительными удлинениями (или относительными укорочениями) волокон, расположенных по осям x,y,z;

3) тензором деформации;

4) углами поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига).

10. Напряжение (механическое) – это:

1) отношение нормальной силы к площади поперечного сечения образца;

2) внутренняя поверхностная удельная сила, действующая на элементарную площадку в окрестности точки А и зависящая от расположения точки А и направления нормали к площадке или мера внутренних сил, возникающих в теле под влиянием внешних воздействий (нагрузок, изменения температуры и др.);

3) отношение касательной силы к площади поперечного сечения образца;

4) величина, пропорциональная корню квадратному из второго инварианта девиатора напряжений.

11. Условный предел прочности при растяжении равен:

1) напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении);

2)  ;

;

3)  ;

;

4)  ;

;

5) напряжению, соответствующему деформации 0,2%.

12. Действительный предел прочности при растяжении равен:

1) напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении);

2)  ;

;

3)  ;

;

4)  ;

;

5) напряжению, соответствующему деформации 0,2%.

13. Холодной называют деформацию, осуществляющуюся:

1) при комнатной температуре;

2) при температуре ниже температуры рекристаллизации;

3) при температурах ниже 0 °С;

4) при гомологической температуре менее 0,4;

5) при гомологической температуре менее 1;

14. Горячей называют деформацию, осуществляющуюся:

1) при комнатной температуре;

2) при температуре ниже температуры рекристаллизации;

3) при температурах ниже 0 °С;

4) при гомологической температуре менее 0,4;

5) при гомологической температуре менее 1;

15. Камерная печь характеризуется:

1) периодической загрузкой заготовок и расходом топлива до 10–30% от массы нагреваемого металла;

2) непрерывной загрузкой заготовок;

3) расходом топлива до 5–12% от массы нагреваемого металла;

4) непрерывной загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла.

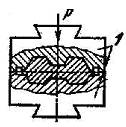

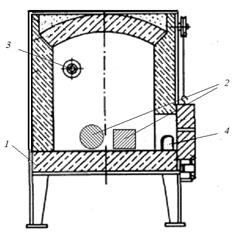

| 16. На рисунке изображено: |

|

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

17. Методическая печь характеризуется:

1) периодической загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла;

2) непрерывной загрузкой заготовок;

3) расходом топлива до 10–30% от массы нагреваемого металла;

4) непрерывной загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла.

| 18. На рисунке изображено: |

|

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

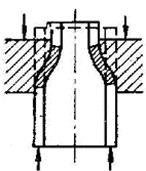

| 19. На рисунке изображено: |

|

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

| 20. На рисунке изображено: |

|

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

| 21. На рисунке изображено: |

|

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство 3) схема электроконтактного нагрева; 4) схема индукционного нагрева; 5) методическая печь. |

| 22. На рисунке изображена: |

|

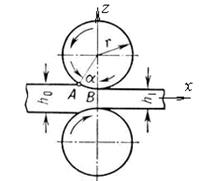

| 1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки. |

| 23. На рисунке изображена: |

|

| 1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки. |

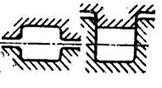

| 24. На рисунке изображены следующие элементы прокатного валка: | |

| 1) трефы; 2) калибры; 3) бочка; 4) шейки; 5) ручьи. |

|

| 25. На рисунке изображена: |

|

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. | |

| 26. На рисунке изображена: |

|

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

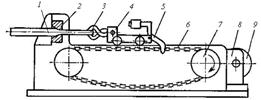

| 27. На рисунке изображена: |

|

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

| 28. На рисунке изображена: |

|

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

29. Механическая обработка металлов путем обжатия между вращающимися валками с целью уменьшения сечения слитка или заготовки и придания им заданной формы (профиля) – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

30. Протягивание заготовки через соответствующее отверстие при уменьшении площади поперечного сечения заготовки и увеличении ее длины – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

31. Придание металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый инструментом, – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

32. Способ обработки металлов давлением, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

33. Способ обработки металлов давлением, при котором формообразование нагретой заготовки осуществляют с помощью специального инструмента – штампа, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

34. Операция получения полостей за счет вытеснения металла называется:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

35. Операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

36. Вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа и при котором в конечный момент штамповки металл занимает всю замкнутую полость штампа в соответствии с конфигурацией поковки, называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5 ) горячей объемной штамповкой.

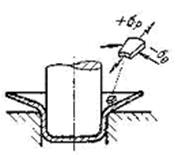

| 37. Формоизменяющая операция листовой штамповки, заключающаяся в изменении кривизны заготовки практически без изменения ее линейных размеров, в результате чего деформирования часть заготовки поворачивается относительно другой на определенный угол, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |

|

| 38. Формоизменяющая операция листовой штамповки, заключающаяся в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |

|

39. Способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры, называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

| 40. Формоизменяющая операция листовой штамповки, заключающаяся в том, что часть заготовки, граничащая с предварительно пробитым отверстием, вдавливается в матрицу, при этом размеры отверстия увеличиваются и этот участок заготовки приобретает цилиндрическую форму, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |

|

| 41. Формоизменяющая операция листовой штамповки, заключающаяся в том, что полая тонкостенная цилиндрическая заготовка заталкивается в отверстие матрицы, причем заготовка в очаге деформации получает уменьшение поперечных размеров, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |

|

| 42. Формоизменяющая операция листовой штамповки, заключающаяся в том, что пуансон внедряется в полую тонкостенную цилиндрическую заготовку и ее поперечные размеры в очаге деформации увеличиваются, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |

|

43. Облоем при штамповке называют:

1) лишний металл;

2) деформированный металл;

3) наклепанный металл;

4) полученное изделие.

44. Цельнокатаные вагонные оси, зубчатые колеса, шары и подобные детали прокатывают на станах:

1) продольных;

2) на всех;

3) поперечно-винтовых;

45. К разделительным операциям листовой штамповки относятся:

1) обжим и раздача;

2) отрезка и пробивка;

3) гибка и вытяжка;

4) вытяжка и вырубка.

46. Наиболее распространенным видом горячей объемной штамповки в настоящее время является:

1) в штампах выравнивания;

2) калибровочных штампах;

3) в открытых штампах;

4) закрытых штампах.

47. Тонкие листы, получаемые на прокатных станах, имеют сечение менее:

1) 10 мм;

2) 4 мм;

3) 50 мм;

4) 20 мм.

48. При листовой штамповке наиболее применяемым оборудованием является:

1) волочильные станы;

2) молоты;

3) прессы;

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 1933; Нарушение авторских прав?; Мы поможем в написании вашей работы!