КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приклад

|

|

|

|

Приклад

1.5.1 Аналіз заводської заготівки

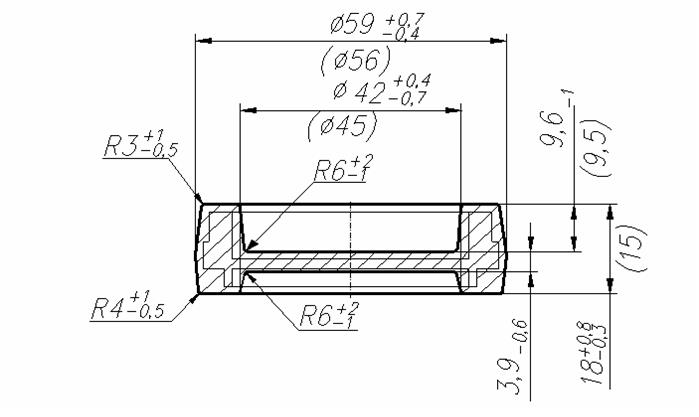

Заводська заготівка виготовляється гарячим штампуванням у відкритих штампах на молотах [рисунок1.3].

Маса заводської заготівки mз =0,25 кг

Коефіцієнт використання матеріалу визначаємо по формулі 1.7

|

1.5.2 Розрахунок припусків аналітично

1.5.3 Розрахунок припусків по нормативам

Розрахунок припусків виконується згідно [2].

Припуски повинні бути розраховані на всі розміри, які необхідні для виготовлення заготівки.

Всі розрахунки зводяться до таблиці 1.6, 1.7.

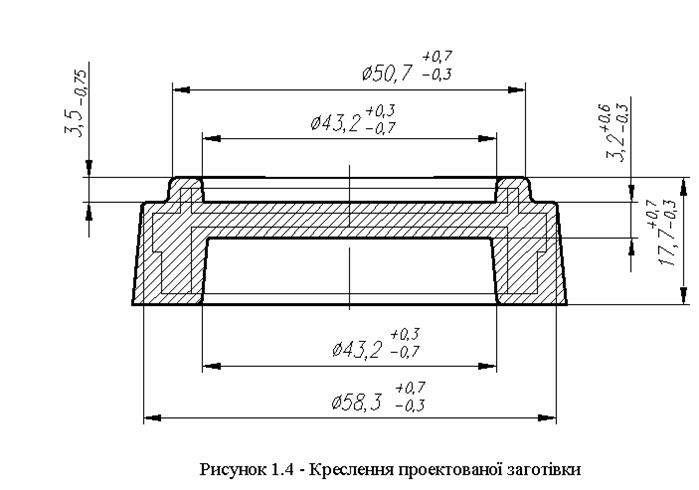

1.5.4 Вибір виду і розробка креслення проектованої заготівки

У даному проекті заготівку одержують штампуванням в закритих штампах, з легованої сталі. При штампуванні в закритих штампах одержують більш точні заготівки, менше витрачається матеріалу, більш висока продуктивність, що дає можливість одержати мінімальний припуск, знизити витрати металу і скоротити час обробки деталі. Основна мета об'ємного штампування – наближення заготівки до форми готової деталі. Через цю умову вирішуються задачі зниження трудомісткості наступної механічної обробки. На відміну від відкритого штампування, штампування в закритих штампах – безоблойне (відсутні заусенці).

Розрахунок об’єму проектованої заготівки [рис. 1.4] виконується по формулах:

, см3

, см3

|

см3

см3

см3

см3

см3

см3

см3

см3

Масу заготівки розраховуємо по по формулі

, (1.8)

, (1.8)

де - r - густина матеріалу, r=7,8*10-3 кг/см3;

,

,

де mд – маса деталі;

Нрасх - норма витрати, визначається по по формулі

Маса технічних відходів знаходиться по по формулі

Більш економічної є проектована заготівка, тому що КВМ заводської заготівки менше, ніж КВМ проектованої (0,44<0,63).

1.6 Порівняння проектного і заводського маршруту обробки деталі

1 Розробляючи план обробки деталі (маршрутну технологію) необхідно враховувати наступні фактори:

- ступінь складності при обробці (за кресленням деталі);

- вид заготівки (точність заготівки визначає загальні контури технологічного процесу механічної обробки та розчленовування його на етапи чорнових, чистових та оздоблюваних операцій);

- тип виробництва, визначає характер та оснащеність технологічного процесу.

На основі виробничого аналізу вихідних даних установлюється послідовність обробки за кожною поверхнею.

Користуючись загальними положеннями технології машинобудування, передбачають в першу чергу операції обробки основних установочних базових поверхонь, після чого йде ряд чорнових, чистових та оздоблюваних операцій, при чому в серійному та масовому виробництві необхідно відокремлювати чорнові операції від чистових, чистові від оздоблюваних тощо.

2. При складанні маршрутної технології треба перевірити та переконатися в наступному:

а) чи вірно вибрані установочні бази;

б) у правильності чергування механічних операцій та правильності включення в процес термічних, слюсарних, контрольних та інших операцій;

в) в тому, що прийнятий техпроцес забезпечує отримання необхідної точності та шорсткості поверхонь, що оброблюються у відповідності до вимог до креслення;

г) у тому, що прийнятий техпроцес гарантує виконання технічних вимог, що висуваються до деталі.

Технологічний маршрут виготовлення деталі повинен будуватися у відповідності вимог, щодо точності та якості поверхонь оброблюваних деталей з урахуванням заданої програми. За основу приймається заводський маршрут обробки деталі.

Проектний маршрут повинен забезпечити мінімальну собівартість деталі.

Розроблюваний маршрут повинен мати найменш можливу кількість операцій, в кожній операції - найменше число установів, найбільшу кількість позицій, взамін установів, найменшу кількість технологічних переходів, робочих ходів, допоміжних переходів, допоміжних ходів.

В серійному виробництві необхідно використовувати метод роботи на перемінно-потокових лініях. В масовому виробництві треба використовувати метод безперервно-потокових ліній.

При проектуванні техмаршруту треба вивчити та використовувати типові техпроцеси виготовлення аналогічних деталей на базовому підприємстві та по літературним джерелам.

Після вивчення типових техпроцесів та критичного аналізу їх складають варіант техпроцесу, користуючись наступними положеннями.

В першій операції потрібно оброблювати поверхні, що є основними базами. При цьому можна буде забезпечити “єдність баз” в усьому техпроцесі.

Чорнові операції, де знімається найбільший шар матеріалу та створюється потрібна форма деталі, виконуються раніше ніж чистові.

Оздоблювальні операції виконуються після, того як будуть начорно або начисто оброблені всі оброблювані поверхні деталі.

Поверхні, зв'язані з жорсткими вимогами до взаємного розташування, необхідно оброблювати з однієї установи в одних і тих самих позиціях. Для цього, при необхідності передбачають спеціальне оснащення.

Після термообробки деталі (загартовування, відпуск) передбачають абразивну обробку.

Різьбові та інші поверхні, які легко деформуються при ударах тощо, слід по можливості, виконувати в кінці техпроцесу.

Операції, що призначені для зміцнення поверхонь деталей, розташовують у кінці техпроцесу.

Номера операцій указують арабськими цифрами в послідовності, відповідній техпроцесу. Нумерацію ведуть через 5 (005, 010...).

Визначення операцій механічної обробки виконують за ГОСТ 17420-72.

Вибір верстатів виконують виходячи з змісту операції, шорсткості поверхонь, продуктивності верстату, типу виробництва, розмірів робочої зони. Необхідно враховувати, що для масового виробництва вибирають багатошпиндельні автомати, напівавтомати, спеціальні та спеціалізовані верстати й автоматичні лінії; для серійного виробництва – напівавтомати, автоматичні лінії, які швидко переналагоджуються, револьверні верстати, верстати з ЧПУ; в одиничному виробництві - універсальні верстати.

Треба також приймати до уваги, що верстати в вертикальному виконанні займають меншу виробничу площу, ніж верстати в горизонтальному виконанні. Верстат повинен забезпечувати оптимальні режими різання. Обладнання, що не випускається верстатобудівними заводами в теперішній час, використовувати не варто. Варто вибирати обладнання заводів і фірм, які зарекомендували себе високою якістю та надійністю. Вартість обладнання повинна забезпечити економічність операцій або процесу в цілому при окупності в встановлених термін.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 480; Нарушение авторских прав?; Мы поможем в написании вашей работы!