КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Введение 3

|

|

|

|

О Г Л А В Л Е Н И Е

Примерный план демонстрации слайдов презентации ВКР

1.Титульный лист, оформленный в соответствии с возможностями слайда: шапка, тип ВКР (БР, ДР, МД), тема, выполнил студент ф. и. о., факультет, группа, научный руководитель (ф. и. о., степень и звание), г. Ишим, год.

2. Актуальность.

3. Цель и задачи исследования.

4. Новизна и практическое значение.

5. Объект, предмет исследования.

6. Хронологические рамки.

7. Территориальные рамки.

8. Источники изучения темы.

9. Характеристика литературы (основные исследователи, сайты).

10. Структура работы.

11. По раскрытию содержания работы в зависимости от интересного иллюстративного материала который даёт представление о заявленной проблеме.

12. Основные выводы ВКР.

Последний слайд «Спасибо за внимание».

Приложение 7

Таблица 1

Протокол оценки качества дипломной работы членами ГАК

| № п/п | Показатели качества дипломной работы и успешности защиты | Оценки по показателям (4-балльная система) |

| Актуальность темы и содержания исследования | ||

| Постановка цели и задач исследования | ||

| 3. | Репрезентативность источниковой базы | |

| 4. | Уровень теоретической базы исследования | |

| 5. | Соответствие структуры работы ее цели и задачам | |

| 6. | Обоснованность и полнота анализа проблемы | |

| 7. | Логичность, научность и язык изложения | |

| 8. | Уровень аргументации позиции автора | |

| 9. | Методический аппарат исследования | |

| 10. | Практическое применение результатов исследования | |

| 11. | Качество оформления работы | |

| 12. | Оценка качества доклада и ответов на вопросы (защита) | |

| 13. | Средний балл по дипломной работе |

[1] Н.А. Борденко, Г.А Крамор. Дворец в Синицинском бору // Коркина слобода: Краеведческий альманах. Вып. 9. Ишим: Изд-во ИГПИ им. П.П. Ершова, 2007. С. 35.

[2] В.Г. Истомин К истории заселения Приишимья и окрестных территорий Западной Сибири // Западносибирское Краеведение. Научно-информационный сборник. Вып.2. Ишим: Изд-во ИГПИ им. П.П. Ершова, 1997. С. 94.

ФРАГМЕНТ 1. Оперативные технологические исследования 4

ФРАГМЕНТ 2. Предупреждение выбросов пластового

флюида /нефтегазоводопроявления/ 6

ФРАГМЕНТ 3. Поглощение промывочной жидкости 12

ФРАГМЕНТ 4. Прихваты бурового инструмента 16

ФРАГМЕНТ 5. Промыв инструмента 22

ФРАГМЕНТ 6. Разрушение насадок долота 24

ФРАГМЕНТ 7. Неисправность бурового насоса 26

ФРАГМЕНТ 8. Износ опоры долота 28

ФРАГМЕНТ 9. Наличие металла на забое 28

ФРАГМЕНТ 10.Корректирование отработки долот 31

а) смена породы 31

б) продолжительность бурения одного долбления 32

ФРАГМЕНТ 11.Выбор оптимальных параметров режима бурения 42

ВВЕДЕНИЕ

Методическое пособие по технологическим исследованиям процесса бурения содержит, в основном, краткое изложение методики работ, выполняемых технологом ГТИ на станциях технологических исследований. Эти методики составлены сотрудникам ОАО «ИМС» на основе …...

Данное "Пособие" оформлено в виде учебника и, кроме изложения методик.

Все эти моменты создают качественно более высокий уровень усвоения материала для подготовки технологов на курсах ГТИ.

ФРАГМЕНТ 1.

Оперативные технологические исследования

Дежурный оператор-технолог станции ГТИ обязан выполнять следующие работы:

- сбор необходимых технико-технологических характеристик скважины, бурового оборудования и процесса бурения;

- непрерывный контроль параметров;

- обнаружение и выявление аномалий параметров;

- определение вида аномалий;

- оценка ситуации;

- предупреждение буровой бригады об имеющихся аномалиях и выдача рекомендаций;

- оформление документации (диаграммы регистрируемых параметров, рабочие журналы, рабочие формы, сводки);

- проведение необходимых расчетов и выдачу их результатов, составление рекомендаций буровой бригаде и технологической службе УБР.

Оператор до начала работ должен знать и иметь в журнале следующие данные:

- забой скважины;

- диаметр и интервал открытой части ствола скважины;

- диаметр и глубину спуска последней колонны;

- компоновку бурового инструмента;

- количество рабочих емкостей, площадь их поверхности и объем в них промывочной жидкости;

- параметры промывочной жидкости;

- систему очистки и дегазации бурового раствора.

В процессе проводки скважины оператор станции ГТИ обязан оперативно оценивать следующие предварительные, нежелательные ситуации:

- предупреждение выброса пластового флюида (нефтегазоводопроявления);

- поглощение промывочной жидкости;

- затяжки и прихваты бурового инструмента;

- промыв бурового инструмента;

- разрушение насадок долота;

- неисправность бурового насоса;

- износ опоры долота;

- наличие металла на забое.

Оператор обязан следить за выполнением параметров режима бурения, заложенных в РТК и ГТН. В случае не соблюдения этих параметров, по причинам, не зависящим от буровой бригады, оператор должен провести исследовательские работы по определению оптимальных параметров режима бурения для данной ситуации.

Оператор обязан следить за правильной отработкой долот и времени подъема долота.

ФРАГМЕНТ 2

Предупреждение выбросов пластового флюида

(нефтегазоводопроявления)

Нефтегазоводопроявления в процессе проводки скважины возникают вследствие снижения противодавления столба промывочной жидкости на ранее вскрытый или вскрываемый в процессе бурения продуктивный пласт.

Снижение противодавления на пласт происходит по двум основным причинам:

- снижение плотности промывочной жидкости;

-снижение уровня столба промывочной жидкости в скважине. В некоторых случаях выброс пластового флюида может произойти в результате вскрытия пласта с АВЦЦ, т.е. давление выше прогнозного, заложенного в техническом проекте.

Снижение плотности промывочной жидкости происходит в результате нарушения технологии проводки скважины (технического проекта, ГТН и РТК), попадание воды (посторонней) в циркуляционную систему из-за неисправности водяных линий или обмыва свечей во время подъема, а так же из-за насыщения раствора газом из вскрытого пласта во время длительной остановки бурения.

Снижение уровня столба бурового раствора в скважине происходит по причине несвоевременного долива скважины во время подъема инструмента или в результате поршневания при наличии сальника на долоте, а так же в результате возникновения поглощения при гидроразрыве пласта во время спуска инструмента в скважину.

Начало нефтегазоводопроявления характеризуются в процессе изменением следующих параметров:

- незначительным повышением давления на насосах, а затем плавным его снижением;

- увеличением объема раствора в емкостях;

- увеличением потока жидкости на выходе из скважины;

- снижением плотности выходящего раствора;

- снижением температуры выходящего раствора;

- увеличением газосодержания в растворе.

Примечание: последнее может не увеличиваться, если из пласта в скважину поступает пластовая вода.

При подъеме инструмента из скважины, а также при остановке бурения первым и главным признаком начала нефтегазоводопроявления является появление потока жидкости на выходе из скважины»

При спуске инструмента в скважину признаком начинающегося нефтегазоводопроявления является первоначально прекращение потока жидкости из скважины, а затем интенсивный перелив даже после остановки спуска инструмента.

Основной задачей оператора станции ГГИ является выявление начала нефтегазоводопроявления и предупреждение буровой бригады о возможности выброса.

Оператор должен сопоставить все имеющиеся у него данные, проверить возможность ошибки (долив емкостей из гидромешалки, увеличение производительности насосов, расход входящего в скважину раствора, включение насосов во время спуска и др.), а затем предупредить буровую бригаду (бурового мастера или бурильщика). После этого оператор станции ГТИ определяет интенсивность проявления и характер флюида, поступающего из скважины.

Объем притока определяется как общее увеличение объема в рабочих емкостях сначала появления аномального притока на кривой регистрации уровня Vпр = ∆h ∙ S

где ∆h - приращение уровня в емкостях в м,

S - площадь в м2.

Интенсивность притока или увеличение уровня в емкостях определяется как увеличение объема раствора в емкостях за единицу времени

Qпр = ∆h ∙ S / ∆t

где ∆t - время в час. Вид пластового флюида определяется по следующим признакам:

а) нефть

- плавное увеличение потока,

- увеличение электросопротивления раствора,

- снижение плотности раствора;

б) газ

- пульсирующее увеличение потока (запись пикообразная с широкой амплитудой)

- снижение температуры выходящего раствора,

- увеличение электросопротивления раствора,

- снижение плотности раствора.

в) пластовая вода

- плавное увеличение потока,

- снижение электросопротивления раствора,

- при высокой плотности раствора снижение ее, а при низкой плотности раствора в случаях поступления высокоминерализованной воды или рапы - повышение.

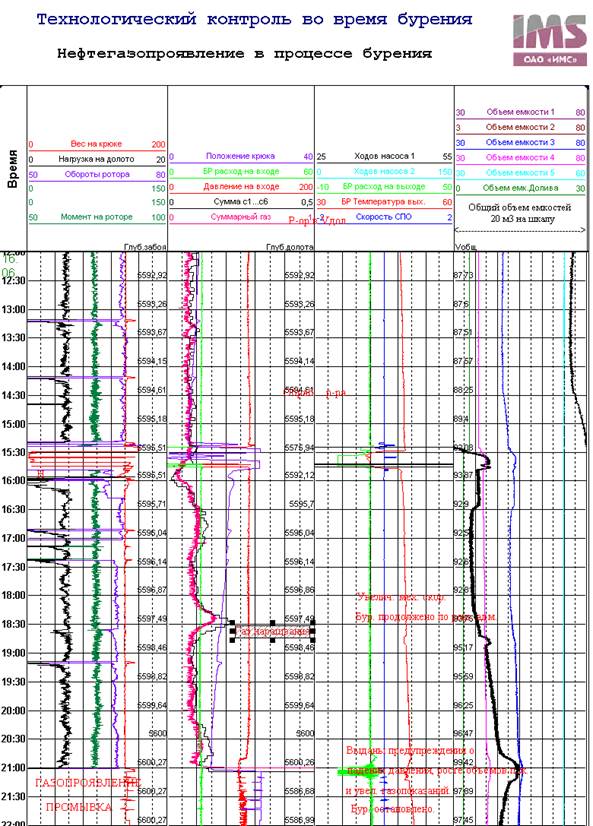

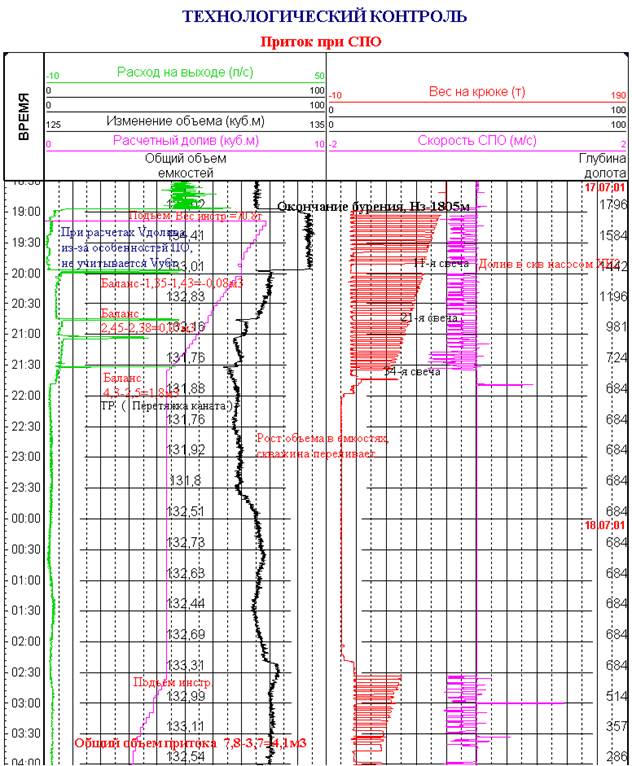

В качестве примера на рис. №1; №2, показаны нефтегазопроявление в процессе бурения и приток флюида в процессе подъема инструмента.

Рис 1. Нефтегазопроявление в процессе бурения.

Рис 2. Приток в процессе подъема инструмента.

ФРАГМЕНТ 3

Поглощение промывочной жидкости

Поглощение промывочной жидкости возникает в процессе проводки скважины в результате:

- превышения гидростатического или гидродинамического давления столба жидкости над пластовым;

- вскрытие высокопористых, высокопроницаемых или трещиноватых пластов;

- вскрытия кавернозных пород,

- вскрытие пласта АНПД.

Поглощения промывочной жидкости подразделяются:

- частичное поглощение,

- полное поглощение,

- катастрофическое поглощение,

Поглощения могут возникать по следующим причинам:

- увеличение плотности бурового раствора;

- увеличение гидропотерь в затрубном пространстве,

- гидроразрыв пласта во время спуска бурового инструмента,

- вскрытие поглощающего горизонта,

- провал инструмента в каверны (вскрытие каверн).

В задачи оператора станции ГГИ входит раннее обнаружение первых признаков поглощения и предупреждение буровой бригады. В процессе поглощения определяется его интенсивность, измеряемая в м3/час. Характерные признаки начинающегося частичного или полного поглощения в процессе бурения:

- падение уровня раствора в емкостях;

- уменьшение потока выходящего раствора, с потерей циркуляции при полном поглощении;

- незначительное плавное падение давления на насосах;

- снижение температуры раствора на выходе;

- иногда увеличение механической скорости бурения.

Первым и основным признаком поглощения при спуске инструмента является прекращение выхода раствора на поверхность или резкое его уменьшение, а также увеличение веса инструмента в случае отсутствия выхода раствора из скважины.

При подъеме инструмента из скважины (поглощение возникает резко) основным признаком поглощения является увеличение объема долива и увеличение веса инструмента. Оператор станции должен иметь карту долива скважины, в которой указывается объем долива и через какое количество свечей при подъеме он производится.

Катастрофическое поглощение часто связано со вскрытием кавернозно-трещиноватых зон и характеризуется резким провалом инструмента в процессе бурения, потерей циркуляции и, вследствии понижения уровня раствора в скважине, увеличением веса инструмента.

Оператор должен знать так же объем раствора в рабочих емкостях и следить за ним, внося изменения в процессе заготовки и обработки раствора, а также во время чистки емкостей от шлама или замены одного раствора на другой.

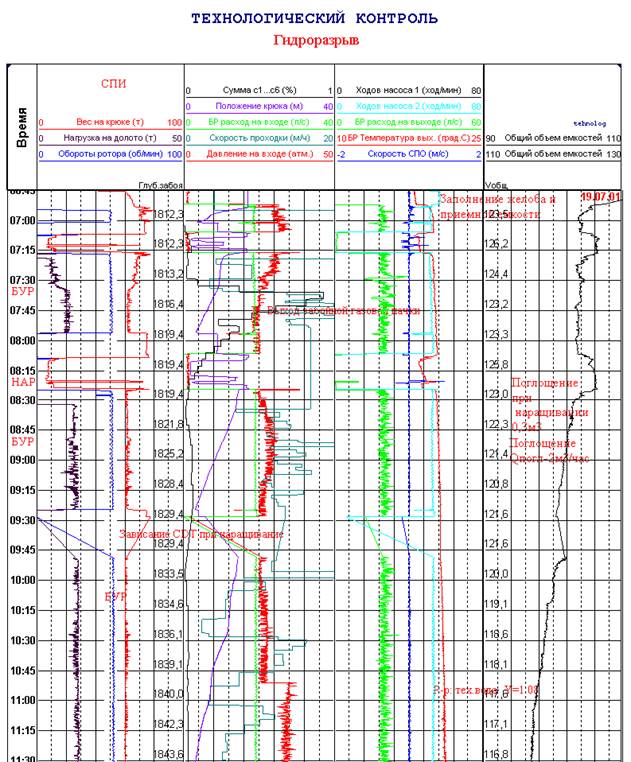

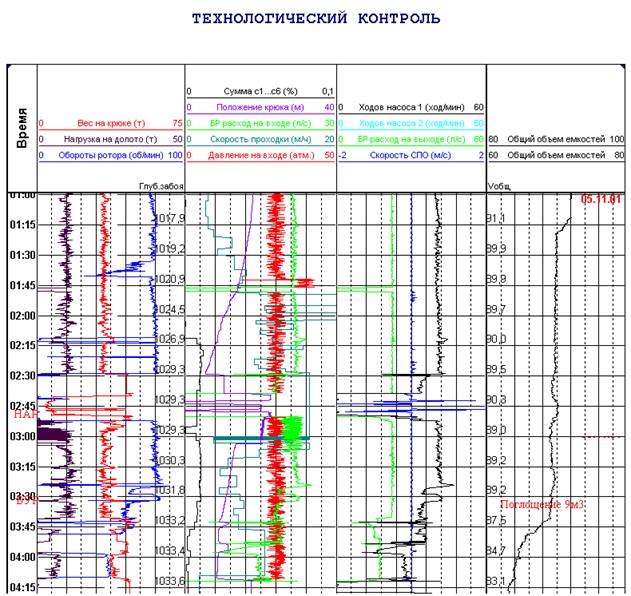

В качестве примера на рис.3; 4 показано частичное поглощение в процессе бурения и частичное поглощение с постоянной интенсивностью.

Рис 3. Частичное поглощение в процессе бурения.

Рис 4. Частичное поглощение.

ФРАГМЕНТ 4

Прихваты бурового инструмента

В процессе бурения неустойчивых горных пород нередко возникают опасность прихвата инструмента.

Ситуации, при которых происходит прихват инструмента:

- образование сальников на долоте,

- осыпи и обвалы стенок скважины,

- неполный вынос шлама,

- сужение ствола скважины,

- образование желобов, каверн, козырьков и уступов,

- образование толстой липкой корки на стенках скважин.

Причинами этих явлений бывают:

- недостаточная промывка скважины,

- несоответствие параметров промывочной жидкости заданным в РТК,

- недостаточная очистка раствора,

- промыв инструмента,

- слабая изученность геологического строения данной площади.

Образование сальников на долоте определяется оператором станции ГТИ по повышению давления на насосах при неизменном расходе промывочной жидкости, ее плотности и потоке выходящем из скважины. В этом случае оператор дает указание бурильщику приподнять долото над забоем на высоту 2-3 м. Если при движении инструмента вверх наблюдается увеличение веса инструмента (затяжка), то необходимо принять меры по ликвидации сальника, т.е. сбить сальник. С этой целью долото поднимают на максимально возможную высоту над забоем и, не останавливая циркуляцию, инструмент рывками опускают вниз.

Если давление на насосах упадет до начального, то сальник сбит, а если оно не изменяется, то операцию повторяют несколько раз.

После сбивки сальника бурение продолжить с возможным увеличением промывки и с периодическими отрывами инструмента от забоя и его "встряхивания".

В случае если при увеличении давления не наблюдаются "затяжки", а при встряхивании инструмента давление не снижается, это может быть засорение гидромониторных насадок или зашламление турбобура при турбинном бурении.

Осыпи и обвалы характеризуются увеличением давления на насосах, увеличением крутящего момента с пикообразной кривой, похожей на подклинку шарошек долота - затяжками, а также увеличением количества вымываемого шлама. Геолог станции должен определить наличие шлама из вышележащих пород.

Прихват бурового инструмента в желобах происходит без увеличения давления на насосах. Обычно происходит во время подъема инструмента или отрыва долота от забоя. Образование желобов происходит в мягких породах в наклонных скважинах или искривленных участках вертикальных скважин. Прихвату предшествуют затяжки инструмента с нарастающим увеличением веса инструмента при каждом последующем подъеме.

Прихваты инструмента при наличии каверн в стволе скважины происходит за счет скопления шлама из-за падения скорости восходящего потока промывочной жидкости в районе каверн, а затем выпадение его при остановке циркуляции. Такому прихвату предшествует малое количество шлама выносимого на поверхность или полное его отсутствие.

Сужение ствола скважины происходит в глинистых породах в результате их набухания, а также в пластах имеющих вязкие пластические глины и магниевые соли, подверженные к текучести.

Оператор станции ГТИ при появлении первых признаков прихвата должен определить причину возможного прихвата, немедленно предупредить бурового мастера и бурильщика, сообщив им причины, а также сообщить технологической службе УБР. Технологическая служба УБР разрабатывает мероприятия по профилактике предупреждения прихвата.

Оператор станции обязан проконтролировать строгое выполнение этих мероприятий.

В тех случаях, когда прихват уже произошел, оператор станции сообщает причину прихвата технологической службе УБР для правильной и эффективной выработки мероприятий по ликвидации прихвата. В процессе ликвидации следит за полным и точным выполнением этих мероприятий.

Признаками, предшествующими прихвату являются:

- повышение давления на насосах,

- увеличение крутящего момента,

- изменение параметров промывочной жидкости.

В качестве примеров на рис. 5; 6; 7 показаны осыпи и обваливание мергелей в процессе бурения, зашламление забоя после разрушения насадок долота и прихват колонны на забое после спуска.

ФРАГМЕНТ 5

Промыв бурового инструмента

Промыв бурового инструмента опасен тем, что возможен слом инструмента в месте промыва или прихвата его, т.к. на забой скважины попадает меньшее количество промывочной жидкости, в результате чего происходит неполный вынос шлама.

Признаками промыва инструмента являются:

- падение давления на насосах,

- снижение температуры выходящего из скважины раствора,

- уменьшение количества вымываемого из скважины шлама и увеличение механической скорости.

Оператор станции ГТИ должен предупредить бурильщика или бурового мастера о промыве инструмента и рекомендовать произвести подъем.

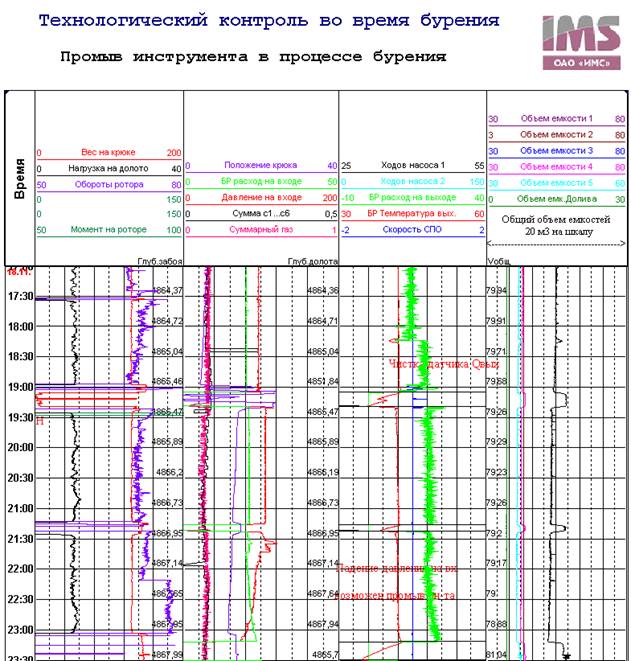

На рис. 8 показан промыв колонны.

Рис 8. Промыв в колонне бурильных труб.

ФРАГМЕНТ 6

Разрушение насадок долота

Разрушение насадок долота ведет к снижению механической скорости и преждевременному износу долота. Признаками разрушения насадок является:

- резкое падение давления на насосах,

- увеличение крутящего момента с пикообразной кривой, похожей на заклинку долота.

- изменение механической скорости.

На рис. 9 показано разрушение и выпадение насадок долота.

ФРАГМЕНТ 7

Неисправность бурового насоса

К неисправностям насоса относятся:

- промыв поршня.

- разрушение клапана или гнезда клапана (промыв),

- негерметичность всасывающей линии.

Признаками размыва клапана является:

- колебание и увеличение давления,

- колебание и уменьшение расхода,

Амплитуда колебания давления будет небольшой при работе двух насосов, а при работе одним насосом она увеличивается. При промыве поршня насоса давление и расход постепенно падают без резких колебаний (см. рис. 10).

В случае неисправности компенсаторов расход остается постоянный, а давление будет колебаться с большой амплитудой.

При неисправности всасывающей линии первоначально давление будет колебаться с небольшой амплитудой, и постепенно снижаться. После цикла промывки на устье скважины появится буровой раствор с признаками аэрации, т.е. имеющий пузырьки воздуха или вспененный.

ФРАГМЕНТ 8

Износ опоры долота

В случае износа опоры долота может произойти подклинка шарошек, о чем показывает изменение крутящего момента. Подклинки долота характеризуются единичными высокоамплитудными колебаниями крутящего момента. Заклинка шарошки характеризуется многократными подклинками со сниженной амплитудой. Механическая скорость бурения при заклинивании шарошки резко упадет.

Оператор станции обязан предупредить бурильщика и рекомендовать подъем долота.

В качестве примера на рис. 11, 12 показаны износ долота и аварийный износ опоры долот.

ФРАГМЕНТ 9

Наличие металла на забое

О наличии металла на забое показывают резкие колебания крутящего момента в начале долбления, подобно заклинки долота, и низкая механическая скорость в отличие от предыдущего долбления в этих же породах. В шламе находится определенное количество металлической стружки, наличие которой определяется с помощью магнита.

ФРАГМЕНТ 10

Корректирование отработки долота

В процессе механического бурения оператор станции ГТИ должен контролировать режим, заложенный в режимно-технологической карте, вносить уточнения в случаях изменения ситуации в скважине и определять время подъема долота,

В процессе бурения довольно часто возникают ситуации несоответствия параметров режима бурения заданных в РТК или ГТН. В любом случае оператор должен предупредить бурильщика об отклонениях режима.

Вынужденное отклонение параметров режима бурения может произойти в результате непредвиденных обстоятельств:

- изменение геологических условий бурения (непредвиденная смена пород, различные осложнения и др.);

- технические причины (отсутствие необходимого типа долот, нужного количества УБТ, ухудшение работы турбобура или другого забойного двигателя и др.);

- технологические (снижение или увеличение нагрузки на долото в случаях изменения кривизны ствола скважины), изменения КНБК, увеличения промывки для очистки ствола скважины от металла, изменение способа бурения и др.

а) Смена породы

При переходе долота из одной пачки породы в другую, отличающуюся по крепости и твердости происходит изменение крутящего момента на роторе и механической скорости бурения. Запись крутящего момента будет иметь кривую с плавным увеличением или уменьшением момента без резких скачков, характерных для заклинки опоры долота или наличия металла на забое.

При переходе из более мягких пород в более крепкие, крутящийся момент возрастёт, а механическая скорость - уменьшится.

При переходе в более мягкие породы наоборот, крутящийся момент снизится, а механическая скорость бурения возрастет.

Пример см, на рис. 13

Оператор станции должен проконсультироваться с геологом о возможном наличии пропластков других пород в этом интервале, их величине. В случаях, если эти пропластки небольшой величины и смена пород произошло в начале или в середине долбления, то оператор должен предупредить бурильщика и провести выбор оптимальных параметров режима бурения для данной породы согласно методике КБ и ВНИИБТ.

В тех случаях, когда смена породы произошла в конце долбления и ожидается большая пачка пород данной твердости, необходимо рекомендовать подъем и смену долота на тип соответствующей данной породе.

б) Продолжительность бурения одного долбления

Критериями подъема долота из скважины (продолжительность долбления) служат рейсовая скорость бурения (Vр) и себестоимость метра проходки (С), которые взаимосвязаны.

В процессе бурения по мере износа долота (за исключением заклинок) механическая скорость бурения постепенно снижается и наступает такой момент, когда не рационально бурить дальше, хотя можно пробурить еще некоторое количество метров. Поэтому иногда выгоднее поднять долото, несколько недоработанное и спустить новое, чем затрачивать время на бурение этих метров.

Рейсовая скорость определяется по формуле:

Vp = ∆h / tб + tспо + tв

где: ∆h - текущая проходка на долото с начала долбления в м;

tб - терущее время механического бурения с начала долбления в час;

tв - время подготовительно-вспомогательных работ к бурению (смена долота, смена и опрессовка турбобура, установка за палец УБТ и вывод его, смена ключей, элеваторов и др., время берется нормативное) в час.

tспо - время спуско-подъемных операций для данной глубины в час.

Себестоимость метра проходки определяется по формуле:

C = (tб + tспо + tв) Cb + Сq / ∆h

где: Cb - стоимость часа работы буровой установки в руб,

Сq - стоимость долота в руб.

Пример определения времени подъема долота по максимальной рейсовой скорости:

При глубине скважины 1500 м время СПО (tспо) - 2,5 часа,

время подготовительно-вспомогательных работ (tв) - 0,5 часа.

Первый метр был пробурен за 0,2 часа

Vр' = 1 / 2,5 + 0,5 + 0,2 = 1 / 3,2 (час) = 0,32 м/час

Расчет рейсовой скорости последующих метров определяется таким же образом, что и первого, только в числителе указывается количество метров, пробуренных с начала долбления, а в знаменателе кроме суммы tспо и tb прибавляется время механического бурения с начала долбления, т.е. всех ранее пробуренных метров.

Так рейсовая скорость после бурения 5 метров будет:

1м - 0,2 часа, 2м - 0,2 часа, 3м - 0,25 часа, 4м - 0,25 часа, 5м - 0,35 часа.

Vp5 = 5 / (0,25 + 0,5) + 0,2 + 0,2 + 0,25 + 0,25 + 0,35 =

= 5 / 3 + 1,25 = 5 / 4,25 = 1,18 м/час.

Так подсчитывается рейсовая скорость в течение всего долбления. После того как рейсовая скорость перестанет расти, т.е. достигнет своего максимума и начнет падать оператор, рекомендует бурильщику начать подъем долота.

Для определения подъема долота по себестоимости оператор должен точно знать от бурового мастера или работников УБР стоимость часа буровой установки и стоимость спускаемого долота.

Расчет ведется аналогично расчету рейсовой скорости с тем лишь отличием, что в результате подсчета себестоимость метра проходки должна постоянно уменьшаться до определенного момента, после которого она начинает возрастать. Минимум себестоимости является критерием к подъему долота.

Для облегчения работы оператор может пользоваться имеющимися у него номограммами. Если номограммы отсутствуют, то оператор может начать подсчет Vр и С после того, как долото отработано около 50 % своего времени (по данным предыдущего долбления или по времени, заложенном в РТК), но для, этого он должен взять все время механического бурения с начала долбления.

Пример: долото пробурило 10 м за 3 часа

tспо = 2,5 часа tb = 0,5.

Оператор начал подсчет рейсовой скорости после бурения 10 метров

10 / 2,5 + 0,5 + 3,0 = 10 / 6 = 1,67 м/час.

Оператор станции строит график рейсовой скорости и себестоимости.

Экстремальное значение Vр и С должны совпадать или находиться в непосредственной близости. В случаях, когда экстремальные значения Vр и С не совпадают, подъем долота производится по тому параметру, который наступает позже. В тех случаях, когда проходка на долото низкая, необходимо сократить интервалы между точками расчета кривых (периодичность должна быть через 0,5 - 0,25 м проходки).

На рис.14 показана карточка отработки долота, включающая и график построения рейсовой скорости.

На рис. 15 приведена номограмма для определения рейсовой скорости и стоимости метра проходки.

После подъема каждого долота оператор определяет визуально его износ и фиксирует код износа долота в карточке отработки. Код износа определяется по следующим правилам:

а) износ вооружения (хотя бы одного венца);

В1 - уменьшение высоты зубьев на 1/4;

В2 - уменьшение высоты зубьев на 1/2;

В3 - уменьшение высоты зубьев на 3/4;

В4 - уменьшение высоты зубьев на 4/4.

При наличии скола зубьев, скола и выпадения твердосплавных зубьев добавляются индекс " С ", Общее количество (в %) сколотых зубьев, сколотых и выпавших твердосплавных зубков записываются в скобках, например С (20).

При закруглении зубьев периферийных венцов добавляется индекс " Р ".

Например: С (20)Р.

б) Износ опоры (хотя бы одной шарошки):

П1 - износ небольшой: "качка" торца шарошки относительно оси цапфа невелика (например, для долота диаметром 190 - 214 мм - до 2 мм, 243 - 295 мм - до 4 мм); тела качения не обнажены;

П2 - износ средний: "качка" торца шарошки большая (например, для долот диаметром 190-214 мм - до 5 мм; 243- 295 мм -до 8 мм); тела качения обнажены;

П3 - износ большой: "качка" торца шарошки значительная (например, для долот диаметром 190 - 214 мм - больше 5 мм, 243-295 мм - больше 8 мм), значительный износ или разрушение части тел качения; имеется опасность их выпадания; "заедание" шарошки при вращении от руки;

П4 - "отказ" (разрушение) опор: разрушение и поворот роликов; разрушение шариков, козырьков лап и тыльной части шарошек с выпадением тел качения; трещины и "лыски" на шарошках.

В случае повреждения узла герметизации маслонаполненной опоры (выход из строя уплотнения или его выпадение) добавляется индекс " У ", количество поврежденных узлов указывается в скобках. Например; У(3).

Заклинивание шарошек обозначается индексом К, количество заклиненных шарошек указывается в скобках, например К(2).

Повреждение гидромониторного узла (размыв гнезда, выпадение насадок) обозначается индексом " Г ". Количество поврежденных узлов указывается в скобках. Например: Г(3);

в) Износ по диаметру. Уменьшение диаметра долота обозначается индексом "Д" и выражается в мм, например Д6

г) Аварийный износ:

Ав - оставление вершин шарошек на забое;

Аш - оставление шарошек на забое;

Ас - оставление секций (лап) на забое;

Ац - оставление цапфы с шарошкой на забое.

Количество оставленных на забое лап, шарошек и их вершин указывается римскими цифрами в скобках.

Для записи износа долота в строчку можно пользоваться этими же обозначениями, записывав их в следующей последовательности: вооружение, опора, аварийный износ, диаметр, гидромониторный узел, узел герметизации, Например: долото Ш 215,9 С-ГНУ; ВЗС(50) РПЗК (2) Ав (1)ДЗГ(2)У1.

ФРАГМЕНТ 11

Выбор оптимальных параметров режима бурения

В процессе бурения нередко возникают ситуации, когда необходимо изменить режим бурения, т.е. выбрать оптимальные значения параметров для данной ситуации. Такими ситуациями могут быть:

- отсутствие нужного типа долот;

- изменение компоновки бурового инструмента:

- изменение твердости пород в процессе долбления;

- изменение способа бурения не предусмотренное техническим проектом (вынужденное).

К регулируемым параметрам режима бурения, которые должен определить оператор станции ГТИ, относятся:

- нагрузка на долото,

- число оборотов долота (ротора),

- удельный расход промывочной жидкости.

При роторном способе бурения выбор оптимальной нагрузки производится ступенчато:

бурильщик на рабочей трубе (квадратной штанге) мелом наносит 5-6 меток через равные промежутки (в зависимости от твердости пород и механической скорости бурения через 0,25 м; 0,5 м или 1 м). Затем каждый отрезок бурится с различными нагрузками, начиная с меньшей и постепенно увеличивая.

Оператор станции ГТИ фиксирует время на разбуривание каждого отрезка и определяет при какой нагрузке время на разбуривание отрезка будет минимальное. Эта нагрузка и является оптимальной, о чем оператор сообщает бурильщику и рекомендует ему вести бурение с этой нагрузкой. При выборе оптимальной нагрузки частота вращения ротора должна быть постоянной.

Затем определяется оптимальная частота вращения ротора. Так же как и при выборе нагрузки, бурение равных интервалов ведется при различной частоте вращения при постоянной нагрузке, выбранной ранее. Оператор станции определяет, при какой частоте вращения время на бурение отрезка будет минимальным» Бурильщику выдается рекомендация вести дальнейшее бурение при выбранных параметрах режима. В тех случаях, когда вновь изменяются условия бурения, поиск оптимальных параметров повторяется.

В тех случаях, когда смена породы произошла в конце долбления (за I - 2 часа до начала подъема долота по прогнозным данным и по времени предыдущего долбления) выбор оптимальных параметров не производится в этом долблении, а проводится в начале следующего.

При турбинном способе бурения выбор производится только нагрузки на долото, так как частота оборотов вала турбобура регулируется самопроизвольно в зависимости от нагрузки при постоянном расходе на входе.

Выбор оптимального режима бурения производится бурильщиком следующим образом:

- не прекращая циркуляции, при постоянном расходе раствора, производится плавная нагрузка на долото до полной остановки турбобура, но не выше максимальной, паспортной нагрузки на данный типоразмер долота. Такая нагрузка называется тормозной. Оператор станций фиксирует эту нагрузку и сообщает бурильщику.

Бурильщик приподнимает долото над забоем и снова "заводит" турбобур. Затем долото погружается до величины на 1-2 тc ниже тормозной и прекращает подачу инструмента затормаживая лебедку. Долото само начинает вырабатывать из-под себя породу до тех пор, пока оно не зависнет над забоем, т.е. до полного веса на крюке. Оператор станции определяет по диаграмме при какой нагрузке будет максимум механической скорости и сообщает об этом бурильщику (см. рис.).

В том случае, когда турбобур при поиске тормозной нагрузки будет достигать паспортной величины, а турбобур еще не остановится, то поиск следует начинать с этой нагрузки, не приподнимая турбобура от забоя, т.е. прекратить подачу и затормозить лебедку. Об этом бурильщика предупреждает оператор станции.

Оптимальный расход промывочной жидкости для роторного способа бурения определяется для каждого диаметра ствола скважины по удельному расходу. Согласно единым техническим правилам бурения удельный расход должен быть 0,035-0,05 л/с на 1 см2 площади забоя. Для турбинного способа бурения расход раствора не должен превышать паспортного значения для данного типа размера турбобура. Оператор должен контролировать этот расход и сообщать об отклонениях.

ФРАГМЕНТ 12

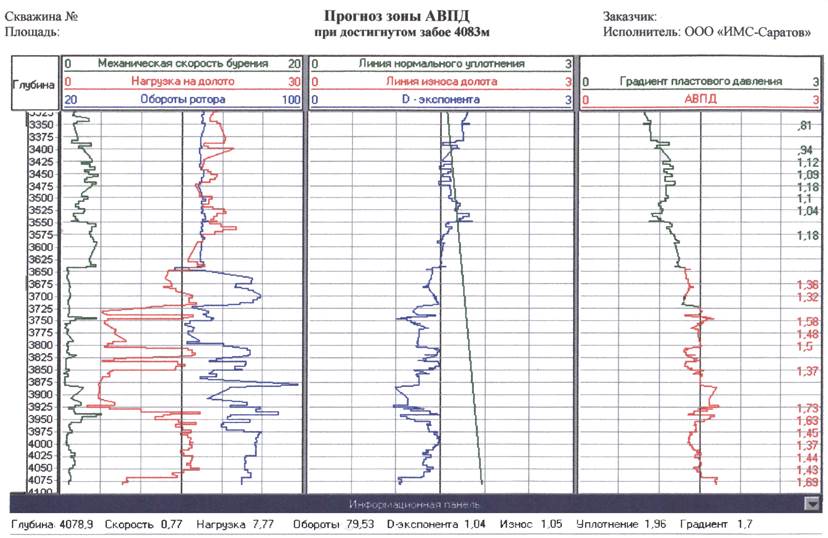

Вскрытие зон АВПД и оценка пластовых поровых давлений.

Система CDT200 решает задачу контроля начала зоны АВПД в режиме реального времени по двум методикам: D-экспоненты или SIGMALOG. Это даёт возможность оперативно сигнализировать о начале зоны АВПД, даже если она связана с линзовидными коллекторами, то есть встретилась неожиданно. При этом необходимо отметить, что расчет D-экспоненты ведется автоматически по всему стволу скважины без учета типа разбуриваемых пород, что может, в ряде случаев, приводить к ошибочным выводам о величине пластового (порового) давления.

Программа “Expolog v.1.1.” не имеет указанных недостатков, так как, используя те же исходные параметры, зафиксированные CDT200, позволяет рассматривать и оставлять для расчетов D-экспоненты, только ранее пройденные интервалы глинистых пород. Это позволяет более строго определять линию нормального уплотнения глин, и соответственно, величину градиента пластового (порового) давления.

Следует отметить, что в изучаемом разрезе отсутствуют достаточно мощные однородно сложенные пачки глин, что затрудняет построение зависимостей изменения, какого либо параметра, характеризующего глины, от глубины. Это приводит к необходимости производить выборку интервалов глин по всем выше лежащим горизонтам, что приводит к значительному разбросу результатов определения значений поровых давлений.

Рис 16. Прогноз АВПД по данным изучения D-экспоненты.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 2184; Нарушение авторских прав?; Мы поможем в написании вашей работы!