КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие требования к освидетельствованию, осмотрам и испытаниям

|

|

|

|

Сосуды, на которые распространяются требования Правил до пуска в работу должны быть зарегистрированы в органах Ростехнадзора.

Техническое освидетельствование сосуда осуществляется с целью оценки безопасности его эксплуатации и включает в себя наружный, внутренний осмотр и гидравлическое (пневматическое) испытание пробным давлением.

Техническое освидетельствование производится после монтажа до пуска в работу, периодически в процессе эксплуатации, по требованию инспектора Ростехнадзора и после ремонта. В результате наружного и внутреннего осмотра определяется действие среды на состояние стенок сосуда. Испытание пробным давлением производится с целью оценки прочности и плотности сосуда и его разъемных и неразъемных соединений. Технический осмотр проводится 1 раз в 5 лет. Но если среда в аппарате коррозионно-активная, то раз в 2 года и даже ежегодно.

Периодичность технического осмотра:

Наружный и внутренний осмотр:

- 1 раз в 2 года - комиссией предприятия;

- раз в 4 года – инспектором Ростехнадзора.

Испытание пробным давлением:

- 1 раз в 8 лет – комиссией предприятия и инспектором Ростехнадзора.

Испытание всех сосудов, за исключением литых, проводятся пробным давлением:

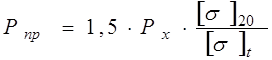

, (2)

, (2)

где Рх – расчетное давление сосуда, МПа;

,

,  - допускаемые напряжения для материала сосуда или его элементов соответственно при 20˚C и расчетной температуре, МПа.

- допускаемые напряжения для материала сосуда или его элементов соответственно при 20˚C и расчетной температуре, МПа.

Литые сосуды испытываются под давлением:

(3)

(3)

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

1. Течи, слезок, потения в сварных (неразъемных) соединениях и на основном металле;

2. Течи в разъемных соединениях;

3. Видимых остаточных деформаций.

Если гидравлические испытания могут вызвать перегрузку аппарата, фундамента или междуэтажных покрытий, если трудно будет удалять воду из аппарата после испытаний, то гидроиспытания заменяются на пневмоиспытания.

Давление испытаний остается таким же, но время уменьшается до 5 мин. Испытание проводят воздухом или инертным газом. Т.к. пневмоиспытания опаснее гидроиспытаний, принимаются дополнительные меры безопасности, проводится дополнительный расчет аппарата на прочность + тщательный наружный осмотр. Вся показывающая и регулирующая арматура выводится в отдельное помещение, в котором должен находится персонал, проводящий испытания.

Время испытания – 24 часа для новых аппаратов и 4 часа - для уже работающих аппаратов (при повторных испытаниях).

Испытание на герметичность проводятся после каждого вскрытия сосудов, работающих под давлением вредных веществ (газов и жидкостей). Испытания проводятся газом под давлением, равным рабочему.

Степень герметичности характеризуется коэффициентом m, который определяет количество вредных веществ, поступающих из аппарата в помещение:

, (4)

, (4)

где Рн и Рк – начальное и конечное давления в аппарате при испытании;

τ – время испытания.

4.Расчёт емкостей и сосудов, работающих под давлением

Расчёт емкостей и сосудов, работающих под давлением заключается в определении номинальной толщины стенки барабана или прямой камеры при номинальном наружном или номинальном внутреннем диаметре, конечной температуре сжатого воздуха, мощности взрыва воздухосборника, а также в определении остаточного ресурса.

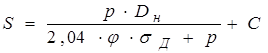

1) Номинальную толщину стенки барабана или прямой камеры рассчитывают по одной из следующих формул:

- при номинальном наружном диаметре

(5)

(5)

- при номинальном внутреннем диаметре

, (6)

, (6)

где S – толщина стенки, мм;

p – расчётное давление внутри сосуда, МПа;

Dн и Dв – номинальные наружный и внутренний диаметры барабана, камеры, трубы, мм;

φ – коэффициент прочности сварного шва: для углеродистой, низколегированной, марганцовистой, хромомолибденовой и аустенитной стали, для бесшовных труб φ=1; для хромомолибденованадиевой и высокохромистой стали φ=0,8; для углеродистой и низколегированной марганцовистой стали в зависимости от способа сварки- при автоматической двусторонней сварке под флюсом, контактной сварке, односторонней ручной и автоматической сварке под флюсом, электрошлаковой сварке, ручной сварке в атмосфере углекислого газа и аргонодуговой сварке φ=0,85, при всех других видах ручной электрической и газовой сварки φ=0,7;

σд – нормальное допускаемое напряжение, МПа (см. таблицу 3);

С – прибавка к расчётной толщине стенки, мм: для барабанов и камер, свариваемых из листа или кованых с последующей механической обработкой при толщине листа не более 20 мм, С=1 мм; при толщине листа более 20 мм С=0 мм.

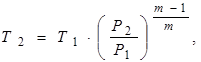

2) Конечная температура сжатого воздуха определяется по формуле:

(7)

(7)

где Т1 – абсолютная температура воздуха до сжатия, К;

Т2 – абсолютная температура после сжатия, К;

m – показатель политры (для воздуха m=1,41).

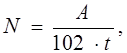

3) Мощность взрыва воздухосборника определяется по формуле:

кВт (8)

кВт (8)

где А – работа, Дж, определяется по формуле:

(9)

(9)

Таблица 3 – Нормальные допускаемые напряжения в зависимости от температуры стенки ёмкости, сосуда

| Расчётная температура стенки, º С | Значение σд, МПа, для сталей | |||||

| 20, 20К | 16ГС | 12ХМ | Х17Н13ТМ3Т | 12Х2МФА | ||

| 144,1 | 161,7 | 181,3 | 144,1 | 143,1 | 137,2 | |

| 129,4 | 144,1 | 161,7 | 142,1 | 122,5 | 126,4 | |

| 116,6 | 129,4 | 149,9 | 138,2 | 117,6 | 124,5 | |

| 103,9 | 113,7 | 131,3 | 134,3 | 113,7 | 120,5 | |

| 90,2 | 110,7 | 122,5 | 108,8 | 117,6 | ||

| 62,7 | 66,6 | 81,3 | 94,1 | 104,9 | 114,7 | |

| 33,3 | 33,3 | - | 33,3 | 101,9 | 78,4 |

Расчётные формулы пригодны при соблюдении следующих условий:

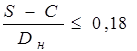

- для барабанов и камер, содержащих воду, пароводяную смесь или насыщенный пар:

или

или  (7)

(7)

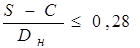

- для камер, содержащих перегретый пар:

или

или  (8)

(8)

4) Остаточный ресурс аппарата, подвергающегося действию коррозии (эрозии), определяется по формуле:

, (9)

, (9)

где Sф - фактическая минимальная толщина стенки элемента, мм;

Sр - расчетная толщина стенки элемента, мм;

а - скорость равномерной коррозии (эрозионного износа), мм / год.

Формула (9), используется, если число замеров N толщины стенок за время эксплуатации сосуда не превышает 3.

Скорость равномерной коррозии а определяется следующим образом:

- если после проведения очередного обследования имеется только одно измерение контролируемого параметра Sф(t1), полученное при рассматриваемом обследовании, то скорость коррозии определяется по формуле:

а=  , (10)

, (10)

где Sи - исполнительная толщина стенки элемента, мм;

С0 - плюсовой допуск на толщину стенки, мм;

t 1 - время от момента начала эксплуатации до момента обследования, лет.

- если после проведения очередного обследования имеются два измерения контролируемого параметра Sф(t2), Sф(t1), то скорость коррозии определяется по формуле:

а=  , (11)

, (11)

где Sф (t1), Sф (t2) - фактическая толщина стенки, определенная при первом и втором обследованиях соответственно, мм;

t1, t2 - время от момента начала эксплуатации до момента первого и второго обследования соответственно, лет;

К1=0,5…0,75 - коэффициент, учитывающий отличие средней ожидаемой скорости коррозии (эрозии) от гарантированной скорости коррозии (эрозии);

К2=0,75…1,0 - коэффициент, учитывающий погрешность определения скорости коррозии (эрозии) по линейному закону, от скорости коррозии, рассчитанной по более точным (нелинейным) законам изменения контролируемого параметра.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 583; Нарушение авторских прав?; Мы поможем в написании вашей работы!