КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая обработка углеродистой листовой стали

|

|

|

|

ПРОТИВОФЛОКЕННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА

При производстве толстолистовой стали термической обработке для предотвращения образования флокенов подвергают слябы (при прокатке на лист толщиной <40 мм) или слябы и листы (при конечной толщине листа >40 мм).

Режимы противофлокенной термической обработки зависят от химического состава стали и толщины проката и приведены в разделе 33.

Горячекатаные и холоднокатаные листы и рулоны получают из углеродистых сталей обыкновенного и повышенного качеств. Технические требования, предъявляемые к толстолистовой горячекатаной стали, предусмотрены ГОСТ 1577—70 и ГОСТ 4041—71, к тонколистовой горячекатаной и холоднокатаной — ГОСТ 16523—70 и ГОСТ 9045—80.

Для тонколистовой холоднокатаной низко, углеродистой качественной стали для холодной штамповки (ГОСТ 9045—80) в зависимости от способности к вытяжке (ВГ —весьма глубокой СВ — сложной, ОСВ — особо сложной, ВОСВ — весьма особо сложной) устанавливаются требования к механическим свойствам (табл. 34.3), глубине сферической лунки при испытаниях по Эриксену (табл. 34.4). Микроструктура — структурно-свободный цементит оценивается по ГОСТ 5640—80, шкала 1:

Категория стали ВГ и СВ ОСВ, ВОСВ

Балл, не более 3 2

Номер (балл) зерна феррита —6—9 (ГОСТ 5639—65).

На способность углеродистой стали к глубокой вытяжке значительное влияние оказывают величина, форма и однородность зерен феррита.

Допускается неравномерность зерна феррита в пределах двух смежных номеров. Нормы по величине зерна феррита относятся к структуре с равноосными зернами. Для структуры с зерном вытянутой формы балл зерна не определяется.

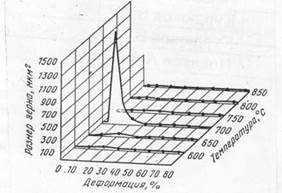

Горячекатаные листы и рулоны из углеродистой стали поставляют без термической обработки, если необходимый комплекс механических свойств стали обеспечивается при охлаждении с температуры конца прокатки и смотки полосы в рулон. Для достижения оптимальной микроструктуры и свойств стали необходимо, чтобы температура конца прокатки была выше температуры превращения Ar 3и последниепроходы также отвечали области выше указанной температуры. Температура Ar 3для низкоуглеродистых сталей с 0,1—0,3 % С находится в пределах 835—860 °С. Окончание прокатки при температуре, значительно превышающей Лг3, нежелательно, особенно при рулонном способе производства, так как при замедленном охлаждении с этой температуры сталь приобретает крупнозернистую структуру с крупными частицами цементита по границам зерен. Конечная структура горячекатаной стали зависит также и от степени деформации на заключительной стадии прокатки. Величина зерен аустенита, а значит, и величина конечного ферритного зерна тем меньше, чем больше степень обжатия при прокатке, чем ближе температура конца прокатки к температуре Ar 3(рис. 34.7).

Особенно жесткие требования предъявляются к температурным режимам конца прокатки и смотки полосы из раскисленных алюминием нестареющих сталей для глубокой вытяжки. В этих сталях оптимальная конечная структура (вытянутые ферритные зерна) достигается при температурах конца прокатки 840—880 °С, т. е. выше Ar 3, быстром охлаждении металла и смотке его в рулон при 540—620 °С.

Для стареющей стали оптимальная температура конца прокатки 840—900 °С, температура смотки полосы в рулон 600—650 °С.

Режимы термической обработки. Горячекатаные листы, механические свойства которых не соответствуют требованиям приведенных выше стандартов, нормализуют или отжигают.

|

Рис. 34.7. Диаграмма рекристаллизации горячекатаной низкоуглеродистой стали 08

Нормализацию проводят в проходных роликовых, а отжиг — в проходных печах и печах садочного типа. При термической обработке в проходных роликовых печах листы толщиной <2,0 мм укладывают пачками (по 2—3), а толщиной >2,0 мм — поштучно. Чтобы не повредить поверхность полуфабрикатов, их укладывают на подкладочные листы. Общая продолжительность нагрева зависит от толщины листа и распределения температур по зонам печи (при двустороннем нагреве 0,8—1,0 мин/мм, при одностороннем 2,0—4,0 мин/мм). По выходе из печи листы охлаждают на открытом рольганге или в потоке воздуха от вентиляторов, установленных вдоль рольганга. После отжига в проходных печах необходимо замедленное охлаждение. Обычно зона замедленного охлаждения — участок рольганга, закрытый крышками, футерованными огнеупорным кирпичом. Режимы нормализации и отжига тонколистовой горячекатаной углеродистой стали приведены в табл. 34.5.

Термическая обработка холоднокатаных листов и рулонов (отжиг и нормализация) производится для снятия наклепа, возникшего в процессе холодной прокатки, повышения пластичности и получения необходимой структуры. При отжиге в стали должны полностью проходить процессы, обеспечивающие получение рекристаллизованного феррита с оптимальной конечной величиной зерна и сфероидизация цементита. Величина зерен феррита зависит от степени деформации и температуры нагрева (рис. 34.8). В стали, раскисленной алюминием, при отжиге должны быть созданы условия для роста рекристаллизованных зерен; у всех нестареющих сталей находящиеся в твердом растворе азот и углерод должны быть связаны в стабильные нитриды и карбиды. При охлаждении с температуры отжига необходимо ограничивать пересыщение феррита элементами внедрения, увеличивающими склонность стали к старению. Рулоны и листы следует отжигать в защитной атмосфере или в вакууме. Большую часть качественных холоднокатаных сталей подвергают рекристаллизационному отжигу. Нормализацию проводят лишь в том случае, если микроструктура после горячей прокатки была неблагоприятной.

|

Рис. 34.8. Диаграмма рекристаллизации холоднокатаной низкоуглеродистой стали 08

Рекристаллизационный отжиг может быть длительным (для рулонов) или кратковременным (для полос в развернутом состоянии).

При длительном отжиге рулоны нагревают не выше температуры Ас 1После отжига в интервале Ас 1— Ас 3 возникает разнозернистость, вызванная частичной перекристаллизацией и ростом перекристаллизованных ферритных зерен. Разнозернистость ухудшает способность стали к глубокой вытяжке. Кроме того, при последующем медленном охлаждении с температур выше Ас 1по границам зерен феррита образуются крупные выделения структурно-свободного цементита.

Рекристаллизационный отжиг рулонной полосы для глубокой вытяжки обычно проводят в интервале 640—720 °С, благоприятном для рекристаллизации и роста зерен феррита, сфероидизации и коагуляции цементита. Выбор температуры отжига зависит также от уровня технического оснащения печей (прежде всего от точности регулирования теплового режима) объема отжигают при более низких температурах, так как в этом случае возрастает общее время нагрева и увеличивается опасность слипания полосы в рулоне. Поэтому при отжиге рулонов в многостопных колпаковых печах температура термической обработки обычно не превышает 690 °С, в то время как в одностопных колпаковых печах отжиг производится при 700—730 °С.

Скорость нагрева рулонов в колпаковых печах 10—50 °С/ч, причем общее время нагрева (в зависимости от типа печи и массы садки) достигает 20—30 ч.

Продолжительность выдержки устанавливают так, чтобы процесс рекристаллизации завершился во всем объеме металла садки, а неравномерность механических свойств не выходила за пределы технических требований. Время выдержки при длительном отжиге мало влияет на величину рекристаллизованных зерен. При отжиге нестареющих сталей, содержащих алюминий, температуру нагрева необходимо устанавливать на верхнем пределе и увеличивать продолжительность выдержки, так как алюминий, который в результате ускоренного охлаждения после прокатки остается в a-твердом растворе, замедляет процесс рекристаллизации.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1935; Нарушение авторских прав?; Мы поможем в написании вашей работы!