КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет механизма подъема груза

|

|

|

|

Исходные данные:

Груз весом (Q) 20 т. поднимается на высоту (H) равную 40 м со скоростью (V) 10 м/мин. Режим работы – легкий. Кратность полиспаста 4

1. Определение КПД полиспаста:

Диаметр блока подбирают в зависимости от сечения гибких элементов. Так, для стреловых кранов на автомобильном, гусеничном и ж.д. ходу:

Dбл > 16*dk – при легком режиме

|

При набегании каната на блок тратится работа на деформацию каната и на трение в опорах, что характеризуется КПД блока. При многократном полиспасте КПД полиспаста определяется по формуле:

КПД блока на подшипниках скольжения (из-за большого веса) принял равным 0.96

hпол = 0,96*(1-0,964)/4*(1-0,96)=0,90375

2. Определение натяжения ветви каната идущей на барабан:

|

Определить усилие в канате, навиваемом на барабан, можно по формуле:

Q – вес поднимаемого груза, (кН)

0.05Q – вес подвесных приспособлений, (кН)

а – кратность полиспаста

hпол – КПД полиспаста

|

Q=mg=20* 9,8 (кН)

3.Подбор каната по разрывному усилию:

Для механизма подъема (рис. 2) башенных кранов и строительных лебедок применяются, как правило, стальные канаты (тросы крестовой свивки), с одним органическим сердечником и числом проволоки 6x19=114 или 6x37=222.

В тех случаях, когда перемещаемый груз движется в направляющих (подъемники, лифты), применяются канаты параллельной свивки, как более долговечные.

Канаты изготовленные из прямых проволок, даже крестовой свивки, стремятся раскручиваться. Известны канаты практически не закручивающиеся, изготовленные из предварительно деформированных проволок, а также канаты не крутящиеся - многопрядные противоположным направлением свивки прядей по слоям; они иногда применяются в подъемных механизмах при подвеске груза на одной или двух ветвях, когда желательно предотвратить кручение груза. Канат подбираем по допускаемому разрывному усилию:

Sp=k .Sk

k - коэффициент запаса прочности каната, в зависимости от режима работы механизма:

k=5,5 - для среднего режима работы;

Sp=5*57,0124= 285,062 (кН)

По ГОСТу 3070-74 выбираем канат типа ТК 6x19 = 114 проволоки с расчетным пределом прочности проволоки: s =2000 (МПа)

dk=22,5 (мм) - диаметр каната

S’p=287 (кН) - фактическое разрывное усилие

Проверяем фактический коэффициент запаса прочности:

K1= S’p/Sk ³ k

K1=287/57,0124 = 5,03 > 5 – условие соблюдено

4. Определение размеров барабана:

4. Определение размеров барабана:

Барабан выполняют литым из чугуна или стали и сварным стальным. Конструкция крепления каната к барабану должна быть надёжной, удобной для его замены и осмотра и простой в изготовлении. Канат в месте крепления не должен подвергаться резкому изгибу.

Канаты навиваются на барабаны. В зависимости от длины навиваемого каната последний укладывается на барабан в один или несколько слоев. Барабаны, на которые наматывают канат в несколько слоев имеет гладкую поверхность и борта, воизбежание сползания каната. Барабаны, на которые навивают в один слой канат, имеют винтовые канавки. Допускаемое отклонение каната от нормали к продольной оси барабана не должно превышать 4°, так как при превышении этого угла канат может перескакивать в соседнюю канавку.

Канаты навиваются на барабаны. В зависимости от длины навиваемого каната последний укладывается на барабан в один или несколько слоев. Барабаны, на которые наматывают канат в несколько слоев имеет гладкую поверхность и борта, воизбежание сползания каната. Барабаны, на которые навивают в один слой канат, имеют винтовые канавки. Допускаемое отклонение каната от нормали к продольной оси барабана не должно превышать 4°, так как при превышении этого угла канат может перескакивать в соседнюю канавку.

lб’ - конструктивная рабочая длина барабана

Lб - полная длина барабана

hp - высота реборд над последним слоем каната

dст - толщина стенки барабана

Dб - диаметр барабана по центрам 1-го слоя каната

Dб’ - конструктивный диаметр барабана

|

Dбреб - диаметр барабана по ребордам

Крепление концов стальных канатов к барабанам производят, например, с помощью зажима их металлическими планками (рис.4)

Диаметр барабана по центрам первого слоя навивки каната определяется в зависимости от коэффициента l, принимаемого по нормам Гостехнадзора для стреловых кранов:

l =16 – при лёгком режиме

Определяем диаметр барабана по центрампервого слоя навивкиканата по формуле для легкого режима работы:

Dб= l . dk

Dб= 16 . 22.5= 360 (мм)

Конструктивный диаметр барабана определяется по формуле:

Dб’= Dб - dk

Dб’= 360 – 22.5= 337,5 (мм)

Рабочая длина барабана определяется исходя из канатоемкости барабана и числа слоев навивки каната:

lб’=(( L/pDб’)+z) dk – для однослойной навивки

lб’= L dk / p(Dб’m+ dkm2) – для многослойной навивки

Длина каната должна быть такой, чтобы при опускании грузового крюка до нижнего положения на барабане лебедки оставалось не менее полутора витков каната, не считая витков находящихся под зажимным устройством, поэтому принимаем число запасных витков каната z = 2.

m - число слоев навивки каната, принимаемое так, чтобы:

lб’/ Dб’=(2.5 ¸ 3) (*)

при соотношении (lб’/ Dб’) >3 барабаны необходимо проверять на совместное действие изгиба и кручения.

Канатоемкость барабана определяем по формуле:

L= а . H

L= 4 .40=160 (м)

lб’=1 60*10 3* 22.5 /( 3.14*(337,5*3+ 22,5*32))=943,61 (мм)

Условие (*) для однослойной навивки не выполняется, отношение (lб’/ Dб’)=10, следовательно определяем рабочую длину барабана для многослойной навивки,

при m=2:

lб’=950 (мм)

И отношение (lб’/ Dб’)=2,81

Толщина реборд принимается конструктивно:

dр= dk=25 (мм)

Полная длина барабана:

Lб= lб’ +2dр

Lб=950+2 .25= 1000 (мм)

Высота реборд над последним слоем каната должна быть не менее hp = 2,5* dk во избежание сползания каната, поэтому hp=56,25 (мм).

Толщина стенки барабана определяется расчетом или по эмпирической формуле:

dст=0.02*Dб’+(6 ¸10)

dст=0.02*337,5+10= 16,75 (мм)

Пусть dст=17 (мм)

Диаметр барабана по ребордам:

Dбреб= Dб’+2m dk+ 2hp

Dбреб=337,5+2*3*22,5+2*56,25= 385 (мм)

Пусть Dбреб=390 (мм)

5. Подбор электродвигателя:

Двигатель подбирают по каталогам Информэлектро. Электродвигатель подбирают по фактической нагрузке с учётом продолжительности работы их под этой нагрузкой, не допуская перегрева. Легкий режим – работа производится с грузами небольшой величины, с малыми скоростями с числом включений в час до 60.

Для привода подъемных крановых механизмов, работающих при повторно-кратковременном режиме, используются электродвигатели с фазовым ротором серии МТ, АК или с короткозамкнутым ротором серии МТК, А02.

Крановые асинхронные двигатели трехфазного тока напряжением 220 В и 380 В с короткозамкнутым ротором удобны в управлении кнопкой.

Мощность электродвигателя можно определить по формуле:

N=SkVk/1000hлеб

Sk - тяговое усилие на барабане (H)

Vk - скорость навивки каната на барабан (м/сек)

hлеб=hмех – КПД механизма лебедки

hлеб=hбар .hред=0,9024

hред=0.94

hбар=0.96

Vk=aV/60=4*10/60=0,66 (м/сек)

N=57012*0,66/1000*0.9024= 41,5 (кВт)

Подбираем электродвигатель:

Для лёгкого режима работы (продолжительность включений ПВ=15%) принимаем асинхронный электродвигатель переменного тока с фазовым ротором серии АК-91-8 (Nдв= 40 кВт, nдв= 720 об/мин).

6. Подбор редуктора:

Определяем скорость вращения барабана nб по среднему диаметру навивки каната:

nб=60Vk/pDср

Vk – скорость навивки каната на барабан (м/сек)

Dср – средний диаметр барабана (м)

Dср= Dб’+m dk=0.3375+3*0,0225=0.405 (м)

nб=60*0,66/3.14*0.405= 31,14 (об/мин)

Общее передаточное отношение редуктора определяем по формуле:

iобщ= nдв/nб

iобщ=720/31,14= 23,12

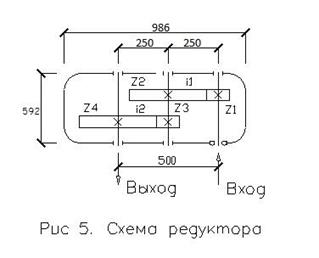

Подбираем редуктор по передаточному числу, синхронной скорости вращения двигателя, режиму работы и межцентровому расстоянию входного и выходного валов. Принимаем редуктор Ц2-250 iред=24,5. Число оборотов ведущего вала 1000 об/мин. Мощность на ведущем валу 30,2 кВт.

Габаритные размеры L=986, B=592 (мм). Межосевое расстояние Аw=500 (мм). Производим пересчет действительной скорости подъема груза.

Фактическое число оборотов барабана определяем по формуле:

nб=nдв/iобщ

nб=720/24,5=29(об/мин)

Фактическая скорость каната, навиваемого на барабан:

Vk=p Dср nб

Vk=3.14 . 0.405 .29= 36,9 (м/мин)

Действительная скорость подъема груза:

Vгр=Vk/ a

Vгр=36,9/4 = 9,22 (м/мин)

Что отвечает заданию.

7. Подбор тормоза:

Все механизмы подъёма должны быть снабжены автоматически действующими тормозами нормально-замкнутого типа. Тормоз должен быть установлен на таком кинематическом звене механизма, которое жёстко связано с барабаном (зубчатой или червячной передачей). Если одного тормоза недостаточно, то устанавливают второй на другом конце вала электродвигателя (что предпочтительней) или на другом валу механизма (различный развиваемый тормозной момент).

В электрореверсивных лебедках устанавливаются нормально замкнутые колодочные тормоза (рис. 6), замыкаемые грузом и размыкаемые электромагнитом. Тормозной шкив выполняется заодно с одной половиной упругой муфты, соединяющей вал двигателя с валом редуктора.

Муфта подбирается по диаметру вала и моменту, который должен быть создан тормозом.

|

Крутящий момент на валу тормозного шкива определяется:

M1=N/w =9.5*N/n

M1=9.50 .40000/720 = 527,8 (Hм)

Силы трения в передаче (редукторе) помогают эатормаживанию, поэтому момент, подлежащий затормаживанию:

Мт= M1h2

h - КПД пары зубчатых колес, равное 0,85

МT =527,8.0.852= 381,3 (н.м)

Определяем диаметр тормозного шкива в зависимости от тормозного усилия:

Dт= 300 (мм); a=195 (мм); b=390 (мм); c=70 (мм); l=140 (мм);

Расчетное усилие на ободе тормозного шкива определяется по формуле:

PP =2Мт/ Dт

PP =2 .381,3/0.3 =2542 (H)

Сила прижатия тормозных колодок определяется:

N’ = PP /2m

m - коэффициент трения фрикционного материала (накладок ленты) о тормозной шкив.

m = (0,3 ¸ 0,35) - для тканевой асбестовой ленты;

m = (0,35 ¸ 0,45) - для вальцованной ленты.

Принемаем вальцованную ленту m = 0.35

N’=2542 /2 .0.35= 3631,4 (H)

Находим усилие в тяге двухколодочного тормоза:

T= N’*(a*c/b*l)

T=2542.(195 .70/390 .140)= 635,5 (H)

Определяем вес тормозного груза:

qгр=Tl1/lгр

l1= l=140 (см рис.6)

lгр=k . l1=3 .160=420

qгр=635,5 .140/420=211,83 (H)

Определяем растормаживающее усилие электромагнита:

Kм= qгрlгр/lм

Расстояние lм изменяют до значений позволяющих более полно использовать силу электромагнита. В случае крепления якоря электромагнита к горизонтальному рычагу между грузом и вертикальным рычагом обычно принимают lм=2lгр/3, а в случае крепления якоряза грузом lм=1.2 lгр.

Kм=211,83*420/280 = 317,74 (H)

Путь тяги электромагнита (максимальный ход) определяется как:

hэ=2.2d/i

d=(0.8 ¸ 2.0) - радиальный зазор между тормозной колодкой и шкивом

i=(a/b)(c/l)(l1/lм)=0.09 - кратность системы рычагов.

hэ=2.2 .1/ 0,09= 24,4 (мм)

По приложению №7принимаем электромагнит переменного тока, типа КМТ-103 с техническими данными: Км=350 (H); Mя= 9,7 (кг); hэ= 50 (мм).

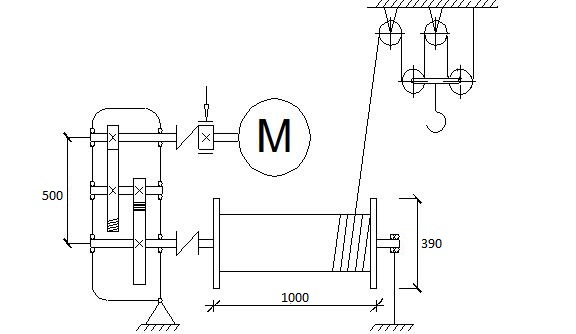

8. Кинематическая схема:

Редукторы цилиндрические двухступенчатые горизонтальные типа РМ-500

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 8027; Нарушение авторских прав?; Мы поможем в написании вашей работы!