КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

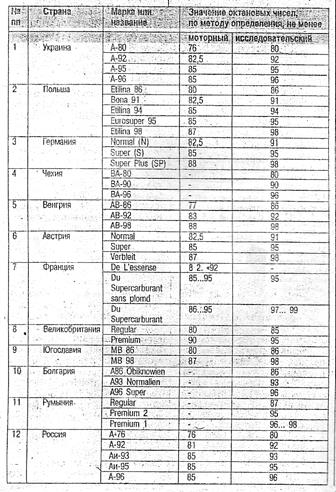

Переработка нефти на НПЗ России

|

|

|

|

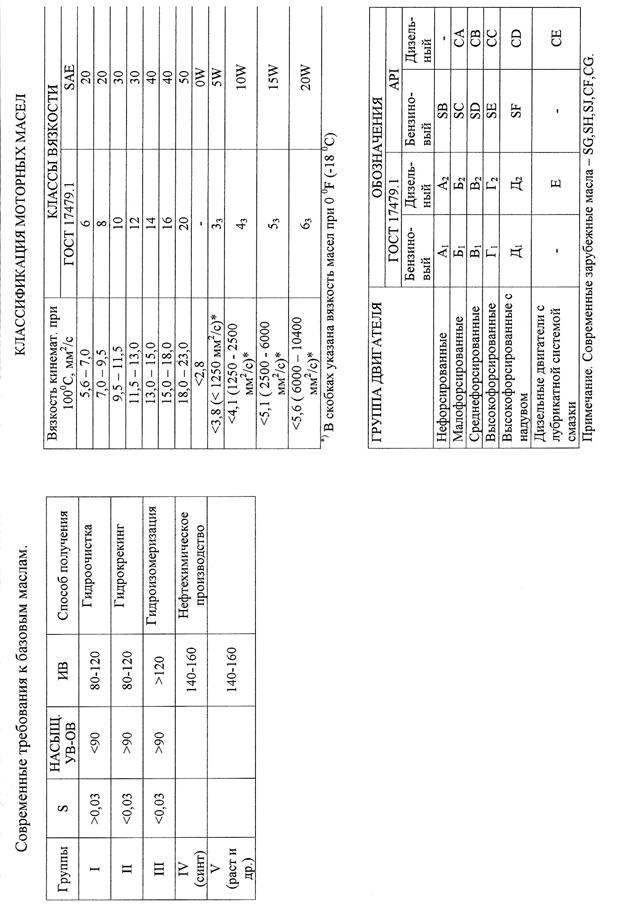

ГОСТ 3464 - 63

Условные обозначения трубопроводов жидкостей и газов

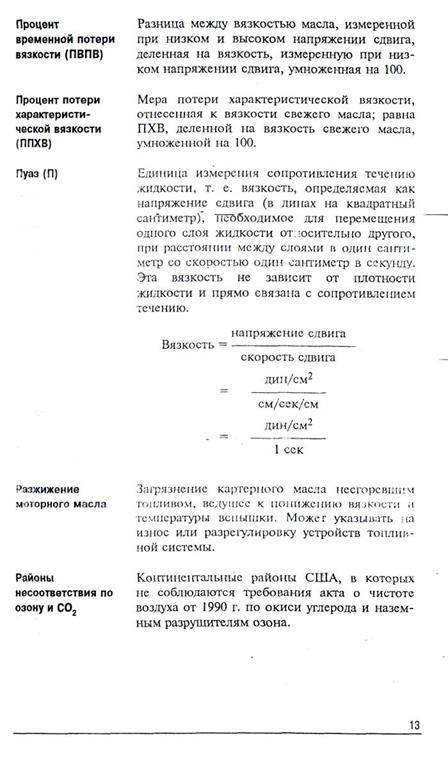

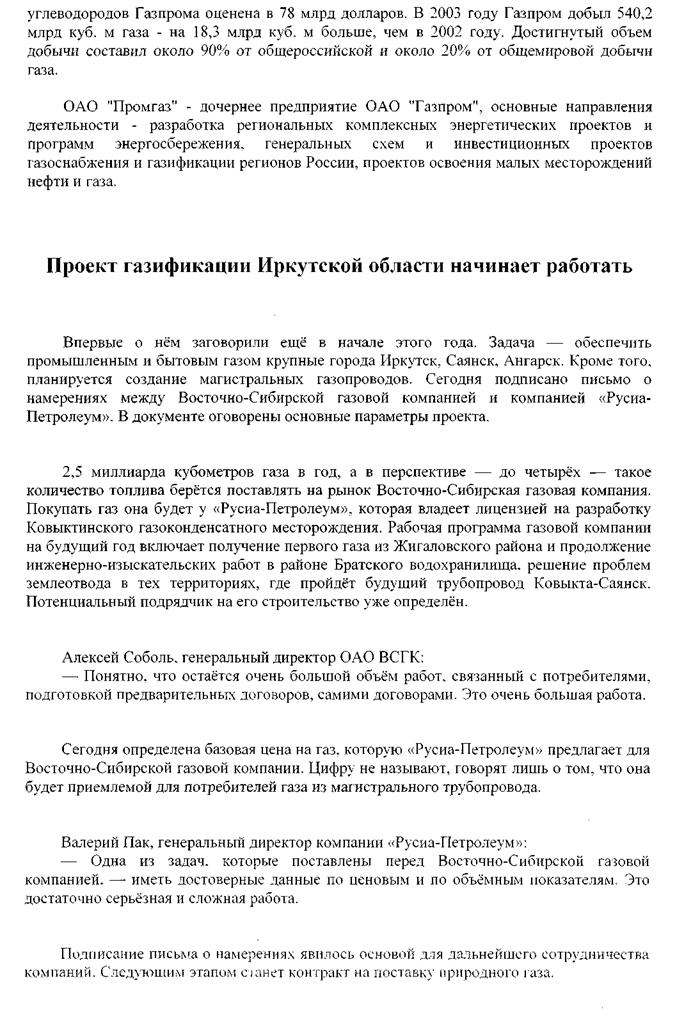

| Содержание трубопровода | Условные обозначения | Цветные обозначения | ||

| Цвет | Краска | |||

| Жидкость или газ, преобладающие в данном проекте | Красный | Киноварь, кармин, сурик | ||

| Черный | Тушь черная | |||

| Вода Пар Воздух Азот Кислород | _____1________1_____ _____2________2_____ _____3________3_____ _____4________4_____ _____5________5_____ | Зеленый Розовый Голубой Темно – желтый Синий | Гумингут с лазурью, киноварь, слабо разведенные кармин, лазурь, кобальт Охра Ультрамарин | |

| Инертные газы | Аргон Неон Гелий Криптон Ксенон | _____6________6_____ _____7________7_____ _____8________8_____ _____9________9_____ ____10________10____ | Фиолетовый | Кармин с лазурью |

| Аммиак Кислота (ок - ль) Щелочь Масло Жидкое горючее | ____11________11____ ____12________12____ ____13________13____ ____14________14____ ____15________15____ | Серый Оливковый Серо – коричневый Коричневый Желтый | Тушь черная, слабо разведенная Синяя с охрой Жженая Гумингут | |

| Горючие и взрывоопасные газы | Водород Ацетилен Фреон Метан Этан Этилен Пропан Пропилен Бутан Бутадиен | ____16________16____ ____17________17____ ____18________18____ ____19________19____ ____20________20____ ____21________21____ ____22________22____ ____23________23____ ____24________24____ ____25________25____ | Оранжевый | |

| Противопожарный трубопровод Вакуум | ____26________26____ ____27________27____ | Красный Светло - серый | Тушь |

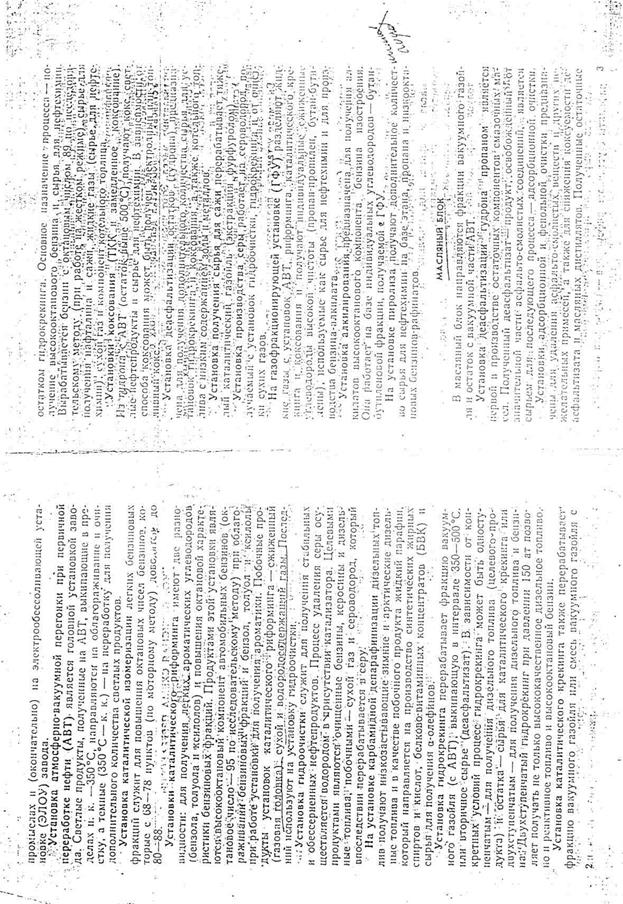

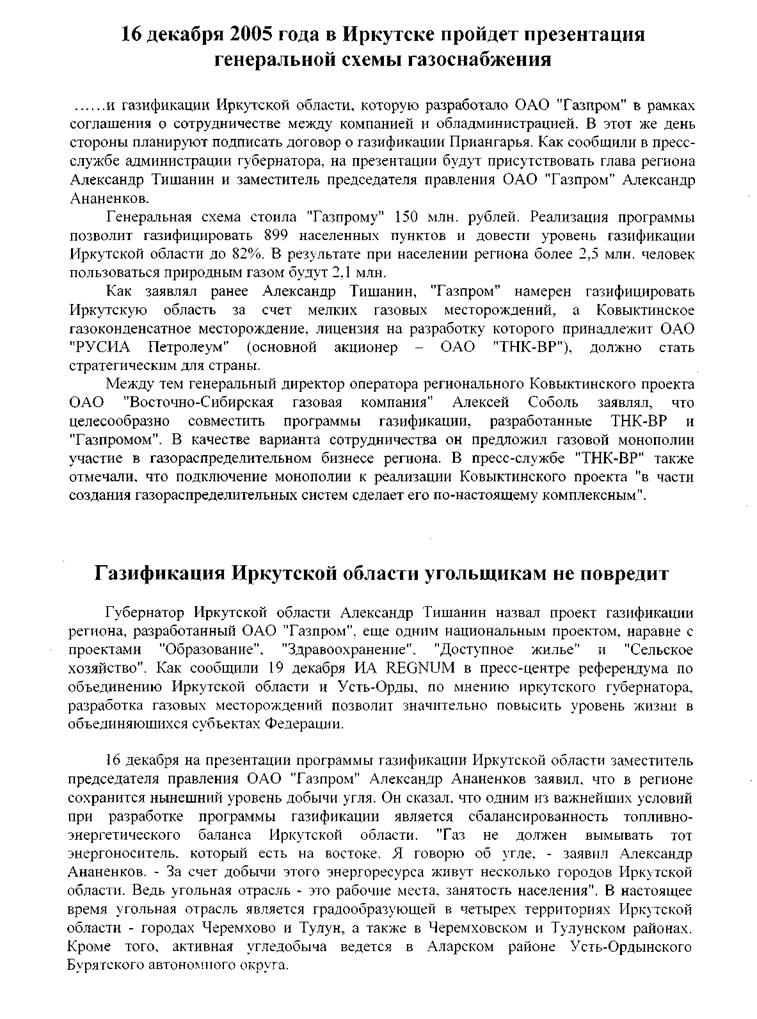

(По данным Министерства энергетики)

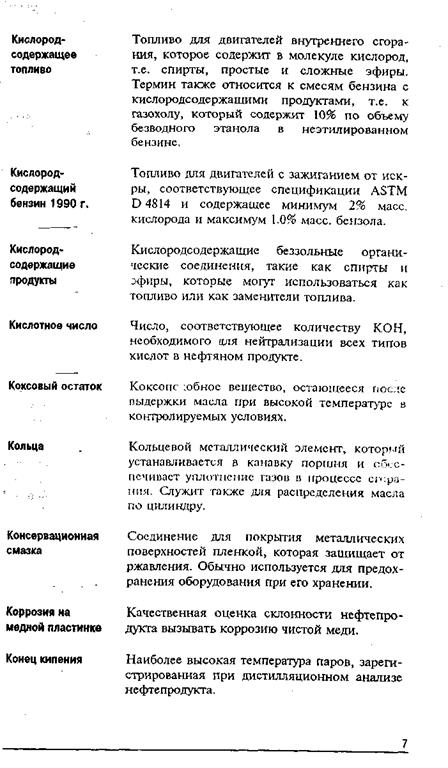

| Предприятия | Январь 2002г. | По итогам работы 2001 года | ||||

| Переработка нефти тыс.т | Темп к январю 2001 % | Выход светлых н/пр на переработанную нефть % | Глубина переработки нефти % | Безвозратные потери нефти и н/пр % | ||

| Министерство – н/переработка | 14338,9 | 102,6 | 53,0 | 70,47 | 4,14 | |

| в том числе: | ||||||

| Омский НПЗ | 1054,4 | 101,3 | 68,0 | 81,41 | 1,38 | |

| Уфимский НПЗ | 679,7 | 97,4 | 66,3 | 75,50 | 0,86 | |

| Ангарская НПЗ | 620,1 | 101,8 | 64,6 | 74,28 | 2,08 | |

| Уфанефтехим | 528,5 | 109,5 | 58,3 | 73,41 | 0,84 | |

| Волгограднефтепереработка | 719,0 | 95,0 | 56,7 | 80,42 | 1,29 | |

| Хабаровский НПЗ | 201,7 | 117,7 | 56,7 | 66,10 | 1,12 | |

| Куйбышевский НПЗ | 499,0 | 121,1 | 54,6 | 66,48 | 0,93 | |

| Ачинский НПЗ | 471,2 | 104,6 | 54,6 | 61,14 | 0,96 | |

| Московский НПЗ | 815,7 | 109,6 | 54,4 | 67,45 | 1,21 | |

| Салаватнефтеоргсинтез | 608,4 | 121,4 | 53,8 | 63,16 | 0,96 | |

| Новокуйбышевский НПЗ | 597,3 | 99,4 | 53,6 | 74,51 | 1,21 | |

| Комсомольский НПЗ | 287,2 | 90,3 | 53,6 | 57,81 | 1,40 | |

| Туапсинский НПЗ | 337,7 | 115,5 | 53,1 | 53,99 | 0,79 | |

| Краснодарэконефть | 44,1 | 37,3 | 53,0 | 61,76 | 0,15 | |

| Ярославнефтеоргсинтез | 916,2 | 114,9 | 52,8 | 61,39 | 1,25 | |

| Саратовский НПЗ | 360,5 | 124,5 | 52,3 | 63,76 | 0,85 | |

| Сызранский НПЗ | 451,5 | 138,8 | 52,1 | 68,05 | 1,12 | |

| Орскнефтеоргсинтез | 306,1 | 93,1 | 51,5 | 65,1 | 2,19 | |

| Ново – Уфимский НПЗ | 379,2 | 76,7 | 49,8 | 70,75 | 1,02 | |

| Рязанский НПЗ | 767,7 | 78,1 | 46,6 | 61,61 | 1,56 | |

| Пермнефтеоргсинтез | 866,4 | 95,9 | 46,1 | 82,02 | 1,16 | |

| Нижегороднефтеоргсинтез | 669,7 | 140,2 | 45,5 | 61,76 | 0,85 | |

| Кири нефтеоргсинтез | 1298,1 | 96,9 | 40,3 | 81,09 | 0,52 | |

| Нижнекамскнефтехим | 527,0 | 100,3 | 38,3 | 49,26 | 1,42 | |

| Яр.НПЗ им. Менделеева | 19,1 | 79,6 | 37,6 | 76,86 | 3,63 | |

| Ухтанефтепереработка | 313,3 | 150,1 | 35,8 | 49,75 | 0,76 | |

| Битран - переработка | - | - | 35,8 | 49,75 | 0,76 |

|

|

|

|

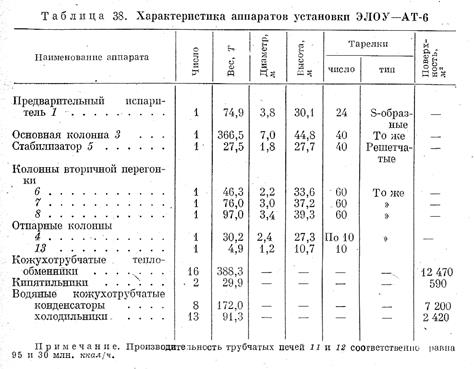

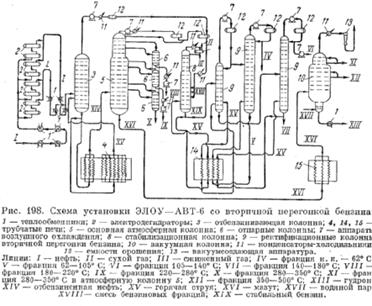

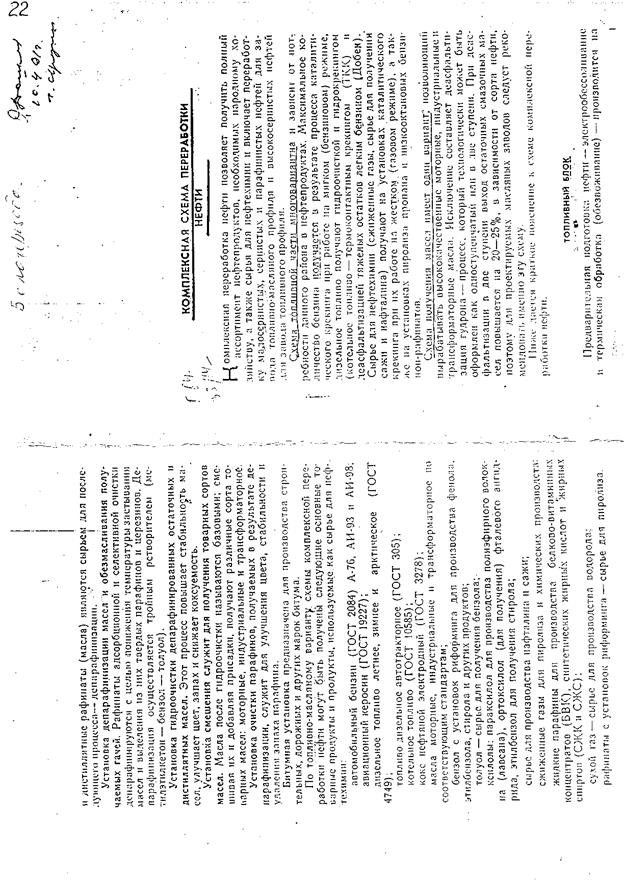

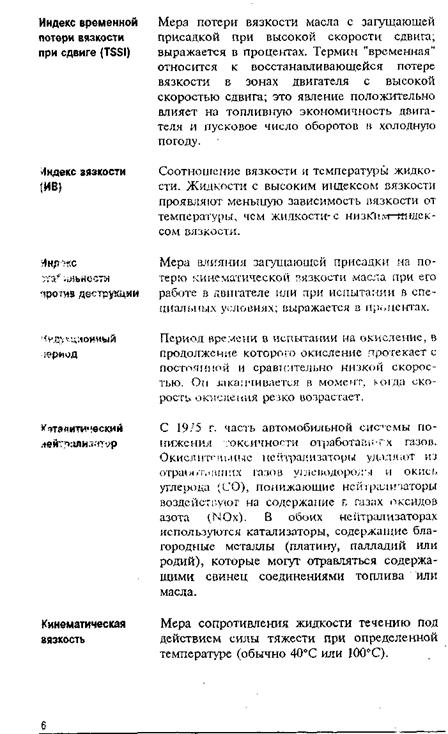

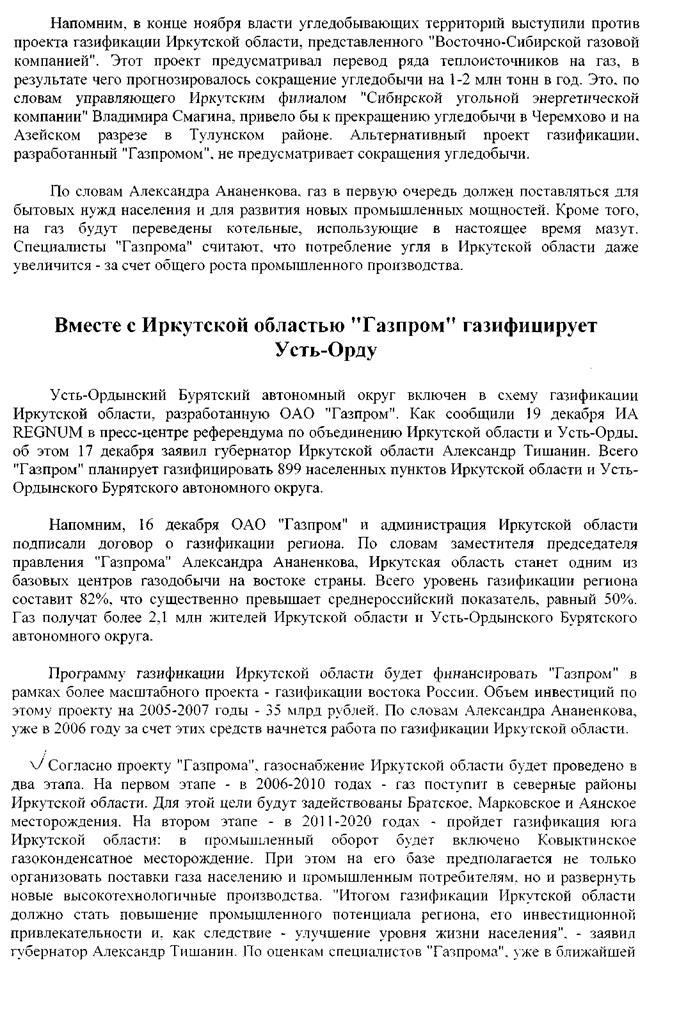

Технологическая схема установки ЭЛОУ - АВТ

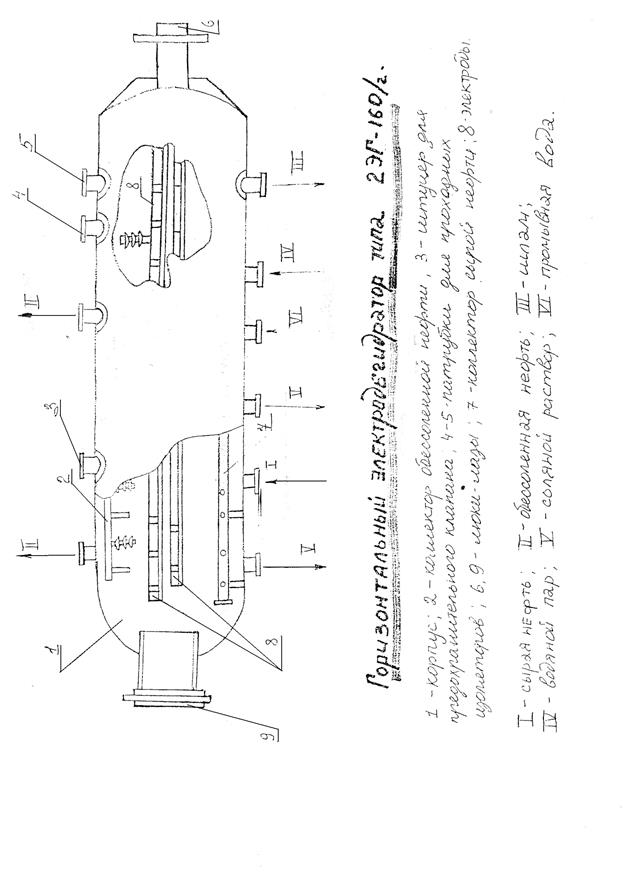

Технологическая схема установки приведена на рис. В прёдварительный испаритель — колонну 1 поступает обезвоженная нефть 1 после четырех пар горизонтальных электродегидраторов (на схеме не показаны), нагретая в теплообменниках до 210° С. Сверху этой колонны отходит легкая (до 140° С) бензиновая фракция с углеводородными газами и сероводородом. В нижнюю часть колонны 1 подается горячая струя, благодаря которой здесь поддерживается температура 240 °С при избыточном давлении З am. Кратность орошения 1,5: 1. В колонне имеется 24 тарелки S-образного типа. Пары головного продукта через конденсатор-холодильник 2 поступают в емкость 9. Часть этого конденсата возвращается в колонну на орошение, а избыток перетекает в промежуточную емкость 10. Частично отбензиненная нефть из колонны 1 насосом прокачивается через змеевик печи 11 в колонну 1 как горячая струя.

|

|

|

Балансовый избыток из этой колонны другим насосом подается через другую секцию атмосферной печи 11 в основную атмосферную колонну 3, оборудованную 40 тарелками S-образного типа, Головным продуктом этой колонны является фракция н. к. — 180° С. Боковыми погонами являются фракции 180—240 и 240—350° С. В отпарных колоннах 4 с 10 тарелками провального типа в каждой дистилляты обрабатываются водяным паром, дистилляты 140—180 и 180—220 °С через теплообменники и холодильники (на схеме во показаны откачиваются на выщелачивание и промывку водой, а затем в емкость готового продукта. Снизу колонны 3 отбирается мазут ХI.

Головной продукт колонны 3, пройдя конденсатор-холодильник 2, поступает в емкость 9, откуда перекачивается в емкость бензина 10, где смешивается с головным продуктом колонны 1. Смесь головных продуктов обеих колонн через теплообменник подается на стабилизацию в колонну 5 (число тарелок 60). Стабилизация протекает под давлением 8 am.

Головной продукт III из стабилизатора 5 поступает через конденсатор-холодильник 2 в емкость 9, откуда часть конденсата насосом возвращается в колонну как орошение, остальное передается на ГФУ, а газ — к форсункам печей. Стабильный продукт частично прокачивается через змеевик печи 12 обратно в стабилизатор как теплоноситель, а избыток передается на вторичную перегонку в колонны 6, 7 и 8. Колонна 8 оборудована отпарной колонной 4. В стабилизаторе 5, как и в колоннах вторичной перегонки, теплоносителем являются циркулирующие через печь 12 остатки ректификационных колонн 6, 7 и 8. Головным продуктом колонны 8 является фракция 85—120 °С, остатком — фракция 140—180° С.

|

|

|

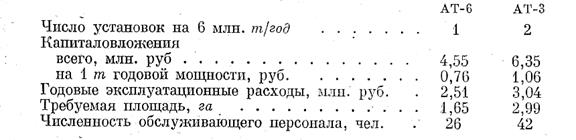

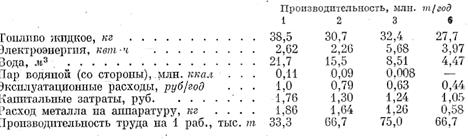

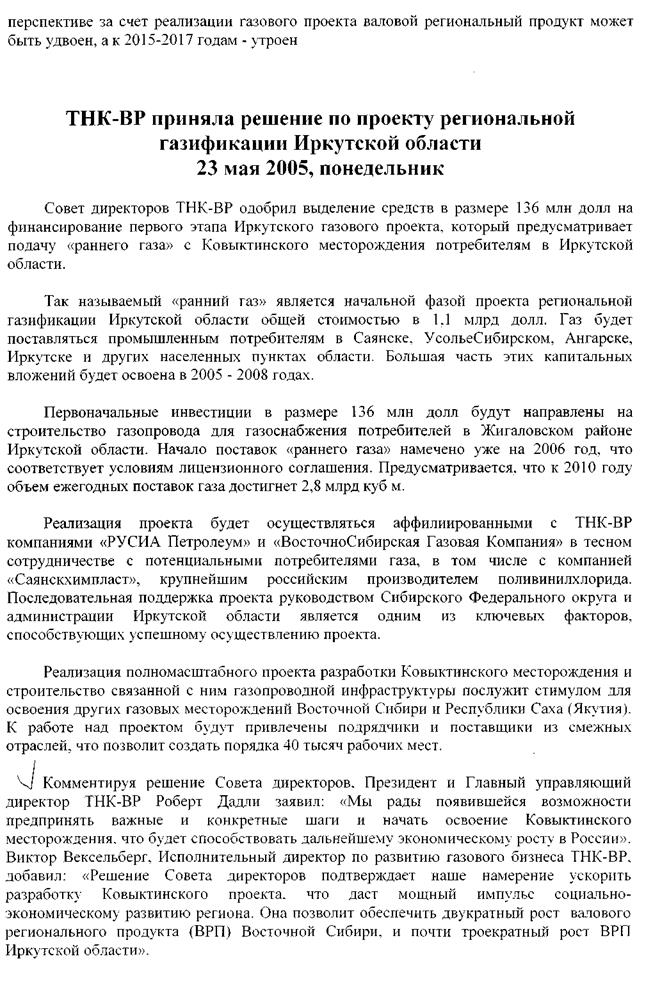

Ниже сопоставлены технико-экономические показатели установок АТ-6 и АТ-З:

Как видно из этих данных, при увеличении мощности установок прямой перегонки нефти с 3 до б млн. т/год удельные капиталовложения снижаются на 25%, расход металла на 47%, производительность труда повышается более чем в 1,6 раза.

Установка ЭЛОУ — АВТ-6 производительностью б млн. т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-вакуумную перегонку и вторичную перегонку бензина. Схема этой установки представлена на рис. 198.

Исходная нефть после смещения с деэмульгатором, нагретая в теплообменниках 1, четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов 2, где осуществляется и обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну 3. Тепло вниз этой колонны подводится горячей струей ХV, циркулирующей через печь 4.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Отвод тепла в колонне осуществляется верхним испаряющимся орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций ХVIII из колонн 3 и 5 направляется на стабилизацию в колонну 8, где сверху отбираются легкие головные фракции (жидкая головка), а снизу — стабильный бензин ХIХ. Последний в колоннах 9 подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора 8 и колонн вторичной перегонки 9 подводится циркулирующими флегмами ХV, нагреваемыми в печи 14.

Мазут ХVI из основной колонны 5 атмосферной секции насосом подается в вакуумную печь 15, откуда с температурой 420 ºС направляется в вакуумную, колонну 10. В нижнюю часть этой колонны подается перегретый водяной пар ХVII. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы 11, откуда газы разложения отсасываются в трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм.рт.ст. Боковым погоном вакуумной колонны служат фракции ХI и ХII, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон ХIII снизу вакуумной колонны откачивается насосом через теплообменник 1 и холодильник в резервуары.

|

|

|

Аппаратура и оборудование АВТ-6 занимают площадку 265 × 130 м, или 3,4 га. В здании размещены: подстанция, насосная для перекачки воды и компрессорная. Блок ректификационной аппаратуры примыкает к одноярусному железобетонному постаменту, на котором, как и на описанной выше установке АТ-6, установлена конденсационно-холодильная аппаратура и промежуточные емкости. Под первым ярусом постамента расположены насосы технологического назначения для перекачки нефтепродуктов. В качестве огневых нагревателей мазута, нефти и циркулирующей флегмы применены многосекционные печи общей тепловой мощностью около 160 млн. ккал/ч с прямым сводом, горизонтальным расположением радиантных труб двухстороннего облучения и нижней конвекционной шахтой. Печи потребляют жидкое топливо, сжигаемое в форсунках с воздушным распылом. Предусмотрена возможность использования в качестве топлива газа. Ниже приведены технико-экономические показатели установок АВТ различной производительности (на 1 т нефти):

Из приведенных данных следует, что повышение мощности установок не только сокращает их число на нефтеперерабатывающих заводах, во и снижает эксплуатационные расходы и капиталовложения, повышает производительность труда.

|

Композиционный материал (композит) - это материал, в котором наряду с основным вещество содержатся упрочняющие или модифицирующие компоненты.

В состав композита входят: связующее вещество (обычно полимер), наполнитель, пластификаторы, свето- и термостабилизаторы, красители и т.п.

Прочность полимерных композиций, содержащих наполнитель обусловлена дополнительными силами, связывающими наполнитель с полимером за счет адгезии (прилипания).

Вот некоторые примеры наполнителей в композитах:

сажа в резине,

ткань в текстолите,

бумага в гетинаксе,

стеклоткань и стекловолокно в стеклопластиках,

металлы (порошок или нити) в металлополимерах,

взрывчатые вещества (порох) в твердом ракетном топливе,

нитевидные монокристаллы Аl2O3 карбидов кремния и бора, графита и т.д. в особо прочных материалах для космической техники.

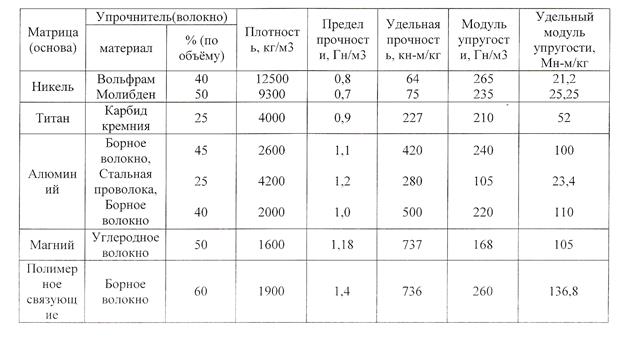

Композиционные материалы, представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.); при этом эффективно используются индивидуальные свойства составляющих композиции. По характеру структуры К. м. подразделяются на волокнистые, упрочнённые непрерывными волокнами и нитевидными кристаллами, дисперсноупрочнённые материалы, полученные путём введения в металлическую матрицу дисперсных частиц упрочнителей, слоистые материалы, созданные путем прессования или прокатки разнородных материалов. К. К. м. также относятся сплавы с направленной кристаллизацией эвтектических структур. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

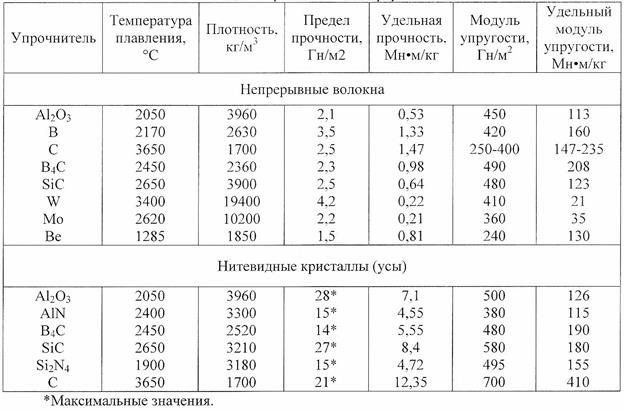

Волокнистые К. м., армированные нитевидными кристаллами и непрерывными волокнами тугоплавких соединений и элементов (SiC, Аl2O3, бор, углерод и др.) являются новым классом материалов. Однако принципы армирования для упрочнения известны в технике с глубокой древности. Еще в Вавилоне использовали тростник для армирования глины при постройке жилищ, а в древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555 при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прообразом К. м. являются широко известный железобетон, представляющий собой сочетание бетона, работающего на сжатие, и стальной арматуры, работающей на растяжение, а также полученные в 19 в. прокаткой слоистые материалы.

Успешном развитию современных К. м. содействовали: разработка и применение в конструкциях волокнистых стеклопластиков, обладающих высокой удельной прочностью (1940—50); открытие весьма высокой прочности, приближающейся к теоретической, нитевидных кристаллов и доказательства возможности использования их для упрочнения металлических и неметаллических материалов (1950—60); разработка новых армирующих материалов — высокопрочных и высокомодульных непрерывных волокон бора, углерода, А12О3, SiС и волокон других неорганических тугоплавких соединений, а также упрочнителей на основе металлов (1960—70).

В технике широкое распространение получили волокнистые К. м., армированные высокопрочными и высокомодульными непрерывными волокнами, в которых армирующие элементы несут основную нагрузку, тогда как матрица передаёт напряжения волокнам. Волокнистые К. м.. как правило, анизотропны. Механические свойства их определяются не только свойствами самих волокон, но и их ориентацией, объёмным содержанием, способностью матрицы передавать волокнам приложенную нагрузку и др. Диаметр непрерывных волокон углерода, бора, а также тугоплавких соединений (В4С, SiС и др.) обычно составляет 100—150 мкм.

Волокнистые К. м., в отличие от монолитных сплавов, обладают высокой усталостной прочностью s-1. Так, например, s-1 (база 107 циклов) алюминиевых сплавов составляет 130—150 Мн/м2 (13—15 кгс/мм2), в то время как у армированного борным волокном алюминиевого К. м. около 500 Мн/м2 (при той же базе). Предел прочности и модуль упругости К. м. на основе алюминия, армированного борным волокном, примерно в 2 раза больше, чем у алюминиевых сплавов В-95 и АК4-1.

Важнейшими технологическими методами изготовления К. м. являются: пропитка армирующих волокон матричным материалом; формование в пресс-форме лент упрочнителя и матрицы, получаемых намоткой; холодное прессование обоих компонентов с последующим спеканием, электрохимическое нанесение покрытий на волокна с последующим прессованием; осаждение матрицы плазменным напылением на упрочнитель с последующим обжатием; пакетная диффузионная сварка монослойных лент компонентов; совместная прокатка армирующих элементов с матрицей и другие.

Табл. — Механические свойства волокнистых композиционных материалов с непрерывными волокнами.

Табл..— Свойства нитевидных кристаллов и непрерывных волокон.

Табл..— Свойства нитевидных кристаллов и непрерывных волокон.

В узлах конструкций, требующих наибольшего упрочнения, армирующие волокна располагаются по направлению приложенной нагрузки. Цилиндрические изделия и другие тела вращения (например, сосуды высокого давления) армируют волокнами, ориентируя их в продольном и поперечном направлениях. Увеличение прочности и надежности в работе цилиндрических корпусов, а также уменьшение их массы достигается внешним армированием узлов конструкций высокопрочными и высокомодульными волокнами, что позволяет повысить в 1,5—2 раза удельную, конструктивную прочность по сравнению с цельнометаллическими корпусами. Упрочнение материалов волокнами из тугоплавких веществ значительно повышает их жаропрочность. Например. армирование никелевого сплава вольфрамовым волокном (проволокой) позволяет повысить его жаропрочность при 1100 °С в 2 раза.

Весьма перспективны К. м., армированные нитевидными кристаллами (усами) керамических, полимерных и др. материалов. Размеры усов обычно составляют от долей до нескольких мкм по диаметру и примерно 10—15 мм по длине.

Разрабатываются К. м. со специальными свойствами, например радиопрозрачные материалы и радиопоглощающие материалы, материалы для тепловой защиты орбитальных космических аппаратов, с малым коэффициентом линейного термического расширения и высоким удельным модулем упругости и другие. Свойства К. м. на основе алюминия и магния (прочность, модуль упругости, усталостная и длительная прочность) более чем в 2 раза (до 500 °С) выше, чем обычных сплавов К. м. на никелевой и кобальтовой основах увеличивают уровень рабочих от 1000 до 1200 °С, а на основе тугоплавких металлов и соединений — до 1500—2000 °С. Повышение прочностных и упругих свойств материалов позволяет существенно облегчить конструкции, а увеличение рабочих температур этих материалов даёт возможность повысить мощность двигателей, машин и агрегатов.

Области применения К. м. многочисленны; кроме авиационно-космической, ракетной и других специальных отраслей техники, они могут быть успешно применены в энергетическом турбостроении, в автомобильной промышленности — для деталей двигателей и кузовов автомашин; в машиностроении для корпусов и деталей машин: в горнорудной промышленности для бурового инструмента, буровых машин и др.; в металл промышленности — в качестве огнеупорных материалов для футеровки печей, кожухов и другой арматуры печей, наконечников термопар в строительстве для пролётов мостов, опор мостовых ферм, панелей ля высотных сборных сооружений и др.; в химической промышленности – для автоклавов, цистерн, аппаратов сернокислотного производства, ёмкостей для хранения и перевозки нефтепродуктов и др.; в текстильной промышленности – для деталей прядильных машин, ткацких станков и др.; в сельскохозяйственном машиностроении для режущих частей плугов, дисковых косилок, деталей тракторов и др.; в бытовой технике — для деталей стиральных машин, рам гоночных велосипедов, деталей радиоаппаратуры и др.

Применение К. м. в ряде случаев потребует создания новых методов изготовления деталей и изменения принципов конструирования деталей и узлов конструкций.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендуемая литература

1. Гуревич И.Л. Технология переработки нефти и газа: 4.1. М.: Химия, 1972.360 с.

2. СмидовичЕ.В. Технология переработки нефти и газа: 4.2. М.: Химия, 1980. 328 с.

3. Черножуков Н.И. Технология переработки нефти и газа: Ч.З. М: Химия, 1978.424 с.

4. Справочник нефтепереработчика / Под ред. Г.А. Ластовкина, Б.Д.Радченко, М.Г.Рудина. М.: Химия, 1986. 648 с.

5. Химиянефт и газа /Под ред. В.А.Проскурякова, А.Б.Дробки-на. Л.: Химия, 1989. 424 с.

6. Магарил Р.З. Теоретические основы химических процессов переработки нефти. Л.: Химия, 1985. 285 с.

7. Гуреев А.А., Фукс И.Г., Лашхи В.Л. Химмотология. М.: Химия, 1986.368 с.

8. ЖоровЮ.М. Термодинамика химических процессов: Справочник. М.: Химия, 1985. 464 с.

9. Альбом технологических схем процессов переработки нефти и газа / Под ред. Б.И. Бондаренко. М: Химия, 1983. 128 с.

10. Крекинг нефтяных фракций на цеолитсодержащих катализаторах / Под ред. С.А.Хаджиеза. М.: Химия, 1982. 280 с.

11. Химическая технология твердых горючих ископаемых / Под ред. Г.Н.Макарова и Г.Д.Харламповича. М.: Химия, 1986. 496 с.

12. Александров И.А. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981. 352 с.

13. Маслянский Г.Н., Шапиро Р.П. Каталитический риформинг бензинов. Л.: Химия, 1985. 225 с.

14. Радченко Б.Д., Нефедов Б.К., Алиев P.P. Промышленные катализаторы гидрогенизационных процессов нефтепереработки. М.: Химия, 1987.304 с.

15. Промышленныеустановкн каталитического риформинга / Под ред. ГА.Ластовкина. Л.: Химия, 1984. 232 с.

16. Левинтер М.Е., Ахметов С.А. Глубокая переработка нефти. М.: Химия, 1992.224 с.

17. Терентьев Г.А., Тюков В.М., Смоль Ф.В. Моторные топлива из альтернативных сырьевых ресурсов. М.: Химия, 1989. 272 с.

18. Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А., Волошин Н.Д., Золотарев П.А. Технологические расчеты установок переработки нефти. М.: Химия, 1987. 352 с.

19. Гейтс Б., Кейтцир Док., ШуйтГ. Химия каталитических процессов. М.: Мир, 1981. 551 с.

20. Войцеховский Б.В., Корма А. Каталитический крекинг. Катализаторы, химия, кинетика / Под ред. Н.С.Печуро. М.: Химия, 1990.152 с.

21. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение / Под ред. В.М.Школьникова. М.: Техин-форм, 1999.596 с.

22. Капустин В.М., Кукес СТ., Бертолусини Р.Г. Нефтеперерабатывающая промышленность США и бывшего СССР. М.: Химия,

1995.304 с.

23. Мановян А.К. Технология первичной переработки нефти и

природного газа: Учебное пособие для вузов. М.: Химия, 1999. 568 с.

24. Сафиева Р.З. Физикохимия нефти. Физико-химические основы технологии переработки нефти. М.: Химия, 1998. 448 с.

25. Камнева А.К, Платонов В.В. Теоретические основы химической технологии горючих ископаемых. М.: Химия, 1990. 288 с.

26. ПечуроН.С, КапкинВД., Лесин О.Ю. Химия и технология синтетического жидкого топлива и газа. М.: Химия, 1986. 352 с.

27. Гуреев А.А., Азев B.C. Автомобильные бензины. Свойства и применение. М.: Нефть и газ, 1996. 444 с.

28. Бекиров Т.М. Первичная переработка природных газов. М.: Химия, 1987.256 с.

29. ТроновВ.П. Промысловая подготовка нефти. М.: Фэн, 2000.415 с.

30. КасперовичА.Г, НовопашинВ.Ф., МагарилР.З., Пестов А.К. Промысловая подготовка и переработка газо^онденсатов. Тюмень, 2001.80 с.

31. Грудников И.Б. Производство нефтяных битумов. М.: Химия, 1983. 192 с.

32. Гюлъмисарян ТТ., Гилязетдинов Л.М. Физико-химические основы технологии переработки нефти. М.: Химия, 1975. 160 с.

33. Рябов В Д. Химия нефти и газа.|М.: Нефть и газ, 1998. 373 с.

34. ФуксИ.Г, МатищевВ.А. Иллюстрированные очерки по истории российского нефтегазового дела. Ч. I, П, Ш. М.:Нефть и газ, 2001-2002.

35. Абросимов А.А. Экология переработки углеводородных систем. М.: Химия, 2002. 608 с.

36. КаминскийЭ.Ф. ХавкинВ.А. Глубокая переработка нефти: технологический и экологический аспекты. М.: Техника, 2001. 384 с.

37. Абызгилъдин А.Ю., Руднев П.А. Гуреев А.А., Абызгиль-

динЮ.М. Графические модели процессов переработки нефти и газа.

М.: Химия, 2001. 120 с.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1968; Нарушение авторских прав?; Мы поможем в написании вашей работы!