КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкция паровой турбины т-170-7,8

|

|

|

|

Одним из главных отличий турбины Т-170-7,8 от традиционных турбин является уровень начальных параметров пара. Большинство традиционных теплофикационных паровых турбин выполнено на начальные параметры 12,8 МПа, 540 °С.

Значительная часть турбин в России, которые давно пора демонтировать, работают с начальными параметрами 8,8 МПа, 530 °С. Для традиционных паровых турбин этот уровень достигнут в середине 40-х годов XX в. Рассматриваемая паровая турбина Т-170-7,8 имеет начальные параметры 7,8 МПа, 515 °С. Они продиктованы температурой уходящих газов ГТУ: ясно, что поскольку, скажем, на номинальном режиме температура уходящих газов ГТУ составляет примерно 535 °С, то температура генерируемого в КУ пара никак не может быть выше этой температуры. Чем ближе температура генерируемого пара к температуре газов ГТУ, тем большая поверхность пароперегревателя КУ и, следовательно, большие капиталовложения для этого требуются. Оптимальной оказывается разность температур газов и пара на уровне 20 °С, отсюда и температура свежего пара перед турбиной на номинальном режиме 515 °С, принятая при проектировании.

С этой начальной температурой связано выбранное при проектировании начальное давление: для того чтобы влажность за последней ступенью не была чрезмерно высокой, а эрозия ее рабочих лопаток интенсивной, вместе со снижением начальной температуры необходимо снижать и начальное давление, отсюда и следует начальное давление 7,8 МПа.

Таким образом, технические возможности ГТУ, а точнее температура ее уходящих газов продиктовали сравнительно невысокий уровень начальных параметров турбины Т-170-7,8 и позволили при использовании современных материалов и методов расчета создать простую, компактную и надежную паровую турбину для энергоблока ПГУ-450Т.

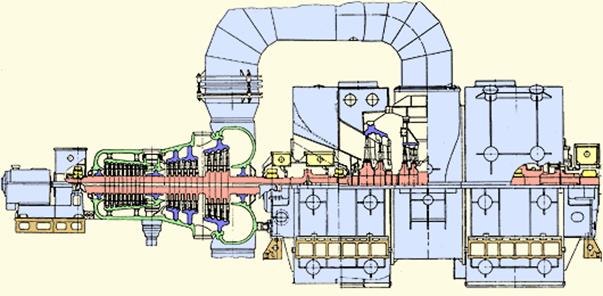

На рисунке 1 показан продольный разрез турбины, прочесть который, наверное, даже проще, чем изучить ее конструкцию с помощью пространственного макета турбины, показанного на рисунке 1. Турбина выполнена двухцилиндровой. Ее цилиндр высокого давления (ЦВД) — однопоточный, с петлевым движением пара, цилиндр низкого давления (ЦНД) — симметричный, двухпоточный.

Турбина не имеет промежуточного перегрева пара в КУ. Именно это обстоятельство позволило выполнить турбину достаточно компактной и двухцилиндровой.

Рисунок 1 – Продольный разрез паровой турбины для энергоблока ПГУ-450Т

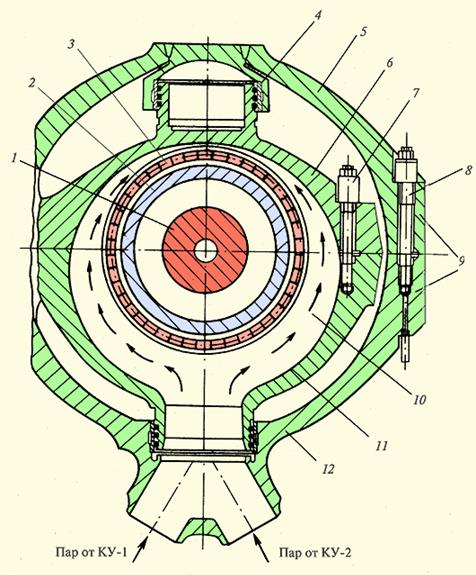

Рисунок 2 – Поперечный разрез паровой турбины по паровпуску

Свежий пар по двум паропроводам, идущим от каждого КУ, поступает в нижнюю половину корпуса ЦВД рисунок 2, растекается в окружном направлении по паровпускной камере 10 и, развернувшись по оси турбины, поступает в сопловые каналы 1-й ступени. Далее пар проходит последовательно справа налево первые восемь ступеней проточной части ЦВД.

Каждая ступень включает диафрагму с вваренными в нее сопловыми лопатками и диск цельнокованого ротора с рабочими лопатками. Диафрагмы установлены в кольцевых расточках внутреннего корпуса.

Пройдя первые восемь ступеней левого потока ЦВД, поток пара разворачивается на 180° и движется по кольцевому пространству между внутренним и внешним корпусами. Движущийся пар обтекает две зоны подвода свежего пара, о которых речь шла выше, и поступает в кольцевую камеру, из нее — в восемь ступеней правого потока. Диафрагмы этих ступеней установлены в обоймах, а последние — непосредственно во внешнем корпусе.

После расширения в описанных 16 ступенях пар попадает в камеру смешения, в которую также снизу по патрубку поступает пар из контуров НД котлов-утилизаторов. Потоки пара смешиваются, и образующийся единый поток поступает в последние четыре ступени ЦВД, диафрагмы которых установлены в обойме.

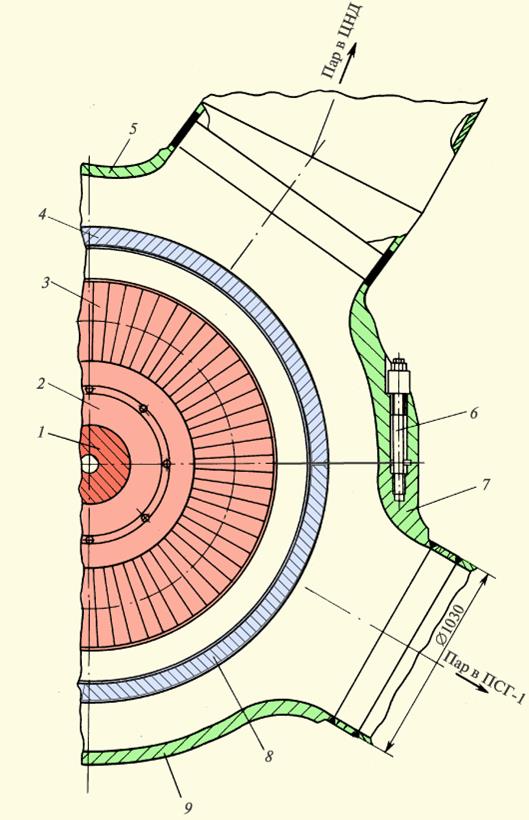

Поперечный разрез по выходному патрубку ЦВД показан на рисунке 3. Из него пар выходит четырьмя потоками. В нижней половине внешнего корпуса 9 расположено два патрубка, направляющих пар в верхний сетевой подогреватель ПСГ-2. Давление этого пара определяет его температуру конденсации и соответственно температуру сетевой воды на выходе из ПСГ-2. В крышке внешнего корпуса 5 расположены два пароотводящих патрубка, которые подают пар в две горизонтальные ресиверные трубы, направляющие пар в середину двухпоточного ЦНД. На многих режимах пар, выходящий из ЦВД, является влажным. Поэтому для снижения влажности в ресиверных трубах устанавливают специальные пленочные сепараторы.

Корпус ЦНД выполнен также двойным. Пар из ресиверных труб поступает в кольцевое пространство, расположенное между двумя симметричными проточными частями ЦНД. Каждый из потоков проходит по две ступени и попадает в пространство, из которого часть или практически весь пар (при работе в теплофикационном режиме) направляется в нижний сетевой подогреватель ПСГ-1. Поскольку отборы пара в сетевые подогреватели осуществляются перед и за первыми двумя ступенями ЦНД, то этот отсек проточной части называют промежуточным. Управляет потоком пара в ПСГ-1 специальная регулирующая (поворотная) диафрагма.

Рисунок 3 – Поперечный разрез по выходному патрубку ЦВД турбины

Пар, поступивший в частично открытую регулирующую диафрагму, расширяется в последних двух ступенях каждого потока и поступает в два симметричных выходных патрубка, а из них — в конденсатор турбины.

Длина рабочей лопатки последней ступени составляет всего 0,64 м, что обеспечивает кольцевую площадь выхода одного потока пара всего 4,2 м2. Это связано с тем, что турбина является теплофикационной, и большую часть года она будет работать с минимальными пропусками пара в конденсатор, для которых нет смысла использовать дорогостоящие лопатки последней ступени большой длины, да еще и подверженные большей эрозии из-за больших окружных скоростей лопатки. Это обеспечивает высокий уровень надежности турбины, требует малых затрат на ремонт рабочих лопаток, увеличивает межремонтный период.

Валопровод турбины состоит из двух роторов, каждый из которых уложен в два опорных подшипника, воспринимающих радиальные нагрузки. Корпус переднего подшипника выполнен выносным. Его литая нижняя часть устанавливается на фундаментную раму, залитую бетоном в верхнюю фундаментную плиту рамного железобетонного фундамента. Верхняя часть корпуса подшипника сварная. Вкладыш переднего подшипника является комбинированным. Он содержит опорную часть с баббитовой заливкой и упорные сегменты, с которыми через масляную пленку контактирует гребень ротора, передающий на них результирующее осевое усилие от осевых сил, действующих в проточной части. Для уменьшения этих сил потоки пара в проточной части ЦВД направлены в разные стороны, а в дисках выполнены разгрузочные отверстия.

Корпус среднего подшипника выполнен встроенным. Его нижняя часть с помощью подкосов вварена во внутренний обвод выходного патрубка ЦНД, а крышка закрывается и стягивается по горизонтальному разъему после укладки валопровода. В корпусе установлены задний опорный вкладыш ротора ЦВД и передний опорный вкладыш ротора ЦНД. Между опорными вкладышами размещается муфта с полумуфтами роторов, стягиваемыми болтами при сборке роторов в единый валопровод.

Аналогичным образом устроен и корпус заднего подшипника ЦНД, на левый опорный вкладыш которого опирается правым концом ротор ЦНД, а на правый — ротор электрогенератора, который не имеет собственного левого подшипника.

Все корпуса подшипников имеют аварийные масляные емкости, обеспечивающие смазку при выбеге ротора в случае возникновения аварийных ситуаций на турбине. Нижние половины всех опорных вкладышей имеют статический гидравлический подъем валопровода — отверстия, в которые перед началом вращения ротора насосами подается масло под давлением 6—7 МПа, заставляющее валопровод подняться и не контактировать с поверхностью вкладыша при малой частоте вращения. После разворота валопровода гидравлический подъем отключают, и смазка осуществляется за счет гидродинамических сил, возникающих в масляном слое.

По краям ЦВД, где ротор выходит из его корпуса, установлены концевые уплотнения, препятствующие выходу пара в машинный зал, а в средней части ЦВД — среднее уплотнение, не допускающее большой утечки пара в обвод первых восьми ступеней левого потока пара в проточной части ЦВД.

ЦНД также имеет два концевых уплотнения, однако поскольку в его выходных патрубках давление меньше атмосферного, то уплотнения должны исключить присосы воздуха из атмосферы в выходные патрубки, а из них — в конденсатор. Для этого на уплотнения ЦНД подается уплотняющий пар из коллектора уплотнений.

Все утечки пара из концевых уплотнений утилизируются, отдавая свое тепло конденсации конденсату, направляемому в КУ.

Как видно из рисунка 1, паровая турбина не имеет регенеративных отборов. Это связано с тем, что в КУ необходимо подать конденсат как можно более низкой температуры (но не ниже 60 °С) для уменьшения температуры уходящих газов КУ. Нагреть конденсат до 60 °С можно было бы с помощью отбора пара из ЦНД, однако это проще сделать с помощью рециркуляции конденсата из ГПК котла-утилизатора.

В таблице 1. приведены основные расчетные технические характеристики паровой турбины Т-170-7,8.

Таблица 1. Характеристики турбины

| Основные расчетные технические характеристики паровой турбины Т-170-7,8 | |

| Номинальная мощность, МВт | |

| Параметры свежего пара: | |

| давление, ат | 77,5 |

| температура, °С | |

| расход, т/ч | |

| Параметры пара низкого давления: | |

| давление, ат | 6,3 |

| температура, °С | |

| расход, т/ч | 108,1 |

| Температура охлаждающей воды, °С | |

| Расчетное давление в конденсаторе, ат | 0,11 |

| Максимальная тепловая нагрузка теплофикационной установки, МВт | |

| Характеристика последней ступени: | |

| длина рабочей лопатки, мм | |

| корневой диаметр, мм | |

| кольцевая площадь выхода пара, м2 | 4,34 |

| Длина турбины без генератора, м | 16,7 |

| Масса турбины (без конденсатора и вспомогательного оборудования, т | |

| Масса конденсаторной группы, т |

ТЕПЛОВАЯ СХЕМА КОТЕЛЬНОЙ УСТАНОВКИ

Котельная установка ПГУ служит для максимальной утилизации тепла уходящих газов ГТУ путем его передачи воде и водяному пару, причем его расход и параметры должны быть такими, чтобы из тепловой энергии этого пара можно было бы получить максимум электроэнергии в паровой турбине.

Котельная установка ПГУ-450Т состоит из двух одинаковых котлов, каждый из которых включает:

· двухконтурный барабанный котел-утилизатор вертикального (башенного) типа;

· систему рециркуляции конденсата, обеспечивающую постоянную температуру конденсата на входе в котел;

· систему многократной принудительной циркуляции воды в испарителях котла;

· систему деаэрации конденсата в деаэрационной установке.

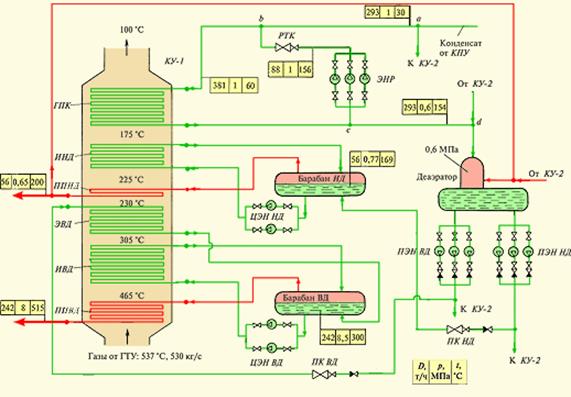

Рисунок 1- Тепловая схема котельной установки ПГУ-450 Т

На рисунке 1 показана тепловая схема половины котельной установки (одного корпуса), в которую поступают уходящие газы из одной ГТУ. Второй корпус выполнен точно также с той лишь разницей, что деаэратор для этих половин является общим. На рисунке 1 в прямоугольных рамках нанесены значения параметров (расходов пара или воды, давления и температуры), полученные при расчете тепловой схемы котла.

Котел-утилизатор КУ-1 ПГУ-450Т представляет собой вертикальный противоточный теплообменный аппарат. Горячий теплоноситель (газы ГТУ) поступает снизу и движется вверх к дымовой трубе. Холодный теплоноситель (вода) и движется сверху вниз по трубам. Газы передают свое тепло воде (пару), остывают и при температуре примерно 100 °С выбрасываются через дымовую трубу в атмосферу (все приведенные на схеме значения параметров относятся к номинальному режиму, но являются приблизительными, так как они зависят от температуры наружного воздуха.) В нижней части КУ, куда поступают горячие газы, размещены теплообменные поверхности контура ВД, а в верхней — контура НД.

Конденсат, выйдя из конденсатора паровой турбины, после конденсатора пара уплотнений в точке а рисунок 1. разводится на два КУ. Половина его в количестве 293 т/ч с температурой 30 °С поступает в КУ-1. В точке b к этому конденсату подмешивается 88 т/ч горячего конденсата, имеющего температуру 154 °С. Эти потоки смешиваются, и питательная вода приобретает температуру 60 °С. Если эта температура будет меньшей, то на поверхности газового подогревателя конденсата (ГПК) будет происходить конденсация водяных паров из дымовых газов, а имеющиеся в них агрессивные вещества будут растворяться в выпадающем конденсате, вызывая коррозию труб ГПК. Если температура на входе в ГПК будет больше 60 °С, то, во-первых, это приведет к увеличению температуры уходящих газов КУ и снизит экономичность и, во-вторых, увеличит затраты мощности на привод электронасосов рециркуляции конденсата (ЭНР). Поэтому КУ снабжается регулятором температуры конденсата (РТК), поддерживающем его температуру близкой к 60 °С.

На выходе из ГПК температура конденсата составляет 154 °С. Часть его (88 т/ч) отводится на рециркуляцию (точка с), а остальной конденсат (293 т/ч) поступает сверху в деаэрационную колонку деаэратора. В нее же (точка d) поступает конденсат из КУ-2. Снизу в колонку подается перегретый пар из контура НД с температурой 200 °С. При их смешении конденсат нагревается до температуры насыщения (158 °С), из него выделяются растворенные газы, и в деаэраторном баке скапливается деаэрированный конденсат. Он является источником рабочего тела для контуров ВД и НД котла.

Питательными электронасосами ВД (ПЭН) ВД, за которыми давление составляет около 9 МПа, через питательный клапан ПК ВД конденсат подается в экономайзер ВД (ЭВД). Здесь он нагревается примерно до 295 °С и поступает в барабан ВД, в котором поддерживается давление 8,5 МПа и температура 300 °С.

Особенностью вертикального КУ является невозможность организации естественной циркуляции воды в испарителе. Поэтому его снабжают циркуляционными электронасосами (ЦЭН ВД), которые создают непрерывную циркуляцию среды через барабан ВД и испаритель ВД (ИВД), в процессе которой часть воды превращается в пар и скапливается в верхней части барабана ВД. Отсюда пар отводится в пароперегреватель ВД (ППВД), в котором он перегревается и с параметрами 8 МПа, 515 °С направляется на вход паровой турбины.

Питательные насосы НД (ПЭН НД) через питательный клапан ПК НД подают конденсат прямо в испаритель НД (ИНД), который с помощью циркуляционных электронасосов НД (ЦЭН НД) обеспечивают генерацию насыщенного пара в барабане НД. После перегрева в пароперегревателе НД (ППНД) пар с параметрами 0,65 МПа и 200 °С направляется в турбину.

Парогенерирующая способность контура НД существенно меньше, чем контура ВД (из-за остывания газов) и поэтому его паропроизводительность составляет всего 56 т/ч, т.е. примерно 20 % от паропроизводительности контура ВД.

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 2143; Нарушение авторских прав?; Мы поможем в написании вашей работы!