КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные понятия надежности

2. Методы оценки надежности

3. Признаки возникновения отказов

4. Методы испытания на надежность.

Надежность — это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения определяется, в свою очередь, сочетанием таких свойств, как безотказность, долговечность, ремонтопригодность и сохраняемость.

Качественно оценить такое свойство, как надежность нельзя, надежность можно оценить только количественно.

В процессе создания продукции для того, чтобы при эксплуатации изделие было надежным, необходимо:

сформулировать требования к надежности будущего изделия еще на этапе разработки технического задания;

распределить требования к надежности между составными частями и комплектующими элементами будущего изделия;

сравнить надежность различных деталей, элементов, устройств

и систем;

оценить эффективность различных методов повышения надежности;

определить сроки службы и оценить возможные гарантии, а также решить еще целый ряд необходимых задач.

Все это можно сделать только в том случае, если уметь оценивать надежность не качественно, а количественно. Мерой количественной оценки надежности являются количественные показатели. Эти показатели с приемлемой для практики точностью можно оценить либо по результатам эксплуатации готовой продукции, либо путем проведения специальных испытаний на надежность.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Безотказность свойственна объекту в той или иной степени в любом из возможных режимов его существования. Не только в режиме работы объекта, но и зачастую при его хранении и транспортировании.

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Объект может перейти в предельное состояние, оставаясь работоспособным, если, например, его дальнейшее применение по назначению станет недопустимым по требованиям безопасности, экономичности, эффективности и безвредности.

Ремонтопригодность — свойство объекта сохранять и восстанавливать работоспособное состояние путем проведения технического обслуживания или ремонтов.

Сохраняемость — свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию условий и продолжительности хранения и транспортирования на его безотказность, ремонтопригодность и долговечность. Сохраняемость представляют в виде двух составляющих, одна из них проявляется во время хранения, а другая — во время применения объекта после хранения и транспортирования.

Срок сохраняемости — это такая продолжительность пребывания объекта в режимах хранения и транспортирования, при которой изменения их значений показателей безотказности, ремонтопригодности и долговечности объекта, обусловленные его хранением и транспортированием, находятся в допускаемых пределах.

Следует различать сохраняемость объекта до ввода в эксплуатацию и сохраняемость объекта в период эксплуатации (при перерывах в работе).

В зависимости от особенностей и назначения, объекта срок сохраняемости его до ввода в эксплуатацию может включать в себя срок сохраняемости в упаковке или законсервированном виде, срок монтажа и срок хранения на другом упакованном или законсервированном более сложном объекте.

Исправное состояние (исправность) —это состояние объекта, при котором он соответствует всем требованиям нормативно-технической и конструкторской документации.

Неисправное состояние (неисправность) —это состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации.

Работоспособное состояние (работоспособность) — это состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации.

Неработоспособное состояние (неработоспособность) —это состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и конструкторской документации.

Предельное состояние — это состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно.

Данные понятия охватывают основные технические состояния объекта. Каждое их них характеризуется совокупностью значений параметров, описывающих состояние объекта, и качественных признаков, для которых не применяют количественные оценки. Номенклатуру этих параметров и признаков, а также пределы допустимых их изменений устанавливают в нормативно-технической и конструкторской документации на объект.

Переход объекта из одного состояния в другое обычно происходит вследствие повреждения или отказа.

Работоспособный объект в отличие от исправного должен удовлетворять лишь тем требованиям нормативно-технической и конструкторской документации, выполнение которых обеспечивает нормальное применение объекта по назначению. Очевидно, что работоспособный объект может быть неисправным, например, не удовлетворять эстетическим требованиям, если ухудшение внешнего вида объекта не препятствует его применению по назначению.

Для технологических систем под неработоспособным состоянием понимают состояние, при котором значение хотя бы одного параметра и показателя качества изготавливаемой продукции, производительности, материальных и стоимостных затрат на изготовление продукции не соответствует требованиям нормативно-технической, конструкторской и технологической документации.

.В сложных объектах возможно более подробное деление состояний объекта с выделением промежуточных состояний с пониженными уровнями качества функционирования.

Переход объекта в предельное состояние (исчерпание ресурса) влечет за собой временное или окончательное прекращение применения объекта по назначению.

Для неремонтируемых объектов имеет место предельное состояние двух видов. Первый совпадает с неработоспособным состоянием, например, перегорание нити накаливания в электрической лампе, обрыв ременной передачи и т. п. Второй вид предельного состояния обусловлен тем обстоятельством, что начиная с некоторого момента времени дальнейшее применение по назначению пока еще работоспособного объекта согласно определенным критериям оказывается недопустимым в связи с опасностью или вредностью этого использования. Переход неремонтируемого объекта в предельное состояние второго вида происходит раньше возникновения отказа. Переход в предельное состояние второго вида чаще всего связан с износовыми явлениями в неремонтируемых деталях, например, в шестернях передач, резиновых прокладках,, обеспечивающих герметичность и т. п.

Признаками возникновения отказа являются недопустимые изменения признаков работоспособности (выход значений параметров за пределы допуска, нарушение признаков нормальной работы и т. д.).

Следует также различать критерии повреждения, под которым понимают признаки или совокупность признаков неисправного, но работоспособного состояния объекта.

Критерий предельного состояния — признак или совокупности признаков предельного состояния объекта, установленные в нормативно-технической и конструкторской документации.

Повреждение — событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта. В зависимости от целей исследования отказы подразделяют на: независимые и зависимые; внезапные и постепенные; параметрические и функциональные; конструкционные, производственные и эксплуатационные; перемежающие, сбои и др.

Независимым называют отказ объекта, не обусловленный отказом другого объекта, зависимым — отказ объекта, обусловленный отказом другого объекта. "Объектами считаются элементы системы.

Внезапным называют отказ, обусловленный скачкообразным изменением значений одного или нескольких заданных параметров •объекта, характеризующих способность выполнять заданные функции. Постепенным называют отказ, обусловленный постепенным изменением значений одного или нескольких заданных параметров объекта, характеризующих способность выполнять заданные функции. Понятие «внезапный отказ» относительно в том смысле, что при более глубоком проникновении в сущность процессов, связанных с возникновением отказа, может появиться возможность обнаружения таких постепенных изменений в объекте, которые закономерно предшествуют возникновению данного отказа, ранее относившегося к внезапным.

Внезапному отказу не предшествует направленное изменение какого-нибудь из наблюдаемых эксплуатационных параметров объекта, в связи с чем прогнозирование момента возникновения внезапного отказа практически невозможно.

Постепенный отказ характеризуется наличием, по меньшей мере, тенденции или закономерности изменения заданного эксплуатационного параметра объекта за время, предшествующее моменту возникновения отказа. Это обычно позволяет с заданной высокой вероятностью прогнозировать достаточно небольшой интервал времени или наработки, на котором следует ожидать возникновение постепенного отказа.

Конструкционным называют отказ, возникший в результате несовершенства или нарушения установленных правил и норм конструирования объекта.

Производственным называют отказ, возникший в результате несовершенства или нарушения установленного процесса изготовления или ремонта объекта, выполнявшегося на ремонтном предприятии.

Эксплуатационным называется отказ, возникший в результате нарушения установленных правил и условий эксплуатации объекта. Отказы комплектующих элементов также могут быть конструкционными, производственными и эксплуатационными.

Функциональным называется отказ, критерием которого является нарушение одной или нескольких регламентированных функций.

Параметрическим называется отказ, критерием которого является выход значений одного или нескольких параметров за пределы, установленные в нормативно-технической и (или) конструкторской документации.

Некоторые объекты обладают способностью после некоторых отказов самовосстанавливать работоспособное состояние. Отказы такого типа называются самоустраняющимися.

Однократно возникающий самоустраняющийся отказ объекта называют сбоем. Многократно возникающий самоустраняющийся отказ объекта одного и того же характера называют перемежающимся отказом.

Критерий отказа — признак или совокупность признаков неработоспособного состояния объекта, установленные в нормативно-технической и конструкторской документации.

Техническое обслуживание — комплекс операций по поддержанию работоспособного или исправного состояния объекта при использовании по назначению, ожидании, хранении и транспортировании. Техническое обслуживание содержит регламентированные в конструкторской документации операции для поддержания работоспособного или исправного состояния.

Параметры технического обслуживания — количество обслуживающего персонала, количество запасных частей, временные показатели продолжительности ремонтных или подготовительных работ.

Обслуживаемый объект — это объект, для которого проведение технических обслуживании предусмотрено в нормативно-технической и конструкторской документации.

Необслуживаемый объект — объект, для которого проведение технических обслуживании не предусмотрено в нормативно-технической и конструкторской документации.

Ремонт — комплекс операций по восстановлению исправного или работоспособного состояния объектов и восстановлению их ресурсов.

.При разработке объекта предусматривают выполнение или невыполнение технического обслуживания объектов на протяжении срока их службы, т. е. объекты делят на технически обслуживаемые и технически необслуживаемые. При этом некоторые неремонтируемые объекты являются технически обслуживаемыми.

Ремонтируемый объект — это объект, для которого проведение ремонтов предусмотрено в нормативно-технической и конструкторской документации.

Неремонтируемый объект — это объект, для которого проведение ремонтов не предусмотрено в нормативно-технической и конструкторской документации.

Показатель надежности — количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Единичный показатель надежности — показатель надежности, характеризующий одно из свойств, составляющих надежность объекта.

Показатель надежности количественно характеризует, в какой степени конкретному объекту присущи определенные свойства, обеспечивающие его надежность. Показатель надежности может иметь размерность (например, наработка на отказ в часах) или не иметь ее (например, вероятность безотказной работы).

При рассмотрении показателей надежности следует различать: наименование показателя (например, средняя наработка до отказа); числовое значение, которое может изменяться в зависимости от условий эксплуатации объекта; формулировку сущности этой величины; размерность показателя (при ее наличии).

Единичный показатель количественно характеризует только одно свойство надежности объекта. Примеры единичных показателей надежности: наработка на отказ радиоприемника, характеризующая его безотказность; гамма-процентный ресурс автомобиля до капитального ремонта, характеризующий его долговечность; среднее время восстановления работоспособного состояния радиостанции, характеризующее ее пригодность; назначенный срок хранения аккумулятора, характеризующий его сохраняемость.

Комплексный показатель надежности — показатель надежности, характеризующий несколько свойств, составляющих надежность объекта. Комплексный показатель надежности количественно характеризует не менее двух ее основных составляющих, например, безотказность и ремонтопригодность. Примером комплексного показателя надежности является коэффициент готовности, стационарное значение которого чаще всего определяют по формуле

Kr=To/(To+Tв)

где Т0 — наработка на отказ; Тв — среднее время восстановления. Из этой формулы видно, что коэффициент готовности характеризует одновременно два различных свойства объекта — безотказность и ремонтопригодность.

Групповой показатель надежности — показатель надежности, относящийся к совокупности объектов данного типа, вида, марки, модели.

Групповой показатель надежности характеризует надежность совокупности одинаковых объектов. Групповые показатели надежности — средняя наработка до отказа, вероятность безотказной работы, интенсивность отказов, параметр потока отказов, средний

ресурс (срок службы), гамма-процентный ресурс (срок службы), среднее время восстановления, вероятность восстановления работособность объекта, средний срок сохраняемости, гамма-процентный срок сохраняемости. Эти показатели применяют для отработки изделий на надежность: выбора оптимального способа резервирования, рациональной системы технического обслуживания и ремонта, расчета ЗИП и других задач.

Групповые показатели не характеризует надежность отдельного объекта, поэтому в отношении этих показателей объекты нельзя разделить на стандартные и нестандартные по надежности. Например, на невосстанавливаемый объект в стандарте регламентирована средняя наработка до отказа 100 ч. Если один из объектов откажет до истечения 100 ч, то это не значит, что требования стандарта не выполнены, так как данный показатель не распространяется на отдельные объекты. Аналогично, если объект отработал безотказно более 100 ч нельзя утверждать, что данный объект является стандартным по надежности.

Индивидуальный показатель надежности — показатель надежности, относящийся к каждому отдельному объекту.

К индивидуальным показателям надежности относятся: назначенный ресурс (срок службы), назначенный срок хранения, а также установленная безотказная наработка, установленный ресурс (срок службы).

Цель назначенных показателей состоит в недопущении отказов или предельных состояний объекта путем заблаговременного применения объекта по назначению или его хранения.

Установленные показатели надежности позволяют разделить объекты на стандартные и нестандартные по надежности. С этой целью вводят некоторую контрольную границу наработки (суммарной наработки, срока службы), по соблюдению которой судят о выполнении требований нормативно-технической и конструкторской документации по надежности для конкретного объекта. Если до истечения установленной безотказной наработки (установленного ресурса, установленного срока службы) объект перешел в неработоспособное (предельное) состояние, то данный объект считается не стандартным по надежности (при соблюдении правил и условий эксплуатации объекта).

Наработка — продолжительность или объем работы объекта.

-Наработка до отказа — это наработка объекта от начала его эксплуатации до возникновения первого отказа.

Наработка между отказами — это наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа.

Объект может работать непрерывно (за исключением вынужденных перерывов, обусловленных возникновением отказа и ремонтом) или с перерывами, не обусловленными изменением технического состояния объекта. Во втором случае различают непрерывную и суммарную наработку. Наработка может измеряться в единицах времени или объеме выполненной работы (длины, площади, объема, массы и т. д.).

Так, наработка телевизора измеряется в часах в течение времени его работы; наработка угольного комбайна может измеряться либо в метрах пройденной лавы, либо в массе добытого за рабочую смену угля и т. д.

Наработка до отказа рассматривается как для неремонтируемых (невосстанавливаемых), так и для ремонтируемых (восстанавливаемых) объектов.

Наработка между отказами определяется объемом работы объекта от i'-го до (i+l)-ro отказа, где i—l,2,..., п. Эта наработка относится только к восстанавливаемым объектам.

Технический ресурс (ресурс)—наработка объекта от начала его эксплуатации после ремонта определенного вида до перехода в предельное состояние. Технический ресурс представляет запас возможной наработки объекта.

Поскольку средний и капитальный ремонт позволяет частично или полностью восстанавливать ресурс, отсчет наработки, образующей ресурс, возобновляют по окончании такого ремонта, различая в связи с этим доремонтный, межремонтный, послеремонтный и полный (до списания) ресурс.

Срок службы — календарная продолжительность эксплуатации объекта от ее начала и после ремонта определенного вида до перехода в предельное состояние. Аналогично ресурсу выделяют виды срока службы. При этом срок службы измеряют в единицах времени. Соотношение значений ресурса и срока службы одного и того же вида зависит от интенсивности использования объекта. Срок сохраняемости — календарная продолжительность хранения и транспортирования объекта, в течение и после которой сохраняются значения показателей безотказности, долговечности и ремонтопригодности в установленных пределах. Различают сроки сохраняемости: до ввода в эксплуатацию и в период эксплуатации.

Так, срок сохраняемости до ввода в эксплуатацию необходимо учитывать для гидротурбины после изготовления на заводе до ее установки и запуска в эксплуатацию на гидроэлектростанции; срок сохраняемости до ввода в эксплуатацию и в период эксплуатации необходимо учитывать, например, для электрической лампы накаливания, так как она бывает, как правило, включена только определенное время суток.

Время восстановления работоспособного состояния (время восстановления) — продолжительность восстановления работоспособного достояния.

Время восстановления отсчитывается либо непрерывно, если процесс восстановления (ремонта) не прерывается.

ОБЪЕКТЫ

| Невосстанавливаемые | Восстанавливаемые | |||||

| Безопасность | Сохраняемость | Долговечность | Комплексный показатель Кг, Кт.и | Сохраняемость | Долговечность | |

| Безотказность | Ремонтопригодность | |||||

| P(t) | Tp | Р(t) | Tp | |||

| Л(t) | Txp | Ty | W(t) | Tв | Txp | Ty |

| Tcp(t) | Tсл | To | Tcл |

Надежность объекта зависит от большого количества факторов, характер воздействия которых, как правило, является случайным. В связи с этим подавляющее большинство количественных показателей надежности имеют вероятностный характер и дают представление о надежности всей совокупности изделий какого-либо определенного типа, но не позволяют оценить надежность данного конкретного образца.

Тем не менее, с их помощью можно решить целый ряд необходимых вопросов обеспечения и оценки надежности продукции в процессе ее проектирования и производства — сравнить надежность изделий, оценить надежность численно или сравнить с заданным уровнем и т. д.

Испытания на надежность проводят с целью получения необходимой информации о показателях надежности изделий. Они необходимы, так как на стадии проектирования конструктор не располагает нужными априорными сведениями, которые позволили бы заранее определить показатели надежности будущего изделия с достаточно высокой достоверностью. Однако испытания на надежность часто требуют длительного времени и значительных материальных затрат.

В зависимости от характера требований к надежности, сформулированных в техническом задании на вновь разрабатываемые изделия, применяют различные методы проведения испытаний на надежность. Основными из них являются определительные и контрольные.

» Определительные испытания — — испытания, в результате которых определяет числовые значения показателей надежности (например, средняя наработка на отказ — 150 ч).

Контрольные испытания - испытания, в результате которых

устанавливают, что значения показателей надежности испытываемого изделия не ниже (или не выше) некоторого значения с определенной (обычно заданной в техническом задании) вероятностью (например, средняя наработка на отказ не меньше 150 ч с вероятностью 0,9). Такая оценка менее информативна по сравнению с оценкой при определительных испытаниях' но и она часто удовлетворяет практические запросы, а, главное, требует значительно меньших затрат времени и средств на проведение испытаний.

Основными этапами испытаний на надежность как определительных, так и контрольных являются следующие: планирование, организация и проведение испытаний и обработка полученной информации.

^Планирование включает установление правила отбора образцов, определение объема выборки и продолжительности времени испытаний, выбор критериев приемки и браковки.

Организация и проведение испытаний предусматривают регламентацию порядка и условий испытаний, обеспечение порядка и условий при испытаниях, осуществление, контроля за наблюдаемыми параметрами в процессе испытаний, фиксацию отказов, формы учетных документов и т. д

Для определительных и контрольных испытаний значение и объем работ каждого из этапов испытаний неодинаковы.

При определительных испытаниях этап планирования испытаний сравнительно прост и сводится к ориентировочной оценке объема партии и длительности испытаний, которые определяются из ожидаемой надежности и заданной точности оценки. Основной объем работы при определительных испытаниях приходится выполнять на этапе обработки полученной информации. Эта информация является статистической и поэтому для ее обработки необходимо использовать аппарат теории вероятностей и математической статистики.

Для контрольных испытаний этапы планирования и обработки статистической информации одинаково важны.

Обработка данных контрольных испытаний сводится, в основном, к фиксации, анализу и классификации данных по отказам с целью четкого выделения обусловленных заранее «отказных ситуаций», подлежащих сравнению с установленным приемочным числом.

Необходимость математической обработки результатов контрольных испытаний возникает в тех случаях, если:

испытания нельзя провести в запланированном заранее объеме (испытание досрочно прерывается),

за допустимое время выбранный план испытаний не дал определенного эффекта.

Результатом контрольных испытаний на надежность является вывод о соответствии или несоответствии испытываемых изделий заданным требованиям.

Цель определительных испытаний — найти количественные значения показателей надежности испытываемых изделий. При этом получают значения усредненных показателей — средняя наработка на отказ, среднее время восстановления и т. п.,

Однако среднее значение случайной величины не дает достаточно полного о ней представления. Более подробную информацию о надежности можно получить с помощью доверительного интервала, который с заданной доверительной вероятностью накрывает определенный показатель надежности. Например, средняя наработка на отказ находится в доверительном интервале 120 — 150 ч с доверительной вероятностью 0,9.

Определительные испытания в зависимости от плана организации их проведения делятся на следующие основные группы:

NVN — испытания, при которых испытывается N изделий без восстановления отказавших в процессе испытаний до отказа всех N изделий, установленных на испытания;

(V означает, это в процессе испытаний отказавшие изделия не восстанавливаются);

NVT — испытания, при которых испытывается N изделий 'на протяжении времени Т без замены отказавших за это время;

NVr — испытания, при которых испытывается N изделий без восстановления отказавших до появления г отказов;

NRT, NRT — испытания, которые проводятся с восстановлени

ем отказавших изделий. '

Рассмотрим определительные испытания в нормальных условиях для планов N rN и NRf с определением среднего значения показателя надежности.

Испытания по плану NVT ведутся до отказа всех N поставленных на испытания изделий, при этом фиксируется время отказа t\ каждого изделия.

Средняя наработка на отказ определяется как среднеарифметическое

Т=

Среднеквадратическое отклонение Т относительно его среднего значения определяют по следующей зависимости

Используя свойство экспоненциального закона распределения (равенство среднеквадратического отклонения среднему времени работы о(/)=Г), имеем

Откуда

Вероятность возникновения отказа при экспоненциальном законе распределения и продолжительность испытаний связаны между собой следующей зависимостью

откуда

t = -Tln\1-Q(t)].

Применение восстановления позволяет увеличить информативность испытаний без увеличения числа испытуемых изделий. Для этого используется план NRT или NRT.

Средняя наработка на отказ при испытаниях по плану NRT

где t — суммарная наработка испытуемых изделий. Если не учитывать время на восстановление, то

где /г — время фиксации последнего отказа.

Число испытуемых изделий можно определить, используя выражение для определения среднеквадратического значения средней наработки

Последовательные испытания на надежность относятся к категории контрольных и проводятся с целью оценки соответствия фактического уровня надежности изделий требуемому. Планирование и оценка результатов последовательных испытаний на надежность производятся по наработке на отказ (среднему времени безотказной работы) испытываемых изделий. Последовательные испытания на надежность планируются с учетом их возможного усечения (т. е. уменьшения времени проведения) с вынесением решения о соответствии партии изделий установленным требованиям.

Основанием для выбора плана испытаний должны являться: риск поставщика а, риск потребителя р, приемочное значение наработки на отказ (среднего времени безотказной работы) Т0 и браковочное значение наработки на отказ (среднего времени безотказной работы) Т\. При этом вероятность приемки изделий с приемочным уровнем надежности Т0 равна (1—а), а вероятность приемки изделий с браковочным уровнем надежности Т\ равна р.

Значения величин риска поставщика а и риска потребителя р выбираются в зависимости от специфики изделий, 'возможностей промышленности, требований заказчика, особенностей функционирования изделий.

Методика планирования последовательных испытаний на надежность чаще всего предполагает одновременное испытание всех образцов изделий с фиксацией отказов изделий в моменты их возникновения.

Последовательные испытания на надежность заканчиваются вынесением решения о соответствии или несоответствии надежности партии изделий установленным требованиям.

Как контрольные, так и определительные испытания на надежность требуют длительного времени и сопряжены с большими материальными затратами. В целях сокращения временных и натуральных затрат в ряде случаев стремятся проводить ускоренные испытания.

Ускоренными испытаниями на надежность называются испытания, позволяющие оценить требуемые характеристики надежности в более короткие сроки по сравнению со временем, соответствующим определенному уровню показателей надежности. При ускоренных испытаниях на надежность за время испытаний /и можно получить оценку надежности исследуемого изделия в течение времени t непосредственного его использования по назначению, где t>ta.

По своему целевому назначению ускоренные испытания, как и обычные испытания на" надежность, делятся на определительные и контрольные.

В зависимости от способов сокращения времени можно указать следующие основные направления проведения ускоренных,испытаний на надежность:

испытания, при которых режимы работы изделий соответствуют нормальным (эксплуатационным) условиям, а сокращение времени испытаний достигается за счет использования определенных статистических моделей, т. е. за счет более рационального планирования эксперимента;

форсированные испытания с последующим пересчетом результатов для нормальных условий, сокращение времени испытаний достигается интенсификацией процессов разрушения, ведущих к

быстрому исчерпанию ресурса работоспособности и появлению отказов;

комбинированные испытания, при которых используются оба из указанных выше путей.

Ускоренные испытания на надежность являются весьма перспективным направлением развития теории и практики испытаний на надежность.

Вопросы для самоконтроля:

1. Определение надежности, показатели надежности.

2. Виды испытаний продукции на надежность.

3. Дайте определение безотказности, сохраняемости, долговечности, ремонтнопригодности.

4. Какие методы применяются при испытании на надежность.

Литература:

ТЕМА 13. ТЕХНИЧЕСКОЕ И МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ.

1.Единство результатов испытаний.

2. Требования к обеспечению единства испытаний.

3. Оборудование для механических и климатических испытаний.

4. Этапы проведения испытаний. Оформление испытаний.

Под обеспечением единства результатов испытаний принято понимать комплекс научно-технических и организационных мёроприятий, методов и средств, направленных на достижение требуемых точности, воспроизводимости и достоверности результатов испытаний.

При оценке результатов испытаний широко используются показатели точности, достоверности, воспроизводимости, которые являются количественными характеристиками погрешностей результатов испытаний.

В качестве показателей точности данных испытаний чаще всего используются нижняя и верхняя доверительные границы погрешности с указанием вероятности. Границы доверительного интервала — нижняя U» и верхняя Uъ, называемые доверительными границами, учитывают объем и характер разброса результатов оценки случайной величины, определяемой в процессе испытаний. Случайной величиной при этом является, например, результат измерений какого-либо параметра испытываемого устройства (непрерывная случайная величина), число отказов за определенный отрезок времени испытаний (дискретная случайная11 величина).

Доверительные границы вычисляют !таким образом, чтобы

включить значение неизвестного (измеряемого, например, в процесce испытаний) параметра U с определенной достоверностью,

называемой доверительной вероятностью РЛ или коэффициентом статистической надежности.

; Аналитически интервальную оценку можно представить следующим образом:

• Вер. (Ui < U < Uo) = Pд

т. е. истинное значение измеренного параметра U лежит где-то внутри интервала (Utt, UB) с вероятностью Рд.

Воспроизводимость результатов испытаний может зависеть при выборочном контроле партии продукции не только от точности, но и от разброса характеристик образцов, взятых из партии при повторных испытаниях, а также от изменения характеристик продукции во времени, при транспортировании, воздействии внешних факторов и др. В связи с этим в необходимых случаях целесообразно специально оговаривать дополнительные требования к однородности и стабильности характеристик продукции и учитывать эту неоднородность при определении воспроизводимости.

Использование показателей точности, достоверности и воспроизводимости результатов испытаний для различных видов продукции и других категорий испытаний регламентируется НТД на эту продукцию.

Общие положения по обеспечению единства испытаний являются основой эффективного использования испытаний в системах управления качеством продукции и направлены: на устранение недопустимых расхождений в результатах повторных испытаний у поставщика и потребителя; создание условий для взаимного признания результатов испытаний у поставщика и потребителя в кооперированном производстве, внутреннем и международном товарообмене, национальной и международной сертификации продукции, а также на создание условий для сокращения объема повторных испытаний.

Работы по обеспечению единства испытаний проводятся под методическим руководством Госстандарта.

Технической основой обеспечения единства испытаний являются аттестованное испытательное оборудование и поверочные средства измерений, средства аттестации и поверки.

Нормативно-методической основой обеспечения единства испытаний являются:

стандарты «Государственной системы обеспечения единства измерений» (ГСИ);

государственные стандарты и стандарты предприятий на методы испытаний продукции, а также разделы методов испытаний в стандартах и технических условиях на продукцию;

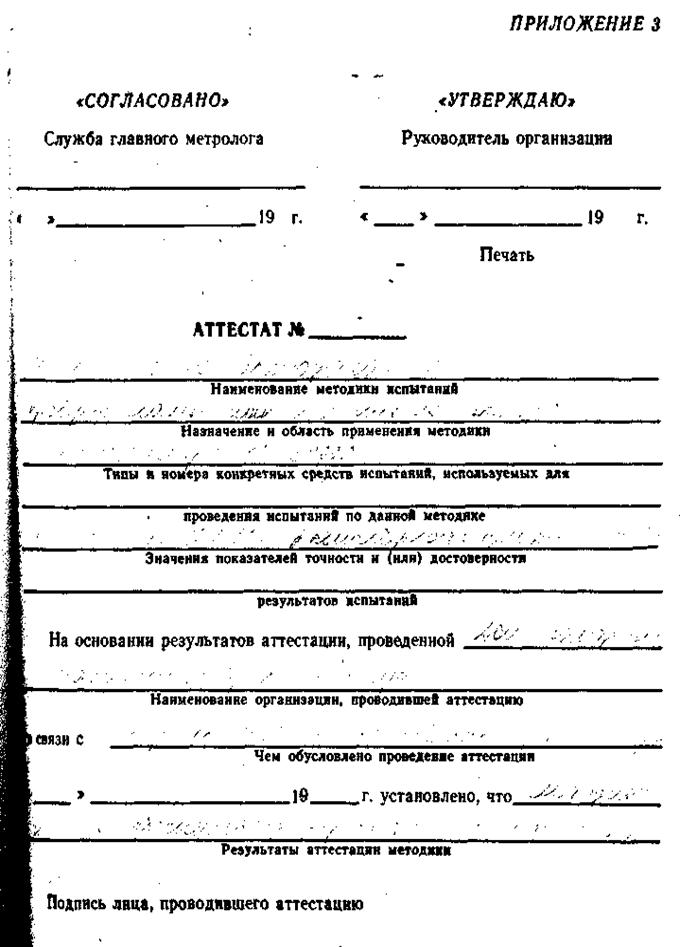

аттестованные методики испытаний продукции;

стандарты ИСО, ЕОКК и др.

Рассмотрим кратко общие требования к обеспечению единства испытаний. Прежде всего необходимо, чтобы допуски и предельные отклонения на параметры и показатели качества испытываемой продукции назначались с учетом возможности обеспечения требуемых точности и достоверности результатов испытаний, нестабильности этих параметров и неоднородности качества продукции. Стабильность параметров и однородность сырья, материалов и полуфабриката, а также технология производства продукции, подлежащей испытаниям, должны обеспечивать, с учетом установленных допусков, требуемую воспроизводимость результатов испытаний. Испытания продукции должны проводиться по программам и аттестованным методикам испытаний на аттестованном испытательном оборудовании и с применением поверенных средств измерений в аттестованных испытательных подразделениях.

Устанавливаемые в методиках показатели и нормы точности средств испытаний, воспроизведения условий испытаний, способы обработки данных испытаний, формы представления результатов испытаний, планы контроля при испытаниях, контрольные нормативы должны быть унифицированы и соответствовать установленным требованиям.

Аттестованная методика испытаний продукции должна гарантировать получение результатов испытаний с требуемыми точностными характеристиками.

Аттестованное испытательное оборудование должно обеспечивать воспроизведение необходимых условий испытаний с нормированной точностью.

Методы и средства метрологического обеспечения испытаний г и контроля качества продукции, включая измерения параметров продукции, воздействующих факторов, испытательного оборудования и режимов испытаний, должны обеспечивать получение результатов испытаний с требуемой точностью и достоверностью.

Аттестация испытательных организаций и подразделений должна удостоверить, что компетентность персонала подразделения, его техническая база и структура обеспечивают проведение испытаний в полном соответствии с требованиями НТД. В стандартах на методы испытаний и в разделах «Методы испытаний» стандартов и технических условий на продукцию должны быть указаны виды испытаний, для которых устанавливается данный метод испытаний. Они должны регламентировать следующие требования:

нормы точности результатов испытаний;

нормы воспроизводимости результатов испытаний;

достоверность контроля при испытаниях;

способы отбора проб или образцов для испытаний;

планы испытаний;

правила принятия решений при контрольных испытаниях;

.

Механические испытания служат для определения механических свойств материалов и изделий.

В зависимости от воспроизводимых, воздействующих факторов группы и вида функциональных испытаний оборудование для механических испытаний можно классифицировать следующим образом:

машины для статических испытаний: машины для испытаний на растяжение, на сжатие (прессы), на кручение, универсальные для испытания на растяжение, изгиб, срез, сжатие;

оборудование для испытаний на удар и постоянное ускорение: копры маятниковые, копры с подающей платформой, устройства ударные, центрифуги, устройства линейного ускорения, платформы сейсмические;

вибростенды для испытаний при синусоидальных колебаниях: механические, гидравлические, пневматические, электрогидравлические, электромагнитные и электродинамические, пьезоэлектрические и.магнитострикционные;

оборудование для испытаний при воздействии качки, наклона и тряски: стенд транспортной тряски, стенды для испытаний на воздействие качки и наклонов;

оборудование испытательное для комбинированных механических испытаний: оборудование для испытаний при воздействии двух механических факторов и более двух механических факторов.

Средства испытаний, контроля и измерений при испытаниях изделий на воздействие механических факторов должны обеспечивать возможность выполнения следующих требований:

приложение к объекту испытаний нагрузок с точностью, указанной в НТД, при условии надежного крепления объекта испытаний к стенду (приспособлении, передающих нагрузку к объекту испытаний);

имитацию нагрузок, установленных в НТД, во всем диапазоне их изменения с учетом установленных запасов;

требуемое время нагружения, выдержки под нагрузкой и возможность регулирования нагрузок;

воспроизведение и поддержание (либо отключение при возникновении ситуации) режимов нагружения;

измерение деформаций, перемещений или других необходимых параметров с требуемой точностью;

установку (закрепление) датчиков и средств измерений на объектах испытаний и при необходимости на стенде;

Испытания на воздействие климатических факторов проводят для проверки работоспособности и сохранения внешнего вида изделий в пределах, установленных в НТД, в условиях или после воздействия климатических факторов.

Изделия испытывают, как правило, в искусственно создаваемых условиях с помощью специального оборудования, а при невозможности создания требуемых условий изделия испытывают в реальных условиях эксплуатации — на полигонах, климатических станциях.

Если составные части изделия при эксплуатации находятся в неодинаковых условиях, их испытывают раздельно в соответствии с условиями эксплуатации каждой составной части. «В зависимости от воспроизводимых воздействующих факторов и вида функциональных испытаний испытательное оборудование для испытаний на воздействие климатических факторов можно классифицировать следующим образом:

оборудование для испытаний на воздействие атмосферного давления: камеры избыточного атмосферного давления, камеры пониженного атмосферного давления, камеры бароудара;

оборудование для испытаний на воздействие температур: камера тепла, камера холода, камеры тепла и холода, камеры термоциркулирования;

оборудование для испытаний на воздействие влажности, осадков: камеры повышенной относительной влажности, камеры пониженной относительной влажности, камеры влажности, камеры соляного тумана, камеры дождя

оборудование для испытаний на воздействие песка, пыли: камеры песка и пыли;

оборудование для комбинированных климатических испытаний: оборудование, воспроизводящее два и более климатических фактора.

Применяемые средства испытаний, контроля и измерений должны иметь характеристики, соответствующие требованиям НТД на изделие, испытательные режимы и необходимую точность измерения создаваемых режимов и контролируемых параметров изделия. Годность указанных средств должна быть подтверждена сопроводительными документами или клеймами. Они должны быть аттестованы или проверены в установленном порядке.

Средства испытаний должны быть снабжены устройствами, исключающими возможность выхода их из строя из-за ошибок операторов, а также защищающими испытуемое изделие от появления наводок и помех от внешней сети электропитания.

Последовательность подготовки и проведения испытаний можно представить в виде следующих основных этапов:

составление годовых и квартальных планов проведения испытаний;

разработка программы испытаний;

подготовка имеющегося, а при необходимости проектирование и изготовление средств испытаний (оборудования и средств измерений);

аттестация испытательного оборудования, включая поверку средств измерений;

разработка методики (методик) испытаний и их аттестация;

отбор образцов для испытаний;

проведение испытаний в соответствии с программой и методикой испытаний, с регистрацией значений характеристик условий испытаний и характеристик свойств испытываемых образцов, а также определение их погрешностей;

исследование, при необходимости, испытанных образцов окончания испытаний с регистрацией значений характеристик определением их погрешностей;

обработка данных испытаний, включая оценку полноты, точности и достоверности;

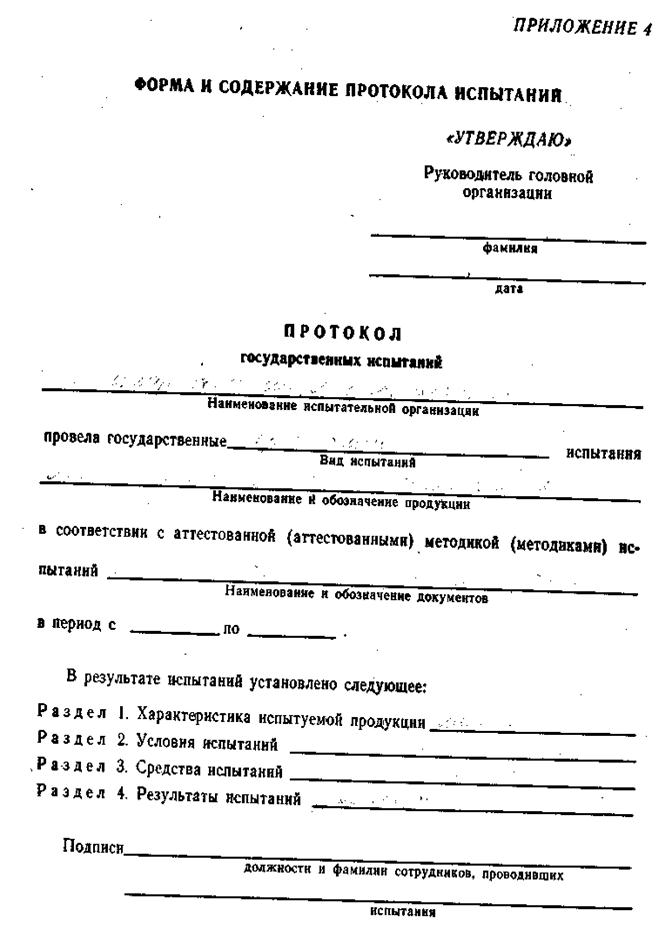

принятие решений по результатам испытаний и об использовании образцов, оформление результатов испытаний в виде протокола, а также других материалов.

Первым этапом подготовки испытаний является планирование.Основным документом, устанавливающим сроки проведения испытаний по закрепленным видам продукции является план-график испытаний, в котором указываются вид испытаний наименование продукции и адрес предприятия-изготовителя, срок представления образцов на испытания, орган Госстандарта, участвующий в отборе образцов (проб) для испытаний, сроки проведения испытаний и выдачи заключения с рекомендацией о принятии соответствующих решений.,

При планировании работ по созданию продукции следует предусматривать на ранних стадиях разработки новых видов продукции исследовательские и доводочные стендовые испытания.

Основным рабочим документом для проведения испытаний конкретной продукции является программа испытаний. Программа испытаний это

организационно-методический документ, "обязательныйныи к выполнению, в котором устанавливается объект, цели, задачи испытания продукции, виды и последовательность проверяемых параметров и показателей, сроки их проведения, методы испытаний, государственные стандарты или другая НТД на методы испытаний и требования техники безопасности и охраны окружающей среды. Программа испытаний разрабатывается, как правило, для каждой категории испытаний отдельно, с учетом условий и технического обеспечения их проведения. ' Программа испытаний в общем случае содержит следующие разделы: общие положения; область применения и назначения; последовательность испытаний; номенклатура определяемых характеристик (показателей), технических требований к продукции; общие условия испытаний.) Успех испытаний в значительной мере зависит от наличия испытательного оборудования и средств измерений. В зависимости от области применения испытательное оборудование подразделяется на общепромышленное, отраслевое и специальное (оборудование, изготовленное в единичных экземплярах, и оборудование, предназначенное для испытаний продукции, выпускаемой только на данном предприятии). При необходимости заблаговременно проектируют и изготавливают недостающее оборудование — отраслевое и специальное испытательное оборудование и стенды для конкретного вида продукции.

.

Поверка средств измерений — это совокупность действий, выполняемых для определения и оценки погрешности средств измерений с целью выяснить, соответствуют ли точностные характеристики регламентированным значениям и пригодно ли средство измерений к применению.

Различают государственную и ведомственную поверку.

Государственную поверку осуществляют территориальные органы Госстандарта — его метрологические институты, центры стандартизации и метрологии, лаборатории госнадзора за стандартами и измерительной техникой.

Ведомственную поверку средств измерений проводят метрологические службы предприятий (организаций).

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 3268; Нарушение авторских прав?; Мы поможем в написании вашей работы!