КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поведение составляющих чугуна при продувке

|

|

|

|

Все примеси в процессе продувки кислородам окисляются одновременно, но скорости их окисления различны: с наибольшей скоростью протекают реакции, максимально удаленные от равновесия. Мерой отклонения реакции от равновесия в общем случае является нестандартное изменение изобарно-изотермического потенциала  , которое тем больше, чем выше химическое сродство элемента к кислороду в стандартных условиях. В начальный момент рафинирования с наибольшей скоростью окисляются примеси, имеющие максимальное химическое сродство к кислороду в стандартных условиях. Другие примеси окисляются одновременно, но с меньшими различными скоростями, в соответствии с химическим сродством к кислороду.

, которое тем больше, чем выше химическое сродство элемента к кислороду в стандартных условиях. В начальный момент рафинирования с наибольшей скоростью окисляются примеси, имеющие максимальное химическое сродство к кислороду в стандартных условиях. Другие примеси окисляются одновременно, но с меньшими различными скоростями, в соответствии с химическим сродством к кислороду.

По ходу рафинирования концентрация в металле примеси, которая имеет максимальное химическое сродство к кислороду (например, кремний), быстро снижается, что приводит к уменьшению  , снижению скорости окисления и, наконец, полному прекращению реакции. В дальнейшем поступающий в ванну кислород на эту реакцию больше не расходуется, а расходуется на другие реакции, одна из которых начинает играть ведущую роль.

, снижению скорости окисления и, наконец, полному прекращению реакции. В дальнейшем поступающий в ванну кислород на эту реакцию больше не расходуется, а расходуется на другие реакции, одна из которых начинает играть ведущую роль.

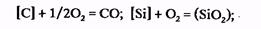

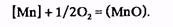

Реакции окисления. В течение продувки за счет подаваемого в конвертер кислорода окисляется избыточный углерод, а также кремний, большая часть марганца и некоторое количество железа. Окисление примесей жидкого чугуна — углерода, кремния и марганца можно представить следующими итоговыми реакциями:

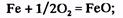

За счет непосредственного взаимодействия с газообразным кислородом окисляется лишь незначительная часть примесей. Окисление большей части примесей протекает по более сложной схеме:

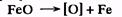

— первоначально в зоне контакта кислородной струи с металлом окисляется железо  его окисление объясняется тем, что концентрация железа в несколько десятков раз больше концентрации других элементов, и поэтому с вдуваемым кислородом прежде всего контактируют атомы железа. Образующийся оксид FеО растворяется частично в металле

его окисление объясняется тем, что концентрация железа в несколько десятков раз больше концентрации других элементов, и поэтому с вдуваемым кислородом прежде всего контактируют атомы железа. Образующийся оксид FеО растворяется частично в металле  и частично в шлаке

и частично в шлаке  .

.

- за счет этого растворенного в металле и шлаке кислорода окисляются прочие составляющие жидкого чугуна.

Таким образом, при продувке в конвертере характерно прямое окисление железа в зоне контакта кислородной струи с металлом (в первичной реакционной зоне) и окисление прочих составляющих металла за счет вторичных реакций на границе с первичной реакционной зоной и в остальном объеме ванны.

Окисление кремния и марганца, так же как и углерода, начинается с момента подачи кислорода, причем весь кремний и большая часть марганца выгорают в первые минуты продувки. Более быстрое их окисление по сравнению c углеродом объясняется различием в химическом сродстве разных элементов к кислороду при различных температурах.

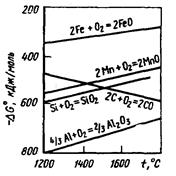

На рис. 7.7 приведена зависимость химического сродства ряда элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение ΔG. Из рис. 7.7 следует, что при температурах ниже 1450-1500 °С кремний и марганец обладают более высоким сродством к кислороду, чем углерод; при более же высоких температурах сродство углерода к кислороду превышает сродство марганца и кремния. В соответствии с этим марганец и кремний окисляются в начале продувки, когда температура в конвертере сравнительно невысока.

На рис. 7.7 приведена зависимость химического сродства ряда элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение ΔG. Из рис. 7.7 следует, что при температурах ниже 1450-1500 °С кремний и марганец обладают более высоким сродством к кислороду, чем углерод; при более же высоких температурах сродство углерода к кислороду превышает сродство марганца и кремния. В соответствии с этим марганец и кремний окисляются в начале продувки, когда температура в конвертере сравнительно невысока.

Рис. 7.7. Химическое сродство элементов к кислороду при различных температурах

Окисление кремния заканчивается в первые 3—5 мин продувки и в дальнейшем по ходу плавки жидкий металл кремния не содержит. Реакция окисления кремния протекает до его полного израсходования и является необратимой, поскольку продукт окисления — кислотный оксид SiO2, связывается в основном шлаке в прочное соединение 2СаО•SiO2.

Интенсивное окисление марганца наблюдается в начале продувки, когда при низких температурах его химическое сродство к кислороду велико; к 3—5 мин продувки окисляется около 70% марганца, содержащегося в чугуне.

Рис. 7.8. Изменение состава металла (а) и шлака (б) по ходу продувки в кислородном конвертере

Марганец восстанавливается из шлака; в конце продувки, когда вследствие усиливающегося окисления железа содержание оксидов железа в шлаке возрастает. Конечное содержание обычно находится в пределах от 0,2—0,3 до 0,03—0,05 %, нижний предел— при переработке маломарганцовистых чугунов.

Окисление углерода в кислородном конвертере происходит преимущественно до СО; до СО2 окисляется около 10% углерода, содержащегося в чугуне. В начале продувки скорость окисления углерода невелика (0,1—0,15 %/мин), поскольку много кислорода расходуется на окисление кремния и марганца, имеющих высокое химическое сродство к кислороду при низких температурах. В дальнейшем, вследствие повышения сродства углерода к кислороду при росте температуры и уменьшения расхода кислорода на окисление марганца и кремния, скорость окисления углерода возрастает и затем остается в течение длительного времени почти постоянной. В этот период весь вдуваемый кислород идет на окисление углерода, и достигаемая скорость (до 0,5 %/мин) обезуглероживания определяется интенсивностью подачи кислорода. В конце продувки скорость обезуглероживания вновь снижается потому, что в металле остается мало углерода.

Роль реакции обезуглероживания велика: окисление углерода дает большую часть тепла для нагрева ванны; длительность окисления углерода определяет длительность продувки; выделяющиеся пузыри СО обеспечивают6

- перемешивание ванны, благодаря чему выравниваются состав и температура;

-ускоряется нагрев металла;

- вследствие перемешивания металла и шлака ускоряются дефосфорация и десульфурация;

- с пузырями СО удаляются растворенные в металле вредные газы — водород и азот;

- пузыри СО вспенивают ванну, благодаря чему могут возникать выбросы.

Дефосфорация. Основными источниками попадания фосфора в конвертер являются жидкий чугун, а также стальной лом. Для успешного протекания экзотермической реакции удаления из металла в шлак фосфора:

необходимы повышенные основность и окисленность шлака и невысокая температура.

В конвертере с верхней продувкой создаются благоприятные условия для удаления фосфора:

быстрое формирование основных шлаков с высокой окислен-ностью (высоким содержанием оксидов железа) и неплохое перемешивание металла со шлаком.

Поскольку реакция удаления фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при сравнительно низкой температуре.

Конечное содержание фосфора в металле зависит от количества шлака и полноты протекания реакции дефосфорации, которую обычно характеризуют величиной коэффициента распределения фосфора между шлаком и металлом (Р2О5)/[Р]. Эта величина в условиях кислородно-конвертерного процесса изменяется от 40 до 100—120 и в этих пределах обычно тем выше, чем выше основность и окисленность шлака и чем ниже температура металла в конце продувки. Кроме того, повышению значения (Р2О5)/[Р] способствует улучшение перемешивания металла со шлаком, что достигается при снижении вязкости шлака и при более раннем шлакообразовании, поскольку в этом случае увеличивается продолжительность контакта металла со шлаком. Целесообразно также увеличение количества шлака, поскольку при одной и той же достигнутой величине коэффициента распределения количество фосфора, перешедшего в шлак, будет тем больше, чем больше масса шлака.

Обычно при содержании фосфора в чугуне менее 0,15— 0,20 % металл в конце продувки содержит 0,02—0,04 % фосфора; степень дефосфорации достигает 75—90 %.

Десульфурация. Сера поступает в кислородный конвертер с жидким чугуном, стальным ломом, шлаком из заливочного ковша с известью. Чугун может содержать до 0,035—0,5 % S.

В процессе продувки немного серы (5—10 %) окисляется кислородом дутья и удаляется в виде SO2 c отходящими газами. Остальная сера распределяется между шлаком и металлом. Для успешного удаления серы необходимы высокая основность шлака и низкое содержание в нем окислов железа. Конвертерный шлак содержит значительное количество FеО (8—20 % и более), поэтому десульфурация получает ограниченное развитие. Степень десульфурации обычно не превышает 30 %, а коэффициент распределения серы между шлаком и металлом невелик (от 2 до 6).

В реальных условиях конвертерной плавки десульфурацию стали проводят на установках внепечной обработки стали путем вдувания порошкообразных десульфураторов в ковш после выпуска в него металла из конвертера.

Шлаковый режим. Основные источники шлакообразования служат:

- загружаемая в конвертер известь (СаО);

- продукты окисления составляющих чугуна ( , МпО, FеО, Fе2О3, Р2О5);

, МпО, FеО, Fе2О3, Р2О5);

- оксиды растворяющейся футеровки (СаО, Мg О);

- миксерный шлак ( , СаО, МпО, МgО, FеО, А12О3, S);

, СаО, МпО, МgО, FеО, А12О3, S);

- оксиды железа из ржавчины стального лома и составляющие флюсов.

Флюсом служит:

- плавиковый шпат или флюоритовые руды (СаF2), вносящие СаF2 и немного  ;

;

- боксит (А12О3,  , Fе2О3);

, Fе2О3);

- железная руда или агломерат или окатыши, вносящие оксиды железа и немного  и А12О3;

и А12О3;

- различные отходы производств.

Формирование основного шлака сводится к растворению загружаемой в конвертер кусковой извести в образующейся с первых секунд продувки жидкой шлаковой фазе — продуктах окисления составляющих чугуна ( , МпО, FеО). Известь тугоплавка (температура плавления СаО составляет 2570 °С), поэтому для ее растворения необходимо взаимодействие СаО с окислами окружающей шлаковой фазы с образованием легкоплавких химических соединений, которые расплавлялись бы при температурах конвертерной ванны.

, МпО, FеО). Известь тугоплавка (температура плавления СаО составляет 2570 °С), поэтому для ее растворения необходимо взаимодействие СаО с окислами окружающей шлаковой фазы с образованием легкоплавких химических соединений, которые расплавлялись бы при температурах конвертерной ванны.

Практика показала, что без принятия специальных мер растворение извести происходит медленно. Это объясняется тем, что в образующейся в первые секунды продувки шлаковой фазе содержится большое количество  и, реагируя с этим оксидом, куски извести покрываются тугоплавкой оболочкой из двухкалышевого силиката 2СаО •

и, реагируя с этим оксидом, куски извести покрываются тугоплавкой оболочкой из двухкалышевого силиката 2СаО •  (температура плавления 2130 °С), препятствующей дальнейшему растворению. Поэтому необходимо добавлять компоненты, понижающие температуру плавления этого силиката, а также самой извести.

(температура плавления 2130 °С), препятствующей дальнейшему растворению. Поэтому необходимо добавлять компоненты, понижающие температуру плавления этого силиката, а также самой извести.

Наиболее эффективны в этом отношении СаF2 и оксиды железа, в несколько меньшей степени МпО. С учетом изложеного в конвертер в начале продувки обычно присаживают плавиковый шпат (СаF2), а обогащение шлака окислами железа достигают, начиная продувку при повышенном положении фурмы, и иногда за счет присадок железной руды, агломерата, окатышей, боксита.

Общий расход извести составляет 6-8% от массы плавки; его определяют расчетом так, чтобы обеспечивалась требуемая основность шлака (СаО/ = 2,7-3,6). Расход плавикового шпата составляет 0,15—0,3 % и иногда более.

= 2,7-3,6). Расход плавикового шпата составляет 0,15—0,3 % и иногда более.

В результате растворения извести содержание СаО в шлаке возрастает, а содержание  , МпО и FеО снижается. Заметно уменьшается содержание FеО в период наиболее интенсивного окисления углерода (середина продувки), когда сильное развитие получает реакция окисления углерода за счет окислов железа шлака. В конце продувки, когда углерода в металле мало, начинает окисляться железо и содержание FеО в шлаках возрастает, причем тем значительнее, чем до более низкого содержания углерода в металле ведут продувку.

, МпО и FеО снижается. Заметно уменьшается содержание FеО в период наиболее интенсивного окисления углерода (середина продувки), когда сильное развитие получает реакция окисления углерода за счет окислов железа шлака. В конце продувки, когда углерода в металле мало, начинает окисляться железо и содержание FеО в шлаках возрастает, причем тем значительнее, чем до более низкого содержания углерода в металле ведут продувку.

Состав конечного шлака следующий: 43-52 % СаО; 14-22 %  ; 8-25% FеО; 2-6% Fе2О 3; 3-12% МпО; 3-7% А12О3; 1,5-4% МgО; 0,5-4,0% Р2O5; < 3 % СаF2; < 1 % СаS. Соотношение между содержанием СаО и

; 8-25% FеО; 2-6% Fе2О 3; 3-12% МпО; 3-7% А12О3; 1,5-4% МgО; 0,5-4,0% Р2O5; < 3 % СаF2; < 1 % СаS. Соотношение между содержанием СаО и  определяется основностью шлака, которой задаются и которую регулируют, изменяя расход извести. Количество оксидов железа, как отмечалось, будет тем выше, чем ниже содержание углерода в металле в конце продувки.

определяется основностью шлака, которой задаются и которую регулируют, изменяя расход извести. Количество оксидов железа, как отмечалось, будет тем выше, чем ниже содержание углерода в металле в конце продувки.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 576; Нарушение авторских прав?; Мы поможем в написании вашей работы!