КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы защиты металлов от коррозии. Пассивные, активные способы

|

|

|

|

В связи с тем, что коррозия - естественный процесс, обусловленный термодинамической нестойкостью металлов в эксплуатационных условиях, срок службы металлических изделий часто бывает относительно коротким. Продлить его можно в основном четырьмя способами, которые широко используются в практике:

- изоляция поверхности металлических изделий от агрессивной среды;

- воздействие на металл с целью повышения его коррозионной устойчивости;

- воздействие на окружающую среду с целью снижения ее агрессивности;

- поддержание такого энергетического состояния металла, при котором окисление его термодинамически невозможно или сильно заторможено.

Первый способ носит название пассивной защиты. К нему относятся следующие методы:

1. Нанесение на поверхность металла слоя химически инертного относительно металла и агрессивной среды вещества с высокими диэлектрическими свойствами. Этот метод является наиболее распространенным. Он предполагает использование различного рода мастик, красок, лаков, эмалей и пластмасс, жидких в момент нанесения, а затем образующих твердую пленку, которая обладает прочным сцеплением (адгезией) с поверхностью металла. К этому методу следует отнести также и специальные методы укладки, часто используемые для защиты подземных сооружений на территории городов и заводов (например, коллекторная прокладка, при которой подземные трубопроводы располагают в специальных каналах, изолирующим слоем в данном случае является воздушный зазор между стенкой трубопровода и каналом).

2. Обработка изделий специальными окислителями, в результате которой на поверхности металла образуется слой малорастворимых продуктов коррозии. Примером может служить образование нерастворимых фосфатов на поверхности стальных изделий (фосфатирование) или окиси алюминия на изделиях из алюминиевых сплавов.

3. Нанесение на изделия из малостойкого металла тонкого слоя другого металла, обладающего меньшей скоростью коррозии в данной среде (например, оцинкование, хромирование или никелирование стальных изделий).

4. Обработка металлических изделий растворами окислителей (пассиваторов) для перевода поверхностного слоя металла из активного состояния в пассивное, при котором резко уменьшается переход ионов металла в раствор и тем самым снижается интенсивность коррозионного процесса.

Второй способ защиты - введение в металл компонентов, повышающих его коррозионную стойкость в данных условиях, или удаление вредных примесей, ускоряющих коррозию. Он применяется на стадии изготовления металла, а также при термической и механической обработке металлических деталей. Общую теорию коррозионного легирования предложил Н. Д. Томашов. Во многих случаях легирование металла, мало склонного к пассивации, металлом, легко пассивируемым в данной среде, приводит к образованию сплава, обладающего той же (или почти той же) пассивируемостью, что и легирующий металл. Таким путем получены многочисленные коррозионностойкие сплавы, например нержавеющие стали, легированные хромом и никелем.

Третий способ защиты предусматривает дезактивационную обработку агрессивной среды путем введения ингибиторов (замедлителей) коррозии. Действие ингибиторов сводится в основном к адсорбции на поверхности металла молекул или ионов ингибитора, тормозящих коррозию. К этому способу можно отнести и удаление агрессивных компонентов из состава коррозионной среды (деаэрации водных растворов, очистка воздуха от примесей и осушка его).

Обработкой коррозионной среды различными ядохимикатами достигается значительное снижение интенсивности деятельности микроорганизмов, что уменьшает опасность биокоррозии металлов.

При борьбе с подземной коррозией осуществляется обработка агрессивного грунта с целью его гидрофобизации (несмачиваемости водой), нейтрализации и частичной замены на менее агрессивный грунт или специальную засыпку. Последнее мероприятие может быть квалифицировано также как изоляция металла от прямого воздействия среды.

Четвертый способ носит название активной защиты. К нему относятся следующие методы:

1. Постоянная катодная поляризация изделия, эксплуатирующегося в среде с достаточно большой электропроводностью. Такая поляризация, осуществляемая от внешнего источника электрической энергии, носит название катодной защиты. В некоторых случаях катодная поляризация может осуществляться не постоянно, а периодически, что дает ощутимый экономический эффект. При катодной защите изделию сообщается настолько отрицательный электрический потенциал, что окисление металла становится термодинамически невозможным.

2. Катодная поляризация, вызванная электрическим контактом изделия с металлом, обладающим более отрицательным электродным потенциалом, например стального изделия с магниевой отливкой. Более электроотрицательный металл в среде с достаточно высокой электропроводностью подвергается окислению, а следовательно, разрушается. Его следует периодически заменять. Такой металл называется протектором, а метод - протекторной защитой.

К этому методу можно отнести мероприятия по борьбе с блуждающими токами, которые ведутся по двум основным направлениям: предупреждение или уменьшение возможности возникновения блуждающих токов на самом источнике тока и проведение специальных работ на защищаемом подземном сооружении. Мероприятия первого направления - обязательная, но только начальная мера. Независимо от их результатов следует проводить работы по защите самих подземных сооружений, к которым относятся использование высокоизолирующих совершенных покрытий, устройство электрических экранов, установка изолирующих соединений (фланцев) на трубопроводах, укладка трубопроводов в подземных коллекторах и каналах, электродренажная защита, катодная поляризация и др.

3. Анодная поляризация, которая в некоторых случаях способствует поддержанию пассивного состояния металла в средах, не пассивирующих металл и являющихся весьма агрессивными.

К способам защиты от коррозии часто относят использование неметаллических материалов, обладающих высокой химической стойкостью (асбоцемента, бетона, керамики, стекла, пластмассы и т. д.). Однако изготовление изделий из других материалов не может рассматриваться как способ защиты от коррозии — где нет металла, там нет и коррозии его.

Принципиальная схема катодной защиты показана на рисунке 11.

|

Рисунок 11 Принципиальная схема катодной защиты

Источником постоянного тока является станция катодной зашиты 3, где с помощью выпрямителей переменный ток от вдольтрассовой ЛЭП 1, поступающий через трансформаторный пункт 2, преобразуется в постоянный. Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

Механизм действия катодной защиты (рисунок 12) аналогичен процессу электролиза.

|

Рисунок 12 Механизм действия катодной защиты

Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении "анодное заземление - источник тока - защищаемое сооружение". Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Исследованиями установлено, что минимальный защитный потенциал стальных сооружений уложенных в песчаных и глинистых грунтах, изменяется от - 0,72 до - 1,1 В по медносульфатному электроду сравнения (МСЭ). Однако стальные подземные сооружения становятся защищенными на 80 - 90 % уже в том случае, когда их потенциал равен - 0,85 В. Эта величина принята в качестве минимального защитного потенциала, который необходимо поддерживать на защищаемом сооружении.

Минимальный защитный потенциал должен поддерживаться на границе зоны действия станции катодной защиты (СКЗ). Так как величина защитного потенциала убывает с удалением от точки подключения СКЗ (точка дренажа), то максимальный защитный потенциал имеет место в точке дренажа. С тем, чтобы предотвратить разрушение и отслаивание изоляционного покрытия вследствие выделения газообразного водорода максимальная величина защитного потенциала ограничена: для стального сооружения с битумной изоляцией она составляет, например, — 1,1 В по МСЭ. В случае, когда сооружение не имеет защитного покрытия, максимальная величина защитного потенциала не регламентируется.

Анодное заземление.

К анодному заземлению предъявляется ряд требований:

- минимальное переходное сопротивление растеканию тока;

- наименьшие габаритные размеры;

- наиболее долговечный и недефицитный материал;

- простота установки;

- длительность службы при минимальных восстановительных работах;

- наименьшая стоимость.

Принципиально заземлитель может быть изготовлен из любого материала (металла, графита, угля и т.д.), но наибольшее распространение получили заземлители из черных металлов, особенно из стали. Это объясняется тем, что в практических условиях почти всегда можно найти старые трубы, рельсы, уголки и т.п. и использовать их для анодных заземлений. Заземлители из черного металла сравнительно быстро разрушаются проходящим током за счет высокого электрохимического эквивалента (9-10 кг/A год), но форма и механическая порочность этих изделий обычно позволяют легко устанавливать их в почву. Для снижения потерь металла анодные заземления устанавливают в неагрессивные электропроводящие засыпки из измельченной и утрамбованной коксовой или угольной крошки. В некоторых случаях применяют отходы электродного производства – графитовую крошку и шлак. Стекание электрического тока в грунт с прессованной коксовой засыпки не вызывает растворение поверхности засыпки.

Характер электрохимических процессов, протекающих на поверхности анодного заземлителя, зависит от количества влаги в приэлектродном слое заземлителя, определяемого влажности грунтов. В засыпке не должно быть свободного почвенного электролита. В противном случае на поверхности заземлителя появляется ток ионной проводимости и стальной электрод начинает усиленно разрушаться (рисунок 13), по этой причине в грунтах повышенной влажности применение коксовой засыпки неэффективно. Здесь стальные электроды разрушаются с той же скоростью, что и без засыпки.

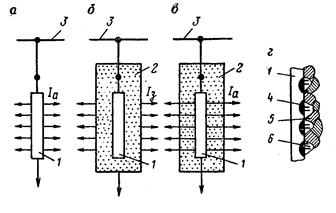

Рисунок 13 Схема растекания тока на одиночном вертикальном анодном заземлителе, установленном в грунте (а), засыпку в маловлажном грунте (б), грунт насыщенной влажности (в) и образование очагов коррозии заземлителя (г)

1- заземлитель; 2- засыпка; 3- соединительный токопровод; 4- коррозионные повреждения заземлителя; 5- частицы засыпки; 6- почвенный электролит

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 4753; Нарушение авторских прав?; Мы поможем в написании вашей работы!