КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контактные слои для нанотехнологии

Одним из основных вопросов при формировании контактных слоев в настоящее время является уменьшение количества потребляемого из подложки кремния, которое вытекает из необходимости контактов к мелко залегающим p-n-переходам. В связи с этим в качестве возможного материала для контактных слоев ИС нанометрового диапазона широко рассматривается NiSi. Для формирование слоя NiSi требуется, например, на 20% меньше кремния, чем для формирования слоя CoSi2. Основным препятствием на пути внедрения данного материала является его термическая нестабильность: при температуре >700оС происходит переход низкоомной фазы NiSi в высокоомную NiSi2. Поэтому не следует исключать возможность возвращения дисилицидов титана и кобальта в качестве материала контактных слоев. Эти материалы активно применяются в ИС нескольких поколений. Считается, что они имеют ряд недостатков, которые не позволяют их использовать для технологических норм <100 нм. В последнее время предпринимаются усилия, направленные на усовершенствование традиционных процессов формирования контактных слоев на основе дисилицидов титана и кобальта.

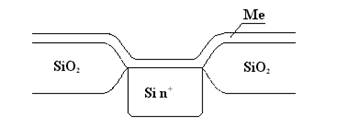

В первые годы появления многослойных систем металлизации в качестве материала контактных слоев использовался широкий спектр силицидов тугоплавких и полублагородных металлов. Однако наиболее перспективным материалом является TiSi2, который обладает низким удельным сопротивлением в термодинамически стабильной фазе С54 (~15 мкОм*см) и высокой термостабильностью. Для изготовления контактных слоев широкое распространение получил самосовмещенный силицидный, так называемый “салицидный”, процесс (рис. 1). Заключается он в следующем: на всю поверхность ИС напыляется металлическая пленка. После чего проводится первый (низкотемпературный) отжиг при температуре ~600-650оС. При этом осажденный металл реагирует с поверхностью Si на затворе, истоке и стоке до образования силицидных пленок. Взаимодействия металла с SiO2 при этих условиях не происходит. Затем проводится химическое жидкостное селективное травление металла на изоляторе относительно силицида на кремнии. Можно использовать следующие травители: NH4OH: 30% H2O2: H2O в соотношении 1: 1: 5 при Т=40–60оС, или H2SO4: 30% H2O2 в соотношении 1: 1 или 2: 1 при Т=60–90оС. После чего проводится второй (высокотемпературный) отжиг при температуре выше 800оС, при котором происходит переход силицида в низкоомную фазу.

1. Осаждение металла

| 2. Первый (низкотемпературный ~600-650 oC) отжиг

|

3. Селективное травление Me на SiO2 относительно силицида на Si

| 4. Второй (высокотемпературный ~800-900 oC) отжиг

|

Рис. 1. Традиционный «салицидный» процесс формирования контактного слоя.

Когда кремний реагирует с титаном на затворе, истоке и стоке, он может диффундировать на область изолятора, формируя тонкие нити TiSi2, которые могут электрически соединять электрод затвора с областями истока/стока, приводя к закороткам и в итоге к отказу прибора. Для предотвращения закороток отжиг обычно проводят в атмосфере азота. Азот быстро диффундирует по границам зерен и в значительной степени уменьшает диффузию кремния в слой титана. При проведении отжига пленки Ti на Si в среде азота формируется структура TiN/TiSi2/Si.

Известно, что зарождение низкоомной фазы TiSi2 С54 происходит на тройных границах зерен фазы TiSi2 С49. Средний размер зерна фазы TiSi2 С49 составляет 0.22 мкм. При ширине линий менее 0.5 мкм температура перехода фазы C49 в С54 превышает 800оС из-за низкой плотности мест зарождения. При ширине линий 0.25 мкм температура перехода превышает 900оС, при этом наблюдаются морфологические нестабильности, такие как агломерация и деградация контактного сопротивления прибора и управляющего тока. Для решения этой проблемы были разработаны модификации салицидного процесса: процесс с предварительной аморфизационной имплантацией (ПАИ) и процесс с использованием подслоя другого тугоплавкого металла. Преаморфизационная имплантация заключается в ионной бомбардировке As или In поверхностного слоя Si подложки толщиной ~30 нм перед осаждением титана. В лабораторных условиях процесс с ПАИ был выполнен для формирования контактов к p- и n-областям для технологических размеров 0.1 мкм. В промышленности процессы с ПАИ нашли применение для технологий 0.25 мкм. Основное влияние, которое оказывает ПАИ на процесс силицидообразования, связано с уменьшением размера зерна TiSi2 С49 на аморфном кремнии до ~0.07 мкм, что приводит к увеличению количества мест зародышеобразования низкоомной фазы TiSi2 С54. При этом правда, наблюдается увеличении скорости диффузии легирующей примеси по сравнению со стандартным салицидным процессом, что может приводить к деградации контактного сопротивления, последовательного сопротивления исток-сток и управляющего тока. Кроме того, значительно уменьшается технологическое окно на этапе второго отжига.

Тонкий подслой другого тугоплавкого металла приводит к тому, что происходит напрямую формирование низкоомной фазы TiSi2 С54. При этом наблюдаются значительное увеличение сопротивления и понижение термостабильности силицида.

Таким образом, даже модифицированный салицидный процесс не позволил использовать тонкие пленки TiSi2 в качестве контактных слоев для технологических норм производства <0.18 мкм.

Наиболее простым направлением при решении технологических проблем получения контактных слоев стала замена тугоплавкого металла на полублагородные металлы. Основное отличие процессов формирования пленок силицидов для этих двух групп металлов является то, что в паре тугоплавкий металл/кремний основными движущимися частицами являются атомы кремния. Результатом этого, в частности, стали непреодолимые проблемы закороток на спейсерах для размеров менее 0.18 мкм. Использование полублагородных металлов решает указанную проблему, поскольку в этом случае движущимися частицами являются атомы металла. Для ИС, изготовленных по технологии 0.18 мкм, в качестве материала контактных слоев широко используется CoSi2, который обладает лучшей селективностью при травлении относительно SiO2, меньшими механическими напряжениями, достаточно хорошей термической и химической стабильностью, не формирует высоко резистивных соединений с примесями и не растет на оксидных спейсерах. Кроме того, зарождение низкоомной фазы CoSi2 происходит на границе раздела CoSi/Si. Таким образом, переход от фазы CoSi к низкоомной CoSi2 не ограничивается размерами линии, что позволяет использовать данный материал в салицидном процессе получения контактных слоев. Однако, кобальт крайне чувствителен к присутствию остаточных примесей и особенно кислорода на поверхности кремниевых пластин. Для решения этой проблемы использовали: методику поверхностного роста, которая позволяет формировать высококачественные монокристаллические эпитаксиальные слои CoSi2 “двойниковой” ориентации; высокотемпературное распыление Co на подложки Si(100) (ТП³ 600оС, скорость распыления Co£0.02 нм/с); использование тонкого закрывающего слоя Ti, который предотвращает влияние кислорода во время отжига на процесс силицидообразования; промежуточный слой тугоплавкого металла, который способствует образованию тонкого равномерного по пластине слоя MeSixOy на границе раздела Co/Si(100) на первом этапе отжига, обеспечивающего равномерную диффузию атомов Co через образовавшийся слой и, в результате, образование эпитаксиальной пленки CoSi2. В качестве диффузионно-буферного слоя могут выступать тонкие слои SiOx (x<2). Однако все эти модификации не позволяют решить проблему большого расхода кремния из подложки, что не позволяет изготавливать контакты к супермелкозалегающим p-n переходам. Кроме того, они требуют более высоких температур для формирования низкоомной фазы CoSi2, что приводит к агломерации силицидных пленок и чрезмерной диффузии легирующей примеси p+ и n+ областей, что является крайне нежелательным при глубине залегания примеси 0.1 мкм и менее.

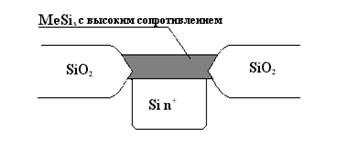

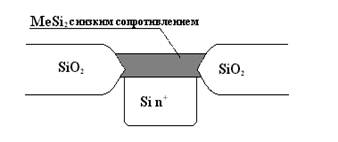

Решение этой проблемы было найдено в Физико-технологическом институте РАН группой А.Г.Васильева, который предложил использовать формирование низкоомной фазы силицида непосредственно в процессе осаждения сплава металла с кремнием на нагретые до температуры ~700оС подложки. При этом осаждаемая пленка должна добирать некоторую, незначительную часть кремния из подложки. За счет чего осуществляется фазовый и структурный контраст пленок на областях Si и SiO2, что позволяет селективно удалять пленку на оксиде относительно низкоомного силицида в контактном окне. Недостаток данного процесса лежит в области оборудования. Когда он был разработан, не изготавливались производственные установки осаждения тонких пленок, позволяющие обеспечить температуру подложки во время процесса осаждения выше 400оС.

Поэтому промышленность пошла по пути замены материала и разработке технологических процессов на основе сначала CoSi2, а затем NiSi.

|

|

Дата добавления: 2014-01-03; Просмотров: 730; Нарушение авторских прав?; Мы поможем в написании вашей работы!