КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вакуумного газойля на выход продуктов крекинга

|

|

|

|

Влияние группового углеводородного состава

2.К компонентам, обратимо дезактивирующим катализаторы крекинга, относятся полициклические ароматические углеводороды, смолы, асфальтены и азотистые соединения сырья.

Об обратимой дезактивирующей способности сырья можно судить: косвенно по плотности, а количественно - по коксуемости, определяемой по Кон-радсону. Как правило, чем выше коксуемость сырья, тем больше выход кокса на катализаторе. Обычно на установках каталитического крекинга преимущественно перерабатывают типовое сырье (вакуумный газойль 350 -500 °С) с коксуемостью не более 0,3-0,5 % масс. Если регенератор имеет запас мощности по массе сжигаемого кокса, то может быть использовано сырье с коксуемостью до 2-3 % масс. На специальных установках, предназначенных для крекинга остаточного сырья и имеющих системы отвода тепла из регенератора, допускается коксуемость сырья до 5 % масс.

Обратимыми ядами для алюмосиликатных катализаторов являются азотистые основания: они прочно адсорбируются на кислотных активных центрах и блокируют их. При одинаковых основных свойствах большее дезактивирующее воздействие на катализатор оказывают азотистые соединения большей молекулярной массы. После выжига кокса активность отравленного азотистыми основаниями катализатора полностью восстанавливается. Цеолитсодержащие катализаторы, благодаря молекулярно-ситовым свойствам, отравляются азотом в значительно меньшей степени, чем аморфные алюмосиликатные.

3. Металлоорганические соединения, содержащиеся преимущественно в высококипящих и особенно остаточных фракциях нефти, относятся к необратимо дезактивирующим компонентам сырья крекинга. Блокируя активные центры катализатора, они отрицательно влияют не только на его активность, но и на селективность. Так, по мере увеличения содержания никеля и ванадия, являющихся, как известно, дегидрирующими металлами, интенсивно возрастает в продуктах крекинга выход водорода и сухих газов, а выход бензина существенно снижается.

|

|

|

На установках каталитического крекинга, на которых не предусмотрены специальные приемы по улавливанию или пассивации отравляющего действия металлов, содержание их в сырье нормируется не более 2 г/т.

Для переработки сырья коксуемостью более 10 % масс, и содержанием металлов 10 - 30 г/т и более требуется обязательная его предварительная подготовка.

Подготовка (облагораживание) сырья каталитического крекинга осуществляется с целью снижения содержания металлов и коксогенных компонентов в сырье до такой степени, чтобы его последующая каталитическая переработка была бы более экономична, то есть при умеренных габаритах регенератора и без чрезмерного расхода дорогостоящего катализатора.

Из процессов облагораживания сырья каталитического крекинга в настоящее время широко применяется каталитическая гидроочистка преимущественно вакуумных газойлей и более тяжелого сырья с ограниченным содержанием металлов.

Некаталитические процессы подготовки сырья к каталитическому крекингу (а также гидрокрекингу) не предъявляют таковых ограничений по содержанию металлов и потому позволяют значительно расширить ресурсы сырья за счет вовлечения остаточных видов сырья, но характеризуются повышенными капитальными и эксплуатационными затратами, что сдерживает их широкое применение в современной нефтепереработке.

Катализаторы крекинга

Катализаторы современных крупнотоннажных процессов каталитического крекинга, осуществляемых при высоких температурах (500 - 800 °С) в режиме интенсивного массо- и теплообмена в аппаратах с движущимся или псевдоожиженным слоем катализатора, должны обладать не только высокими активностью, селективностью и термостабильностью, но и удовлетворять повышенным требованиям к ним по регенерационным, механическим и некоторым другим эксплуатационным свойствам. Промышленные катализаторы крекинга представляют собой в этой связи сложные многокомпонентные системы, состоящие из: 1) матрицы (носителя); 2) активного компонента - цеолита; 3) вспомогательных активных и неактивных добавок.

|

|

|

1. Матрица катализаторов крекинга выполняет функции как носителя — поверхности, на которой затем диспергируют основной активный компонент - цеолит и вспомогательные добавки, так и слабого кислотного катализатора предварительного (первичного) крекирования высокомолекулярного исходного нефтяного сырья. В качестве материала матрицы современных катализаторов крекинга преимущественно применяют синтетический аморфный алюмосиликат с высокой удельной поверхностью и оптимальной поровой структурой, обеспечивающей доступ для крупных молекул крекируемого сырья.

Аморфные алюмосиликаты являлись основными промышленными катализаторами крекинга до разработки цеолитсодержащих катализаторов.

2. Активным компонентом катализаторов крекинга является цеолит, который осуществляет вторичные каталитические превращения углеводородов сырья с образованием конечных целевых продуктов

Цеолиты (от греческого слова цео - кипящий, литое - камень) представляют собой алюмосиликаты с трехмерной кристаллической.

Структура цеолитов характеризуется наличием большого числа полостей, соединенных между собой окнами, или микроканалами, размеры которых сравнимы с размерами реагирующих молекул.

Обычно полости имеют больший диаметр, чем каналы (или окна).Цеолиты способны избирательно адсорбировать молекулы различных веществ в зависимости от размеров каналов. Если диаметр адсорбируемого вещества больше, чем сечение канала, то оно не может проникнуть во внутренние поры цеолита (ситовой эффект).

Недостатком всех цеолитов является их не очень высокая механическая прочность в чистом виде, и потому они в качестве промышленного катализатора не используются. Обычно они вводятся в диспергированном виде в матрицу катализаторов в количестве 10-20% масс.

|

|

|

2.Вспомогательные добавки улучшают или придают некоторые специфические физико-химические и механические свойства цеолитсодержащих алюмосиликатных катализаторов (ЦСК) крекинга. ЦСК без вспомогательных добавок не могут полностью удовлетворять всему комплексу требований, предъявляемых к современным промышленным катализаторам крекинга. Так, матрица и активный компонент - цеолит, входящий в состав ЦСК, обладают только кислотной активностью, в то время как для организации интенсивной регенерации закоксованного катализатора требуется наличие металлических центров, катализирующих реакции окислительно-восстановительного типа.

Современные и перспективные процессы каталитического крекинга требуют улучшения и оптимизации дополнительно таких свойств ЦСК, как износостойкость, механическая прочность, текучесть, стойкость к отравляющему воздействию металлов сырья и т.д., а также тех свойств, которые обеспечивают экологическую чистоту газовых выбросов в атмосферу.

§ в качестве промоторов, интенсифицирующих регенерацию закоксованного катализатора, применяют чаще всего платину, нанесенную в малых концентрациях (< 0,1 % масс.) либо непосредственно на ЦСК, или на окись алюминия. Применение промоторов окисления на основе Pt позволяет значительно повысить полноту и скорость сгорания кокса катализатора и, что не менее важно, существенно понизить содержание монооксида углерода в газах регенерации, тем самым предотвратить неконтролируемое загорание СО над слоем катализатора в регенераторе, приводящее к прогару циклонов, котлов-утилизаторов и другого оборудования;

§ с целью улучшения качества целевых продуктов в последние годы стали применять октаноповышающие добавки повышающие октановое число бензинов на 1 - 2 пункта;

§ для снижения дезактивирующего влияния примесей сырья на ЦСК в последние годы весьма эффективно применяют технологиюкаталитического крекинга с подачей в сырье специальных пассиваторов металлов, представляющих собой металлоорганические комплексы сурьмы, висмута, фосфора или олова. Сущность эффекта пассивации заключается в переводе металлов, осадившихся на катализаторе, в неактивное (пассивное) состояние. В последние годы внедряется ЦСК с твердой добавкой - ловушкой ванадия и никеля, содержащей оксиды Са, Mg, титанат бария и др., адсорбирующие в 6-10 раз больше металлов, чем сам катализатор;

|

|

|

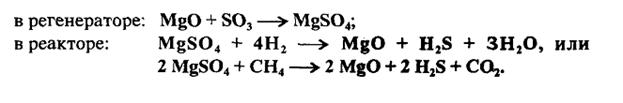

§ при каталитическом крекинге негидроочищенного сырья образуются (в регенераторе) оксиды серы и азота, отравляющие атмосферу. В связи с возросшими требованиями к экологической безопасности промышленных процессов исключительно актуальной становится проблема улавливания вредных компонентов газовых выбросов. Если в состав ЦСК ввести твердую добавку MgO или СаО, токой катализатор становится переносчиком оксидов серы из регенератора в реактор по схеме:

Образующийся сероводород, выводимый из реактора вместе с продуктами крекинга, будет извлекаться затем из газов аминной очисткой;

§ для повышения механической прочности ЦСК в состав аморфной матрицы дополнительно вводят тонкодисперсную окись алюминия (сс-форму). Кроме того, для снижения потерь катализатора от испарения и уменьшения коррозии аппаратуры в системах катализатора в циркулирующий катализатор вводят смазывающие порошки из смеси окиси магния, карбоната и фосфата кальция, иногда титаната бария. Эти добавки взаимодействуют при высокой температуре с поверхностью катализатора, в результате чего на ней образуется глянец, способствующий снижению истирания.

Мировое производство катализаторов крекинга в настоящее время составляет около 400 тыс. т в год. По объему производства наиболее крупными катализаторными фабриками владеют фирмы «Грейс Девисон» (США, Германия - 43%), «Энгельгард» (США, Нидерланды - 27%) и «Акзо Нобель» (США, Нидерланды, Бразилия - 26%).

Механизм и химизм каталитического крекинга

Из изложенных выше закономерностей катализа и анализа физико-химических свойств катализаторов и сырья крекинга можно констатировать, что:

химические превращения крекируемого сырья осуществляются по карбений ионному механизму посредством хемосорбции молекул углеводородов к поверхности катализатора, состоящего из слабоактивной крупнопористой матрицы из алюмосиликата и из активного компонента - цеолита;

§ оба участника каталитической реакционной системы характеризуются неоднородностью по реакционной способности: неоднородость поверхности катализатора обусловливается наличием каталитических центров различной силы кислотности, следовательно, активности, а сырье крекинга неоднородно по молекулярной массе и

химическому составу; каждый акт хемосорбции осуществляется обменом протоном между катализатором и реактантом. Процесс хемосорбции может начаться с отрыва протона на одних центрах и закончиться с возвратом протона на другие центры катализатора.

§ более вероятно, что за один акт хемосорбции химическая реакция не завершается с образованием конечного продукта: она осуществляется многостадийно, то есть по цепному механизму, через образование и последующие превращения промежуточных веществ;

§ поскольку поверхность цеолитов, имеющих поры малых размеров, недоступна для диффузии крупных молекул исходного сырья, первичные химические реакции, например, крекинга или деалкилирования, должны протекать преимущественно на поверхностиматрицы катализатора.

Химические превращения углеводородов крекируемого сырья, протекающие по карбений ионному цепному механизму на поверхности ЦСК, можно представить в целом в следующей последовательности.

1. Первичные мономолекулярные реакции крекинга и деалкилирования (распад по С-С-связи) высокомолекулярных молекул исходного сырья с образованием низкомолекулярных (н.м.) углеводородов:

1) крекинг олефинов с образованием н.м. олефинов:

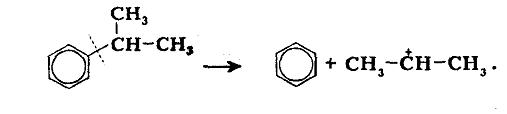

2)деалкилирование алкилароматических углеводородов:

3) крекинг нафтенов с образованием олефинов:

2. Вторичные бимолекулярные реакции углеводородов на поверхности цеолита с участием карбений ионов, образующихся преимущественно присоединением протона к олефину (инициирование цепи):

Различие по реакционной способности образующихся карбкатионов обусловливает вероятные направления превращений и степень участия их в дальнейших реакциях. Установлено, что стабильность карбениевых ионов возрастает в ряду: СН3 < С2Н5 < первичный < вторичный < третичный.

Третичный карбениевый ион является самым стабильным. Именно этим обусловлен высокий выход изопарафиновых углеводородов, особенно изобутана, при каталитическом крекинге.

Реакции развития цепи включают следующие наиболее характерные реакции карбениевых ионов: распад С-С-связи, перенос гидрид-иона (Н-перенос), изомеризация, циклизация, дециклизация, деалкилирование, алкилирование, полимеризация, поликонденсация и др.

Обрыв цепи превращений карбениевых ионов происходит возвратом протона к поверхности катализатора или отнятием электрона от центров Льюиса.

Распад С-С-связи карбений иона является одной из наиболее важных целевых реакций, приводящих к образованию низкомолекулярных топливных фракций и С3 -С4 углеводородов в газах каталитического крекинга. Для этой реакции применимы следующие правила:

1)легче всего разрывается С-С-связь, находящаяся в β-положении по отношению к атому углерода, несущему заряд (правило β-распада);

2)образующиеся олефины содержат двойную связь у первого углеродного атома;

3)из нескольких возможных вариантов более вероятен β-распад карбений иона с образованием олефина с меньшей длиной цепи:

Продукт первичного β-распада - карбений ион  - может снова крекироваться до образования более стабильных карбкатионов или углеводородов (после отдачи протона или присоединения электрона);

- может снова крекироваться до образования более стабильных карбкатионов или углеводородов (после отдачи протона или присоединения электрона);

4) более выгодным для алкилароматических или алкилнафтеноных углеводородов является отрыв всей алкильной группы:

Поскольку образование СН3и С2Н5 требует высоких энергетических затрат, цепной распад карбкатионов прерывается до образования карбениевых ионов с числом углеродных атомов 3-5.

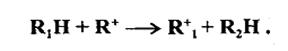

Перенос гидрид-иона (Н-перенос) можно проиллюстрировать следующим образом:

Установлено, что лучшими гидридными донорами являются нафтены, полициклические нафтены или нафтено-ароматические углеводороды, изоалканы и даже олефины. Энергетически более выгоден отрыв гидрид-иона от третичного, затем вторичного и менее выгоден от первичного углеродного атома. Нафтеновые, алкилароматические и изопарафиновые углеводороды часто содержат третичные атомы углерода и поэтому интенсивно участвуют в реакциях Н-переноса. Активными акцепторами гидрид-ионов являются наименее стабильные высокореакционноспособные карбений ионы или углеводороды, содержащие несколько π-связей, например, диолефины. Именно Н-перенос обусловливает повышенные выход топливных фракций и химическую стабильность бензинов каталитического крекинга. По Н-переносу осуществляются следующие реакции каталитического крекинга:

Изомеризация карбениевых ионов является наряду с распадом также важной целевой реакцией, повышающей товарные качества продуктов каталитического крекинга.

В большинстве случаев изомеризация протекает более быстрее, чем крекинг, и потому часто предшествует Р-распаду. Сочетание реакций изомеризации и Р-распада обусловливает повышенное содержание в продуктах каталитического крекинга углеводородов изо-строения.

Изомеризация карбениевых ионов может происходить либо путем передачи протона (гидридный сдвиг) или метильнои группы (скелетная изомеризация) вдоль углеводородной цепи:

Циклизация и деииклизаиия как обратимые реакции с участием карбений ионов протекают, по-видимому, через мультиплетную хе-мосорбцию:

или через диеновый синтез:

Циклопентаны в условиях каталитического крекинга более устойчивы, чем циклогексаны. Циклогексаны в этих условиях могу* подвергаться дегидрированию в арены посредством Н-переноса.

При наличии длинных боковых цепей в циклоалкановом карбе-ниевом ионе возможны изомеризация боковой цепи и деалкилиро-вание.

Бициклические циклоалкановые карбениевые ионы ароматизируются в большей степени, чем моноциклические.

Алкилирование и полимеризация - реакции, противоположные крекингу, протекают по карбений ионному механизму. При температурах ниже 400 °С они доминируют над крекингом, а при высоких температурах равновесие смещается в сторону деалкилирования и деполимеризации.

Конденсация ароматических углеводородов, дающая соединения с более высокой молекулярной массой, вплоть до кокса, характерна для каталитического крекинга. При этом ареновый карбений ион вступает в последовательные реакции присоединения (конденсации) к ароматическим углеводородам и Н-переноса. Процесс конденсации вследствие высокой стабильности полициклического аренового карбений иона может продолжаться до обрыва цепи:

Коксообразование. При осуществлении реакций углеводородов на кислотных катализаторах образуется углеродистый материал, называемый коксом, который не десорбируется с поверхности катализатора. Этот материал имеет атомное отношение водорода к углероду от 0,3 до 1,0 и спектроскопические характеристики, аналогичные таковым для полициклических ароматических соединений.

Вследствие экранизации активных центров ЦСК коксовыми отложениями активность катализатора крекинга быстро снижается. Эта дезактивация является обратимой, так как после окислительной регенерации первоначальная активность практически полностью восстанавливается. При этом тепло регенерации полезно используется для обеспечения теплового баланса в системе. Кроме того, образующийся при выводе из сырья избытка углерода водород полезен в реакциях Н-переноса, тем самым для увеличения выхода бензина на сырье и повышения его химической стабильности.

Из сопоставления качества продуктов можно указать на следующие преимущества каталитического крекинга на ЦСК перед термическим:

§ каталитический процесс протекает более селективно и приводит к преимущественному образованию С3 - С4 углеводородов в газах, в то время как в газах термического крекинга преобладаютС1 - С2 углеводороды;

§ благодаря более интенсивному протеканию реакций изомеризации (двойных связей и скелетной) и ароматизации в продуктах каталитического крекинга содержатся значительно больше алканов и алкенов изостроения и ароматических углеводородов;

§ в продуктах каталитического крекинга благодаря реакциям Н-переноса отсутствуют диолефины и значительно меньше содержатся моноолефины;

§ каталитический процесс позволяет получить бензины с более высоким октановым числом и химической стабильностью и большим выходом.

Наличие катализатора не вызывает каких-то принципиально новых, термодинамически не оправданных реакций. Температурный режим промышленного каталитического крекинга не мягче, чем для соответствующего термического процесса, но продолжительность реакции неизмеримо меньше. Так, средняя температура в реакторе каталитического крекинга 5400С. Однако если продолжительность пребывания сырья в реакционной зоне печи термического крекинга измеряется минутами, то время контакта сырья с катализатором в современных реакторах каталитического крекинга равно всего 2-4 с

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 2354; Нарушение авторских прав?; Мы поможем в написании вашей работы!