КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретические основы

|

|

|

|

Каталитическое С-алкилирование изобутана олефинами

Назначение процесса - производство высокооктанового изокомпонента бензинов С- алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса - алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число (90 -95 по моторному методу). Октановое число основного компонента алкилата - изооктана (2,2,4-триметилпентана) - принято, как известно, за 100.

В 1932 г. В.Н. Ипатьев показал возможность взаимодействия считавшегося до того инертным изобутана с олефинами. В качестве катализатора были использованы сначала А1С13, затем серная и фтористоводородная кислоты. Первая промышленная установка сернокислотного С-алкилирования была введена в эксплуатацию в США в 1938 г., а фтористоводородного - в 1942 г. Целевым продуктом вначале был исключительно компонент авиабензина, и лишь в послевоенные годы на базе газов каталитического крекинга алкилирование стали использовать для улучшения моторных качеств товарных автобензинов. Первая отечественная установка сернокислотного алкилирования была введена в 1942 г. на Грозненском НПЗ.

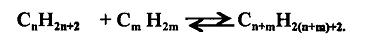

С-алкилирование изоалканов олефинами в общем виде описывается уравнением.

Термин используется в органической химии для обозначения введения алкильной группы в молекулу органического вещества по двойной углерод-углеродной связи.

Реакции синтеза высокомолекулярных углеводородов С-алки-лированием являются обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа - кислотному. Реакции С-алкилирования протекают с выделением 85 - 90 кДж/моль (20 - 22 ккал/ моль) тепла в зависимости от вида олефина и образующегося изопарафина, поэтому термодинамически предпочтительны низкие температуры, причем уже при 100 °С и ниже ее можно считать практически необратимой. Именно в таких условиях осуществляют промышленные процессы каталитического алкилирования. Из парафинов к каталитическому алкилированию способны только изопарафины, имеющие третичный атом углерода. Олефины могут быть различными (даже этилен), но чаще всего применяют бутилены, алкилирующие изобутан с образованием изо-С8Н18, по температуре кипения наиболее пригодных в качестве компонента бензинов.

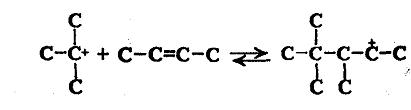

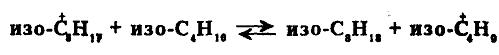

С-алкилирование протекает, как и каталитический крекинг, по карбений ионному цепному механизму. Рассмотрим механизм С-алкилирования на примере реакции изобутана с бутеном-2.

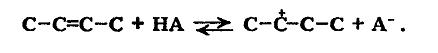

1.Первой стадией процесса (возникновения цепи) является про-тонирование олефина:

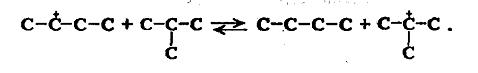

2.При высоком отношении изобутан: бутен бутильный карбений ион реагирует в основном с изобутаном с образованием третичного карбений иона:

2а. Возможна также изомеризация первичного бутильного катиона в третичный без обмена протонами:

3.Образовавшийся по реакциям 2 и 2а третичный бутильный карбениевый ион вступает в реакцию с бутеном:

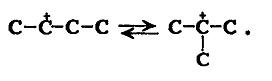

4. Далее вторичный октильный карбкатион изомеризуется в более устойчивый третичный:

5. Изомеризованные октальные карбкатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса - 2,2,4 -, 2,3,3- и 2,3,4-триметилпентанов:

Реакции 2,3,4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу.

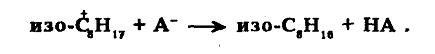

Обрыв цепи происходит при передаче протона от карбкатиона к аниону кислоты:

Катализаторы С-алкилирования.

Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты.

Наиболее важными для жидкофазного катализа показателями кислот являются растворимости в них изобутана и олефинов. Растворимость изобутана в H2SO4 невелика и приблизительно в 30 раз ниже, чем в HF. Олефины в этих кислотах растворяются достаточно хорошо и быстро. В этой связи концентрация изобутана на поверхности раздела фаз (эмульсии типа углеводород в кислоте) намного меньше концентрации олефинов, что обусловливает большую вероятность протекания реакций полимеризации олефинов. Это обстоятельство а также высокие значения плотности, вязкости и поверхностного натяжения кислот, особенно H2SO4, обусловливает протекание реакций С-алкилирования в диффузионной области с лимитирующей стадией массопереноса реактантов к поверхности раздела фаз. Для ускорения химических реакций С-алкилирования в среде H2SO4 и HF необходимо интенсифицировать процессы перемешивания и диспергирования реакционной массы с целью увеличения поверхности раздела кислотной и углеводородной фаз.

Однако большая летучесть и высокая токсичность фтороводоро-да ограничивают его более широкое применение в процессах С-алкилирования. В отечественной нефтепереработке применяются только процессы сернокислотного С-алкилирования. На НПЗ США около половины от суммарной мощности установок приходится на долю фтористоводородного С-алкилирования.

Сырье.

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автобензина его ОЧИМ = 93). Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфатируется и по лимеризуется. Пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами. Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Оптимальным сырьем для С-алкилирования изобутана являются бутилены. В нефтепереработке в качестве алкенового сырья обычно используют бутан-бутиленовую фракцию в смеси с пропан-пропиленовой с содержанием пропилена менее 50 % от суммы алкенов.

Алканы нормального строения С3 - С5 в реакцию алкилирования не вступают и являются инертными примесями.

Диены, содержащиеся в сырье, образуют сложные продукты взаимодействия с серной кислотой и остаются в кислотной фазе, разбавляя кислоту, что увеличивает его расход. Поэтому диеновые углеводороды не должны содержаться в сырье. К сырью С-алкилирования предъявляются также повышенные требования по содержанию влаги и сернистых соединений. Если сырье каталитического крекинга не подвергалось предварительной гидроочистке, тогда бутан-бутиленовую фракцию крекинга - сырье С-алкилирования обычно очищают от сернистых соединений.

Основы управления процессом сернокислотного С-алкилирования.

Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С-алкилирования, являются: давление, температура, объемная скорость сырья, концентрация кислоты, соотношения изобутан: олефин, кислота: сырье и интенсивность перемешивания сырья с катализатором.

Давление. При сернокислотном жидкофазном С-алкилировании изменение давления не оказывает существенного влияния на процесс.

Температура. При повышении температуры снижается вязкость кислоты и углеводородов и создаются условия более благоприятные для их перемешивания и диспергирования. Это обусловливает большую скорость сорбции углеводородов кислотой и, следовательно, большую скорость всех протекающих реакций. При этом снижаются затраты энергии на перемешивание сырья и катализатора, что улучшает экономические показатели процесса. Однако повышение температуры выше 15°С интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций С-алкилирования, возрастает расход кислоты и ухудшается качество алкилата. Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. Лимитирующим фактором при снижении температуры реакции является чрезмерное повышение вязкости кислоты, что затрудняет создание эмульсий высокой поверхностью раздела фаз.

На практике оптимальный интервал температур при С-алкилировании изобутана бутиленами составляет 5-13 °С. Фтористоводородное С-алкилирование наиболее экономично проводить при отводе тепла реакции охлаждением водой, что соответствует температурному интервалу 25-40 °С.

Соотношение изобутан: олефин является одним из важнейших параметров С-алкилирования. Избыток изобутана интенсифицирует целевую и подавляет побочные реакции С-алкилирования. Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно.

Концентрация кислоты. Для С-алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, от 88 до 98 %. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в кислоты на систему вместе с сырьем. Если концентрация кислоты становится ниже 88 %, усиливаются побочные реакции, приводящие к ухудшению качества алкилата. Разбавление H2SO4 водой более интенсивно снижает активность катализатора, чем высоко-молекулярными соединениями. В этой связи рекомендуется тщательно осушать сырье и циркулирующие в системе углеводороды.

Соотношение серная кислота: сырье характеризует концентрации катализатора и сырья в реакционной смеси. Соотношение катализатор: сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. Оптимальное значение этого отношения (объемного) составляет около 1,5.

Объемная скорость подачи сырья выражается отношением объема сырья, подаваемого в единицу времени, к объему катализатора в реакторе. Влияние этого параметра на результаты С-алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Если перемешивание недостаточно эффективное, то может оказаться, что не вся масса кислоты контактирует с углеводородным сырьем. Экспериментально установлено, что при оптимальных значениях всех остальных оперативных параметров продолжительность пребывания сырья в реакторе составляет 200-1200 с

Промышленные установки сернокислотного С-алкилирования.

На отечественных установках сернокислотного С - алкилирования применяются реакторы двух типов, отличающиеся способом отвода выделяющегося тепла - охлаждением хладоагентом (аммиаком или пропаном) через теплообменную поверхность и охлаждением за счет испарения избыточного изобутана. В первом случае в алкилаторе-контакторе вертикального или горизонтального типа, снабженном мощной мешалкой, имеются охлаждающие трубы, в которых хладо-агент испаряется, пары которого направляют затем в холодильную установку, где они снова превращаются в жидкость.

На современных установках С -алкилирования большой мощности применяют более эффективные реакторы второго типа - горизонтальные каскадные, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование темпера туры.

Реактор представляет собой (рис.8.13) полый горизонтальный цилиндр, разделенный перегородками обычно на 5 секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводится отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислота отделяется от углеводородов. Через последнюю перегородку перетекает продукт С-алкилирования, поступающий на фракционирование. Тепло реакции снимается частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Испарившийся газ отсасывают компрессором и после охлаждения и конденсации возвращают в реакционную зону.

Применение каскадных реакторов, работающих по принципу «автоохлаждения», упрощает и удешевляет установки С-алкилирования, так как позволяет отказаться от хладоагента.

Принципиальная технологическая схема установки сернокислотного С-алкилирования представлена на рис. 8.14.

Исходная углеводородная смесь после очистки от сернистых соединений и обезвоживания охлаждается испаряющимся изо-бутаном в холодильнике и поступает пятью параллельными потоками в смесительные секции реактора-алкилатора Р; в первую секцию вводятся циркулирующая и свежая серная кислота и жидкий изобутан. Из отстойной секции алкилатора выводятся продукты алкилирования, которые после нейтрализации щелочью и промывки водой направляются в колонну К-2 для отделения циркулируемого изобутана. При некотором избытке в исходном сырье предусмотрен его вывод с установки. Испарившиеся в реакторе изобутан и пропан через сепаратор Р-рессивер компрессором через холодильник подаются в колонну-депропаниза-тор К-1. Нижний продукт этой колонны - изобутан - через кипятильник и теплообменник присоединяется к циркулирующему потоку изобутана из К-2. Нижний продукт колонны К-2 поступает в колонну дебутанизатор К-3, а остаток К-3 - в колонну К- 4 для перегонки суммарного алкилата. С верха этой колонны отбирается целевой продукт - легкий алкилат, а с низа - тяжелый алкилат, используемый обычно как компонент дизельного топлива.

Материальный баланс С-алкилирования определяется составом перерабатываемого сырья. Ниже приводится материальный баланс С - алкилирования смеси бутан-бутиленовой и пропан-пропилено-вой фракций:

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 5114; Нарушение авторских прав?; Мы поможем в написании вашей работы!