КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тип станка-качалки К

|

|

|

|

СКН2-615 (СК2-0,6-250)………………………. 10

СКН3-915 и СКНЗ-1515 (СКЗ-1,2-650) 29

СКН5-1812 и СКН5-3015) (СК5-3-2500) 88

СКН10-2115 и СКН10-3315 (CК10-3-5600)... 144

Коэффициент ka зависит от отношения Sпл/SA.

Зависимость ka от Sпл /SA приведена ниже.

Таблица 1 – Значения коэффициента k а

| S пл /S | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

| Kа | 0,55 | 0,7 | 0,8 | 0,9 | 0,95 | 0,98 | 1,0 |

Мощность, потребляемую установкой, определяют, разделив мощность двигателя на его к. п. д.

Ориентировочные расчеты можно проводить по методике, рекомендованной Азинмашем. Эта методика основана на определении к. п. д. отдельных узлов установки.

К. п. д. всей установки принимают равным

ηуст = ηг ηмех ηск ηэд,

где ηг – гидравлический к.п.д. подземной части установки (следует учитывать, что на к. п. д. оказывают влияние утечки η ут, но не коэффициент наполнения); ηмех – механический к.п.д. подземной части; ηск – к.п.д. станка-качалки; ηэд – к.п.д. электродвигателя.

Значения механического к. п. д. приведены в таблице 2 по данным Азинмаша в зависимости от диаметра плунжера и глубины подвески насоса.

Таблица 2 – Значения ηмех в зависимости от глубины подвески Н

и диаметре насоса D

| Н, м | D, мм | |||||||

| 0,72 | 0,77 | 0,80 | 0,84 | 0,88 | 0,90 | 0,92 | 0,94 | |

| 0,78 | 0,81 | 0,85 | 0,88 | 0,90 | 0,92 | 0,94 | 0,96 | |

| 0,80 | 0,84 | 0,87 | 0,89 | 0,92 | 0,93 | 0,96 | ||

| 0,82 | 0,85 | 0,88 | 0,90 | 0,93 | 0,94 | |||

| 0,83 | 0,86 | 0,89 | 0,91 | 0,94 | 0,95 | |||

| 0,84 | 0,87 | 0,89 | 0,91 | 0,94 | ||||

| 0,84 | 0,87 | 0,90 | 0,92 | 0,95 | ||||

| 0,85 | 0,88 | 0,90 | 0,93 | |||||

| 0,85 | 0,88 | 0,90 | 0,93 | |||||

| 0,86 | 0,89 | 0,91 | ||||||

| 0,86 | 0,89 | |||||||

| 0,86 | 0,89 | |||||||

| 0,86 | 0,89 | |||||||

| 0,87 |

КПД станка-качалки

ηск =  ;

;

NТ = Nпол / ηг,

где NТ – теоретическая мощность установки с учетом гидравлических потерь; No — потери мощности в станке-качалке.

Для определения NТ (в кВт) дается зависимость

NT = D2 Δp Sпл n 10-3.

Потерю мощности в станке-качалке находят из зависимости

N0 = Кn10-3.

КПД электродвигателя берется по данным, приведенным ниже.

Мощность двигателя, кВт.. 1-2,8 4,5-7 Более 7

ηэд …………………………. 0,75 0,8 0,83

Таким образом, определяют все составляющие КПД установки. Зная полезную мощность (кВт)

Nпол = Q Δр 10-3,

находим мощность, потребляемую установкой

.

.

Заключение

Рассмотренные в этой теме вопросы посвящены важным показателям работы элементов привода. Тангенциальные усилия на пальце кривошипа существенно влияют на работоспособность конструкции станка-качалки. Как показала практика, палец кривошипа выходит из строя наиболее часто. Это говорит о нерациональной балансировке станка-качалки и повышенной энергоемкости процесса добычи и перегрузке электродвигателя. От значений тангенциальных усилия зависит мощность привода электродвигателя станка-качалки.

Список использованных источников

1. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. Учебник для вузов. – М.: Недра, 1984. – 464 с.

2. Чичеров Л.Н. Нефтепромысловые машины и механизмы. - М., Недра, 1983. – 308 с.

Лекция 10.8

Введение

Колонна штанг обеспечивает кинематическую связь силового органа наземного привода с плунжером скважинного насоса. Колонна насосных штанг работает в очень тяжелых условиях:

- она подвержена действию циклически изменяющейся нагрузки, которая, как правило, в верхней части носит пульсирующий характер, а в нижней –знакопеременный;

- она погружена в коррозионноактивную жидкость – смесь нефти, минерализованной воды, в которой иногда присутствуют агрессивные СО2 и H2S;

- ее боковая поверхность вследствие искривленности скважины трется о внутреннюю поверхность насосно-компрессорных труб и изнашивается. Процесс усугубляется наличием в пластовой жидкости абразива.

Комплекс этих факторов отрицательно влияет на долговечность штанги и приводит к снижению ее несущей способности, в результате чего наиболее слабым элементом скважинной насосной установки является колонна штанг.

Основная часть

Требуемая долговечность колонны штанг при ее работе в заданных режимах нагружения достигается, во-первых, за счет улучшения конструкции колонны штанг, применения прогрессивной технологии их изготовления, использования более прочных сталей; во-вторых – за счет обеспечения более легкого режима эксплуатации, например, уменьшения числа циклов нагружения или усилий, передаваемых штангами.

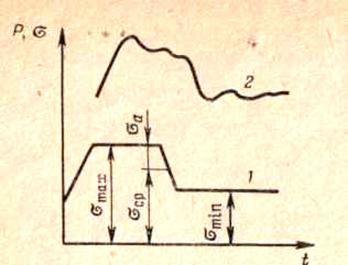

| Рисунок 10.36 – Изменение нагрузки в верхнем сечении 1 — напряжение; 2 — усилие |

Расчет колонны штанг сводится к определению величины и характера изменения нагрузки на них, выбору расчетной формулы, соответствующей действительным условиям работы штанг и определению допускаемых напряжений, обусловливающих достаточно надежную работу колонн штанг.

Характер нагружения колонны штанг сложен, некоторые составляющие действующих сил могут быть случайными. Усилия в точке подвеса штанг при ходе вверх определяются собственным весом штанг, весом жидкости, находящейся над плунжером скважинного насоса, силами трения, инерционными и динамическими составляющими. При ходе штанг вниз усилие от веса жидкости отсутствует, а направление сил трения изменяется. Кроме того, во время движения колонны штанг могут возникать усилия вследствие заклинивания плунжера в цилиндре скважинного насоса и другие силы, появление которых вызвано взаимодействием колонн штанг и труб.

Таким образом, в верхней части колонны действуют переменные напряжения, изменяющиеся по асимметричному циклу.

Характер нагружения в нижней части колонны иной – по мере увеличения расстояния от точки подвеса доля собственного веса колонны в общем балансе действующего усилия убывает и у плунжера становится равной нулю. При ходе плунжера вниз усилие трения плунжера о цилиндр, усилие, обусловленное гидравлическими сопротивлениями клапанов, приводят к появлению усилий, сжимающих колонну штанг.

Таким образом, в нижней части колонны действуют знакопеременные напряжения.

Изменения нагрузки в верхнем сечении колонны штанг (рисунок 10.36) приводят к появлению напряжений σmax, σmin, соответствующих максимальной и минимальной нагрузкам. При этом амплитуда изменения напряжений σа= (σmax - σmin)/2.

Средние напряжения σт= (σmax + σmin)/2, а коэффициент асимметрии цикла нагружения г = σmin / σmax.

Для определения максимальной Рmax и минимальной Pmin нагрузок, действующих на колонну штанг, необходимо рассмотреть особенности кинематики и динамики привода штанговой скважинной установки, для которой рассчитывается колонна штанг. Так, например, формулы А. С. Вирновского для расчета колонны штанг при использовании балансирного привода, содержащие ряд эмпирических поправочных коэффициентов, имеют следующий вид:

;

;

,

,

где Рш/, Рш – вес колонны штанг в жидкости и в воздухе, Рж – вес столба жидкости высотой от динамического уровня до устья и площадью, равной площади поперечного сечения плунжера; ω – угловая скорость вращения кривошипа; So – длина хода устьевого штока; п – частота качаний балансира в минуту; g – ускорение силы свободного падения; λ – удлинение колонны штанг от веса столба жидкости, λ = PжL/Efш; L – длина колонны штанг; Ψ – коэффициент, зависящий от соотношения поперечных сечений колонн штанг и труб; α1, α2 – кинематические коэффициенты станка-качалки, kB, kH – поправочные коэффициенты к динамической нагрузке соответственно для хода вверх и вниз.

Выбор расчетной формулы для колонны штанг

Расчет штанг на усталость базируется на закономерностях изменения предельных напряжений асимметричных циклов и связи этих напряжений с пределом усталости материалов при симметричном цикле нагружения.

Необходимость перехода от заданного асимметричного цикла нагружения штанг к пределу усталости материала при симметричном цикле обусловлена невозможностью определения предельных напряжений для всех возможных вариантов асимметричного цикла в силу длительности и трудоемкости усталостных испытаний.

В зависимости от диаметра скважинного насоса коэффициент асимметрии цикла в верхнем сечении колонны штанг изменяется следующим образом:

D, мм............ 28 32 38 43 55 68 82 93 95

r ................. 0,55 0,52 0,42 0,36 0,25 0,17 0,12 0,09 0,08

По мере приближения рассматриваемого сечения к плунжеру скважинного насоса r уменьшается. Причем в зависимости от конкретной конструкции скважины приведенные значения r могут изменяться при сохранении общей закономерности.

Существует большое число зависимостей, связывающих предельные напряжения асимметричных циклов с пределом усталости материала при симметричном цикле, однако ни одна из них не является универсальной, пригодной для всех материалов, видов деформаций и действующих напряжений.

Наилучшее совпадение опытных данных с расчетными для режимов работы штанг дает формула И. А. Одинга

σmax ∙σa пр = σ2-1,

где σa пр – предельная амплитуда напряжения асимметричного цикла.

Эта формула положена в основу метода расчета штанг по приведенному напряжению в верхнем сечении штанг. Расчетное уравнение при этом имеет вид

σпр =  ≤ [σпр],

≤ [σпр],

где  – действующие приведенные напряжения в верхних сечениях i-х ступеней; [σпр] – допустимое приведенное напряжение в верхних сечениях ступеней колонны штанг, зависящие от качества штанг и условий их эксплуатации.

– действующие приведенные напряжения в верхних сечениях i-х ступеней; [σпр] – допустимое приведенное напряжение в верхних сечениях ступеней колонны штанг, зависящие от качества штанг и условий их эксплуатации.

Для верхнего сечения колонны штанг напряжения можно определить по формулам

,

,

где σср и σа – среднее и амплитудное значения напряжений; ρж и ρш – плотности жидкости и металла штанг; g – ускорение свободного падения; L – глубина спуска насоса; D пл и dm – диаметры плунжера и штанг; а0 – коэффициент, принимаемый равным 1150 кг/м3; т – средний кинематический коэффициент, равный 1,05–1,5; ω – угловая скорость вращения кривошипа; S — длина хода устьевого штока.

Определение допускаемых напряжений

Обычно под допускаемыми напряжениями подразумеваются предельные напряжения в опасном сечении детали, при которых она выполняет свои функции в течение заданного времени без разрушения.

Для насосных штанг это понятие условно, так как основной причиной разрушения является коррозионная усталость материала, которая в отличие от усталости может вызвать разрушение детали при отсутствии нагрузки – только лишь из-за действия коррозии. Поэтому создание колонн штанг с абсолютной гарантией их безаварийной работы экономически не оправдано, поскольку требует большого расхода легированных сталей.

В нефтепромысловой практике в качестве допускаемых принимаются такие напряжения, при которых число обрывов не превышает один – три в год.

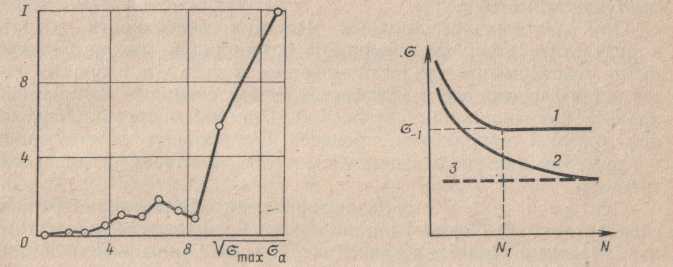

Для определения допускаемых напряжений обобщаются данные наблюдений за работой достаточно большого числа правильно сконструированных колонн в конкретных производственных условиях. Методика обобщения результатов, например, предложенная И. Л. Фаерманом, заключается в следующем: по данным наблюдений за работой большого числа скважин после статистической обработки строится график зависимости средней частоты обрывов штанг I от напряжения в верхнем сечении колонн (рисунок 10.37). Напряжение, соответствующее излому графика, при котором резко увеличивается число обрывов в одном и том же комплекте штанг в год, принимается за допустимое напряжение для верхних сечений колонн штанг данной марки.

| Рисунок 10.37 – Зависимость среднего числа обрывов одного комплекта штанг в год от приведенного напряжения в верхнем сечении колонны штанг |

Рисунок 10.38 – Зависимость

циклической прочности стали от

числа циклов нагружения:

1 – при испытании в атмосфере;

2 – в коррозионной среде; 3 –

напряжение в верхнем сечении

колонны штанг

Использование данной методики для определения приведенных напряжений полностью не исключает обрывы штанг. Причем практика показывает, что колонна может работать надежно с превышением допустимого напряжения, либо, наоборот, число обрывов может увеличиться при более низких напряжениях.

Таким образом, допустимые напряжения нужно рассматривать как условные, ограничивающие область, в пределах которой эксплуатация скважин не будет усложнена обрывами штанг.

Подобная картина разрушений штанг обусловлена характером приложенной нагрузки и влиянием окружающей колонну штанг среды – пластовой жидкости – на ее прочность.

Под коррозионной усталостью металлов и сплавов подразумеваются разрушения, происходящие в результате совместного действия переменных нагрузок и химически активной электропроводной среды.

В соответствии со схемой процесса разрушение колонны штанг происходит в результате одновременно протекающих процессов образования усталостных трещин и электрохимической коррозии. Электрохимическая коррозия представляет собой анодные процессы, протекающие на электрохимически уязвимых участках. К ним в первую очередь относятся дефекты металла: как микроповреждения его поверхности, так и дефекты кристаллической структуры.

При растворении анодных участков поверхности детали в результате появления разности потенциалов между различными участками поверхности металла, а потом и разности потенциалов между дном углубления и его стенками начинается процесс концентрации напряжений. Под влиянием циклически приложенной нагрузки и процесса растворения действующие напряжения растут, и в конечном счете возникает усталостная трещина.

Считается также, что интенсификации образования трещин способствует возникновение водородной хрупкости на катодных участках. Причем в зависимости от величины действующих напряжений процесс образования трещин может превалировать либо на анодных участках, либо на катодных.

При коррозионной усталости обычно трещины образуются по всей поверхности, причем очаги разрушенияраспределены относительно равномерно.

Характерным признаком коррозионно-усталостного разрушения детали является наличиетрех зон на поперечном сечении разрушенной штанги: мелкозернистой, крупнозернистой (как при усталостном разрушении металла) и зоны пластической деформации. Мелкозернистая зона начинается с периферии детали и представляет собой участок, на котором развивалась усталостная трещина. Обычно эта часть имеет более темную окраску вследствие длительного контакта с агрессивной средой. Крупнозернистая зона — это область окончательного разрушения, когда прочности сечения, еще не ослабленного усталостными трещинами, недостаточно для обеспечения прочности детали. Кроме того на периферийной части штанги имеется зона с пластичной деформацией металла обусловленной разрушением волокон после разрушения части поперечного сечения с «крупнозернистой» структурой.

К характерной особенности коррозионно-усталостного процесса относится более сильное одновременное влияние коррозии и циклических напряжений, чем их, например, следующее друг за другом воздействие.

Помимо этого характерным для процесса коррозионной усталости, является отсутствие предела усталости, представляющей максимальное напряжение, при котором образец выдерживает неограниченное количество циклов. При коррозионной усталости эта величина условна и зависит от числа циклов нагружения (рисунок 10.38).

При оценке процессов коррозионной усталости штанг принято считать, что главную роль в процессе их разрушения играет коррозионный фактор. Это подтверждается, например, соотношением пределов усталости сталей 20ХН, 20НМ на воздухе – 300 МПа – и в жидкости – 120 МПа. Причем, как показывают эксперименты, уменьшение влияния коррозии, например, за счет покрытий штанг, позволяют повысить величину допустимых напряжений.

Повышение эксплуатационных показателей насосных штанг

К основной задаче повышения эксплуатационных показателей насосных штанг относится повышение их циклической прочности, которая достигается совершенствованием конструкции штанг, использованием новых материалов и применением новых технологических процессов при их производстве, правильной эксплуатацией штанг на промыслах.

Совершенствование конструкции колонны штанг обусловлено прежде всего изысканием способов, исключающих концентрацию напряжений в резьбе и переходной зоне от головки к телу штанги. Это достигается улучшением качества заготовок, обеспечением соосной высадки головки штанг, накаткой резьбы и снабжением ее разгрузочной канавкой. Одним из интересных направлений совершенствования штанг является разработка непрерывной колонны, наматываемой во время спуско-подъемных операций на специальный барабан. Применение таких колонн исключает переходные зоны и резьбовые соединения.

В качестве новых материалов для изготовления штанг используют высокопрочные хромникельмолибденовые стали. Эффективность первого направления проблематична, поскольку предел коррозионной усталости практически не изменяется при увеличении предела прочности в отличие от предела усталости, возрастающего примерно пропорционально ему.

По-видимому, новые высокопрочные материалы целесообразно использовать одновременно с технологическими мероприятиями, повышающими циклическую прочность штанг, изготовленных из сталей, не содержащих большого количества легирующих элементов. К подобным методам относится поверхностное упрочнение штанги механическим или термическим воздействием. При этом повышаются эксплуатационные характеристики тонких поверхностных слоев, а механические характеристики средней части остаются неизменными. Эффект от поверхностного упрочнения обусловлен прежде всего тем, что увеличивается твердость только поверхностного слоя, а следовательно, и повышается его хрупкость. Сердцевина штанги остается при этом мягкой и пластичной, хорошо работающей под действием динамических нагрузок.

Поверхностное упрочнение штанг обеспечивает появление в тонком слое остаточных сжимающих напряжений, которые, складываясь с растягивающими напряжениями во время работы штанг, уменьшают абсолютную величину последних. В результате уменьшается раскрытие микротрещин на поверхности штанг и снижается интенсивность их развития.

Штанги упрочняются дробеструйным наклепом и поверхностной закалкой токами высокой частоты.

В первом случае наклеп поверхности штанг происходит при соударении с нею стальных или чугунных дробинок, направляемых с большой скоростью из дробеструйного аппарата. Во втором случае в поверхностных слоях штанги появляются остаточные напряжения (до 700 МПа), обусловленные образованием мартенситной структуры. Второй способ упрочнения более эффективен.

Кроме того, делаются попытки создания противокоррозионного поверхностного слоя за счет термодиффузионного цинкования и электрофоретического алюминирования. Однако эти процессы не вышли пока за рамки лабораторных исследований.

Основные требования к условиям эксплуатации штанг

Долговечность колонны штанг можно повысить правильнойих эксплуатацией. В первую очередь жесткиетребования предъявляются к перевозке им специальных транспортных средствах, выполнению погрузочно-разгрузочныхработ, размещению штанг во время спуско-подъемныхопераций в вертикальном положении, применению элеваторов, исключающих эксцентричное приложение усилия, применению ключей, обеспечивающих свинчивание с контролируемым моментом затяжки, а также очистке и смазке резьбовых соединений при спуске колонны в скважину. Штанги с навинченными на один конец муфтами поставляются на промыслы упакованными в пакеты. Открытые резьбы муфты и штанги закрываются предохранительными колпачками и пробками. Грузят пакеты штанг при помощи крапа с траверсой, обеспечивающей захват пакета тремя подвесками. При погрузке запрещается подъем более чем одного пакета. Укладывать пакеты можно только на специальные стеллажи. При спуске новой колонны штанг в скважину на мостках необходимо оставлять три — четыре запасные штанги из той же партии. Необходимо следить, чтобы опускаемые штанги не имели изгибов за головкой.

Для надежной работы резьб необходимо свинчивать колонны с крутящим моментом, который составляет: для штанг диаметром 16 мм 300 Н∙м, 19 мм –500 Н∙м, 22 мм – 700 Н∙м, 25 мм – 1070 Н∙м. Недостаточный крутящий момент приводит к отвинчиванию резьбовых соединений во время работы, а превышающий – к разрушению муфт и ниппелей. При развинчивании резьбовых соединений во время подъема колонны запрещается обстукивание муфт ключем или молотком.

Расчет колонны штанг проводится либо по приведенным выше формулам, либо по специально составленным таблицам, либо по номограмме Я. А. Грузинова.

Номограмма построена в координатах «глубина подвески насоса (м) –приведенные напряжения (МПа)» и состоит из трех систем. Система 1 представляет собой совокупность сочетаний применяемых скважинных насосов условных диаметров (28, 32, 38, 44, 56, 70, 95) и штанг (16, 19, 22, 25 мм).

Система 2 представляет собой совокупность сочетаний чисел качаний п (6, 8, 10, 12, 14, 16, 18) и длин ходов точки подвеса штанг S0 (0,45,..., 3,0).

Система 3 служит для расчета ступенчатых колонн. Расстояния между линиями этой системы и осью ординат характеризуют величины уменьшения приведенного напряжения при переходе от ступени меньшего диаметра к ступени большого диаметра.

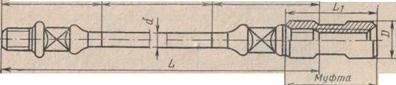

Головка штанги Тело штанги Головка штанги

Соединительная

Соединительная

Рисунок 10.39 – Конструкция насосных штанг и муфт

Номограмма позволяет решать и обратнуюзадачу: по заданной конструкции колонны определятьдействующие напряжения.

В глубоких скважинахдопускаемая длина колонны, полученная по номограмме, может отличаться от длины, определенной по формуле на 100–300 м.

Для получения точных данных необходимо использовать методику расчета, предусматривающую либо применение более точных формул для определения действующих усилий, либо внесение коррективы в допускаемые напряжения [σпр].

Конструкция штанг

Конструкция штанг и соединительных муфт, применяемых на отечественных промыслах, показана на рисунке 10.39. Насосные штанги выпускаются диаметром 12, 16, 19, 22, 25 мм. Средняя длина штанг 8 м. Кроме обычных штанг изготавляются укороченные метровки длиной 1, 1,2; 1,5; 2 и 3 м для регулирования длины колонны в зависимости от глубины подвески насоса, т. е. для регулирования положения плунжера относительно цилиндра. Резьба штанг накатывается, а у ее основания делается разгрузочная выточка. Штанги и муфты изготавливаются из сталей следующих марок:

для легких условий работы из стали 40, нормализованные,

для средних и среднетяжелых условий работы из стали 20Н2М, нормализованные;

для тяжелых условий работы из стали марки 40, нормализованные, с последующим поверхностным упрочнением тела штанги по всей длине токами высокой частоты (ТВЧ) и из стали ЗОХМА, нормализованные с последующим высоким отпуском и упрочнением тела штанги по всей длине ТВЧ;

для особо тяжелых условий работы из стали 15НЗМА нормализованные с последующим упрочнением тела штанги ТВЧ.

Механические свойства материала штанг после их термической обработки должны соответствовать соответствующим показателям.

В зависимости от технологии изготовлений штанг и применяемых марок сталей применяются приведенные допускаемые напряжения. При упрочнении штанг токами высокой частоты они могут использоваться для тяжелых условий эксплуатации и обеспечивают допускаемые напряжения до 10 – 12 МПа.

Никельмолибденовые штанги (сталь 20НМ) предназначены в зависимости от термообработки при нормализации – для средних режимов работы, при нормализации с последующей поверхностной закалкой ТВЧ – при особо тяжелых. В первом случае они обеспечивают [σпр] ≤ 90 МПа, а при откачке коррозионных жидкостей [σпр] ≤ 60 МПа. Во втором случае они обеспечивают [σпр] ≤ 130 МПа.

Хромникелевые штанги (стали 20ХН) предполагаются для замены никельмолибденовых штанг и имеют близкие к ним параметры.

Как свидетельствует опыт эксплуатации, разрушения колонн происходят в результате поломок в теле штанг, в резьбе и соединительных муфт. Соотношение поломок следующее, %: в теле штанг — 60, в ниппеле—17, в муфте—13, саморазвинчивание резьбовых соединений 10. Это усредненные данные. Так, например, для скважин глубиной 2000—2800 м с малыми деби-тами число обрывов в теле штанг составляет 91 %, а в неглубоких с высокими дебитами преобладающая часть неполадок происходит из-за нарушения затяжки резьбовых соединений.

Тело штанги в 90 % разрушается в переходных зонах на участках длиной 200—250 мм, прилегающих к головкам, что обусловлено наличием в переходной зоне большего количества концентраторов напряжений и большим влиянием на характер распределения напряжений по поперечному сечению штанги изгиба или эксцентриситета головки штанги.

Поломки штанг вне переходных зон обусловлены продольным изгибом нижних штанг, уменьшением поперечного сечения вследствие износа в искривленных участках скважины; внутренними дефектами материала; внешними дефектами, появившимися при исправлении погнутой штанги, забоин и т. п.

Резьбы штанг разрушаются по сечениям, расположенным в зоне первых двух наиболее нагруженных витков резьбы. Расчеты показывают, что первый виток резьбы ниппеля воспринимает до 27 % всей нагрузки, приложенной к резьбовому соединению. На долю же первых двух витков происходит до 47 % общего усилия. Причем чем меньше диаметр резьбы, тем менее равномерно распределение нагрузки. По мнению исследователей резьбы прежде всего разрушаются в результате коррозии, поражающей наиболее напряженные участки, увеличивающей концентрацию напряжений в наиболее нагруженных витках резьбы.

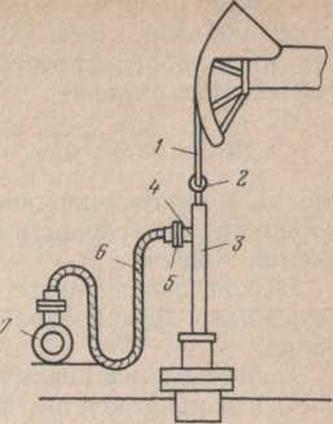

|

| Рисунок 10.40 – Схема установки с трубчатыми штангами: 1 — канатная подвеска; 2 — узел крепления штанг; 3 — трубчатая штанга; 4 — боковой отвод; 5— фланцевое соединение; 6 — гибкий шланг; 7 — коллектор |

Замена накаткой нарезания резьбы, введение зарезьбовой — разгрузочной— канавки, а также оптимизация размеров элементов резьб позволили сократить число разрушений в резьбе. Причем в настоящее время подобные разрушения обусловлены их неправильной эксплуатацией.

Поломки соединительных муфт происходят, как правило, в сильно искривленных участках скважин и обусловлены уменьшением площади поперечного сечения в результате абразивного изнашивания боковой поверхности муфты.

Трубчатые штанги

Использование в качестве кинематической связи привода со скважинным насосом трубчатых штанг позволяет решить некоторые из перечисленных проблем:

уменьшить металлоемкость внутрискважинного оборудования за счет исключения колонны насосно-компрессорных труб, эксплуатировать скважины, продукция которых содержит большое количество механических примесей, уменьшить пиковую нагрузку в точке подвеса штанг за счет увеличения ее плавучести, проводить ряд технологических операций (например, деэмульгирование жидкости, проведение внутрискважинной депарафинизации) в процессе подъема пластовой жидкости на поверхность, для чего по внутренней полости штанг закачивается соответствующий реагент, обеспечить одновременно-раздельную эксплуатацию двух пластов и т. п.

В качестве примера рассмотрим внутрискважинное оборудование при использовании полых штанг для откачки пластовой жидкости с высоким содержанием механических примесей (рисунок 10.40). При работе установки жидкость, откачиваемая скважинным насосом, поступает во внутреннюю полость трубчатых штанг и поднимается по ней на поверхность. Верхняя часть колонны соединена гибким отводом с промысловым коллектором.

Режим работы установки и размеры штанг подбираются таким образом, чтобы скорость потока жидкости в полых штангах превышала скорость падения частиц песка, т. е. чтобы соблюдалось условие

dB ≤ (0,65 — 0,75) ,

,

где dB — внутренний диаметр трубчатых штанг; Q — расход жидкости; v0 — скорость свободного осаждения песка в откачиваемой жидкости.

Использование полых штанг позволяет значительно сократить число заклиниваний насоса и забивания песком его клапанов.

Сопоставление конструкций обычных и полых штанг показывает, что производство последних сложнее, их металлоемкость и стоимость значительнее. Кроме того, требования к резьбовым соединениям полых штанг выше, так как они должны быть герметичными в течение всего срока эксплуатации.

В настоящее время в нашей стране разработаны трубчатые штанги марки ШПН 42X3,5 с наружным 42 мм и внутренним 35 мм диаметрами. Головки штанг имеют наружный диаметр 56 мм. Длина штанг 6085 мм. Они изготавливаются из сталей 45 или 35 группы В. Поверхность штанг упрочняется ТВЧ и имеет твердость порядка HRC 48—53. Головки привариваются к телу штанги трением, а резьба на них накатывается. Соединительные муфты изготавливают из труб диаметром 57 мм, материал — сталь 15ХМ.

Рекомендуемый момент свинчивания составляет 1100 Н∙м.

Одной из основных проблем в создании трубчатых штанг является обеспечение герметичности из резьбовыхсоединений в течение всего срока эксплуатации.

Заключение

Штанговая колонна является одним из ответственных элементов установки. Условия работы ее очень сложны, поэтому эксплуатация штанговой колонны должна осуществляться грамотным ее подбором, аккуратным обслуживанием со стороны персонала и должны приниматься меры по облегчению условий работы в скважине. Расчет штанговой колонны должен вестись по максимальным и приведенным напряжениям. В настоящее время существуют многочисленные динамограммы, с помощью которых можно осуществлять подбор штанговой колонны непосредственно для заданных скважинных условий.

Список использованных источников

1. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. Учебник для вузов. – М.: Недра, 1984. – 464 с.

2. Чичеров Л.Н. Нефтепромысловые машины и механизмы. - М., Недра, 1983. – 308 с.

3. Адонин А.Н. Процессы глубиннонасосной нефтедобычи. – М.: Недра, 1964. – 264 с.

Лекция 10.9

Введение

В настоящее время около 60 % добывающих нефтяных скважин оборудованы штанговыми скважинными насосами. Главные преимущества штанговых скважинных насосов следующие:

– технически несложный, относительно быстрый монтаж;

– наличие скважинных насосов различных размеров, изготовленных из различных материалов, в зависимости от дебитов и откачиваемой среды;

– возможность адаптации к изменяющимся условиям притока за счет изменения частоты хода плунжера насоса и его длины;

– относительно высокий общий коэффициент полезного действия;

– нетребовательность технического обслуживания;

– долгий срок службы;

– относительно незначительные расходы на проведение ремонта насосов.

В качестве недостатков следует назвать:

– ограниченность дебита и глубины эксплуатации предельной допустимой нагрузкой на насосные штанги;

– высокий износ насосных штанг и насосно-компрессорных труб (в особенности в случае искривленных скважин);

– существенная трудоемкость спуско-подъемных операций по замене скважинных насосов.

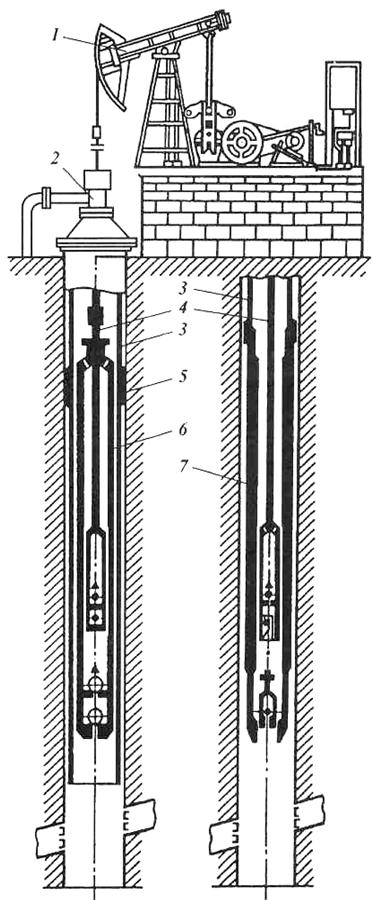

Основная часть

Определение параметров штанговой скважинной насосной установки (рисунок 10.41) включает расчет и подбор трех элементов системы:

– скважинного насоса;

– колонны насосных штанг;

– привода скважинного насоса.

1 – станок-качалка; 2 – устьевое оборудование; 3 – колонна НКТ; 4 – колонна насосных штанг; 5 – замковая опора; 6 – вставной штанговый насос; 7 – невставной штанговый насос

Рисунок 10.41 – Штанговая насосная установка

Обычные скважинные насосы по принципу действию относятся к плунжерным насосам простого действия. Ниже приводится схема процесса работы скважинного насоса (рисунок 10.42).

Исходная ситуация: насос и насосно-компрессорная труба заполнены пластовой жидкостью; плунжер находится в верхней мертвой точке О.Т; нагнетательный клапан закрыт. Нагрузку столба жидкости над насосом принимают на себя насосные штанги.

При прекращении потока жидкости снизу через всасывающий клапан, последний закрывается под действием силы тяжести. Цилиндр полностью или частично заполнен жидкостью. При погружении плунжера в эту жидкость нагнетательный клапан открывается, вес жидкости воспринимается всасывающим клапаном и, следовательно, колонной насосно-компрессорных труб (НКТ) (рисунок 10.42, а). При дальнейшем ходе плунжера вниз (рисунок 10.42, б) верхняя штанга погружается в столб жидкости, вытесняя соответствующий ее объем, который подается во внутреннюю полость колонны насосно-компрессорных труб.

В случае применения плунжеров, диаметр которых равен диаметру верхней штанги или меньше его, подача жидкости в НКТ производится только во время хода плунжера вниз, в то время как при ходе плунжера вверх вновь набирается столб жидкости.

Как только плунжер начинает двигаться вверх, нагнетательный клапан закрывается, нагрузка жидкости снова передается на насосные штанги. Если пластовое давление превышает давление в цилиндре, всасывающий клапан открывается в момент отхода плунжера от нижней мертвой точки U.T. (рисунок 40.42, в). Поступление жидкости из пласта в цилиндр продолжается, пока ход плунжера вверх не закончится в позиции О.Т. (рисунок 10.42, г). Одновременно с поднятием столба жидкости над плунжером происходит всасывание равного количества жидкости.

На практике, однако, рабочий цикл насоса обычно сложнее, чем указано на этой упрошенной схеме. Работа насоса зависит в значительной мере от размера вредного пространства, содержания свободного газа в пластовой жидкости и от вязкости откачиваемой среды.

Кроме того, вибрации колонны насосно-компрессорных труб и насосных штанг, возникающие в результате непрерывной перемены нагрузки столба жидкости, и вибрации клапанов также влияют на цикл откачки.

Классификация по стандарту Американского

нефтяного института (АРI)

Трубные штанговые скважинные насосы и вставные штанговые скважинные насосы классифицированы по API согласно стандарта 11АХ в зависимости от исполнения цилиндра и плунжера, а также от расположения замковой опоры, и имеют соответствующее условное обозначение. На рисунке 10.43 и в таблице 3 дается система обозначения по API. Также приводятся дополнительные объяснения и пример спецификации.

Полное обозначение скважинного насоса включает:

1. номинальный диаметр НКТ;

2. номинальный диаметр плунжера;

3. тип насоса, тип рабочего цилиндра, расположение и тип замка;

4. длину цилиндра в футах, или, соответственно, число втулок;

5. номинальную длину плунжера в футах (1 фут = 0,3048 м);

6. общую длину удлинителей, если такие применяются.

X X – X X XXXXXX – X – X

1 2 3 4 5 6 7 8 9

1. Номинальный диаметр НКТ:

15 – 1,900"; 20 – 23/8"; 25 – 27/8"; 30 – 31/2".

2. Диаметр насоса (номинальный размер):

106 – 11/16" (27,0 мм); 125 – 11/4" (31,8 мм); 150 – 11/2" (38,1 мм);

175 – 13/4" (44,5 мм); 178 – 125/32" (45,2 мм); 200 – 2" (50,8 мм);

225 – 21/4" (57,2 мм); 250 – 21/2" (63,5 мм); 275 – 23/4" (69,9 мм).

3. Тип насоса: R – вставной насос;

T – трубный насос.

4. Рабочий цилиндр:

– с металлическими плунжерами: W – тонкостенный;

H – толстостенный;

L – втулка;

– с плунжерами с мягким уплотнением: S – тонкостенный;

P – толстостенный.

5. Расположение замка: А – верхнее;

В – нижнее;

Т – нижнее с неподвижным плунжером.

6. Тип крепления: С – манжетное крепление;

М – механическое крепление.

7. Длина цилиндра в футах или число втулок.

8. Номинальная длина плунжера в футах.

9. Общая длина удлинителей.

Пример:

Вставной глубинный насос с толстостенным цилиндром длиной 16', металлическим плунжером длиной 4', Ø 11/4", удлинителями 2', нижним замком манжетного типа, работающий в НКТ 23/8", обозначается следующим образом:

20-125 RHBC 16-4-2.

Дополнительно следует указать:

а) тип материала цилиндра;

б) тип материала плунжера;

в) вид исполнения плунжера – ниппельного или муфтового типа;

гладкого типа или с пазами;

зазор;

посадочный комплект (у насосов с втулками);

г) вид исполнения и тип материала корпусов клапанов;

д) материал седел клапанов и шариков;

е) материал разборных деталей;

ж) длину каждого удлинителя;

з) соединительные резьбы насосных штанг и насосно-компрессорных труб.

Таблица 3 – Система обозначения глубинных штанговых насосов по АPI

| металлический плунжер | плунжер с мягким уплотнением | ||||

| цилиндр | цилиндр. втулки | цилиндр | |||

| тонко-стенный | толсто-стенный | тонко-стенный | толсто-стенный | ||

| вставные насосы неподвижный рабочий цилиндр, верхнее крепление | RWA | RHA | RLA | RSA | – |

| неподвижный рабочий цилиндр, нижнее крепление | RWB | RHB | RLB | RSB | – |

| неподвижный плунжер, нижнее крепление | RWT | RHT | RLT | RST | – |

| трубные насосы | – | TH | TL | – | TP |

Классификация по ОСТ 26-16-06-86

Скважинные насосы по ОСТ 26-16-06-86 выпускаются следующих типов: НВ1 – вставной с замком наверху; НВ2 – вставной с замком внизу; НН – невставной без ловителя; НН1 – невставной с захватным штоком; НН2 –невставной с ловителем.

Пример обозначения насосов по ОСТ 26-16-06-86:

X X XX – X X – X X – X X – X

1 2 3 4 5 6

1. Тип насоса: НВ1, НВ2, НН, НН1, НН2.

2. Исполнение насоса по конструкции цилиндра и конструктивным особенностям самого насоса:

Б – безвтулочный, толстостенный цельный цилиндр;

С – втулочный, составной цилиндр;

И – износостойкое исполнение. Буква И ставится в конце обозначения насоса и означает, что насос предназначен для работы в средах с содержанием механических примесей от 1,3 до 3,5 г/л; если этой буквы нет, то насос предназначен для работы в средах с содержанием механических примесей до 1,3 г/л;

Т – насос с полым штоком. Данные насосы предназначены для работы с полыми штангами, причем подъем откачиваемой жидкости осуществляется по внутреннему каналу полых штанг; А - насос с автосцепом колонны штанг с плунжером. Применяется только для насосов НН;

Д1, Д2 – специальные двухплунжерные насосы для откачки высоковязких, газированных жидкостей или для утяжеления низа штанговой колонны при ходе плунжера вниз.

3. Условный диаметр насоса в миллиметрах. Стандарт предусматривает выпуск насосов условным диаметром 29, 32, 38, 44, 57, 70, 95 и 102 мм. Условный диаметр насоса определяется диаметром плунжера и может не совпадать с фактическим его значением. Например, насосы условным диаметром 32 мм будут иметь разброс фактических диаметров плунжеров от 31,9 до 32,425 с шагом 0,025 мм.

4. Максимальный ход плунжера в миллиметрах, уменьшенный в 100 раз.

5. Напор в метрах водяного столба, уменьшенный в 100 раз.

6. Группа посадки 0, 1, 2, 3 по степени увеличения зазора между плунжером и цилиндром.

Пример:

Насос НН2Б-44-30-12-1 – насос невставной с ловителем, цилиндр цельный безвтулочный, условный диаметр 44 мм, максимальный ход плунжера 3000 мм, напор 1200 м, 1 группа посадки, нормальное исполнение.

Насос НВ1БТ-32-30-15-0И – насос вставной с замком наверху, цилиндр цельный безвтулочный, полый шток для подъема жидкости по полым штангам, условный диаметр 32 мм, максимальный ход плунжера 3000 мм, напор 1500 м, 0 группа посадки, износостойкое исполнение.

Насос НВ1БД 1-38/57-25-12-2 – насос вставной с замком наверху, цилиндр цельный безвтулочный, насос двухплунжерный специальный, один плунжер – верхний с условным диаметром 57 мм, другой – нижний 38 мм, максимальный ход плунжера 2500 мм, напор 1200 м, 2 группа посадки, нормальное исполнение.

Насос ННБА-95-45-08-2 – насос невставной, цилиндр цельный безвтулочный, с автосцепом и сливным устройством, условный диаметр 95 мм, максимальный ход плунжера 4500 мм, напор 800 м, 2 группа посадки, нормальное исполнение по стойкости к среде.

Типы и виды исполнения скважинных насосов

Выпускаются следующие типы скважинных насосов:

– трубные;

–  вставные;

вставные;

– обсадные.

Изготовляются также специальные модели, предназначенные для применения в нестандартных условиях эксплуатации (например, высокое газонефтяное отношение, большой дебит, высоковязкая среда, большое содержание песка).

В пределах отдельных рядов типоразмеров возможны многочисленные варианты исполнения и комбинации деталей.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 2708; Нарушение авторских прав?; Мы поможем в написании вашей работы!