КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

РИТ запрессовки труб в трубные решетки теплообменных аппаратов

|

|

|

|

Теплообменный аппарат — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному (нагреваемому). Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве.

По способу передачи тепла теплообменные аппараты делят на поверхностные и смесительные. В поверхностных аппаратах рабочие среды обмениваются теплом через стенки из теплопроводного мате риала, а в смесительных аппаратах тепло передается при непосредственном перемешивании рабочих сред.

Смесительные теплообменники проще по конструкции, чем поверхностные: тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешение рабочих сред.

Поверхностные теплообменные аппараты, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление. В регенеративных теплообменниках теплоноситель попеременно соприкасается с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Рассмотрим рекуперативные поверхностные теплообменники непрерывного действия, наиболее распространенные в промышленности.

Основными элементами кожухотрубчатых теплообменников являются пучки труб, трубные решетки, корпус, крышки, патрубки. В кожухотрубчатом теплообменнике (рисунок 15) одна из обменивающихся теплом сред 1 движется внутри труб (в трубном пространстве), а другая 2– в межтрубном пространстве.

1 - корпус (обечайка); 2 - трубные решетки; 3 - трубы; 4 - крышки; 5 - перегородки в крышках; 6 - перегородки в межтрубном пространстве.

Рисунок 15 - Кожухотрубчатые одноходовой а) и многоходовой б) теплообменники.

Среду обычно направляют противотоком друг к другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло – в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения ее плотности при нагревании и охлаждении.

Кроме того, при указанных направлениях движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата. В противном случае, например, при подаче более холодной (нагреваемой) среды сверху теплообменника, более нагретая часть жидкости, как более легкая, может скапливаться в верхней части аппарата, образуя "застойные" зоны.

Трубы в решетках обычно равномерно размещают по, периметрам правильных шестиугольников, т.е. по вершинам равносторонних треугольников (рисунок 16, а), реже применяют размещение труб по концентрическим окружностям (рисунок 16, б). В отдельных случаях, когда необходимо обеспечить удобную очистку наружной поверхности труб, их размещают по периметрам прямоугольников (рисунок 16, в). Все указанные способы размещения труб преследуют одну цель обеспечить возможно более компактное размещение необходимой поверхности теплообмена внутри аппарата. В большинстве случаев наибольшая компактность достигается при размещении трубок по периметрам правильных шестиугольников.

а) по периметрам правильных шестиугольников; б) по концентрическим окружностям; в) по периметрам прямоугольников (коридорное расположение).

Рисунок 16 - Способы размещения труб в теплообменниках.

Трубы закрепляют в решетках чаще всего развальцовкой (рисунок 17, а, б) причем особенно прочное соединение (необходимое в случае работы аппарата при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки (рисунок 17, б). Кроме того, используют закрепление труб сваркой (рисунок 17, в), если материал трубы не поддается вытяжке и допустимо жесткое соединение труб с трубной решеткой, а также пайкой (рисунок 17, г), применяемой для соединения главным образом медных и латунных труб. Изредка используют соединение труб с решеткой посредством сальников (рисунок 17, д), допускающих свободное продольное перемещение труб и возможность их быстрой замены. Такое соединение позволяет значительно уменьшить температурную деформацию труб, но является сложным, дорогим и недостаточно надежным.

1.

а) развальцовкой; б) развальцовкой с канавками; в) сваркой; г) пайкой; д) сальниковыми устройствами.

Рисунок 17 - Закрепление труб в трубных решетках.

Одним из методов закрепления труб в трубных решетках является электроразрядная запрессовка.

Проблемы запрессовки труб в трубных решетках теплообменных аппаратов исследовались параллельно с вопросами листовой штамповки. Широкое применение для крепления труб в трубных решетках получила роликовая развальцовка, запатентованная еще в 1953 г., которая до сих пор используется в производстве, несмотря на тяжелые условия труда.

При обработке труб из высокопрочных материалов с внутренним диаметром менее 10 мм на длине более 60 мм стойкость развальцовки резко падала. Оставалась низкой и производительность — 5—30 соединений в час. Возникающая осевая деформация разрушала сварной шов предварительной обварки, что не давало возможности получить комбинированные соединения. Утонение труб, высокие остаточные напряжения, концентраторы напряжений в местах перехода развальцованной и неразвальцованной трубы, сопровождаемые низкой коррозионной стойкостью, быстро выводили из строя теплообменные аппараты, приводили к авариям. Модернизация роликовой развальцовки с введением привода и устройства контроля крутящего момента не лишили ее главных принципиальных недостатков.

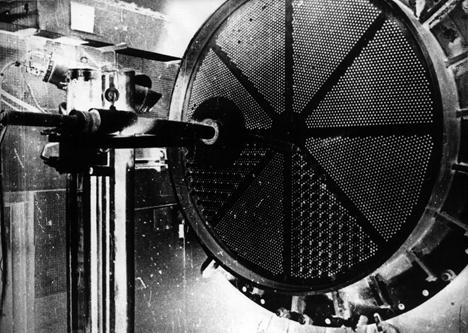

Изучением процесса ЭВ запрессовки труб начали заниматься еще в 50-е годы, а в 60-е пытались разработать установки ЭВ запрессовки и патроны к ним. Были созданы первые установки типа «Молния-1» —«Молния-5», проверка которых в условиях промышленных предприятий показала ряд конструктивных недостатков установок и патронов, низкую их надежность. Не были изучены особенности процесса, не было четких рекомендаций по выбору режимов запрессовки, что не давало возможности обеспечить качество получаемых соединений. Попытка создать специальную установку «Молния-7» и патроны многократного действия по аналогичным причинам не дала ожидаемых результатов. (см. рисунки 18, 19)

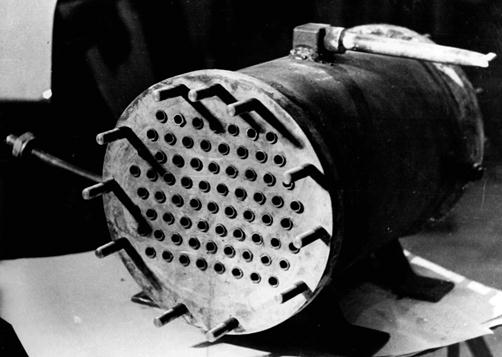

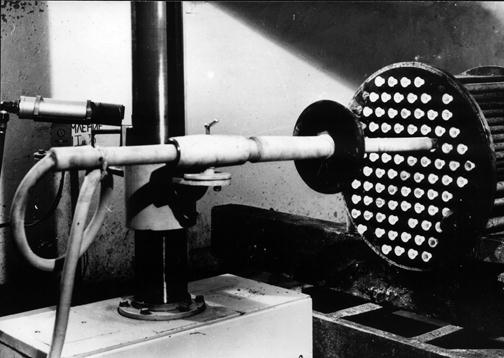

Рисунок 18 – Трубная доска теплообменного апарата

Рисунок 19 - Установка «Молния 1»

Установки для крепления труб в трубных решетках теплообменных аппаратов компонуются из отдельных взаимосвязанных узлов. Для передачи электрической энергии от генератора к рабочему инструменту служит технологический узел, а управление всеми операциями установок осуществляется дистанционно с пульта управления. Размещенные в нем элементы системы при работе в автоматическом режиме обеспечивают перемещение электрода по рядам отверстий в трубной решетке и подачу накопленной энергии на патрон.

Первая экспериментальная установка «Молния 1», предназначенная для крепления мельхиоровых и медных труб диаметром от 5 до 12 мм, внедрена в промышленность в 1962 г. Несколько позднее была внедрена установка «Молния 3». Она обеспечивала крепление медных, латунных и стальных труб диаметром до 16 мм. При диаметре труб 16 мм наибольшая длина крепления достигала 43 мм при производительности 150 - 180 соединений в час.

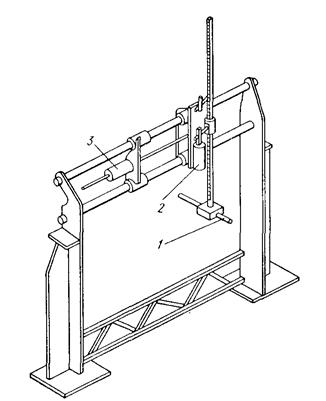

Для крепления труб в плоских трубных решетках теплообменных аппаратов предназначена электрогидравлическая установка «Молния-5». Она обеспечивает крепление труб из титана, меди и их сплавов, а также различных сталей. Максимальная длина крепления при диаметре труб 22 мм 120 мм, производительности - до 200 соединений в час. Схема технологического узла установки приведена на рис. 20. Отличительной особенностью конструкции является наличие пневматического механизма перемещения электрода.

|

Рис. 20 - Схема технологического узла установки «Молния5» с пневматическим механизмом перемещения электрода:

1 - электрод; 2 - механизм вертикального перемещения; 3 - механизм горизонтального перемещения.

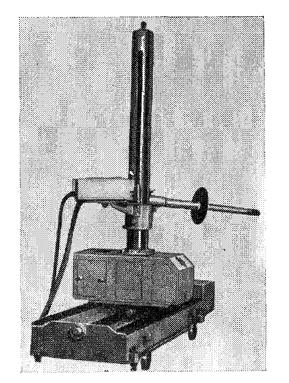

Позднее были созданы установки для крепления труб в плоских трубных решетках: «Молния 6у», «Молния 8», Т0223, «Молния9». Установка Т0223 принята к серийному производству. Приводы и кабельные линии этих установок закрыты кожухами. Для повышения точности регулирования шага электрода на приводах вертикального и горизонтального перемещения электрода установлены тормозные устройства (рис. 21).

Рис. 21 - Технологический узел ycтaновки Т0223

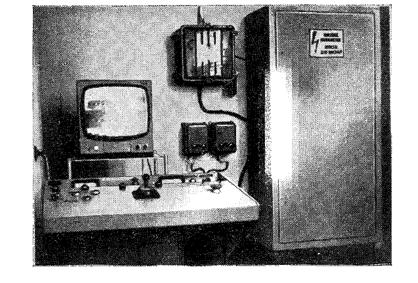

В установках типа «Молния 6у» применяется следящая система, служащая для наблюдения за положением электрода и eгo перемещением в плоскости трубной решетки. В качестве следящей системы используется электромеханическое устройство, дублирующее в масштабе перемещение электрода по планшету с изображением трубной решетки. В установке Т0223 следящая система заменена телевизионной установкой (рис. 22, 23).

ЭГ установка «Молния-9» предназначена для крепления труб развальцовкой и сваркой. Она состоит из технолоrическоrо узла установки «Молния 6у» и генератора с энергией в импульсе 40 кДж. С целью предотвращения разлета продуктов взрыва в момент разряда и загрязнения соседних соединений электродный узел установки «Молния 9» выполнен специальным с предохранительным устройством.

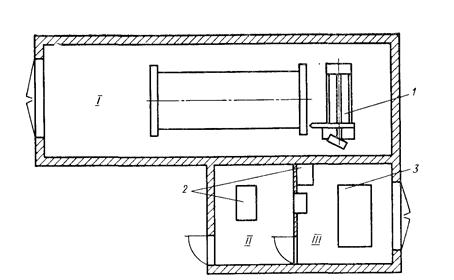

Рис. 22 - Типовая планировка расположения установки Т0223:

I - рабочее помещение; II - пультовая; III - помещение высоковольтного оборудования;

1 – тех. узел; 2 - система автоматического управления; 3 – ГИТ.

Рис. 23 - Пультовые установки Т0223 с телевизионной установкой

Первые результаты исследований и их анализ убедили в перспективности работ по ЭВ запрессовке труб, предопределили актуальность дальнейшего развития работ в этом направлении. Позже были продолжены исследования импульсных способов крепления труб с использованием взрывчатых веществ и ЭВ. Использование ЭВ давало возможность автоматического регулирования энергетических параметров, контроля процесса энерговыделения, создания оптимизированного процесса и механизированного высокопроизводительного оборудования.

Поисками параметров технологических процессов ЭВ запрессовки занимались А.И. Луковкин, В.Г. Степанов, А. П. Сорочинский, Ж.Н. Ищенко и др. Проведенный в начале 70-х годов анализ механизма пластических деформаций трубы и трубной решетки при получении соединений с натягом дал возможность установить связи параметров нагружения и деформируемых элементов, показал необходимость ограничения вводимой энергии для исключения деформации перемычек решетки. На основе энергетического условия пластичности и обобщения результатов экспериментов сделана первая, попытка разработать методику расчета режимов ЭВ запрессовки. Позже она совершенствуется, отдельно учитывается работа деформации решетки в пределах зоны пластической деформации уточняется КПД. процесса и т. п.

Специальные исследования влияния начального зазора между трубой и стенкой отверстия трубной решетки показали отрицательное влияние упрочнения трубы в процессе ее деформирования в пределах зазора и ее отскока при высоких скоростях деформирования на герметичность соединения, установлена целесообразность снижения зазора до минимально возможного предела, обеспечивающего сборку. Получены зависимости для оценки контактного давления в прессовых соединениях труб как основного показателя их качества, показана связь его с параметрами соединения. Обобщение результатов экспериментов показало хорошее согласование с расчетными данными.

Дальнейшие исследования дали возможность разработать математическую модель процесса ЭВ запрессовки — систему уравнений, описывающих развитие деформаций на трубе и трубной решетке. Найдено связующее звено — положение зоны пластической деформации на перемычке трубной решетки,— определяемое импульсом давления внутри трубы и определяющее контактное давление в соединении.

Изменяя импульс давления в трубе регулированием энергетических параметров разряда, можно управлять качеством соединения с учетом свойств его материалов и размеров. С ростом напряжения разряда увеличиваются амплитуда давления, радиус распространения зоны пластической деформации в соединении.

Исключив возможное резкое возрастание скорости деформирования трубы, упрочнение ее во время деформации и отскок от решетки, можно повысить герметичность соединений. Уменьшение зазора между трубой и отверстием трубной решетки за счет применения труб высокой точности и уменьшения размера отверстия повысило герметичность более чем в 1,5 раза. Предложен способ формирования импульса с двумя пиками давления и паузой между ними, снижающей скорость сближения трубы с решеткой. Повысить КПД ЭВ запрессовки можно увеличением сопротивления нагрузки, относительной длины запрессовки, более высокого напряжения разряда. Предложены одновременный взрыв двух или нескольких патронов, ограничение минимальной относительной длины запрессовки и применение максимального рабочего напряжения (50 кВ). В отдельных случаях обосновано применение проставочных элементов.

Таким образом, разработаны научные основы технологии получения прессовых соединений труб ЭВ запрессовкой, обоснованы режимы получения прессовых соединений и диапазон параметров, которым должны отвечать создаваемые инструмент и оборудование, сформулированы условия получения качественных соединений, показаны преимущества, перспектива новой технологии и диапазон ее применения.

Был разработан типоразмерный ряд машин разрядноимпульсной обработки металлов давлением, созданы базовые модели ряда, организовано их производство и внедрение, в том числе машин ЭВ запрессовки — Т0223, Т0226, Т0226А, Т0226Б. Создание и внедрение разрядноимпульсных технологических процессов и оборудования подтвердили результаты исследований и целесообразность продолжения работ в этом направлении. Анализ опыта промышленного применения технологий ЭВ запрессовки труб показал, что технология использования взрывчатых веществ для крепления труб парогенераторов типа ПГВ 1000 для АЭС в отдельных случаях не обеспечивала требуемой надежности. Некоторые из них выходили из строя через 2—3 года эксплуатации. Исследования закономерностей пластического течения металлов, динамики образования прессовых соединений труб с решетками показали, что нержавеющие стали склонны к упрочнению при малых пластических деформациях.

При ЭВ запрессовке высокие скорости деформирования способствуют большей локальности упрочнения и возникновению больших остаточных растягивающих напряжений на поверхностях отверстий в трубной решетке. Твердость решетки в месте контакта с трубой возрастает в ~ 1,56 раза.

Запрессовка взрывчатыми веществами производится большими группами малым числом импульсов, перемычка обжимается с двух сторон, степень запрессовки составляет 3,0—5,6 %. Это способствует повышению микронапряжений и вероятности зарождения и развития трещин, которые возникают под действием периодических термических деформаций при эксплуатации, приводящих к преждевременным разрушениям.

Возможность достаточно точной дозировки электрической энергии при ЭВ запрессовке позволяет создать меньшие, чем при запрессовке взрывчатыми веществами, но достаточные скорости деформирования и степень запрессовки. При одинаковой герметичности и прочности соединений средняя степень запрессовки составляет 1,5, максимальная — 3,5 %. А запрессовка одиночных соединений приводит к обработке решетки большим числом импульсов, вызывающих в материале возбуждение волн механических напряжений, движение дислокаций и.выход их из скоплений, что в итоге снижает вероятность образования трещин и обеспечивает получение более надежных соединений.

Повышенные требования, предъявляемые к теплообменным аппаратам судовых энергетических установок, АЭС, химических производств, приводят к тому, что применяются не только коррозионностойкие материалы, но дополнительно к запрессовке труб вводится их приварка к трубным решеткам по торцевым поверхностям. Более 14 % комбинированных соединений, полученных механической развальцовкой с последующей обваркой по заводской технологии, при проверке на герметичность дали течь. Очевидно, это связано с тем, что нагрев трубной решетки при сварке приводит к интенсификации релаксационных процессов, вызывающих снижение контактных давлений и натяга в соединениях.

При переходе на ЭВ запрессовку был изменен порядок выполнения операций — сначала приваривали трубы к трубной решетке, а затем их запрессовывали. Такая последовательность исключает снижение уровня контактных давлений, определяемых положением зоны пластической деформации на перемычке трубной решетки. Качество сварного шва повышается за счет его деформации и действия периодических волн механических напряжений, возбуждаемых при ЭВ патрона и активирующих дислокационно-сдвиговые релаксационные процессы в самом шве и в околошовной зоне. Это снижает сварочные напряжения, повышает механические свойства и коррозионную стойкость шва и соединения. Такие соединения при аналогичной прочности показали более высокую герметичность.

Соединения, полученные ЭВ запрессовкой, более надежны в условиях длительной эксплуатации, это проверялось с помощью ускоренных термогидроциклических испытаний, имитирующих нагрузки, действующие на соединения, адекватные по характеру эксплуатационным. Теплообменные аппараты испытывали на специальном стенде.

Статистическая оценка средней наработки до отказа соединений, полученных ЭВ запрессовкой, превосходит соответствующий показатель соединений, полученных механической развальцовкой, иногда более чем в 25 раз. Это подтверждается и опытом эксплуатации теплообменных аппаратов на соответствующих объектах.

Обработка заготовок импульсами высокого давления, возникающими при ЭВ, приводит к их деформациям с высокими скоростями деформирования (40—400 м/с). При таких высоких скоростях деформации начало пластического течения металлов запаздывает и происходит при напряжениях, значительно превосходящих статический предел текучести, выше смещается диаграмма «напряжение — деформация» по сравнению со статической, растет удельная работа деформации. Высокие скорости деформации влияют на физико-механические свойства материалов как в процессе, так и после обработки, но у различных материалов это влияние разное, более чувствительны материалы с меньшими пределами текучести, например алюминий, железо и др.

Прессовые соединения труб с решеткой должны обладать заданной герметичностью, прочностью, коррозионной и термоциклической стойкостью. Эти качества обеспечиваются при образовании натяга в результате упругого последействия пластической деформации трубы и решетки импульсом внутреннего давления (рис. 24). Величина натяга определяет на сопрягаемой поверхности соединения радиальные напряжения или контактные давления, которые приняты как основной фактор качества соединения. Поэтому для анализа механизма получения прессовых соединений выявлялись закономерности развития деформаций и напряжений при получении прессовых соединений труб с трубными решетками из разнородных материалов, нагруженных внутренним давлением, в зависимости от их физико-механических свойств и размеров.

|

Рисунок 24 – Схема запрессовки импульсом давления:

I – исходное состояние; II –начало совместной деформации трубы и трубной решетки;III – максимально нагруженное состояние; IV и V – независимая разгрузка соответственно трубы и трубной решетки; VI – готовое соединение

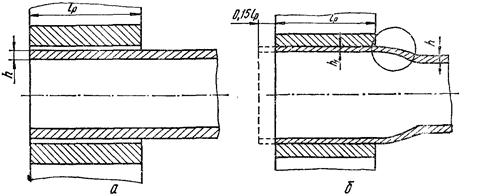

Роликовую развальцовку вводят в трубу и ее вращением и осевым перемещением обеспечивают деформирование трубы до получения соединения. Такая схема приводит к объемному напряженному состоянию, в радиальном направлении возникают напряжения сжатия, в двух остальных направлениях — растяжения. Труба при развальцовке удлиняется в осевом направлении до 15 % развальцовываемой длины, и этот не всегда одинаковый излишек приходится удалять (рис. 25). Утонение трубы достигает 20 % (механическая запрессовка) против 4 % (импульсная). Труба на внутренней поверхности упрочняется, а в месте перехода развальцованной и неразвальцованной частей образуется концентратор напряжений. Колебания свойств и неравномерность толщины трубы служат источником интенсивной коррозии и очагом разрушений.

|

Рисунок 25 – Утонение трубы при развальцовке: а – до развальцовки, б – после.

Если принять материал линейно-упрочняющимся и построить упрощенные диаграммы напряжение — деформация для условий статического и динамического нагружений, то можно оценить и сравнить их характерные точки и сопротивление деформированию по удельной работе деформации, определяемой по площади этих диаграмм (рис. 26).

|

Рисунок 26 – Сравнение упрощенных диаграмм «напряжение-деформация» при статическом и динамическом нагружениях:

1 – статическая деформация; 2 – динамическая деформация на 1 импульс; 3 – многоимпульсная статическая деформация

Значительно увеличивается динамический предел текучести по сравнению со статическим, резче нарастает упрочнение, что приводит к более высокому росту предела прочности по сравнению с пределом текучести. В отдельных случаях в связи с резким возрастанием работы деформации может произойти локализация деформации, и разрушение наступит при степени деформации, меньшей относительного удлинения статической диаграммы. Переход на многоимпульсное нагружение может исключить такие случаи и повысить степень деформации за пределы статического относительного удлинения, т. е. наряду с неизбежным при высоких скоростях ростом пределов текучести и прочности их отношение падает и с переходом на многоимпульсное периодическое нагружение можно получить прирост относительного удлинения и пластичности материала (рис. 26, диаграмма 3).

Деформирование заготовки независимо от скорости протекания процесса связано с превращением энергии деформирования в теплоту, нагревающую заготовку или ее отдельные, наиболее деформированные элементы. Многие исследователи изучали это явление. Б.Я. Мазуровский разработал методику расчета температурного эффекта для учета его влияния. Он предложил местное проявление теплового эффекта в районе поверхностей скольжения в объеме образующихся зон пластической деформации и показал, что при высоких скоростях деформирования теплота работы деформации сосредотачивается в районе очагов деформации, а образующееся неравномерное температурное поле влияет на свойства материала заготовки и, постепенно выравниваясь, изменяет свойства и после обработки. Экспериментальные исследования влияния импульсных нагрузок на свойства алюминиево-магниевых сплавов при ЭВ штамповке днищ подтверждают это. Показано, что после штамповки у сплава АМг6Н снизились пределы текучести и прочности, а относительное удлинение возросло. Это связано с разупрочнением сплава после ЭВ штамповки в результате местных нагревов закаленной в исходном состоянии заготовки.

Очевидно, с увеличением скорости деформирования относительная масса тепловосприятия уменьшается до какого-то минимума, постоянного для каждой степени деформации, соответственно величина температурного эффекта растет до определенного предела. Можно предположить, что относительная масса тепловосприятия зависит не только от скорости и степени деформации, но и от кристаллической структуры материала.

Предложенная схема и полученные зависимости для определения относительной массы тепловосприятия (рис. 27) дают возможность проанализировать и оценить значение температурного эффекта, близкого к реальному, и учесть его при разработке технологий

|

Рисунок 27 – зависимость относительной массы тепловосприятия от степени деформации:

1 – для осадки цилиндра; 2а – для раздачи толстостенных труб; 2б – для толстостенных труб; 2в – для тонкостенных труб при высоких скоростях

|

Рисунок 28 – Зависимость температуры от теплового эффекта при импульсном деформировании

Из предложенных зависимостей видно, что относительная масса тепловосприятия с увеличением степени деформации при листовой штамповке и раздаче труб обычно не превосходит относительного удлинения материала, так как после этого наступает разрушение трубы.

Относительная масса тепловосприятия тонкостенных труб всегда меньше, чем толстостенных, т. е. при импульсной раздаче тонкостенных труб температурный эффект будет проявляться чувствительней, чем толстостенных.

Проверка температурного эффекта при импульсной раздаче труб до предельной степени деформации, равной относительному удлинению материала трубы, что примерно требует такой же энергии, как при ЭВ запрессовке, показала, что увеличение температуры для различных материалов будет разным и колеблется в широких пределах (иногда достигает температуры возврата, а иногда превышает температуру плавления, как для легких и высокопрочных металлов и сплавов).

Для большинства металлов толстостенных труб (различные стали, медь и ее сплавы) температурный эффект достигает 400—580 К, что выше их температуры возврата. Для большинства тонкостенных труб температурный эффект достигает 600—990 К и превышает температуру возврата, а для алюминиевых сплавов он достигает температуры плавления.

Возврат искаженной деформацией кристаллической решетки к нормальному состоянию может осуществляться в определенных интервалах температур и в результате кратковременной выдержки, характерных для каждого металла и сплава. Это термически активируемый процесс. Уменьшение количества дефектов кристаллической решетки пропорционально повышению температуры нагрева и времени пребывания при этой температуре. При увеличении скорости нагрева до данной температуры снижается число дефектов, аннигилирующих при возврате.

При импульсном деформировании время деформации очень мало (порядка 100 мкс), скорости нагрева весьма высоки, поэтому количество снимаемых дефектов при нагреве от теплового эффекта невелико, тем более что при высоких скоростях нагрева диаграммы состояния материалов тоже поднимаются вверх (для сталей повышаются примерно на 100 К, а для легких сплавов — на 30—40 К). Однако термическое влияние теплового эффекта не заканчивается этапом нагрева в процессе деформации. В результате импульсного деформирования в заготовке образуется неравномерное температурное поле, пластические зоны более нагреты, чем жесткие. После окончания процесса деформирования и нагрева начинается постепенное выравнивание температурного поля заготовки, а потом ее охлаждение (рис. 33). Это способствует продолжению процесса возврата структуры материала в более устойчивое равновесное состояние.

Расчеты показали, что наибольшее время выдержки при температуре возврата имеет сталь Х18Н10Т— 10 с, титан — 4—5 с, алюминиевые и медные сплавы — 1—3 с. При выдержке менее 15 с возврат происходит не в полном объеме, а лишь на 10—40 %.

Температура в процессе деформирования может превышать температуру рекристаллизации и процесс будет сопровождаться как деформацией зерен (упрочнением), так и их рекристаллизацией.

Рекристаллизация характеризуется возникновением зародышей с правильным кристаллическим строением и их последующим ростом. Состав и тип решетки не меняется. Количество образующихся зародышей тем больше, чем выше скорость нагрева, при этом температура начала и конца рекристаллизации смещается в сторону роста. Начальная и конечная стадии рекристаллизации при быстром изменении температуры смещаются в область высоких температур, например на 100—150 К для сталей на 30—40 К для алюминиевых сплавов. При быстром изменении температуры рекристаллизация идет преимущественно за счет зародышеобразования, а не роста зерен. Это обеспечивает формирование более мелкозернистой структуры, чем при малых скоростях изменения температуры.

Имеющие место при импульсном деформировании явления возврата и рекристаллизации снижают напряжения, повышают сопротивление материала коррозии, резко уменьшают опасность растрескивания, особенно при больших степенях деформирования. Это подтверждается исследованиями коррозионной стойкости соединений, полученных импульсными методами.

Для алюминия, титана и их сплавов температурный эффект может достигать значений в пределах температурного интервала их горячей обработки, для алюминиево-магниевых сплавов — режима горячей обработки этих сплавов (570—770 К) и превышать его. То же может быть у титана и его сплавов, режим горячей обработки которых колеблется в пределах 620—1020 К. У большинства титановых сплавов высокие механические свойства сохраняются до 720—820 К. Так, у сплава ВТ5 при нагреве до 770 К предел прочности снижается в 1,84—1,98, а предел текучести — в 2,22—3,15 раза; у сплава 4817 предел прочности снижается в 2,06—2,09, а предел текучести — в 2,00—2,03 раза.

При импульсной раздаче тонкостенных труб и трубчатых заготовок тепловой эффект может проявляться наиболее значительно, оказывая существенное влияние на ход и результаты обработки. Если для труб из стали, титана и меди температурный эффект может достигать значений, приводящих к возврату и рекристаллизации, то для тех же труб из алюминия и его сплавов он может достигать температуры плавления. Иногда наблюдается частичное разрушение межкристаллитного вещества, что снижает предельную степень деформаций, и разрушение наступает при степени деформации, меньшей относительного удлинения. У алюминиевых сплавов может иметь место оплавление эвтектики по границам зерен, образование литой структуры после обработки, ослабление связей по границам зерен, появление межкристаллитных трещин.

Для титана характерна высокая температура плавления (1923—1953 К); уже при 1155 К устойчивая гексагональная плотно упакованная кристаллическая решетка переходит в объемно-центрированную кубическую решетку, что способствует повышению его пластичности, так как вводятся в действие дополнительные плоскости скольжения. Теплопроводность титана низка (около 1/16 теплопроводности алюминия и примерно 1/6 теплопроводности железа и стали), что ухудшает отвод теплоты и способствует локальному разогреву в районе поверхностей скольжения при импульсном деформировании, снижает предельную степень деформации.

Во избежание этого при разработке технологии импульсной штамповки, запрессовки и сварки труб и трубных решеток из алюминия, титана и их сплавов необходимо учитывать влияние теплового эффекта и рассчитывать режимы так, чтобы величина температурного эффекта не превышала верхнего предела горячей обработки этих материалов.

Достичь этого можно при выборе режимов за счет снижения напряжения и соответствующего увеличения емкости в пределах диапазонов регулировки параметров установки, изменения размеров обрабатываемой трубчатой заготовки или необходимой степени деформации заодну операцию.

В процессе многоимпульсной обработки материал все время находится под действием периодически повторяющихся упругих волн механических напряжений. Это приводит к снижению внутреннего трения и неравномерности деформации, изменению свойств и структуры кристаллических материалов, уменьшается накопленная истинная деформация. Теоретический анализ показывает, что увеличение числа актов поперечного скольжения или снижение напряжения течения при заданной деформации тормозит образование трещин.

Д. Келер, развивая теорию дислокационного внутреннего трения, предположил, что дислокации закреплены в отдельных точках и поддействием внешних нагрузок колеблются подобно натянутой струне(модель Келера). Он ввел в уравнение движения дислокаций силы торможения. При малых амплитудах приложенного напряжения внутреннее трение, по Келеру, не зависит от амплитуды и пропорционально частоте. В связи с расхождением теоретических и экспериментальных данных теория Келера нуждалась в дальнейшем совершенствовании.

А. Гранато и К- Люкке наиболее удачно развили теорию Келера. Они рассмотрели уравнение Котрелла и обычное уравнение движения, определяющее волну напряжений, распространяющуюся в твердом поле. Установили, что при дислокационно-сдвиговом механизме релаксационного процесса под действием волн напряжений процесс отрыва дислокаций может носить лавинообразный характер, а внутреннее трение имеет гистерезисный характер, т. е. не зависит от частоты и экспоненциально зависит от амплитуды колебаний. Теоретическая модель Гранато — Люкке хорошо согласуется с экспериментами при кило и мегагерцовом диапазонах частот и степени деформации 0,5—5,0 %. Электровзрывное нагружение возбуждает в обрабатываемой заготовке упругие волны напряжений относительно высокой амплитуды и в широком диапазоне частот — от звуковых до килогерцовых. ЭВ обработка выгодно отличается от других видов нагружения и делает достаточно вероятным соответствие механизма торможения развития очагов разрушений периодическими упругими волнами механических напряжений модели Гранато — Люкке.

Теоретические прогнозы проверялись экспериментально при одноосном растяжении меди, алюминия и стали с наложением периодических растягивающих импульсов. Установлено, что возбуждение волн механических напряжений в металле приводит к росту относительного удлинения, поперечного сужения и равномерной деформации.

Прирост относительного удлинения для малоуглеродистой стали при содержании углерода до 0,01 % достигает 35 %, для меди —25 %, для нержавеющей стали — 30 %, для алюминия — 37 %. У металлов с гранецентрированной кубической решеткой при высокой энергии дефекта упаковки можно ожидать большего проявления торможения развития очагов разрушения при прочих равных условиях.

При одинаковой кристаллической решетке некоторые металлы имеют малую, а другие, например алюминий, большую энергию дефекта упаковки. Установлено также уменьшение усилий разрыва и осадки, которое зависит от энергии обработки и не зависит от частоты следования импульсов.

Исследование неоднородности упрочнения по предельным значениям микротвердости в предварительно деформированной технической меди и после деформации до 40 % показало снижение неоднородности упрочнения. После деформирования с наложением волн механических напряжений среднее значение микротвердости на базе 400 мкм снизилось более чем на 70 %. Волны напряжений, проходя через кристаллы, изменяют напряжения в различных плоскостях скольжения, что повышает вероятность более сбалансированного распределения микродеформаций, снижение микронеоднородности деформаций, упрочнения и скорости развития очагов разрушения. Периодически повторяющиеся волны механических напряжений влияют на механизм деформирования и вызывают в деформируемых кристаллических материалах торможение развития очагов разрушения.

Сущность сформулированного Б. Я. Мазуровским и Л. Е. Басовским явления торможения развития очагов разрушения подтверждается результатами исследований процесса снижения остаточных напряжений в сварных узлах металлических конструкций, объясняет установленные факты снижения остаточных напряжений в отливках при их ЭВ очистке от стержней и формовочной земли, повышение пластичности материала и предельной степени деформации при ЭВ штамповке, точности при ЭВ калибровке оболочек, надежности соединений труб, полученных ЭВ запрессовкой, и многое другое.

Теоретические прогнозы и экспериментальное подтверждение зафиксированного явления торможения упрочнения и развития очагов разрушения подтверждают целесообразность расширения и углубления проводимых в этом направлении исследований и применения оборудования и технологических процессов импульсной обработки металлов давлением. Наиболее вероятно проявление торможения развития очагов разрушения в операциях с многоимпульсным режимом обработки.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 4157; Нарушение авторских прав?; Мы поможем в написании вашей работы!