КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расход водяного пара

|

|

|

|

Согласно закону Дальтона

(117)

(117)

где у – в кг/моль.

Умножаем обе части уравнения (117) на  в молях

в молях

Откуда расход острого водяного пара на перегонку

Для определения температуры перегонки применяют график зависимости парциального давления пара компонента от температуры (для воды – обратная зависимость). График представлен на рис. 129.

Рис. 129. График для определения температуры перегонки.

Молекулярная перегонка.

Процесс протекает в глубоком вакууме при остаточном давлении

(10-3-10-4 мм рт. ст.) или 13-130 МПа. Такой вакуум создаётся форвакуумными насосами (первая ступень) и диффузионно-конденсационными насосами (последние ступени).

Схемы установок для молекулярной перегонки представлены на рис.130-132.

Рис.130. Принцип устройства одноступенчатого аппарата для молекулярной дистилляции.

1.Испаритель. 2.Конденсатор. 3.Рубашка. 4.Распределитель пленки исходной смеси. 5,6. Выводы остатка и дистиллята. 7.Нагреватель испарителя.

Исходная смесь (рис.130) стекает по вертикальной поверхности испарителя 1, обедняется л/л компонентом и уходит из аппарата в виде остатка. Л/л компонент конденсируется на поверхности конденсатора 2. Расстояние h между поверхностями испарителя и конденсатора обычно составляет

20-30 мм и должно быть меньше длины свободного пробега молекул л/л компонента.

Рис. l31. Одноступенчатый центробежный аппарат /с поднимающейся пленкой/ для молекулярной дистилляции.

Рис. l31. Одноступенчатый центробежный аппарат /с поднимающейся пленкой/ для молекулярной дистилляции.

1.Ротор центрифужного типа. 2.Ввод исходной смеси. 3.Электронагреватель. 4.Первый конденсатор. 5.Второй конденсатор. б,7.Поддоны под первым и вторым конденсаторами соответственно. 8.Кольцевой приемник. 9.Отводной желоб. 10. Концентрические изоляционные плиты. 11.Корпус аппарата.

Более совершенным считается центробежный аппарат (рис.131), в котором исходная смесь поднимается в виде плёнки внутри вращающегося ротора. Ротор обогревается излучением и является испарителем. Два конденсатора располагаются в центре аппарата и позволяют получить два дистиллята.

Для разделения сложных смесей применяют многоступенчатую дистилляцию (рис.132).

Молекулярной дистилляцией обрабатываются: витамины, жирные кислоты, спирты, эфиры, аминокислоты, гормоны и др. – с производительностью до 1000 кг/ч.

Рис. 132. Принцип многоступенчатой молекулярной дистилляции.

Рис. 132. Принцип многоступенчатой молекулярной дистилляции.

Снизу — обогреваемые поверхности; сверху - охлаждаемые.

Исходная смесь подается на одну из промежуточных ступеней каскада.

РЕКТИФИКАЦИЯ

Для более полного разделения жидкой смеси применяется ректификация.

Ректификация – массообменный процесс разделения жидкой смеси на чистые или обогащённые составляющие в результате противоточного взаимодействия потоков пара и жидкости в направлении достижения равновесия.

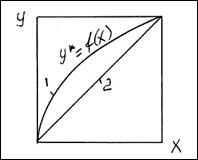

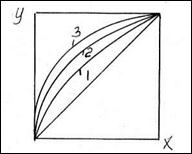

Равновесие системы для ректификации, как и для перегонки, обычно представляют в виде кривой равновесия на диаграмма У-Х (рис. 133).

Рис.133. Диаграмма равновесных составов.

Рис.133. Диаграмма равновесных составов.

1-кривая равновесия, 2-диагональ диаграммы,

У,Х - концентрации л/л компонента в паровой и жидкой фазах, мольные доли или %.

Для проведения процесса ректификации важно, чтобы кривая равновесия 1 значительно отстояла от диагонали диаграммы 2, чтобы обеспечить приемлемые габариты колонны. ''Отодвинуть'' кривую равновесия от диагонали можно различными методами. Во-первых, уменьшением рабочего давления в колонне (рис.134).

Рис.134. Влияние давления на положение равновесной кривой.

1 – p>1 атм, 2 – p=1 атм, 3 – p<1 атм.

Во-вторых, применением методов экстрактивной и азеотропной ректификации.

Сущность экстрактивной ректификации заключается в том, что к исходной смеси А-В прибавляется третий компонент ''К'', в котором один из разделяемых компонентов растворим хорошо, а второй либо не растворим, либо трудно растворим. Частным случаем является солевая ректификация, когда третьим компонентом является соль. Третий компонент в экстрактивной ректификации отводится с кубовым остатком. Для примера на рис.135 показано влияние добавки хлористого кальция на положение кривой равновесия для системы этанол-вода.

Рис.135. Влияние хлористого кальция на равновесие системы этанол-вода.

1 -  отсутствует, 2 - 0.5 моль/л

отсутствует, 2 - 0.5 моль/л  ,

,

3 - 1 моль/л  .

.

Сущность азеотропной ректификации состоит в том, что к исходной смеси добавляется третий компонент, который с одним из компонентов системы образует азеотропную смесь. Последняя становится как бы л/л компонентом и существенно сдвигает кривую равновесия вверх от диагонали. Третий компонент в этом случае выводится вместе с дистиллятом.

Если третий компонент является летучим, то по сути потребуется разделение трёхкомпонентной смеси, для чего необходимо две колонны, как это показано на рис. 138 (данные МКТИ).

Ректификация бинарной смеси может быть непрерывного и периодического действия. Схемы установок представлены на рис.136 и 137.

Более подробно рассмотрим ректификацию непрерывного действия (рис.136). Исходная смесь из ёмкости 1 насосом через подогреватель 2 подаётся в колонну 3 на ту тарелку, где концентрация л/л компонента соответствует составу xf. Кипятильник 4, через который циркулирует кубовая жидкость с образованием парожидкостной смеси, создаёт паровую смесь, которая проходит снизу вверх через колонну 3, обогащаясь л/л компонентом. С верха колонны пары почти чистого л/л компонента поступают в дефлегматор 5, где конденсируются, конденсат поступает в делитель 6, который разделяет поток на флегму и дистиллят. Флегма поступает в колонну 3 для орошения верхней части (создание противопоточного потока жидкости). Дистиллят через холодильник 7а поступает в сборник 8. Кубовый остаток через холодильник 7б поступает из куба колонны 3 в сборник 9.

Рис.136. Схемa ректификационной установки непрерывного действия

Рис.136. Схемa ректификационной установки непрерывного действия

1.Емкость для исходной cмеси. 2.Подогреватель. 3.Колонна. 4.Кипятильник.

5.Дефлегматор. 6.Делитель флегмы. 7.Холодильник. 8.Сборник дистиллята. 9.Сборник кубового остатка.

Рис. 137. Схема ректификационной установки

периодического действия.

1.Куб. 2.Колонна. 3.Дефлегматор. 4.Делитель флегмы. 5.Холодильник. 6.Сборники.

Рис.138. Варианты схемы ректификации трехкомпонентных смесей.

Рис.138. Варианты схемы ректификации трехкомпонентных смесей.

Компоненты:

А - низкокипящий;

В - среднекипящий;

С - высококипящий.

Обозначим:

- расходы

- расходы

f – исходной смеси,

d – паров с верхней части колонны,

ф – флегмы,

д – дистиллята,

w – кубового остатка.

- содержание л/л компонента в соответствующих потоках.

- содержание л/л компонента в соответствующих потоках.

Q – расходы тепла.

Материальный баланс

1) По всему продукту

(118)

(118)

делим на  :

:  (119)

(119)

Вводим обозначения:  - удельное питание,

- удельное питание,

- удельный расход кубового остатка.

- удельный расход кубового остатка.

2) По л/л компоненту

Подставляем  , тогда

, тогда  (120)

(120)

Для удельных расходов

Откуда  (121)

(121)

3) Баланс дефлегматора по всему продукту

Делим на  :

:

Вводим обозначение: D=R+1 (122)

=R – флегмовое число, показывает какое количество флегмы, приходящееся на единицу дистиллята, подаётся на орошение верхней, укрепляющей части колонны.

=R – флегмовое число, показывает какое количество флегмы, приходящееся на единицу дистиллята, подаётся на орошение верхней, укрепляющей части колонны.

Тепловой баланс

или

или

Откуда, без учёта потерь, расход тепла на кипятильник:

(123)

(123)

Расход греющего пара с учётом 5 % потерь:

(124)

(124)

Для холодной флегмы:

Тогда  (125)

(125)

Уравнения линий рабочих концентраций

А. Для верхней, укрепляющей части колонны.

Схема потоков показана на рис. 139.

Рис.139. Схема удельных потоков для верхней части колонны.

Рис.139. Схема удельных потоков для верхней части колонны.

Материальный баланс в дифференциальной форме по л/л компоненту для произвольного сечения а) - б):

1) Допущение:  (точка 1 будет находиться на диагонали диаграммы У-Х).

(точка 1 будет находиться на диагонали диаграммы У-Х).

2) Допущение: постоянство мольного расхода паровой фазы по всей колонне.

(R+1)=const.

Интегрирование:

Откуда  (126)

(126)

В. Для нижней, исчерпывающей части колонны.

Схема потоков показана на рис. 140.

Схема потоков показана на рис. 140.

Рис.140. Схема удельных потоков для нижней части колонны.

Материальный баланс в дифференциальной форму по л/л компоненту для произвольного сечения а) – б):

3) Допущение:  (точка 2 на диагонали диаграммы У-Х).

(точка 2 на диагонали диаграммы У-Х).

Интегрирование

Откуда  (127)

(127)

С. Построение линий рабочих концентраций.

Доказывается, что точка 3 с координатой  должна принадлежать обеим линиям рабочих концентраций.

должна принадлежать обеим линиям рабочих концентраций.

Откуда  , что соответствует материальному балансу (формула 121).

, что соответствует материальному балансу (формула 121).

Порядок построения:

1. На оси абсцисс наносятся концентрации  .

.

2. На диагонали диаграммы У-Х отмечаются точки 1 и 2.

3. Рассчитывается и наносится на ось ординат отрезок  .

.

4. На линии 1-В отмечается точка 3, которая соединяется с точками 1 и 2.

(1-3) и (3-2) – линии рабочих концентраций для верхней и нижней части колонны, как это показано на рис. 141.

(1-3) и (3-2) – линии рабочих концентраций для верхней и нижней части колонны, как это показано на рис. 141.

Рис.141. Линии рабочих концентраций для ректификации.

(1-3) – верхняя часть, (3-2) – нижняя часть колонны.

Разность между равновесной и рабочей концентрациями (заштрихованная область на рис.141) определяет движущую силу процесса ректификации. Согласно основному уравнению массопередачи, чем больше будет эта разность, тем меньше будут габариты колонны.

Оптимальное число флегмы

Возможны два крайних положения точки 3:  .

.

1) Точка  . Положение точки показано на рис.142.

. Положение точки показано на рис.142.

Рис.142. Положение линий рабочих концентраций для минимального флегмового числа.

Рис.142. Положение линий рабочих концентраций для минимального флегмового числа.

В этом случае отрезок ''В'', отсекаемый на оси ординат, становится максимальным, а тангенс угла наклона линии 1- - минимальным.

- минимальным.

Из треугольника abc следует:

Откуда минимальное флегмовое число:  (128)

(128)

В точке  движущая сила процесса ректификации равняется нулю, поэтому колонна должна иметь бесконечно большие размеры, что нереально.

движущая сила процесса ректификации равняется нулю, поэтому колонна должна иметь бесконечно большие размеры, что нереально.

2) Точка  . Положение показано на рис.143.

. Положение показано на рис.143.

Рис.143. Положение линий рабочих концентраций для бесконечного флегмового числа.

Рис.143. Положение линий рабочих концентраций для бесконечного флегмового числа.

Для этого случая отрезок ''В'', отсекаемый на оси ординат, будет равен нулю. Тогда флегмовое число будет равняться бесконечности.

Это возможно, когда не будет отбора дистиллята, т.е. весь конденсат из дефлегматора будет возвращаться обратно в колонну в виде флегмы. Колонна будет работать ''на себя'', что используется в лабораторной практике.

Таким образом, рабочее флегмовое число должно находиться в пределах:

Для определения оптимального флегмового числа принимается функция оптимизации  (129)

(129)

где  - число теоретических ступеней изменения концентраций.

- число теоретических ступеней изменения концентраций.

Функция (129) определяет габариты колонны и расход греющего пара на кипятильник, поэтому стремятся к минимуму этой функции. Для этого между точками

Функция (129) определяет габариты колонны и расход греющего пара на кипятильник, поэтому стремятся к минимуму этой функции. Для этого между точками  намечают ряд точек: а, б, в …. Каждую точку соединяют с точками 1 и 2. Между кривой равновесия и линиями рабочих концентраций строят ступенчатую ломаную линию. Число ступенек этой линии определяет число теоретических ступеней изменения концентраций. Оптимальное флегмовое число определяется из графика на рис. 144б.

намечают ряд точек: а, б, в …. Каждую точку соединяют с точками 1 и 2. Между кривой равновесия и линиями рабочих концентраций строят ступенчатую ломаную линию. Число ступенек этой линии определяет число теоретических ступеней изменения концентраций. Оптимальное флегмовое число определяется из графика на рис. 144б.

Рис.144. К определению оптимального флегмового числа.

а) Определение числа теоретических ступеней,

б) определение оптимального флегмового числа.

Полученное оптимальное флегмовое число является предварительным, необходим для начала расчётов. На производстве определяют экономически оптимальное флегмовое число на основе технико-экономического анализа.

Ректификационные аппараты

В зависимости от внутреннего устройства ректификационные аппараты классифицируются:

1. тарельчатые,

2. насадочные,

3. плёночные,

4. роторные,

5. инжекционно - струйные,

6. центробежные и др.

Наиболее распространены тарельчатые и насадочные колонны.

Типы тарелок:

а) Со сливными устройствами:

1. колпачковые,

2. клапанные,

3. S – образные,

4. ситчатые,

5. туннельные и др.

б) Провального типа:

1. решетчатые,

2. дырчатые,

3. трубчатые,

4. волнистые и др.

Конструкции некоторых тарелок представлены на рис. 145-156 (данные МКТИ).

Схемы насадочной колонны и варианты расположения дефлегматора и кипятильника представлены на рис. 157-159. Некоторые типы насадок представлены на рис. 160. Наиболее широко применяется насадка в виде фарфоровых колец Рашига.

Тарелка внутри колонны представляет собой как бы отдельный небольшой массообменный аппарат. Каждая тарелка имеет свою движущую силу процесса, которая по массообмену стремится к нулю. Чтобы компенсировать это уменьшение, создают максимально возможную поверхность контакта фаз, обычно в виде пены. Для примера на рис.161 показаны режимы работы ситчатой тарелки в зависимости от массовой скорости пара.

Тарелка внутри колонны представляет собой как бы отдельный небольшой массообменный аппарат. Каждая тарелка имеет свою движущую силу процесса, которая по массообмену стремится к нулю. Чтобы компенсировать это уменьшение, создают максимально возможную поверхность контакта фаз, обычно в виде пены. Для примера на рис.161 показаны режимы работы ситчатой тарелки в зависимости от массовой скорости пара.

Рис.161. Гидродинамические режимы работы ситчатой тарелки.

1-дождевания, 2-барботажный, 3-пенный, 4-унос.

см. следующую страницу

см. следующую страницу

Рис. 145. Детали устройства и крепления одного изтипов нормализованных колпачковых тарелок.

(начало - см. предыдущую страницу).

Рис.146. Капсульные колпачки по ГОСТ 9634-75.

Рис.147. Устройство тарелок с S-образными элементами: а - две соседние тарелки; б - примерные размеры элементов промышленных колонн (толщина листа 3 мм).

Рис.147. Устройство тарелок с S-образными элементами: а - две соседние тарелки; б - примерные размеры элементов промышленных колонн (толщина листа 3 мм).

Рис.148. Тарелка (а) с направленным током жидкости вдоль туннельных колпачков с прорезями и отгибами специальной формы, еёконтактный элемент (б) и направление движения жидкости (а).

Рис.149. Некоторые типы переливных устройств тарельчатых колонн:

а - однопоточное устройство со сливными перегородками (1);

б - двухпоточное устройство со сливными перегородками (1);

в - устройство для радиального направления жидкости с переливными трубами (2);

г - устройство для кругового направления жидкости с переливными трубами (2).

Рис.150. Однопоточные колпачковая (а) в клапанная (б) тарелки.

Рис.150. Однопоточные колпачковая (а) в клапанная (б) тарелки.

Рис.151. Две верхние тарелки колонны с капсульными колпачками.

1.Штуцер для выхода газа (пара); 2.Переточная перегородка;

З. Переточный порог. 4.Штуцер для входа жидкости. 5.Колпачок.

З. Переточный порог. 4.Штуцер для входа жидкости. 5.Колпачок.

Рис.152. Тарелка с прямоточными клапанами по ГОСТ 16452-70.

1.Полотно тарелки. 2.Опорная полка. 3.Сливная перегородка. 4.Планка, регулирующая уровень жидкости на тарелке. 5.Сегмент переточного кармана.

6. Клапан. 7.Сегмент кармана для вывода жидкости.

6. Клапан. 7.Сегмент кармана для вывода жидкости.

Рис. 153. Прямоугольный клапан.

1.Прорезь в тарелке. 2.Клапан (а - при малом; б - при среднем;

в - при большом расходе газа). 3.Ограничительные скобы.

в - при большом расходе газа). 3.Ограничительные скобы.

Рис.154. Устройство и действие прямоточных клапанов.

а, б, в - клапан в закрытом, открытом против и по ходу жидкости состояниях соответственно

(стрелками показано направление движения жидкости на тарелке); г - работа двухпоточных клапанно-прямоточных тарелок при максимальных расходах газа /пара/.

1.Переливные перегородки. 2.Клапаны. 3.Затворные планки. 4. Корпус колонны. 5,6.Отверстия в тарелках. 7.Полотно тарелки.

Рис. 155. Один из нормализованных способов крепления решетчатых тарелок в колоннах диаметром 800-3000 мм.

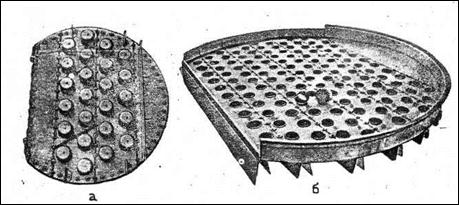

Рис.156. Внешний вид сборной решетчатой тарелки.

Рис.156. Внешний вид сборной решетчатой тарелки.

t2 — не менее 10 мм;

t3 — не менее 36 мм для аппарата диаметром до 600 мм, а свыше 600 мм —42 мм.

Рис. 157. Насадочная колонна.

1.Корпус. 2.Опорные решетки. 3.Ввод исходной смеси. 4.Распределитель флегмы. 5.Перераспределитель. 6.Насадка. 7.Кипятильник. 8.Штуцер для слива жидкости. 9.Люки для загрузки и выгрузки насадки.

Рис. 158. Варианты работы и расположения дефлегматоров:

а - с полной конденсацией и подачей флегмы самотеком; б - с полной конденсацией и подачей флегмы насосом;

в - с частичной конденсацией паров.

Рис.159. Варианты расположения кипятильников:

Рис.159. Варианты расположения кипятильников:

а-встроенный кипятильник,

б-выносной кипятильник.

Рис. 160. Некоторые фасонные насадки с большой долей свободного объема, используемые при ректификации под

Рис. 160. Некоторые фасонные насадки с большой долей свободного объема, используемые при ректификации под

вакуумом: -

а - кольца Рашига из проволочной сетки;

б - седло Инталокс из сетки;

в - сетчатая кубическая насадка;

г – металлические кольца Интос с ромбическими вырезами;

д - витые из проволоки насадки;

е - сетчатые полуцилиндры;

ж - жестяной полуцилиндр с мелкой перфорацией;

з - регулярная металлическая насадка;

и - регулярная насадка из ленты, свернутой в рулоны,

к - сборочный элемент регулярной насадки из проволочных сеток.

Из-за изменения состава скорость паровой смеси переменна внутри самой колонны, а тем более при смене нагрузки. Поэтому для оценки работы тарелки важное значение приобретает диапазон устойчивой работы

(130)

(130)

Ниже приводятся данные (130) для некоторых тарелок.

| Тарелка | Диапазон устойчивой работы |

| Клапанная | 3-4 |

| Колпачковая | 2-3.5 |

| Ситчатая | 1.5 |

| Решетчатая | 1.5-1.8 |

Для расчёта принимается максимальная скорость, которая определяется по формуле

(131)

(131)

Константа  зависит от типа тарелки и расстояния между тарелками.

зависит от типа тарелки и расстояния между тарелками.

Аналогично гидродинамические режимы работы насадочной колонны определяются по зависимости ''перепад давления – скорость пара'', которая представлена на рис. 162.

Аналогично гидродинамические режимы работы насадочной колонны определяются по зависимости ''перепад давления – скорость пара'', которая представлена на рис. 162.

Рис.162. Гидродинамические режимы работы насадочной колонны.

1-плёночный, 2-промежуточный, 3-подвисания, 4-эмульгирования, 5-унос.

Оптимальным считается режим эмульгирования, создающий наибольшую поверхность контакта фаз. Скорость пара для этого режима рассчитывается по формуле В.В. Кафарова

(132)

(132)

где  - вязкость жидкости в

- вязкость жидкости в  .

.

Расчётная скорость  (133)

(133)

РАСЧЁТ основных размеров колонного аппарата.

Расчёт обычно проводится отдельно для верхней и нижней части колонны, или для всей колонны по среднему составу фаз.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1921; Нарушение авторских прав?; Мы поможем в написании вашей работы!