КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Муфты зубчатые общего назначения

|

|

|

|

Зубчатая муфта

Компенсирующие муфты

Зубчатая муфта (рис.2.1) состоит из двух закрепленных на концах валов втулок 1 с наружными зубьями и скрепленными болтами двух обойм 2 с внутренними зубьями. Для зубчатых муфт используют эвольвентное зацепление с профильным углом a=200 и коэффициентом высоты ha*=0,8.

рис.2.1 Зубчатая муфта

Для компенсации смещения валов в муфтах предусмотрены торцевые зазоры d, вершины зубьев втулок обрабатываются по сферической поверхности, зубчатое зацепление выполняют с увеличенными боковыми зазорами, а боковым поверхностям придают бочкообразную форму.

В зубчатых муфтах допускается угловое смещение Dj=10. Итак зубчатая муфта компенсирует смещение: радиальное – в пределах зазора в зацеплении; осевое – благодаря тому, что венец обоймы шире венца полумуфты; угловое – допускаемое сферической отточкой зубьев по наружной поверхности.

Соединение втулок с валом осуществляется посадкой с гарантированным натягом и шпонкой или шлицами. Осевую фиксацию втулок рекомендуется выполнять торцовыми шайбами.

Для снижения потерь на трение и уведличение долговечности зубчатых муфт используются масла повышенной вязкости.

Детали зубчатых муфт изготавливают из стали 40 или из стального литья.

Зубья втулок термообрабатывают до твердости не ниже 42НRC, а зубья обойм не ниже 37НRC.

Муфту выбирают по диаметру вала и величине расчетного момента, методика определения которого несколько отлична от таковой для других муфт: введен коэффициент, характеризующий ответственность передачи, но зато коэффициент условий работы (динамически) занижен (табл.2.1).

Tp=T*K1*K2,

где К1 – коэффициент ответственности передачи;

К1=1 – поломка муфты не вызывает аварии машины;

К1=1,2 – поломка муфты ведет к аварии машины;

К1=1,5 – поломка муфты ведет к аварии ряда машин;

К2 – коэффициент условий работы муфты;

К2=1 – спокойная работа муфты;

К1=1,5 – тяжелая работа с ударами.

Таблица 2.1

| d, мм | Тр, Нм | nmax, об/мин | Amin, мм | D, мм | D1, мм | D2, мм | L, мм | В, мм | l, мм | Зубья | |

| m, мм | b, мм | ||||||||||

| 2,5 | |||||||||||

| 2,5 | |||||||||||

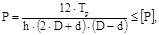

С целью предупреждения недопустимой интенсивности изнашивания выполняют проверочный расчет валов по условному давлению:

где Р – давление на поверхности зубьев, МПа;

b – длина зуба, мм (табл.2.2);

Dд – диаметр делительной окружности, мм;

Dд=m*z,

здесь m – модуль зацепления, мм (табл.2.1);

z – число зубьев втулки, (табл.2.1);

[P]=12…15МПа – допускаемое давление.

Зубчатые муфты применяют для передач больших крутящих моментов, так как обладают большой несущей способностью и надежностью, компактностью и значительной величиной допускаемых частот и хорошими компенсирующими свойствами.

2.2. Кулачково–дисковая муфта

Кулачково–дисковая муфта (рис.2.2) состоит из двух полумуфт 1 и 2, имеющих радиально расположенные пазы на внутренних торцах полумуфт и промежуточного плавающего диска 3 с радиальными взаимноперпендикулярными выступами на торцах. Выступы диска входят в пазы полумуфт с зазорами.

рис.2.2 Кулачково–дисковая муфта

При вращении валов с радиально смещёнными осями выступы диска скользят во впадинах полумуфт. Сам диск совершает плоско – параллельное движение в плоскости, перпендикулярно к осям валов.

Взаимноперпендикулярное расположение диаметральных пазов в полумуфтах, в которых скользят соответствующие выступы диска, позволяет компенсировать эксцентриситет валов за счёт подвижности промежуточного диска. Полумуфты насаживают на валы на переходных посадках.

Для дополнительной фиксации полумуфт применяет установочные винты. Изготавливают полумуфты и диски из стали 45. Допускается изготовление полумуфт из высокопрочного чугуна ВЧ 60-2.

Для снижения потерь на трение рабочие поверхности должны смазываться.

Выбор муфты производится по диаметру вала и величине расчетного момента (табл.2.2).

Тр=Т*Кр

Применяют кулачково – дисковые муфты для соединения валов с частой вращения не свыше 250об/мин при диаметрах валов d£60мм, до 100об/мин при d>60мм. Допускаемое радиальное смещение (–0,04*d).

Основные параметры кулачково – дисковой муфты

Таблица 2.2

| Тр, Нм | d, мм | D, мм | L, мм | l, мм | dст, мм | Н, мм | h, мм |

| 16;18 | |||||||

| 31,5 | 16; 18; 19/20; 22 | 71/87 | 28/36 | ||||

| 20; 22; 24/25; 28 | 87/99 | 36/42 | |||||

| 25; 28/30; 32; 35 | 101/133 | 42/58 | |||||

| 32; 35; 38/40; 42; 45 | 136/184 | 58/82 | |||||

| 38/40; 42; 45; 48 | 136/184 | 58/82 | |||||

| 45; 48; 50; 55; 56/60; 63 | 184/230 | 82/105 | |||||

| 50; 55; 56/60; 63; 65; 70; 71 | 230/280 | 82/105 | |||||

| 60; 63; 65; 70; 71; 75/80; 85 | 230/280/350 | 105/130 | |||||

| 70; 71; 75/80; 85;90; 95 | 280/350 | 105/130 | |||||

| 60; 85; 90; 95/100; 110 | 280/350 | 130/165 | |||||

| 100; 110; 120; 123/130; 140 | 350/443 | 165/200 | |||||

| 110; 120; 125/130; 140 | 350/443 | 165/200 | |||||

| 120; 125/130; 140; 150 | 350/443 | 165/200 |

Критерием работоспособности является износостойкость рабочих граней.

Условие износостойкости:

где D – наружный диаметр муфты, мм (табл. 2.2);

h – высота выступа, мм (табл.2,2);

d – диаметр отверстия, мм (табл.2.2);

[P]=10…15МПа – допускаемое давление при термически необработанных деталях (сталь или чугун);

[P]=15…30МПа – допускаемое давление при тех же материалах, но хорошем смазывании или при закаленных поверхностях трения.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 550; Нарушение авторских прав?; Мы поможем в написании вашей работы!