КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретичні відомості. Лабораторно-практична робота №1

|

|

|

|

Лабораторно-практична робота №1

Тема: Технічне обслуговування кривошипно-шатунного та газорозподільного механізмів і їх діагностування.

Мета: оволодіти майбутніми фахівцями методикою проведення технічного огляду та діагностування КШМ та ГРМ двигунів сільськогосподарських машин.

Обладнання: компресометр, газовий витратомір, вакуумметр, фонендоскоп, осцилограф, спектрометр.

Дослідження показують, що на кривошипно-шатунний і розподільний механізми припадає близько 30% відмов двигуна, а на усунення відмов - близько половини трудомісткості ремонту та обслуговування. Методи діагностування зазначених механізмів двигуна (рисунок 1.1) базуються на зміні діагностичних параметрів, супутніх його роботі і тісно пов'язаних зі структурними параметрами його основних елементів. Знаючи виміряні та нормативні значення діагностичних параметрів, можна визначити без розбирання технічний стан двигуна.

Діагностування по герметичності надпоршневого простору циліндрів двигуна визначають по компресії, прориву газів в картер двигуна, чадові масла, розрідженню на впуску, з витоків стисненого повітря.

Компресію двигуна, (тиск Рс в кожному з його циліндрів, вимірюють манометром, обертаючи колінчастий вал з встановленою частотою. Щоб отримати достовірні результати, необхідну компресію Рс визначати на прогрітому двигуні, а частоту обертання колінчастого вала приймати такою, яку для даного двигуна забезпечує справна заряджена батарея. Якщо акумуляторні батареї не забезпечують встановленої частоти обертання, то отриманий результат слід екстраполювати. У двотактних двигунів компресію перевіряють при роботі на холостому ходу. залежно від ступеня стиснення мінімально допустима компресія для карбюраторних двигунів становить 440-780 кПа, а для дизельних - близько 2 МПа. Різке зниження компресії (на 30-40%) вказує на поломку кілець або ж на залягання їх в поршневих канавках. Компресію вимірюють за допомогою компрессометра (манометра, фіксуючого максимальний показник) або компрессографа (рисунок 1.2), вводячи наконечник приладу в отвір для свічки запалювання або форсунки.

Вигорання мастила визначають по доливаючи в процесі експлуатації. Воно залежить від зносу кілець та герметичності клапанів. Крім того, можливі витоки мастила. Допустима кількість втрат мастила становить не більше 4% від витрати палива. Підвищена витрата мастила супроводжується помітним димленням на випуску (при прогрітому двигуні).

Недоліками зазначеного методу є: складність обліку величини втрат мастила під час експлуатації, втрати залежать не тільки від зносу кілець, але і від зносу направляючих втулок клапанів і витоків через нещільні з'єднання.

Прорив газів в картер також залежить від зносу деталей циліндро-поршневої групи двигуна, збільшуючись відповідно з пробігом автомобіля. Обсяг прориву газів вимірюють газовим лічильником або ж газовим витратоміром. Газовий лічильник приєднують до маслоналивной горловини, а картер герметизують (закривають вентиляційну трубку і отвір для масловимірювального щупа). Прорив газів вимірюють на стенді тягових властивостей під навантаженням, що відповідає максимальному крутному моменту двигуна, на прямій передачі.

Рисунок 1.1 Методи діагностування двигуна по: 1 – розрідженню на впускові; 2 – компресії; 3 – втратам стиснутого повітря; 4 – прориву газів в картер; 5 – аналізу картерного масла; 6 – віброакустичним параметрам; К – карбюратор.

Газовий витратомір ГОСНИТИ КИ-4887-1 (рисунок 1.3) складається з камери 3 з вхідним 2 і вихідним 5 дроселями, шлангів, що з'єднують прилад відповідно з заливний горловиною картера і пиловідвідним пристроєм (інжектором або вакуум-насосом). Обсяг газів заміряють одночасно з визначенням на стенді колісної потужності автомобіля. При працюючому двигуні після попередньої герметизації його картера.

|

|

| Компресометр для бензинових двигунів INTERTOOL AT-4001 а) | Компресометр для дизельних двигунів INTERTOOL AT-4003 б) |

Рисунок 1.2 Компресометри: а) для бензинових двигунів; б) для дизельних двигунів.

Перевірка приладом КИ-4887-1 проводиться після того, як проведені такі операції: запущений двигун, прогріті охолоджуюча рідина і масло до температури +70 +90 ° С, зупинений двигун і зроблена його герметизація (закриті отвори сапуна, масло вимірного щупа).

На рисунку 1.4 наведено схеми пристрою і роботи цього приладу. У канали наливають воду наполовину, попередньо викрутивши пробку 15. Відкривають дроселючий отвір 4, повертаючи втулку 3 за маховичок проти годинникової стрілки і дросель 12 за зовнішню втулку. На вихлопну трубу встановлюють ежектор 16, а в отвір масло вимірного щупа горловини 19-наконечник -18.

Рисунок 1.3 Схема витратоміра ГОСНИТИ КИ-4887-1 для вимірювання прориву газів в картер двигуна.

Рисунок 1.4 Індикатор-витратомір КИ-4887-1 (а-пристрій, б - схема підключення): 2- нерухома втулка, 3- втулка рухлива, 4- дроселюючий отвір, 5- заслінка, 6-впускний патрубок, 7-калібрований отвір, 8- корпус приладу, 9- шкала витрати газу, 10- пружина, 11-випускний патрубок, 12-дросель 1, 13, 14-рідинні канали приладу, 15-пробка, 16-ежектор, 17-вихлопна труба, 18-наконечник приладу, 19-маслоналивна горловина.

Після підключення приладу до двигуна його запускають і вибирають номінальну частоту обертання колінчастого вала. Встановлюють на одному рівні воду в лівому 1 і правом 14 каналах манометра поворотом втулки дроселя 12. Повертаючи втулку 3 за маховичок за годинниковою стрілкою, встановлюють рівень води в каналі 13 на 15 мм вище рівня в каналі 14. За шкалою приладу визначають витрата газів, які прориваються в картер.

З одного циліндра знімають форсунку і при роботі двигуна на інших циліндрах вимірюють витрата газу в тій же послідовності. Якщо витрата газів при вимкненому циліндрі відрізняється від середньої витрати газу при роботі з іншими вимкненими циліндрами більш ніж на 20 л/хв., то значить у перевірюваному циліндрі відбулося залягання або поломка кілець. Межа вимірювання витрати газу при роботі на основному дроселюючому отворі становить 120 л/хв. Якщо він фактично вище, відкривають отвір 7 переміщенням заслінки 5. При цьому значення витрати газу фіксується за основною шкалою 9 та додається постійне значення витрати газів, що відбувається через отвір 7; на ньому на зовнішній поверхні рухомої втулки нанесена калібрування, за якою можна вимірювати витрату газів до 175 л / хв.

Принцип роботи витратоміра заснований на залежності кількості газів, що проходять через прилад, від величини прохідного перерізу при заданому перепаді тиску. Користуючись цим принципом, прорив газів в картер можна побічно виміряти по величині відкриття вхідного дроселя (за кутом його повороту), при якому розрідження за дроселем підвищується на задану величину Δh = 15 мм при сталому (в результаті відсмоктування) тиску в картері, що дорівнює атмосферному. Для цього, відкриваючи більше або менше вхідний і вихідний дроселі, створюють в картері атмосферний тиск. При цьому рідина в трубках манометра 1 (рисунок 1.3) встановлюється на одному рівні, так як ліва трубка повідомляється з атмосферою, а середня з картером. Потім за вхідним дроселем створюють розрідження, відповідне підвищеному на Δh рівню рідини в трубці. Висота Δh задається ТУ.

Чим більше прорив газів в картер, тим менше розрідження в приладі за вхідним, дроселем і тим на більший кут потрібно повернути заслінку дроселя 2, щоб підвищити розрідження і встановити рівень Δh в трубці 6. Кут повороту вихідного дроселя фіксує за шкалою 4 величину прориву газів в картер.

Розрідження у впускному трубопроводі і його сталість залежать від швидкісного напору повітря і втрат напору, обумовлених компресією, опором повітряного фільтра, нещільністю клапанів, нерівномірністю робочих процесів і т. д. Тому величини і стабільність розрідження у впускному трубопроводі двигуна можуть характеризувати його технічний, стан.

Розрідження вимірюють вакуумметром (рисунок 1.5), приєднаним до випускного трубопроводу. Перед перевіркою стану механізмів двигуна усувають несправності систем живлення і запалювання. Орієнтовні нормативи розрідження при справному стані двигуна складають: при прокручуванні колінчастого вала стартером 500-570 гПа, а при режимі холостого ходу 640- 745 гПа (положення стрілки повинно бути стабільно). Виток стисненого повітря з циліндра в положенні, коли його клапани закриті, характеризують знос кілець, втрату ними пружності, їх закоксовування або поломку, знос циліндра або стінок поршневих канавок, втрату герметичності клапанів і прокладки головки циліндрів. Стан двигуна перевіряють за допомогою приладу К-69М (рисунок 1.6). Користуючись цим приладом, по черзі впускають стиснене повітря в циліндри через отвори для свічок запалювання при закритих клапанах і вимірюють витік повітря за показаннями манометра приладу.

Рисунок 1.5. Вакуумметр АDD622/

Рисунок 1.5 Схема приладу для визначення технічного стану двигуна по втратам стисненого повітря: 1 – редуктор тиску; 2 – колектор; 3 – вентиль зміни витків; 4 – випускний штуцер; 5 – вентиль прослуховування витоків; 6- дослідний наконечник; 7 – зворотний канал; 8 – вимірювальний манометр; 9, 11 – калібрувальні отвори; 10 – повітряна камера; 12 регулювальна голка; 13 – запобіжний канал.

Наявність в циліндрі нещільностей викликає витік з нього повітря і зменшення тиску повітря в камері 10, зареєстроване манометром. Для зручності користування приладом за манометром визначають не тиск, а відносний витік повітря в процентах по відношенню до її максимального значення. При повної герметичності циліндра стрілка манометра буде показувати максимальне тиск, який за шкалою манометра приймається за нуль. При повній витоку повітря з циліндра тиск за шкалою манометра приймається за 100%. Таким чином, відхилення стрілки манометра від, нульового значення буде вказувати на витік повітря через нещільності, виражену у відсотках. Шкала манометра розмічена на зони: хороший стан двигуна, задовільний і яка потребує ремонту.

Витік повітря через клапани двигуна, що вказує на їх несправність, виявляють прослуховуванням за допомогою фонендоскопа (рисунок 1.7) або візуально по коливанням пушинок в індикаторі, що встановлюється в свічкових отворах, сусідніх з перевірюваним циліндром. Витоку через прокладку головки циліндрів визначають за бульбашками повітря, які з'являтимуться в горловині радіатора або в порожнині роз’єму.

Рисунок 1.7 Фонендоскоп.

Експериментальні криві чутливості діагностичних параметрів, використовуваних в перерахованих методах, отримують при форсованих зношувальних випробуваннях двигуна (рисунок 1.8) Більшою чутливістю, як бачимо, володіють методи, пов'язані з виміром втрат мастила, прориву газів в картер і витоків стисненого повітря, і меншою - методи виміру компресії і розрідження у впускному трубопроводі.

Рисунок 1.8 Зміна діагностичних параметрів П в залежності від наробки двигуна ЗИЛ-130 в годинах при форсованих зношувальних дослідах: 1 – компресія; 2 – розрідження; 3 – прорив газів в картері; 4 – витрата мастила; 5 – втрати стисненого повітря при положенні поршня в В.М.Т.

Методи витоку стисненого повітря і виміру прориву газів і картер зважаючи велику трудомісткість діагностування застосовуються тільки для вирішення питання про постановку двигуна в ремонт.

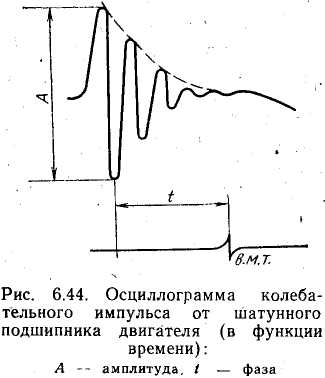

Діагностику щодо шумів і вібрацій (рисунок 1.9). По коливальним процесам пружного середовища, які виникають при роботі механізмів, використовують при віброакустичній діагностиці двигуна та інших агрегатів автомобіля. Джерелом цих коливань є газодинамічні процеси (згоряння, випуск, впуск), регулярні механічні співудари в сполученнях за рахунок зазорів і неврівноваженості мас, а також хаотичні коливання, обумовлені процесами тертя. При роботі двигуна всі ці коливання накладаються один на одного і, взаємодіючи, утворюють випадкову сукупність коливальних процесів, що називається спектром. Завданням віброакустичного діагностування є придушення перешкод, виділення корисних сигналів і розшифровка параметрів коливального спектра (рисунок 1.9).

Рисунок 1.9 Осцилограма коливального імпульсу від шатунного підшипника двигуна (в функції часу) А – амплітуда; t – часу.

Поширення коливань у пружному середовищі (тверді тіла, рідини, гази) носить хвильовий характер. Параметрами коливального процесу є частота (періодичність), рівень (амплітуда) і фаза, т. Е. Положення імпульсу коливального процесу щодо опорної точки роботи механізму (наприклад, в мертвій точці).

Частоту коливань вимірюють Герцами, а рівень - зміщення, швидкістю або прискоренням частинок пружного середовища, тиском (в паскалях), які виникають в ній, або ж потужністю (різницею рівнів інтенсивностей) коливального процесу (в децибелах). Повітряні коливання називають шумами (стукотами), а коливання матеріалу, з якого складається механізм, - вібраціями. Шуми сприймають за допомогою мікрофона, а параметри вібрації - за допомогою п'єзоелектричних датчиків. Отримані таким чином сигнали підсилюють, вимірюють за масштабом і реєструють. Засобом реєстрації може бути осцилоскоп (при візуальному спостереженні за процесом) або граничний індикатор. В найпростіших слухових приладах (стетоскоп) вібрації сприймають за допомогою стержня і діафрагми н оцінюють на слух.

Шуми схильні до значних спотворень під впливом зовнішнього середовища, що ускладнює їх використання для поелементному діагностуванні двигунів. Вібрації ж сприймаються безпосередньо на поверхні діагностованого механізму, завдяки чому вони дають більш достовірну інформацію про його технічний стан (рисунок 1.10).

Рисунок 1.10 Частотний спектр прискорення коливань ϑ блоку циліндрів двигуна ГАЗ-51 при 1200 об/хв. І зазорі в підшипнику: 1 – 0,066 мм; 2 – 0,326 мм.

Можливість здійснення віброакустичного діагностування двигуна, тобто можливість розшифровки коливальних процесів, обумовлена наступними положеннями: 1) коливання, що виникають при зіткненнях сполучених деталей, по своїм параметрам різко відрізняються як від коливань газодинамічного походження, так і від, коливань, пов'язаних з тертям; 2) кожна співударна пара породжує свої власні коливання; 3) при зміні зазорів потужність коливань різко змінюється внаслідок зміни енергії зіткнення, при цьому також змінюється тривалість зіткнень; 4) приналежність коливань співударних пар може бути визначена по фазі щодо опорної точки (мертва точка, посадка клапана і ін.); 5) величина параметрів сигналу змінюється від швидкісного і навантажувального режимів роботи двигуна. Існує кілька методів віброакустичного діагностування. Одним з них є реєстрація за допомогою осцилоскопа рівня коливального процесу (рисунок 1.11) у вигляді миттєвого імпульсу в функції часу (або кута повороту колінчастого валу). Щоб придушити перешкоди і конкретизувати спостереження, процес реєструють, по-перше, в смузі частот, в якій несправність даного механізму виявляється найбільш сильно, по-друге, - на вузькій ділянці, поблизу опорної точки (наприклад, ВМТ), Втретє, використовуючи найбільш вигідні для діагностування швидкісні і навантажувальні режими і місця установки датчиків. Про несправності діагностованого сполучення судять по рівню і характеру спаду коливального процесу, порівнюючи його з нормативним.

Рисунок 1.11 Цифровий осцилоскоп 50MHz, 1GSa/s, Rigol DS1052D.

Іншим, більш універсальним методом виброакустичного діагностування є реєстрація та аналіз усього спектру. Всієї сукупності коливальних процесів. Аналіз спектра (рисунок 1.12) полягає в угрупованні за частотами складових його коливальних процесів за допомогою фільтрів (подібно настройці радіоприймача на відповідну хвилю). Коливальний спектр знімають на вузькому, характерній ділянці процесу при відповідному швидкісному і навантаженому режимах роботи діагностованого механізму. Дефект виявляють по максимальному або середньому рівню коливального процесу в смузі частот, зумовленої роботою діагностованого сполучення. Отримані результати порівнюють з нормативами (еталонами), які визначають експериментально шляхом штучного введення дефектів або ж накопиченням і статистичною обробкою результатів експлуатаційних спостережень.

При автоматизованому діагностичному укладанні виміряні величини амплітуд і їх зміщень порівнюють з еталонами, що зберігаються в блоці пам'яті ЕОМ.

Практичне діагностування клапанів двигуна за параметрами вібрації проводиться на режимі ~ 1500 об/хв.. колінчатого вала двигуна в смузі частот близько 12 кГц. Ця частота відповідає для двигуна ЗІЛ-130 моменту ударного імпульсу посадки впускного клапана (рисунок 1.13). За амплітудам сигналів, що відбивають енергію ударів клапанів, виявляють клапани з недостатнім і занадто великим зазором.

Підшипники колінчастого вала двигуна діагностують при більш низькому швидкісному режимі - при 600-700 об/хв.. колінчатого валу. Це дозволяє спостерігати різкі ударні імпульси і зв'язку з переходом від рідинного режиму тертя колінчастого вала до граничного. Спостерігаючи амплітудну складову спектра, можна виявити передаварійний стан підшипників.

Рисунок 1.12 Осцилограма стробованих віброімпульсів всіх впускних клапанів двигуна ЗИЛ 130.

Рисунок 1.13 Залежність концентрації продуктів зносу ( ) в мастилі від протяжності t його роботи в двигуні: tt – час початку стабілізації концентрації.

) в мастилі від протяжності t його роботи в двигуні: tt – час початку стабілізації концентрації.

Діагностування за параметрами картерного масла дає можливість визначити темп зношування деталей двигуна, якість роботи повітряних і масляних фільтрів, герметичність системи охолодження, а також придатність самого масла. Для цього необхідно періодично відбирати з картера проби масла, вимірювати концентрацію в ньому кремнію і продуктів зносу, визначати в'язкість і вміст води. Перевищення допустимих норм концентрації в маслі металів вкаже на несправну роботу сполучених деталей: перевищення норми вмісту кремнію - на несправність фільтрів, присутність води - на несправність системи охолодження, а знижена в'язкість дозволить судити про придатність масла. Цей метод застосовують при діагностиці двигунів кар'єрних самоскидів і позашляхових автомобілів.

Можливість діагностування двигуна по концентрації продуктів зносу (свинцю, хрому, заліза, алюмінію і ін.) в картерних маслі обумовлена залежністю її рівня тільки від інтенсивності зношування відповідних деталей (підшипників, кілець, циліндрів) двигуна. Це означає, що після закінчення деякого часу роботи масла в двигуні (при практичному сталості обсягу олії, інтенсивності очистки та угарі) концентрація кожного з продуктів зносу в маслі досягає певного рівня і стабілізується (рисунок 1.13). Спад і поповнення зважених в мастилі частинок врівноважуються. Цей рівень буде тим вище, чим більше швидкість зношування деталей двигуна. Так як швидкість зношування при справних системах фільтрації та охолодження характеризує стан сполучень тертьових пар механізму, то за рівнем концентрації можна виявити приховані і назріваючі відмови.

Рівень концентрації продуктів зносу в маслі після його стабілізації визначається вираженням

де  - інтенсивність надходження в масло продуктів зносу, г;

- інтенсивність надходження в масло продуктів зносу, г;

- інтенсивність видалення продуктів зносу фільтрами, г;

- інтенсивність видалення продуктів зносу фільтрами, г;

- інтенсивність зменшення продуктів зносу за рахунок вигорання мастила.

- інтенсивність зменшення продуктів зносу за рахунок вигорання мастила.

Оскільки  і

і  , то

, то  .

.

З цього випливає, що  пропорційна інтенсивності зносу двигуна.

пропорційна інтенсивності зносу двигуна.

Для діагностування двигуна по концентрації продуктів зносу в картерних маслі (кожного металу окремо) застосовують спектральний аналіз, що володіє вельми високою чутливістю.

Спектральний аналіз полягає в наступному. Пробу картерного мастила спалюють в високотемпературному полум'я вольтової дуги і реєструють спектр за допомогою спектрографа або автоматизованої фотоелектричної установки. Пари продуктів зносу дають лінійчатий спектр, який піддають якісному і кількісному аналізу (рисунок 1.14).

Рисунок 1.14 Схема спектрального приладу: А – генератор; Б – штанга; В – спектрограф; Г – мікрофотомір; Д – зразок частки спектру заліза; 1 – кути для створення електричної дуги; 2 – коліматорний об’єкт; 3 – призма; 4 – камерний об’єкт; 5 – фотопластинка; 6 – проба мастила; 7 – електролампа; 8, 10 – мікроконденсаторні лінзи; 9 – фотопластинка; 11 – щілина; 12 – фотоелемент.

Якісний аналіз полягає у виявленні спектральних ліній, що свідчать про присутність в картерних маслі металів зношуються деталей, а кількісний - у визначенні інтенсивності почорніння спектральних ліній. Щільність почорніння ліній вимірюють за допомогою мікрофотометра. Отриманий результат переводять в абсолютні одиниці концентрації, використовуючи таруваьні графіки, які будують для кожного елемента за результатами аналізу еталонів (проб масла з відомим вмістом елемента). В сучасних спектральних установках всі ці процеси автоматизовані. У ході експлуатації на кожен автомобіль ведуть графік зміни рівня концентрації продуктів зносу металів найбільш відповідальних деталей двигуна (наприклад, циліндрів - Fe, поршнів - Al, кілець - Cr, підшипників колінчастого валу - Pb), а також слідкують за концентрацією кремнію, в'язкістю та іншими параметрами масла (рисунок 1.15), Таким чином, спостерігаючи за темпом зношування основних деталей, за появою в маслі кремнію і придатністю масла, завчасно виявляють відмови механізмів і систем і прогнозують ресурс роботи двигуна. За швидкістю наростання концентрацій Pb і Fe можна судити про високу чутливість цього методу і можливості завчасно (за 2 тис. км пробігу) передбачити можливість аварійної відмови.

Рисунок 1.15 Зміна концентрації  продуктів зносу в мастилі ЗИЛ-130 в залежності від пробігу

продуктів зносу в мастилі ЗИЛ-130 в залежності від пробігу  в передвідмовний період роботи підшипників: Pb – свинець, що міститься в підшипниках; Fe – залізо щік колінчастого вала і інших деталей.

в передвідмовний період роботи підшипників: Pb – свинець, що міститься в підшипниках; Fe – залізо щік колінчастого вала і інших деталей.

Регулювальні роботи по кривошипно-шатунного і газорозподільного механізму двигуна включають: регулювання теплових зазорів між торцями стрижнів клапанів і штовхачами або шкарпетками коромисел (при верхньому розташуванні клапанів), підтяжку кріплень опори двигуна до рами, головки циліндрів, піддона картера до блоку циліндрів і інших з'єднань.

Регулювання зазорів клапанів усуває передчасне зношування деталей газорозподільного механізму, дозволяє відновити фази газорозподілу, підвищити наповнення циліндрів, їх компресію і в підсумку потужність двигуна. Зазори регулюють при повністю закритих клапанах, користуючись плоским щупом. Починають з першого циліндра в послідовності, відповідної порядку роботи циліндрів двигуна. Зазор змінюють до потрібної величини, обертаючи регулювальний болт штовхача або гвинт коромисла.

Гайки головки циліндрів підтягують для запобігання пропуску газів і охолоджуючої рідини через прокладку головки циліндрів. При цьому використовують динамометричні рукоятку. Момент і послідовність затяжки гайок встановлюються заводськими інструкціями. Враховуючи, що на попередній натяг впливають коефіцієнти теплового розширення металів головки циліндрів і шпильок, гайки кріплення чавунної головки підтягують на прогрітому двигуні, а алюмінієвої - на холодному.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 1796; Нарушение авторских прав?; Мы поможем в написании вашей работы!