КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретичні відомості. Лабораторно-практична робота №5

|

|

|

|

Лабораторно-практична робота №5

Літературні джерела.

Контрольні запитання.

1. Назвіть головні несправності системи живлення карбюраторних двигунів?

2. Назвіть основні методи очистки карбюратора?

3. Назвіть основні причини виходу з ладу паливної помпи, як їх усунути?

4. Які основні регулювання необхідно провести для налаштування карбюратора?

5. Для чого використовується газоаналізатор?

1. Бельских В.И. Диагностирование и обслуживание сельскохозяиственной техники / Бельских В.И. – 2-е узд.. перераб. И доп. – М.: Колос, 1980. – 575 с., ил. – (Учебники и пособия для кадров масовых профессий).

2. Ільченко В.Ю., Карасьов П.І., Лімонт А.С. та інші Експлуатація машино тракторного парку в аграрному виробництві / Ільченко В.Ю., Карасьов П.І., Лімонт А.С. та інші. – К., Урожай, 1993 – 286 с.0

3. Вознюк Л.Ф. Технічне обслуговування і діагностування сільськогосподарських машин / Вознюк Л.Ф., Іщенко В.В., Михайлович Я.М. – К.: Урожай, 1994. – 216 с.

4. Бензонасос [Електронний ресурс]: Стаття / Режим доступу.: http://www.jcwiki.ru/%D0%91%D0%B5%D0%BD%D0%B7%D0%BE%D0%BD%D0%B0%D1%81%D0%BE%D1%81.

5. Устройство карбюратора Ваз 2107, Ваз 2105, Ваз 2104, Лада Жигули, Классика [Електронний ресурс]: Стаття / Режим доступу.: http://vazclub.com/vaz/2104-2105-2107/remont/dvigatel/sistema-pitaniya/karbyurator.html.

6. Газоанализаторы многокомпонентные "ЭКСПЕРТ" [Електронний ресурс]: Стаття / Режим доступу.: http://www.ooo-monitoring.ru/products/equip/emission/expert//

7.

Тема: технічне обслуговування системи живлення дизельного двигуна її діагностування.

Мета: оволодіти майбутніми фахівцями методикою проведення технічного обслуговування системи живлення дизельного двигуна та її діагностування, навчитися за допомогою приладів і пристосування визначити технічний стан агрегатів системи живлення і робити висновок про відповідність системи двигуна, що перевіряється, експлуатаційним вимогам.

Обладнання: двигун Д-65Н (трактор ЮМЗ-6Л); прилад КИ-4801 (КИ-13943); прилад КИ-4802; пристрій КИ-9917 (КИ-16301); авто стетоскоп ТУ 1 IБеО-003; прилад ОР-9928; рідинний індикатор КИ-4870; КИ-562; КИ-15606 (КИ-3333); таксиметр КИ-1336; пристрій ПММ-640-040; навчальна, довідкова, методична література.

Параметри технічного стану системи живлення.

Стан агрегатів системи живлення характеризується такими параметрами:

- тиском впорскування і якістю розпилення палива форсунками;

- продуктивністю підкачуючого насоса;

- пропускною спроможністю фільтруючих елементів очищення палива;

- станом зношеності плунжерних пар і нагнітальних клапанів;

- мірою нерівномірності подачі палива елементами паливного насоса;

- масовою витратою палива;

- мірою забруднення повітроочисника;

- герметичністю випускного тракту і повітроочисника.

При визначенні технічного стану агрегатів системи живлення без зняття їх з двигуна використовують такі діагностичні параметри і ознаки: форсунки-тиск і звук вприскування палива; підкачуючого насосу – тиск палива до фільтра тонкої очистки; пропускну спроможність фільтруючих елементів – різниця тиску до і після фільтра; забрудненість повітроочисника і герметичність впускного тракту – розрідження у впускному тракті.

Із збільшенням наробітку ці параметри погіршуються, що зумовлено зміною стану елементів паливної апаратури. Первинний стан агрегатів паливної апаратури відновлюють, замінюючи не придатні до подальшої експлуатації вузли і деталі та проводячи необхідне регулювання.

Щоб підтримувати необхідні показники роботи паливної апаратури в допустимих межах протягом міжремонтного періоду, необхідно своєчасно виконувати технічне обслуговування і усунути несправності. Це створює найбільш сприятливі умови для роботи деталей, знижує до мінімуму їх знос і тим самим забезпечує необхідну стабільність значень параметрів стану паливної апаратури.

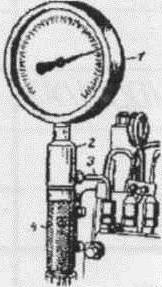

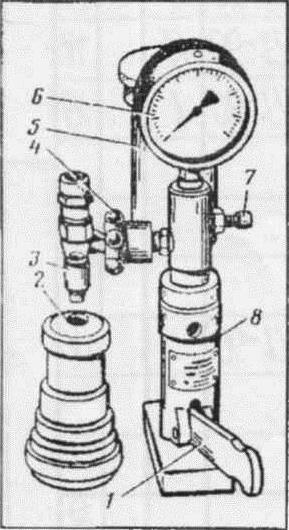

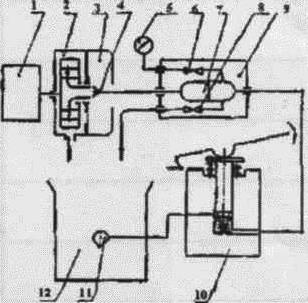

Перевірка технічного стану елементів фільтра тонкої очистки палива, перепускного клапана і підкачуючого насоса. Стан перелічених вузлів перевіряють за допомогою пристосування КИ-4801 (рисунок 5.1), яке складається з манометра 1, корпуса 2 з рукояткою, триходового крана 3, двох шлангів 4 з наконечниками і ущільнюючих штуцерів. Всередині рукоятки вміщений клапан 6, призначений для видалення пухирців повітря. Клапан відкривають гвинтом 7.

http://works.doklad.ru/view/BxcPyaJ4dpo/all.html

Рисунок 5.1. Схема пристрою КИ-4801 для перевірки тиску в системі паливоподачі низького тиску.

Один з наконечників пристрою допускається до системи перед фільтром тонкої очистки палива, а інші після фільтра. Перевірку проводять при максимальній подачі палива., запускають двигун і, поступово прикривають впускну трубу повітроочисника на максимальному швидкісному режимі, домагаються зниження частоти обертання колінчастого вала на 6-8% в порівнянні з частотою обертання на холостому ході.

Для двигуна Д-65Н вона дорівнює 1721-1758 хв-1. У результаті рейка паливного насоса переміститься в положення, яке відповідає приблизно максимальній продуктивності елементів паливного насоса.

За допомогою триходового крану з’єднують порожнину манометра з вихідним каналом корпуса фільтра і фіксують показ манометра. Потім, перемикнувши кран, вимірюють тиск перед фільтром.

Про стан фільтруючих елементів роблять висновок по перепаду виміряного тиску. Граничні значення тиску за фільтром при відповідному тиску, що створюється підкачуючи ми насосами поршневого типу, встановленими на паливних насосах типу НД-21, ТН-8,5Ч10, УТН-5, представлені в табл. 5.1.

При тиску палива перед фільтром нижче 0,08МПа (0,8кгс/см2) перевіряють стан перепускного клапана, для чого зупиняють двигун, встановлюють замість робочого клапана контрольний і, знову запустивши двигун, завдають раніше прийнятий режим роботи. Якщо тиск перед фільтром перевищить попередні заміри, клапан замінюють. Якщо ж тиск залишається незмінним, то це свідчить про граничне зношення деталей підкачуючого насоса. Якщо тиск за фільтром при справному підкачуючому насосі нижче за 0,04 МПа (0,4кгс/см2), то це підтверджує про граничне забруднення фільтруючих елементів і необхідність їх заміни.

http://stroy-technics.ru/article/diagnostirovanie-dvigatelei-vnutrennego-sgoraniya

Рисунок 5.2 Діагностування за допомогою пристрою КИ-4801 фільтра тонкої очистки палива, перепускного клапана і підкачую чого насоса: 1-фільтр тонкої очистки палива; 2-манометр; 3-подовжувач штуцера; 4- шланги; 5 – вентиль; 6 – корпус; 7 – триходовий кран.

Пристрій КИ-13943-ГОСНИТИ призначений для перевірки стану підчачуючого насоса, а також рівня забруднення фільтруючих елементів тонкої очистки (ФТО) палива при ТО-3 і заявочному діагностуванні тракторів. Пристрій (рисунок 5.3) складається з рукава 12, до якого з одного боку приєднані штуцер 4 з набором прокладок 6 і 7, манометра 11, а з іншого боку – наконечник 3 для під’єднання до входу фільтра тонкої очистки палива (для цього є болт 8 із шайбами 10). Паливопровід 9 встановлюють на вихід ФТО при перевірці рівня забруднення його фільтруючих елементів (за допомогою іншого пустотілого болта 8).

Для перевірки підкачуючого насоса знімають з входу ФТО болт кріплення труби низького тиску, у трактора К-701 з кришки ФТО – жиклер з переливної трубки. На місце жиклера встановлюють штуцер 13 (рисунок 5.3). Для з’єднання пристрою і штуцера використовують болт кріплення переливної трубки. Встановлюють пристрій на вхід ФТО за допомогою штуцера 8. Прокручують дизель за допомогою пускового пристрою при включеній подачі палива. Вимірюють максимальний тиск, який створює підкачуючий насос (або тиск спрацювання перепускного клапана паливного насоса) при пусковій частоті обертання колінчастого вала дизеля. Якщо створюється тиск менше 0,07 МПа (0,07кгс/см2), у К-701-0,04 МПа (0,4 кгс/см2) і регулювання спрацювання перепускного клапана паливного насоса високого тиску не впливає на тиск, підкачуючий насос підлягає заміні.

Щоб перевірити рівень забруднення фільтруючих елементів тонкої очистки палива, з виходу ФТО знімають штуцер кріплення трубки низького тиску. Встановлюють паливо провід на вихід ФТО (рисунок 5.4). Паливо, що зливається, збирають в місткість, розміщену під зливною трубкою. Прокачують паливо ручним підкачуючим насосом до початку руху стрілки манометра. Доводять частоту прокачування палива до 120-130 циклів на хвилину і фіксують при цьому показ манометра. Якщо тиск більше 0,08 МПа (0,8 кгс/см2), фільтруючий елемент ФТО підлягає заміні.

Для усунення несправностей в паливопроводах низького тиску їх промивають в гарячому розчині каустичної соди, а кінці трубок, що необхідно розвальцювати, спочатку відпалюють (нагрівають і опускають у воду) і потім розвальцьовують.

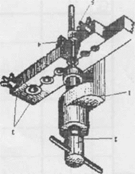

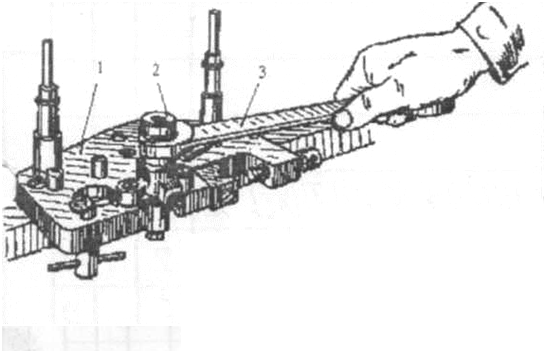

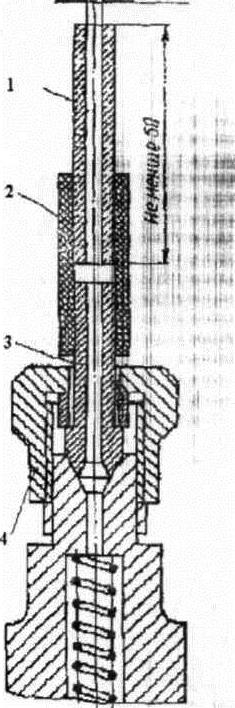

Для розвальцювання трубку вставляють у відповідний її діаметру отвір роз’ємної схватки 3 (рисунок 5.5) з гвинтом 5 так, щоб кінець трубки виступав на 3-4 мм над нижньою кромкою фаски затискача, і вставляють в скобу 1 з привареним сідлом 4, щоб центруючи риска співпадала з правим зовнішнім краєм сідла. Після цього закручують гвинт 5, потім гвинт 2 до повного розвальцювання трубки. Перед розвальцюванням іншого кінця трубки на неї повинні бути надіті відповідні гайки.

Рисунок 5.3. Пристрій для перевірки тиску КИ-13943: 1 – кільце; 2 – чохол; 3 – наконечник; 4, 8, 13 – штуцери; 5, 10 – шайби; 6, 7 – прокладки; 9 – паливопровод; 11 – манометр; 12 – рукав; 14 – гайка.

Таблиця 5.1. Тиск палива при діагностуванні фільтра тонкої очистки палива, МПа (кг/см2).

| Паливний насос | Тиск перед фільтром тонкої очистки палива | Мінімально допустимий тиск палива за фільтром тонкої очистки палива |

| НД-22/6Б4 | 0,08-0,1(0,8-1,0) | 0,04(0,4) |

| ТН-8,5х10 | 0,11-0,014(1,1-1,4) | 0,05(0,5) |

| УТН-5 | 0,08-0,11 (0,8-1,1) | 0,04(0,4) |

Перевірка технічного стану прецизійних пар паливного насоса.

Стан плунжерної пари оцінюється за тиском палива, який вона створює при пусковій частоті обертання колінчастого вала двигуна. Технічний стан нагнітального клапана оцінюється надійністю ущільнення, яка характеризується тривалістю зменшення тиску в заданому інтервалі.

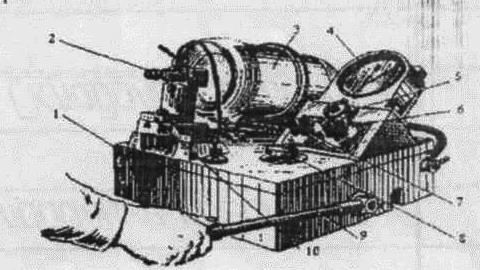

Прецизійні пари паливного насоса контролюють приладом КИ-4802 (рисунок 5.6) або таксиметром КИ-1336 (рисунок 5.15). Перевірку проводять в такому порядку.

Від секції паливного насоса від’єднують паливопроводи високого тиску, і до однієї з секцій приєднують прилад. Вмикають подачу палива.

Рисунок 5.4. Перевірка технічного стану паливопідкачуючого насоса і рівня забруднення фільтруючих елементів тонкої очистки палива за допомогою пристрою КИ-13943.

За допомогою пускового пристрою прокручують колінчастий вал двигуна, спостерігаючи за положенням стрілки манометра. При виникненні коливань стрілки вимикають подачу і, плавно включаючи її, спостерігають за показом манометра. Коли тиск перевищує 30 МПа (300 кгс/см2; двигуни з безпосереднім впорскуванням), вимикають подачу палива і припиняють прокручування колінчастого вала двигуна. Спостерігаючи по манометру за зміною тиску, вимірюють час падіння тиску палива від 15 до 10 МПа (від 150 до 100 кгс/см2). У такій же послідовності перевіряють інші секції.

Якщо тиск, що створюється плунжерними парами, виявиться менше за 30 МПа (300 кгс/см2), паливний насос підлягає ремонту. При падінні тиску в інтервалі 15-10 МПа (150-100 кгс/см2) нагнітальний клапан замінюють.

Рисунок 5.5. Пристрій для розвальцювання кінців трубок низького тиску: корпус пристрою (скоба); гвинт для розвальцювання; роз’ємна схватка; сідло; затискні гвинти.

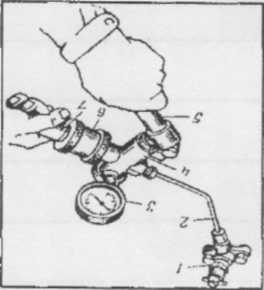

Визначення технічного стану форсунок. Технічний стан форсунок можна визначити без зняття з дизеля і зі зняттям. Технічний стан форсунки без зняття з дизеля визначають за допомогою пристроїв КИ-9917, КИ-16301 (рисунок 5.7) і авто стетоскопа ПБеО-003 (рисунок 5.8) при заявочному діагностуванні, пов’язаному з пошуком несправностей паливної апаратури.

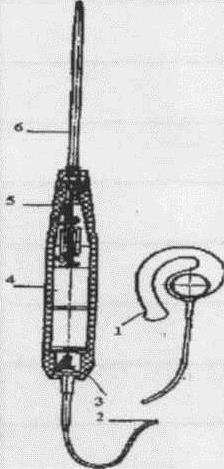

Електричний автостетоскоп ПБеО-003 – це підсилювач 5 з п’єзокристалічним вимірювальним перетворювачем і джерелом струму 4, вмонтованим в пластмасовий корпус 3, що має гнізда для під’єднання стержня 6 і телефону 1 (типу ТМ-4). Підсилювач 5 одержує струм (5мА) від двох елементів напругою 3В. Для прослуховування об’єкта діагностування стержень автостетоскопа прикладають до місця перевірки (форсунки), а телефон закріплюють на вусі.

Пристосування КИ-9917 – це ручний насос високого тиску (рисунок 5.7), складається з манометра, підключеного до нагнітальної порожнини корпуса, плунжерної пари, нагнітального клапана, що знаходиться всередині корпуса, приводу плунжера, що являє собою важіль, один кінець якого шарнірно закріплений на корпусі і штовхача. До корпуса приєднаний резервуар для палива, який виконує функцію ручки. Всередині резервуара і ручки є поршневий механізм, що складається з поршня і пружини. Під дією цього механізму в резервуарі підтримується надмірний тиск, перешкоджаючий попаданню повітря в систему паливоподачі.

Щоб перевірити форсунку, пристрій приєднують до неї за допомогою накидної гайки паливопровода високого тиску. Діючи на важіль пристрою і роблячи 60-70 качків важеля на хвилину, нагнітають паливо в паливо провід. Як тільки тиск в паливопроводі перевищить тиск, відповідний зусиллю затягування пружини форсунки, почнеться впорскування палива. Номінальний тиск початку підйому голки розпилювача наведений в табл. 5.2. Відхилення тиску від наведених значень допускається на ±0,5 МПа (±5 кгс/см2).

Рисунок 5.6. Пристрій КИ-4802 для перевірки прецизійних пар паливного насоса двигуна: манометр; корпус; паливопровід; запобіжний клапан.

За необхідності форсунки регулюють, не знімаючи їх з дизеля. Потім перевіряють якість розпилювання палива. Для цього, нагнітаючи паливо за допомогою важеля із швидкістю 60-70 качків на хвилину і приставивши наконечник автетоскопа до корпуса форсунки, прослуховують звук впорскування.

Рисунок 5.7. Перевірка форсунки пристроєм КИ-9917: форсунка; паливопровід; манометр; насос; важіль насоса; корпус; рукоятка.

Впорскування має супроводитися чітким, переривчастим звуком, що добре прослуховується. Якщо звук прослуховується слабо і не має яскраво вираженого відтінку, характерного для справного розпилювача, форсунку знімають з двигуна, встановлюють на пристрій ПИМ-640-040 (рисунок 5.9) і знімають ковпак. Потім форсунку розміщують на прилад КИ-562 (рисунок 5.10), КИ-3333 (рисунок 5.11) або КИ- 15706 (рисунок 5.12) і регулюють її. Для цього послаблюють затяжку контргайкою регулювального гвинта, повертають його викруткою до необхідного тиску початку впорскування палива, затягують контргайку і перевіряють тиск початку впорскування палива.

При незадовільній якості розпилювання палива форсунку встановлюють на пристрої ПИМ-640-040 розпилювачем догори. Розпилювач відгвинчують і виймають.

Видаляють нагар із штифта голки розпилювача, затискуючи конусів, поверхні сопла, камери і паливопровідних каналів корпуса розпилювача, і потім його промивають. Розпилювач збирають і перевіряють рухомість голки. Якщо якість розпилювання відновити не вдається або голка втратила рухомість, розпилювач замінюють. Очищують від нагару і промивають гайку розпилювача та встановлюють його на корпус форсунки, накручують на нього гайку. Повторюють випробування форсунки на тиск початку впорскування палива та якість розпилювання. Випробування форсунок на приладах КИ-562, КИ-15706 (КИ-3333) проводять, як правило, через 500 мотогодин.

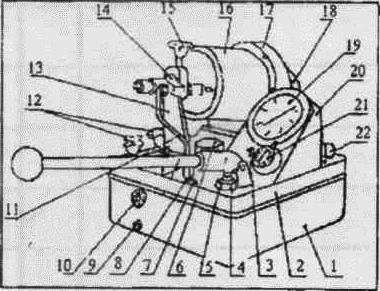

Для випробування і регулювання форсунок автотракторних дизельних двигунів на пересувних діагностичних установках призначений прилад КИ-15706, а прилад КИ-15706-01 – на пунктах і станціях технічного обслуговування.

Прилад КИ-15706 (рисунок 5.12) складається із корпуса 1, який одночасно є баком для палива. На корпусі встановлені зливна пробка 9 з паливо покажчиком 10 для спостереження за рівнем палива в баці.

Рисунок 5.8. Автостетоскоп ПБеО-003 для діагностування паливної апаратури: 1- телефон; 2- шнур; 3- корпус; 4-джерело струму; 5-підсилювач; 6-стержень.

Рисунок 5.9 Розбирання форсунки за допомогою пристрою ПИМ-640-040; 1 – пристрій; 2 – форсунка; 3 – ключ 27 мм.

Рисунок 5.10. Встановлення форсунки на пристрій КИ-562, перевірка та регулювання: 1 – важіль; 2 – глушник; 3 – форсунка; 4 – маховик; 5 – місткість з паливом; 6 – манометр; 7 – запірний кран; 8 – корпус пристрою.

Таблиця 5.2. Значення номінального тиску початку впорскування форсункою

| Трактор | Двигун | Номінальний тиск початку впорскування, МПа (кгс/ см2) |

| ДТ-75 | А-41 | 15 (150) |

| К-700 | ЯМЗ-238НБ | 15 (150) |

| Т-150, Т-150К | СМД-60, СМД-62 | 17,5-18 (175-180) |

| МТЗ-80 | Д-240 | 17,5-18 (175-180) |

| ЮМЗ-6Л | Д-65Н | 17-17,5 (170-175) |

| Т-40М | Д-37Е | 17-17,5 (170-175) |

Зверху до корпуса прикріплюється кришка приладу 2, на яку встановлюються всі вузли, манометр 19 в кожусі 20, секундомір 21, клапан з двома кранами 12, вентилятор 17, камера 16, сапун 6, кронштейн 13, в який гвинтом 15 через призму 14 закріплюється випробувальна форсунка. Привід паливного насоса 4 відбувається важелем 5 з рукояткою 8. Паливо від вихідного штуцера 7 до форсунки підводиться по паливо проводу 11. Підключення електродвигуна 18 вентилятора до джерела струму відбувається через вставку 22.Вмикання і вимикання вентилятора здійснюється тумблером 3.

Рисунок 5.11. Прилад КИ-3333 для перевірки і регулювання форсунок: 1-корпус приладу; 2-форсунка; 3-камера впорскування приладу; 4-манометр; 5-секундомір; 6 і 7-рукоятка клапанів відповідно манометра і насоса; 8-пробка заливної горловини бака для палива; 9-рукоятка приводу насоса; 10-пристрій для закріплення форсунки.

Таблиця 5.3. Технічна характеристика приладів КИ-15706 і КИ-1576-01.

| Показник, одиниця виміру | КИ-15706 КИ-15706-01 | |

| Тип | Настільний з ручним приводом | |

| Межа вимірювання тиску, МПа | 0-40 | |

| Межа допустимої приведеної похибки виміру тиску, % | ±1,5 | |

| Місткість паливного баку, л | ||

| Подача палива, мм3/цикл | ||

| Живлення приладу: напруга змінного струму, В | - | |

| Напруга постійного струму, В | - | |

| Споживана потужність, Вт | ||

| Габаритні розміри, мм | 785х340х350 | 765х340х350 |

| Маса (без палива), кг |

Рисунок 5.12. Зовнішній вигляд приладу КИ-15706: 1-корпус; 2-кришка приладу; 3-тумблер; 4-насос; 5-важіль; 6-сапун; 7-вихідний штуцер; 8-рукоятка; 9-зливна пробка; 10-паливопокажчик; 11-змінний паливо провід; 12-кран; 13-кронштейн; 14-призма; 15-гвинт затискний; 16-камера впорскування; 17-вентилятор; 18-електродвигун; 19-манометр; 20-кожух; 21-секундомір; 22-вставка.

Паливо (рисунок 5.13) із корпуса 12 (який є баком) через фільтр тонкої очистки 11 надходить до плунжерного насоса 10. Через клапанну коробку 9 і гідроакумулятора 7 насос тисне паливо до форсунки 4. Тиск в системі контролюється по манометру 5. Скид тиску і під’єднання манометра виконується кранами 8 і 6. Розпилене паливо із камери впорскування 3 відсмоктується вентилятором 2, конденсується і повертається в бак. Повітря із бака через сапун входить в атмосферу. Вентилятор приводиться в дію електродвигуном 1 в приладі КИ-15706 – постійного струму, ав приладі КИ-15706-01 – змінного струму.

Роботи на приладі виконуються в такому порядку:

а) в кронштейн 13 (рисунок 5.12) встановлюють випробувальну форсунку і закріплюють її гвинтом 15;

б) один кінець паливопровода 11 під’єднують до штуцера форсунки, а інший – до штуцера 7;

в) вивертають кришку сапуна 6 до повного відкриття випускних отворів;

г) вмикають вентилятор тумблером 3;

д) переміщують рукоятку 8 привода насоса і створюють тиск впорскування палива форсункою;

є) тиск впорскування фіксують по манометру 19;

ж) різні типи форсунок до приладу під’єднують за допомогою змінних паливопроводів 11, які входять до комплекту приладу.

Рисунок 5.13. Схема подачі палива приладом КИ-15706: 1-електродвигун;2-вентилятор;3-камера впорскування;4-випробувльна форсунка;5-манометр;6-кран манометра;7-гідроакумулятор; 8-кран зливний;9-коробка клапанів10-насос;11-фільтр;12-корпус.

Прилад дозволяє перевірити такі параметри: тиск початку підіймання голки, якість розпилювання палива, герметичність запірного конуса (за появою капель палива, герметичність запірного конуса (за появою капель палива на носику розпилювача), щільність розпилювання по запірному конусу і циліндричній частині (за часом спаду тиску).

Випробувану форсунку за допомогою таксиметра або еталонної форсунки регулюють в певному порядку. Форсунку підключають до однієї з секцій паливного насоса високого тиску паралельно з еталонною форсункою (рисунок 5.14,а) чи таксиметром (рисунок 5.14,б). Гвинтом 1регулюють випробувану форсунку 2, добиваючись одночасного впорскування з еталонною форсункою 3 чи з таксиметром 4, відрегульованими на потрібний тиск. Одночасно перевіряють якість розпилювання палива.

Рисунок 5.14. Перевірка форсунки на тиск впорскування: а-еталонною форсункою; б - максиметром КИ-1336;1-регулювальний гвинт; 2-випробувана форсунка; 3-еталонна форсунка; 4-максиметр; 5-паливний насос.

Рисунок 5.15. Максиметр КИ-1336: 1-розпилювач; 2-гайка; 3- корпус; 4- штуцер; 5- натискний штифт; 6- пружина; 7- упорна шайба; 8- установочний гвинт; 9- контргайка; 10- стопорний гвинт; 11- регулювальна гайка; 12-накидна гайка.

Максиметр КИ-1336 (рисунок 5.15) призначений для перевірки технічного стану форсунок в польових умовах і за необхідності регулювати їх на необхідний тиск початку впорскування. Цим приладом вимірюють величину максимального тиску, який досягається плунжерними парами при пускових обертах колінчастого вала.

Максиметр (рисунок 5.15) за конструкцією подібний до форсунки високого тиску і складається з розпилювача 1 з голкою і гайкою 2, розміщеного в корпусі 3, натискного штифта 5 з пружиною 6, регулювальної гайки 11 з установочним гвинтом 8. Штуцер 12 призначений для під’єднання форсунки, що випробується, а штуцер 4 – для під’єднання таксиметра до секції паливного насосу. Корпус 3 максиметра і регулювальна гайка 11 мають мікрометричну нарізку, на гайку наносять поділки (кругова шкала) з ціною 0,5 МПа, а на корпусі максиметра (вертикальна шкала) – ціною 5,0 МПа.

Для перевірки плунжерної пари від’єднують трубопровід високого тиску від штуцера насосного елемента, який перевіряється, попередньо відчистивши його від бруду, і приєднують штуцер таксиметра, а на відвід штуцера нагвинчують гайку – заглушку з кулькою, яка щільно закриває відвідний отвір. Регулювальну гайку максиметра попередньо встановлюють на тиск 5-10 МПа. Після цього прокручують колінчастий вал основного двигуна пусковим двигуном і включають подачу палива. Потім повертають регулювальну гайку і затягують пружину так, щоб подальше збільшення тиску не приводило до зупинення впорскування палива через розпилювач таксиметра. Поділки на регулювальній головці покажуть величину максимального тиску, який створює плунжерна пара.

При перевірці і регулюванні форсунок накидну гайку таксиметра нагвинчують на один штуцер паливного насоса, а на інший – паливопровід з форсункою. Включають декомпресійний механізм двигуна і встановлюють регулятор паливного насоса в положення максимальної подачі. Прокручують основний двигун пусковим двигуном або стартером, одночасно прокручують регулювальну гайку максиметра до тих пір, поки початок впорскування палива максиметром і форсункою не співпадуть. Потім визначають по шкалі максиметра тиск початку впорскування палива форсункою.

При невідповідності тиску початку впорскування палива форсункою встановлюють таксиметр на нормальний тиск і, прокручуючи колінчастий вал двигуна, регулюють величину затяжки пружини форсунки, прокручуючи регулювальний гвинт до моменту одночасного впорскування палива максиметра і форсункою. Після закінчення регулювання затягують контргайку регулювального гвинта форсунки і проводять повторну перевірку.

Одночасно з перевіркою тиску впорскування палива форсункою перевіряють якість розпилу, який повинен бути туманоподібний, без помітних на око крапельок, суцільність струм і згущень. Підтікання палива у вигляді крапель на торці розпилювача перед початком і після закінчення впорскування не допускається. Торець розпилювача після прокачування палива через форсунку може бути вологим. Початок і кінець впорскування палива повинні бути чіткими і супроводжуватися різким звуком.

Максиметр систематично перевіряють по контрольному манометру на правильність показу. По відхиленню показів відрегульовують затяжку пружини максиметра. Для цього на мікрометричній головці є установочний гвинт 8 (рисунок 5.15). При регулюванні знімають контрольну шайбу, відкручують стопорний гвинт 10, контргайку 9 і повертають установочний гвинт 8, діючи на пружину таксиметра. Коли покази тиску на манометрі і таксиметрі співпадають, гайку затягують. Розбіжність в показах не повинна перевищувати 0,5 МПа.

Максиметр можна перевіряти також приладом КИ-562 для випробування форсунок.

Регулювальну гайку таксиметра при тривалому зберіганні потрібно відкрутити до нульового положення, щоб внутрішня пружина була у вільному стані.

Діагностування паливопроводів високого тиску. Основними несправностями паливо проводів високого тиску є спрацювання ущільнювальних конусів, зменшення внутрішнього діаметра трубки на її кінцях внаслідок багаторазового затягування гайок, збільшення внутрішнього об’єму під дією високого тиску палива, місцеві спрацювання і вм’ятини на зовнішній поверхні трубок, пошкодження гайок.

Зовнішні пошкодження трубки легко виявити оглядом, проте пошкодження, пов’язані із зміною внутрішнього об’єму або поперечного перерізу, виявити неможливо. Тому іноді трубки, які не мають зовнішніх пошкоджень, встановлюють на двигун, не враховуючи можливої різниці в гідравлічному їх опорі.

Для комплектів паливопроводів, які мають різну пропускну здатність, форсунки підбирають так, щоб їх сумарна пропускна здатність не відрізнялась більше як на 0,001 л/хв при номінальному режимі роботи насоса.

Перевіряти паливо проводи можна за допомогою калібратора К-69М або пневмотестера К-272, які використовують для визначення нещільності циліндро-поршневої групи (рисунок 5.16). Пневматичний пристрій складається з редуктора 8, з вентилем 9, гайки 4 з каліброваним отвором, манометра 5, гнучкого шланга 6 та наконечника 7 з подовжувачем 10. Прилад підключають до повітряної магістралі 1 з тиском 0,3-0,6 МПа (яка має вентиль 2 та манометр 3), після чого тарують манометр 5. Для цього повністю закривають отвір наконечника 7.

Рисунок 5.16. Схема застосування пристрою К-69М для перевірки паливо проводів високого тиску: 1 – повітряна магістраль; 2, 9 – вентилі; 3, 5 – манометр; 4 – гайка з каліброваним отвором; 6 – гнучкий шланг; 7 – наконечник; 8 – редуктор; 10 – подовжувач; 11 – паливо провід.

Під час проходження повітря через прилад наконечника 7 повністю закритий, манометр 5 перебуває під тиском, на який відрегульований редуктор. Тиск перед і за каліброваним отвором однаковий. Стрілка манометра 5 повинна бути на нульовій мітці. Потім отвір наконечника 7 повністю відкривають. Повітря вільно проходить через нього, і стрілка манометра 5 відхиляється до мітки 100.

Після закінчення тарування шкали манометра в продовжувач 10 вставляють паливо провід високого тиску, через який пропускають повітря. Кількість повітря, що витікає з нього, залежить від його перерізу, довжини і радіусу згину. Величину напору повітря на ділянці проходження через паливо провід визначають у відсотках за показами манометра 5. Перевірені на приладі паливо проводи поділяють за пропускною здатністю на три групи. До першої належать паливо проводи з пропускною здатністю 15-30%, до другої 31-45 та до третьої 46% і більше. Паливопроводи, які мають пропускну здатність менше 15%, вибраковують.

Рисунок 5.17. Моментоскоп КИ-4941: скляна трубка; гумова трубка; трубка високого тиску; накидна гайка.

Визначення кута початку подачі палива насосом високого тиску. Внаслідок спрацювання деталей паливного насосу та його привода кут початку подачі палива змінюється. Величину кута перевіряють під час проведення ТО-3. Визначення кута початку подачі палива здійснюється за допомогою комплекту КИ-13902, який включає моментоскоп КИ-4941 і кутомір КИ-13926. Паливопровід високого тиску першої секції паливного насоса від’єднують, а на його місце встановлюють моментоскоп (рисунок 5.17), який складається з трубки високого тиску 3, накидної гайки 4, гумової трубки 2 і скляної трубки 1. Включають подачу палива і прокручують колінчастий вал двигуна до заповнення скляної трубки моментоскопа паливом. Після цього зливають частину палива з трубки.

Спостерігаючи за рівнем палива в трубці моментоскопа, швидко прокручують колінчастий вал до моменту її підняття. Продовжуючи прокручувати колінчастий вал, встановлюють поршень першого циліндра у ВМТ.

Визначення кута початку подачі палива на різних двигунах має особливості. У двигунів Д-65М. Д-65Н. Д-240, Д-245 потрібно відкрутити верхній болт кріплення водяного насоса та поставити під його головку стрілку-покажчик встановивши її вістря до циліндричної поверхні шківа водяного насоса, а також викрутити установочний гвинт 1 (рисунок 5.18) з різьбового отвору картера маховика і встановити її не нарізною частиною у той же отвір до упирання в маховик.

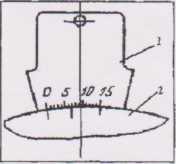

У момент початку підняття меніска палива в скляній трубці установочна шпилька повинна увійти в отвір маховика. При суміщенні отвору на маховику з отвором в картері поршень першого циліндра не дійде до ВМТ на 21-23°. Слід пам'ятати, що отвори співпадають також і при такті випуску. Тому при установці моменту подачі палива слід упевнитися, що в першому циліндрі йде такт стиску. Якщо такого збігу немає, проти стрілки-покажчика на шківу водяного насоса наносять одну мітку, що відповідає початку підняття палива в моментоскопі, та іншу мітку, що відповідає моменту, коли установочна шпилька входить в отвір маховика. Довжина дуги між мітками пропорційна відхиленню фактичного кута початку подачі палива від оптимального, який визначають за допомогою шаблона-кутоміра КИ-13926 (рисунок 5.19) на шківу водяного насоса. При цьому слід враховувати, що 1° повороту колінчастого вала відповідає довжині дуги на зовнішній поверхні шківа водяного насоса 1.6 мм у двигунів Д-240, Д-240Л та 1,7 мм у двигунах Д- 65М, Д-65Н.

Рисунок 5.18 Перевірка кута початку подачі палива на дизелі.

При необхідності регулювання кута початку подачі палива змінюють положення шліцьового фланця відносно шестірні приводу паливного насоса. Для цього знімають кришку люка з кришки шестерень розподілення (рисунок 5.20), викручують два болти 3 кріплення планки і шліцьового фланця, знімають планку 7 та повертають за гайку 6 кулачковий валик насоса разом з шліцьовим фланцем 5 до суміщення іншої пари отворів в шліцьовому фланці 5 і шестірні 4. При суміщенні кожної наступної пари отворів кут початку подачі палива змінюється на 3° (по колінчастому валу). Якщо суміщати отвори, зміщуючи фланець в бік обертання шестірні 4, кут початку подачі палива збільшуватиметься, при зміщенні фланця проти обертання шестірні - зменшуватиметься.

Після закріплення шліцьового фланця 5 болтами 3 ще раз фіксують болти 3,перевіряють момент початку подачі палива, потім фіксують болти 3 та встановлюють кришку люка.

Значення нормальних і допустимих в експлуатації кутів палива в градусах до ВМТ наведені в табл. 5.4.

Рисунок 5.19. Установка шаблона-кутоміра КИ-13926 на шків водяного насоса: 1-пластина; 2-шків водяного насоса.

Рисунок 5.20. Встановлення кута початку подачі палива: 1 - кришка; 2 - замкова шайба; З - болт; 4 — шестірня привода паливного насоса; 5 - шліцьовий фланець; 6—гайка; 7 – планка.

Таблиця 5.4 Кути початку подачі палива секціями паливного насосу

| Марка трактора або самохідного шасі | Марка двигуна | Метод визначення ВМТ поршня або положення колінчастого вала, що відповідає установочному куту випередження подачі палива | Кут випередження подачі палива до ВМТ, град. | |

| нормальний | допустимий | |||

| К-701 | ЯМЗ-240Б | Мітка "21°" на маховику, стрілка-покажчик на картері маховика | 20-22 | |

| Т-150К Т-150 | СМД-62 СМД-60 | Установочна шпилька і отвір у маховику; шкала на поверхні маховика | 23-25 | 22-26 |

| МТЗ-80 | Д-240 | Установочна шпилька і отвір у маховику | 25-27 | |

| ЮМЗ-6Л | Д-65Н | Те саме | 20-24 | |

| Т-40 | Д-37Е | Мітка "Т" на шківі колінчастого вала; стрілка покажчика на кришці шестірні газорозподілу | 28-30 | 27-31 |

| Т-25 | Д-21 | Те саме | 22-24 | 21-25 |

Технічне обслуговування паливного бака.

Проводять при наявності ознак води або забрудненого палива в баку зливають відстій із нього через кран 1 (рисунок 5. 21) до появи чистого палива. Одночасно із зливом знімають і промивають кришку і фільтр заливної горловини бака прочищають отвір в кришці. Через 1000 мотогодин паливо із бака, від'єднують забірний паливопровід, очищають і промивають сітку забірного штуцера.

Технічне обслуговування фільтра грубої очистки палива.

Зливають відстій із фільтра через кожні 125 мотогодин роботи двигуна. Для зливу відстою викручують зливну пробку 6 (рисунок 5.22) при відкритому крані паливного бака. Зливають відстій до появи чистого палива.

Розбирання і промивку фільтра проводять через кожні 1000 мотогодин роботи двигуна. Для цього виконують такі операції: закривають кран паливного бака; знімають з двигуна фільтр в зборі: вивертають болти 1 (рисунок 5.22) і знімають стакан 4 з натискним кільцем 3; вивертають фільтруючий елемент 5 і знімають розподільник 2: промивають фільтруючий елемент, розподільник стакан в дизельному паливі, встановлюють на місце зняті деталі; відкривають кран паливного бака і видаляють повітря із паливної системи.

Для видалення повітря відкривають продувальний вентиль, відвертають рукоятку насоса ручної підкачки і прокачають систему живлення до тих пір, поки з трубки фільтра не з'явиться паливо без пухирців повітря. Закрити вентиль і нагвинтити рукоятку ручної підкачки на кришку.

Технічне обслуговування фільтра тонкої очистки палива.

Відстій із фільтра зливають через кожні 125 мотогодин роботи двигуна. Для зливу відстою вивертають зливну пробку 5 при відкритому крані паливного бака. Відстій зливають до чистого палива.

Очистку і промивку стакана 3 і корпусі фільтра проводять через кожні 1000 мотогодин роботи двигуна. Якщо двигун починає працювати з перебоями і втрачає потужність, то це свідчить про забруднення паливного фільтра та необхідність заміни фільтруючого елемента незалежно від наробітку двигуна.

Фільтруючий елемент обов'язково замінюють через кожні 1500 мотогодин роботи двигуна.

Заміну фільтруючого елемента і промивку деталей фільтра тонкої очистки проводять в такій послідовності: закривають кран паливного бака; зливають паливо із фільтра; знімають стакан З фільтра і фільтруючий елемент 2 із штуцера; промивають стакан, корпус та інші деталі фільтра; ставлять новий фільтруючий елемент і встановлюють на місце стакан фільтра; відкривають кран паливного бака, заповнюють фільтр паливом і видаляють повітря з паливної системи.

Рисунок 5.21. Злив відстою з паливного бака: 1 - зливний кран.

Рисунок 5.22. Паливний фільтр грубої очистки палива: 1 - корпус: 2- отвір відводу палива; 3- фільтруючий елемент; 4 - стакан; 5 - заспокоювач; 6 - пробка; 7- розподільник; 8 - прокладка; 9 - натискне кільце; - отвір підводу палива; 11- болт.

Рисунок 5.23. Паливний фільтр грубої очистки палива (розібраний): 1 - болти: 2 -розподільник; 3 - натискне кільце; 4 - стакан; 5 – фільтруючий елемент.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 3668; Нарушение авторских прав?; Мы поможем в написании вашей работы!