КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологічні методи ремонту (відновлення) деталей машин ПТБМДМ

|

|

|

|

Призначення ремонту деталей і способи їх відновлення. Централізований ремонт деталей машин у ряді галузей народного господарства став ефективним шляхом задоволення потреби в запасних частинах. Ремонтована деталь - ідеальна заготовка: вона не вимагає нових матеріальних і трудових витрат; розміри її в максимальному ступені наближені до остаточних, тому відновлення пов'язане з мінімальним об'ємом механічної обробки, кількість пошкоджених поверхонь, як правило, невелика. Застосування ефективних методів зміцнення при ремонті дозволяє підвищувати ресурси деталей порівняно з новими. Все це визначає високу ефективність правильно організованого відновного ремонту. При величезному парку машин він забезпечує велику економію матеріалів, енергії і затрат праці.

У машинобудуванні можливості централізованого ремонту деталей машин використовують в обмежених об'ємах, що пов'язане з рядом причин: децентралізацією ремонту, виконанням його силами кожного окремого підприємства; великими можливостями виготовлення запасних частин у власних ремонтних і основних виробничих цехах. Мала потреба в деталях одного найменування в цих умовах робить ремонт їх не завжди вигідним.

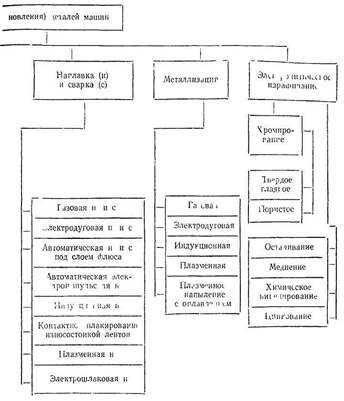

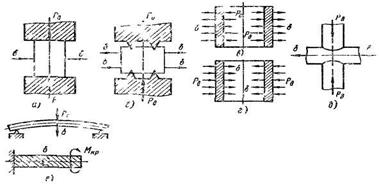

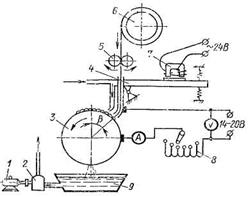

У будівництві, на транспорті і ряду галузей промисловості, де централізація ремонту машин досягла великих масштабів, ремонтна техніка отримала значний розвиток і має в своєму розпорядженні обширний арсенал способів відновлення деталей (рис. 5.5).

Ремонт механічною обробкою. Розрізняють два види ремонту механічною обробкою: під новий і під номінальний розмір. При першому виді ремонту номінальний розмір деталі приймають відмінним від первинного, наприклад був 100 мм, став 98 мм, при цьому ремонт може бути індивідуальним і підремонтний розмір. При індивідуальному ремонті під новий розмір обробляють найбільш цінну деталь до усунення в ній дефекту (наприклад, до виправлення спотвореної форми посадочної поверхні), при цьому новий розмір заздалегідь не регламентують. Зв'язану деталь виготовляють наново або підганяють під цей новий випадковий розмір. Індивідуальний ремонт дозволяє подовжити термін служби основній деталі, оскільки при її ремонті знімають мінімальний шар металу. Але він порушує взаємозамінність, що допустимо лише в одиничному ремонтному виробництві. При ремонті під ремонтний розмір заздалегідь встановлюють новий, відмінний від початкового, номінальний розмір, званий ремонтним, але зберігають початковий допуск. Обробка деталей даного найменування під новий, заздалегідь встановлений розмір забезпечує збереження взаємозамінності в межах даного ремонтного розміру. Це дозволяє використовувати при ремонті прийоми багатосерійного виробництва, що значно спрощує і здешевлює його. Недоліком такого ремонту є збільшення номенклатури деталей, оскільки облік їх при кожному новому ремонтному розмірі (а їх може бути декілька) ведуть окремо. Але із-за переваг даного методу з цією незручністю нехтують на практиці.

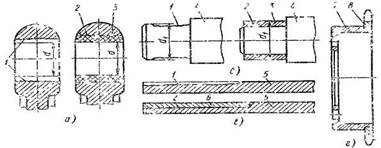

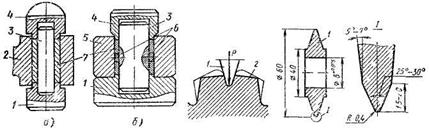

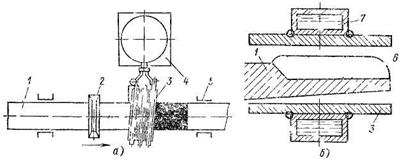

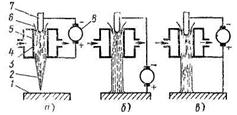

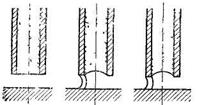

При ремонті під номінальний розмір (рис. 5.6) первинні номінальні розміри деталі і допуски на них відновлюють механічною обробкою шляхом видалення дефектного шару металу або дефектної частини деталі з установкою на їх місце додаткової ремонтної деталі (втулка, кільце і т д.). За цим способом ремонтують гладкі отвори постановкою ремонтної втулки, гільзи, кільця, вала запресовкою втулки, кільця або постановкою напіввтулок; плоскі поверхні постановкою планок або накладок, деталі складної форми (зубчаті колеса, вінці зірочок, шліцьові вали і ін.) видаленням дефектного і установкою нового елементу зубчатого вінця, шліцьової маточини, шліцьового кінця валу, вінця зірочки. Технологічний процес ремонту по цьому методу включає наступні етапи: а) видалення дефектного шару деталі або дефектного елементу і підготовка поверхні з'єднання, б) виготовлення ремонтної деталі або заміни її частини; в) з'єднання додаткової ремонтної деталі або заміни її частини з основною деталлю, скріпляє їх; г) остаточна механічна обробка і контроль якості ремонту.

Рис. 5.5. Способи ремонту (відновлення) деталей машин.

Рис. 5.6. Способи ремонту механічною обробкою під номінальний розмір:

а - постановкою втулки в отвір; б - запресовкою втулки на вал; в- наварюванням пластини на плоску поверхню; г - видаленням дефектного і приварюванням нового вінця роздачі: 1 - скошена поверхня; 2 - механічно оброблена поверхня; 3 – втулка; 4 – вал; 5 - плоска деталь, 6 - прокладка, 7 - ступня, 8 - вінець.

Ремонт слюсарно-механічною обробкою включає наступні різновиди: обпилювання, шабрування, притирання, постановку латок, штифтовку і склеювання.

Рис. 5.7. Схема відновлення деталей накладенням латок: 1 - латка (сталь, мідь, алюмінії); 2 - прокладка (полотно, мішковина, свинець); 3 - сталь; 4 - тріщина; 5 - отвори по краях тріщини (

Рис. 5.7. Схема відновлення деталей накладенням латок: 1 - латка (сталь, мідь, алюмінії); 2 - прокладка (полотно, мішковина, свинець); 3 - сталь; 4 - тріщина; 5 - отвори по краях тріщини (  )[2].

)[2].

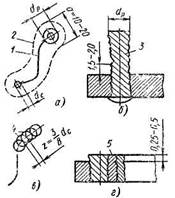

Рис. 5.8. Схема відновлення деталей штифтуванням: а - зачищене місце навколо тріщини ( - діаметр отворів по краях тріщини);

- діаметр отворів по краях тріщини);  - діаметр різьблення; б - скручений дріт з червоної міді (

- діаметр різьблення; б - скручений дріт з червоної міді (  - діаметр дроту);

- діаметр дроту);  - заповнення тріщини штифтами (ланцюжком) (z - відстань між центрами сусідніх отворів; г - штифтований шов; 1 - тріщина; 2 - контур поверхні, що зачищається; 3 - мідний дріт; 4 - штифти, що перекривають один одного; 5 - зачищена, запилена, протравлена і звужена поверхня.

- заповнення тріщини штифтами (ланцюжком) (z - відстань між центрами сусідніх отворів; г - штифтований шов; 1 - тріщина; 2 - контур поверхні, що зачищається; 3 - мідний дріт; 4 - штифти, що перекривають один одного; 5 - зачищена, запилена, протравлена і звужена поверхня.

Обпилювання, шабрування і притирка - складові частини підгоночних робіт, що виконуються для отримання необхідної точності в сполученнях. Постановку латок і штифтування застосовують при зароблянні пробоїн, тріщин і інших пошкоджень, якщо не можна застосувати зварку або паяння.

Накладенням латок (рис. 5.7) ремонтують картери, корпуси і інші ємкості. Штифтування (рис. 5.8) полягає в послідовному загвинчуванні мідних штифтів діаметром 4-6 мм в отвори з різьбленням на місці короткої тріщини.

Склеювання застосовують при ремонті тріснутих і поламаних деталей з металу і пластмас. За допомогою карбінольного клею склеюють і герметизують шланги, бензо - і газопроводи, приклеюють гальмівні накладки до колодок і так далі. Для зароблення пробоїн і тріщин застосовують епоксидні клейові склади, для зароблення раковин в чавунних деталях бакелітову мастику.

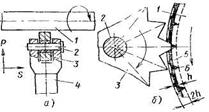

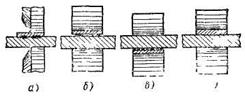

Склеювані поверхні потрібно ретельно знежирювати. Ремонт обробкою тиском заснований на пластичній деформації матеріалу, перерозподілі його і сприятливій зміні форми і розмірів деталі без зміни її маси. Ремонт цим способом проводять з нагрівом і без нього. Застосовують наступні види обробки тиском (рис. 5.9): осідання, втискування, роздачу, обтискання, витяжку, правку, накатку, обкатку роликом, дрібноструменеве наклепування і чеканку.

При осіданні деталь деформують в напрямі, перпендикулярному до зусилля. Її застосовують для збільшення поперечної площі перетину деталі унаслідок скорочення довжини. Осіданням можна забезпечити не тільки збільшення зовнішнього діаметру, але і потовщення стінки порожнистої деталі (рис. 5.10). Осіданням відновлюють бронзові втулки із зносом по зовнішньому і внутрішньому діаметрах. При деформації в холодному стані їх висоту можна зменшити до 15%. Для збереження отворів у втулці їх при осіданні заповнюють вставками. Діаметр пальця має бути меншим, ніж у отворі втулки з урахуванням припуску на обробку.

При ремонті втискуванням напрями зусилля і деформації також взаємно перпендикулярні, але переважає місцева деформація деталі і її загальні розміри не міняються так значно, як при осіданні. Втискуванням відновлюють зношені бічні поверхні шліців на валах (рис. 5.11) і в отворах, отвори в маточинах, зуби шестерень і ін. Ремонт сталевих деталей проводять з нагрівом і без нього. Ремонт роздачею застосовують для збільшення зовнішнього розміру порожнистих циліндрових деталей без зміни висоти. Роздачу проводять під постійний розмір кулькою або пуансоном (рис. 5.12а ), або по будь - який розмір - розвальцьовуванням отвору.

Ремонт обтисканням застосовують при рішенні завдання, зворотній роздачі. Обтискання проводять проштовхуванням деталі через матрицю меншого діаметру або деформацією металу в зоні отвору. Сталеві деталі перед цим нагрівають до температури 800-9500С. Обтисканням ремонтують втулки, зубчаті муфти з внутрішніми зношеними зубами, ланки гусениць, важелі, шатуни і ін.

Рис. 5.9. Схеми відновлення деталей пластичною деформацією: а - осадка; б - втискання; в - роздача; г - обтискання; д - витягування; е - правка.

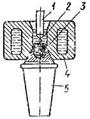

Рис. 5.10. Схеми пристосувань для осідання втулок:

а - гладких без випресування з гнізда; б – з канавкою і отвором у випресовці і втулці 1 – підставка; 2 - деталь із запресованою втулкою; 3 – палець; 4 – пуансон; 5 – кільце; 6 – видавлювач; 7 – втулка [2].

Рис. 5.11. Схема роздачі шліців втискуванням ролика.

Ремонт витяжкою здійснюють для збільшення довжини деталі унаслідок місцевого зменшення її поперечного перетину. Витяжку застосовують для подовження стрижньових елементів (тяги) на невелику довжину.

Рис. 5.12. Схеми відновлення деталей: а -роздачею; б,в - обтисканням: 1 - підставляючий поршневий палець; 2 – пуансон; 3 - матриця; 4 - підставка; 5 - відновлювана бронзова втулка; 6 - відновлювана ланка гусениці; 7 – палець; 8 – обтискання.

Рис. 5.13. Схема відновлення шийки валу накаткою: а - тримач з роликами; б - схема збільшення діаметру деталі; в - відновлювана деталь; 2 - вісь ролика; 3 - рифлений ролик; 4 - тримач; 5 - виступ; 6 - поглиблення; h - висота виступу (2h - збільшення діаметру при накатці) [2]

Рис. 5.13. Схема відновлення шийки валу накаткою: а - тримач з роликами; б - схема збільшення діаметру деталі; в - відновлювана деталь; 2 - вісь ролика; 3 - рифлений ролик; 4 - тримач; 5 - виступ; 6 - поглиблення; h - висота виступу (2h - збільшення діаметру при накатці) [2]

Ремонт правкою застосовують для виправлення викривлених, скручених і покороблених деталей. Правкою ремонтують вали, шатуни, важелі, вилки, кронштейни, елементи металоконструкцій. При невеликій деформації (до 1,5-2мм) правку проводять в холодному стані, а при великій - в нагрітому. У обох випадках після правки потрібна термообробка деталі для стабілізації правки, зняття залишкової напруги і поліпшення механічних властивостей матеріалу. Правку виконують на пресах, в спеціальних пристосуваннях і уручну.

Накаткою (див. рис. 5.13) відновлюють шийки валів з порушеними розмірами в місці посадки. Її проводять гострозубчастим роликом, що створює рифлення з витісненням металу і збільшенням діаметру валу в місці накатки. Потрібний розмір забезпечують механічною обробкою.

Ремонт зварюванням і наплавленням - найбільш поширені способи відновлення деталей складної форми, що мають великий знос і різноманітні дефекти: тріщини, пробоїни, розриви, розколи, облом і так далі. Зварку і наплавлення широко використовують на ремонтних підприємствах і при ремонті у виробничих умовах. Найширше застосовують наступні види зварки і наплавлення: ручну зварку електродуги і наплавлення, газову зварку і наплавлення, автоматичне наплавлення під флюсом, зварку і наплавлення в середовищі захисних газів, електроімпульсне наплавлення.

Ручну - електродугову зварку і наплавлення виконують постійним струмом (від зварювального агрегату) і змінним (від зварювального трансформатора). При постійному струмі зварювальний процес стійкіший і забезпечує кращу якість, але при змінному використовують простіше і дешевше устаткування, вище ККД і нижчі експлуатаційні витрати.

При газовій зварці і наплавленні газове середовище захищає метал від вигорання і насичення його киснем і азотом, забезпечуючи вищу якість зварки і наплавлення в порівнянні з процесами електродуг. При газовій зварці можна в широкому діапазоні регулювати температуру нагріву деталі, нагрівати незалежно від неї присадний матеріал, регулювати металургійний процес.

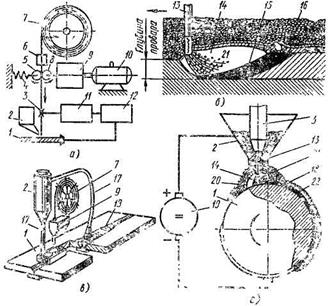

Рис. 5.14. Автоматична зварка (наплавлення) під шаром флюсу: а - схема автоматичної зварювально - наплавочної головки; б - подовжній розріз зони зварки; в - схема зварки (наплавлення) плоскої поверхні; г - схема наплавлення циліндричної поверхні; 1 - деталь, що наплавляється (зварювана); 2 - бункер з флюсом; 3 - мундштук; 4 - пружина; 5 - притискний ролик; 6 - очищувач дроту; 7 - касета з електродним дротом; 8 - подаючий ролик; 9 - подаючий механізм; 10 – електродвигун; 11 - апаратний ящик; 12 - джерело струму; 13 - електродний дріт; 14 - газовий пузир; 15 - розплавлений метал; 16 - сипкий флюс; 17 – трубка; 18 - шлакова кірка; 19 - зварювальний генератор; 20 - оболонка з рідкого флюсу; 21 - електрична дуга; 22 - наплавлений шар [17, 67].

Тому газова зварка отримала широке застосування при ремонті відповідальних деталей, а також при наплавленні твердими сплавами. Широко застосовують при ремонті і газову зварку. Ці методи мають і свої недоліки: застосування дефіцитних газів (кисню і ацетилену); значно велика зона термічного впливу, ніж при зварці електродуги; вища кваліфікація зварювальника. Ремонт при газовій зварці дорожчий, ніж при електродузі.

Ручні процеси наплавлення електродуги і газової наплавки не забезпечують високої продуктивності і стабільної якості, оскільки залежать від кваліфікації зварювальника. Тому при централізованому ремонті ширше застосовують автоматичні наплавлювальні процеси: автоматичне наплавлення під флюсом, електроімпульсне наплавлення і так далі.

При автоматичній зварці і наплавленні під флюсом (див. рис. 5.14) електрична дуга і рідкий метал захищені від доступу повітря еластичною кіркою розплавленого флюсу і наплавлений метал містить у декілька разів менше кисню і азоту, чим при дуговому і газовому наплавленні електродами з високоякісною обмазкою. Цей процес придатний для зварки і наплавлення плоских і циліндричних деталей. Автоматичне наплавлення забезпечує вищу якість і у декілька разів велику продуктивність в порівнянні з ручними способами наплавлення електродуги і газової.

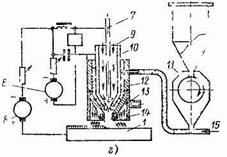

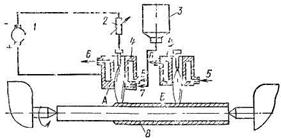

| Рис. 5.15. Схема вібродугового наплавлення: 1 – електродвигун; 2 - насос, 3 - наплавляюча деталь; 4 - вібруючий мундштук; 5 - механізм подачі дроту; 6 - касета, 7 - вібратор, 8 - індуктивний опір; 9 - бак [67] |

Автоматичне електроімпульсне наплавлення, зване вібродуговим і віброконтактним, полягає в нарощуванні металу вібруючим електродом в середовиші електроліту або під шаром флюсу (рис. 5.15). Електрод, пропущений через вібруючий мундштук, здійснює разом з ним коливання щодо деталі, що наплавляється, з частотою 100 с-1. При зіткненні його з деталлю через зону контакту проходять могутні імпульси струму короткого замикання, під дією яких до деталі, що наплавляється, приварюються частинки металу (контактна зварка) і одночасно в котушці самоіндукції накопичується енергія магнітного поля. При відриві електроду відбувається розплавлення металу під дією імпульсних розрядів зникаючого магнітного поля (дугове наплавлення). Електроліт забезпечує захист металу, що наплавляється, від кисню і азоту повітря, а також інтенсивне відведення тепла, завдяки чому цей процес характеризується відносно малим термічним впливом в порівнянні з іншими, що важливе для деталей, що не допускають викривлення (довгі вали і осі, штоки поршнів, гальмівні шківи і ін.).

Автоматичне електроімпульсне наплавлення, зване вібродуговим і віброконтактним, полягає в нарощуванні металу вібруючим електродом в середовиші електроліту або під шаром флюсу (рис. 5.15). Електрод, пропущений через вібруючий мундштук, здійснює разом з ним коливання щодо деталі, що наплавляється, з частотою 100 с-1. При зіткненні його з деталлю через зону контакту проходять могутні імпульси струму короткого замикання, під дією яких до деталі, що наплавляється, приварюються частинки металу (контактна зварка) і одночасно в котушці самоіндукції накопичується енергія магнітного поля. При відриві електроду відбувається розплавлення металу під дією імпульсних розрядів зникаючого магнітного поля (дугове наплавлення). Електроліт забезпечує захист металу, що наплавляється, від кисню і азоту повітря, а також інтенсивне відведення тепла, завдяки чому цей процес характеризується відносно малим термічним впливом в порівнянні з іншими, що важливе для деталей, що не допускають викривлення (довгі вали і осі, штоки поршнів, гальмівні шківи і ін.).

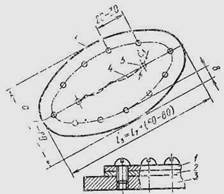

Індукційне (високочастотне) наплавлення (рис. 5.16) відрізняється тим, що для розплавлення матеріалу (шихти) використовують струми високої частоти, що пропускаються по провідникові-індуктору, що охоплює деталь, яка нагрівається. При цьому на її поверхні збуджується індукований (вихровий) струм, що нагріває її і що викликає розплавлення шихти, у якої температура плавлення нижча, ніж у сталі. Індукційне наплавлення використовують для зміцнення як циліндрових, так і плоских поверхонь. Зокрема, цим методом наплавляють нові жолоби (решітки) скребкових конвеєрів вугільних шахт, а також ремонтують їх.

Контактне наплавлення зносостійкою стрічкою - процес при якому поверхню, що зношується, покривають зносостійкою стрічкою.

Рис. 5.16. Схема індукційного (високочастотного) наплавлення: а – циліндрових; б - плоских деталей; 1 - деталь, що направляється; 2 – дозатор; 3 - індуктор, 4 - трансформатор, 5 – направляючі; 6 - шар шихти (наплавлювального матеріалу), 7- вода для охолоджування індуктора [29, 70]

Рис. 5.17. Схема контактного наплавлення зносостійкою стрічкою: а - стрічкою із застосуванням вузького ролика (роликова зварка в два проходи); б - із застосуванням заставних рельєфів з фольги; в - із застосуванням заставних рельєфів з порошкових матеріалів, г - стрічкою із застосуванням широкого ролика.

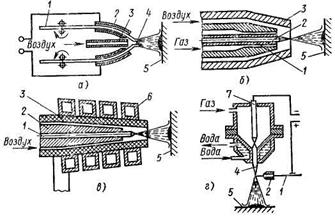

Рис. 5.18. Схеми будови плазмових пальників: а - закрита (для поверхневого гартування, металізації і напилення); б - відкрита (для різання металів); в – комбінована; г - з вдуванням порошку в дугу; 1 - деталь, 2 - плазмовий струмінь; 3 - сопло, 4 - вода, що охолоджує, 5 - канал, 6 - плазмоутворюючий газ; 7 - неплавкий вольфрамовий електрод; 8- джерела струму (8 - для відкритої дуги, 8" - для закритої дуги), 9 - канал для плазмоутворюючого газу; 10- внутрішнє сопло; 11 - живильник для подачі порошку; 12 - зовнішнє сопло, 13 - канал для захисного газу; 14 - захисне сопло; 15 - канал для транспортуючого газу [67].

| Рис. 5.19. Cxeмa ремонту керна кліщового крана методом електрошлакового наплавлення: 1 - присадковий метал; 2 - шлакова ванна; 3 - наплавлений метал; 4 - кокіль; 5 - керн [29] стрічкою, що приварюється до неї контактною зваркою (рис. 5.17).При ремонті ГПМ цей метод можна використовувати для відновлення днищ жолобів скребкових конвеєрів. |

Плазмове наплавлення (рис. 5.18) заснована на використанні, як джерела тепла плазмового струменя, що утворюється при пропусканні через канал з електричною дугою плазмоутворюючого газу, що горить (аргон, гелій). Плазмовий струмінь застосовують також для зварки, різки, паяння, нанесення покриттів і термічної обробки.

Електрошлакове наплавлення (рис. 5.19), використовують при наплавленні великих мас металу [29]. Його заздалегідь розплавляють у ванні флюсу (шлаку), а потім заливають на поверхню деталі.

При ремонті деталей машин застосовують різноманітні наплавлювальні матеріали і флюси. При ручній зварці і наплавленні використовують стрижньові і трубчасті електроди. Для підвищення твердості і зносостійкості деталей в спеціалізованому ремонтному виробництві застосовують електроди з легуванням наплавлюючого металу через стрижень або обмазку. При легуванні через стрижень в його склад входять марганець, кремній, хром, титан, ванадій, а також підвищена кількість вуглецю (в окремих випадках до 5%), а обмазка служить тільки для підвищення стійкості (іонізації) зварювальної дуги і захисту наплавляючого металу від зовнішнього окислювального середовища. При легуванні через обмазку в її склад входять легуючі добавки (ферохром, фероборхром, феромолібден, феромарганець і ін.), а стрижень виготовляють з вуглецевого дроту.

Ефективні товстошарі трубчасті електроди (рис. 5.20), зовнішню оболонку яких виконують у вигляді вальцьованої трубки з низьковуглецевої сталевої стрічки, а внутрішню порожнину заповнюють при вальцюванні легованою шихтою для отримання твердого зносостійкого наплавленого шару металу. Температура плавлення шихти нижча, ніж зовнішньої металевої оболонки. Тому оболонка захищає порошок від окислювальної дії повітря, забезпечуючи повніше використання легуючих елементів.

Ремонт металізацією полягає в розплавленні металу і розпилюванні його стислим повітрям на дрібні частинки, які, рухаючись в повітряному струмені з великою швидкістю (150-300 м/с), потрапляють на заздалегідь підготовлену шорстку поверхню ремонтованої деталі, зчіплюються з нею і один з одним, утворюючи покриття.

Метал, що розплавляється, зазвичай використовується у вигляді дроту, розплавлення проводять електричною дугою (металізація електродуги, рис. 5.21), в ацетиленокисневому полум'ї (високочастотна металізація), плазмовим струменем (плазмова металізація).

| Рис. 5.20. Схема плавлення трубчастого електрода. Для розпилювання розплавленого металу і його перенесення на ремонтовану поверхню використовують стисле повітря від компресорної установки. |

Підготовка ремонтованої поверхні включає: а) - очищення від жирів, оксидів, іржі, вологи, грязі; б) додання їй правильної геометричної форми (циліндр, плоскість і т. так.); в) підвищення шорсткості для поліпшення зчеплення з покриттям; г) ізоляцію місць, що не підлягають покриттю. Необхідність підготовки поверхні обумовлена тим, що розплавлені частинки металу при металізації не зварюються з основним металом і один з одним, а зчіплюються механічно. З гладкою шліфованою поверхнею покриття не зчіплюється. Переваги металізації: висока твердість покриття, обумовлена нагрівом і швидким охолоджуванням частинок і їх наклепування; можливість отримання великих шарів (до 10 мм), незначний нагрів ремонтованої деталі (до 70 °С), здатність шару покриття, завдяки його пористості, поглинати і утримувати масло, що підвищує зносостійкість; можливість нанесення покриттів з будь-якого металу па деталі з різних матеріалів (сталь, чавун, алюміній, бронза і ін.) при будь-яких розмірах і конфігураціях поверхні, можливість отримання псевдосплавів (алюмінію і свинцю, міді і свинцю) шляхом одночасного розплавлення дроту з рівних металів. Її недоліки: низька зносостійкість покриття при терті без мастила; низькі механічні властивості покриття; низька міцність зчеплення шару з основним металом (5-40 МПа), великі втрати металу при металізації дрібних деталей.

Рис. 5.21. Схема розпилюючих головок металі заторів: а - електродугового; б - газового; в - високочастотного (індукційного); г - плазмового; 1 - розпилюючий дріт; 2 - направляючі пристрої; 3 - повітряне сопло; 4 - електрична дуга; 5 - поверхня, що наплавляється; 6 - індуктори; 7 - вольфрамовий електрод [29, 67].

Рис. 5.22. Схема плазмового напилення з подальшим наплавленням [67]: 1 - джерело живлення; 2 - баластний реостат; 3 - живильник для подачі порошку; 4 - плазмовий пальник; 5 і 6 - введення і виведення води, що охолоджує, 7 – трубопровід; 8 - ремонтована деталь; А - головка для напилення; Б – головка для наплавки.

Підвищення міцності зчеплення покриття з ремонтованою поверхнею забезпечує напилення з подальшим наплавленням (рис. 5.22), при якому відпадає необхідність в спеціальних заходах по підвищенню шорсткості поверхні.

Металізацію застосовують: для ремонту сильно зношених сталевих валів і місць під нерухомі посадки; закладення тріщин в ненавантажених елементах чавунних деталей; усунення пористості в чорному і кольоровому литві; для захисту від цементації місць, що не підлягають дифузійному насиченню вуглецем і отримання псевдосплавів, які перевершують по властивостях.

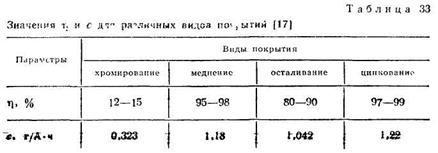

Ремонт електролітичним нарощуванням заснований на використанні процесу електролітичної дисоціації, суть якого полягає в тому, що при пропусканні електричного струму через розчин електроліту (водний розчин солей і кислот) він дисоціює, тобто розпадається на протилежно заряджені іони, при цьому іони з позитивним зарядом (катіони) у вигляді атомів металу і водню прямують до катода, а негативно заряджені (аніони) - до анода. Досягнувши катода, іони металу віддають свій заряд і осідають на ньому у вигляді нейтральних атомів. Якщо в якості катода використовувати ремонтовану деталь, то атоми металу осідають на ній, створюючи шар покриття.

Для отримання покриття певним видом металу (хром, залізо, мідь, цинк) необхідно, щоб електроліт містив його сіль або з нього був виготовлений анод.

Відповідно до закону Фарадея, час електролізу, необхідний для отримання покриттів товщиною d, визначають по формулі [28]

, (5.1)

, (5.1)

де F- площапокриття;  - об'ємна маса (щільність) металу; І - величина струму;

- об'ємна маса (щільність) металу; І - величина струму;  - щільність струму; с - електрохімічний еквівалент (таблиця 5.2);

- щільність струму; с - електрохімічний еквівалент (таблиця 5.2);  - вихід потоку (ККД) ванни (таблиця 5.2). З формули (5.1) виходить, що процес електролізу можна прискорити лише збільшенням щільності струму

- вихід потоку (ККД) ванни (таблиця 5.2). З формули (5.1) виходить, що процес електролізу можна прискорити лише збільшенням щільності струму  .

.

Розрізняють наступні види ремонту електролітичним нарощуванням: хромування, хімічне нікелювання, міднення і цинкування.

При ремонті застосовують тверде гладке і пористе хромування деталей. Обидва ці процеси забезпечують високу твердість і зносостійкість покриття, хорошу зчіплюваність його з основним металом, стійкість в корозійному середовищі, відсутність нагріву і структурних змін матеріалу, можливість відновлення деталей з металів різного хімічного складу (сталь, чавун). Твердість покриття зростає із збільшенням щільності струму і температури електроліту та досягає максимумупри щільності струму 60-70 А/дм2 і температурі електроліту 55-65 °С.

Технологічний процес гладкого хромування складається з трьох етапів: підготовка деталі (механічна обробка для надання правильної форми, навішування і захист необроблюваних поверхонь - екранування, знежирення, промивка в гарячій, а потім в холодній проточній воді, декапірування - очищення зворотним струмом; хромування (основний процес за часом); обробка після нарощування (послідовні промивання в дистильованій воді - для збору хромового ангідриду; холодній проточній і гарячій проточній воді, сушка і розбирання підвісок, термічна і механічна обробка - шліфування м'якими кругами).

Недолік гладкого хромування - погана змочуваність покриття змащувальними маслами. Її підвищують збільшенням пористості (шорсткості) покриття шляхом розтравлення мікроскопічних тріщин в гладкому хромі, що утворилися при електролізі. Травлення для отримання пористості здійснюють струмом зворотного напряму в кінці процесу осадження гладкого хромового покриття.

Таблиця 5.1

Такий процес називають пористим хромуванням. Канали і пори, що утворюються при цьому, краще утримують мастило, що сприяє підвищенню зносостійкості (термін служби поршневих кілець збільшується в 3 рази).

Ремонт деталей хромуванням дорогий із-за використання дефіцитних матеріалів, великої енергоємності і тривалості процесу (10-20 год) при відносно малій товщині покриття (0,05-0,5 мм). Більш продуктивніший і економічніший ремонт залізненням. Його можна застосовувати для відновлення деталей з великим зносом (до 10 мм). Електролітами при цьому служать розчини хлористого заліза, а аноди виготовляють з маловуглецевої сталі марок 10 і 20. Окрім сталі, для анодів використовують соляну кислоту, сталеву стружку і куховарну сіль. Ці матеріали дешеві і недефіцитні, а енергетичні характеристики процесу (q і с по таблиці 5.1) сприятливіші, ніж при хромуванні. Цим обумовлена менша енергоємність і тривалість даного процесу. Технологічний процес залізнення аналогічний процесу хромування, але замість декапірування при ньому застосовують анодне протравлення, що має те ж призначення - забезпечити осадження перших атомів заліза на абсолютно чисту поверхню деталі, що необхідне для отримання міцного зчеплення. Залізненням наносять покриття різної твердості, м’які (НВ 200) і тверді (НВ 5500-6000).М'якими нарощують невідповідальні деталі і бронзові втулки, а також деталі, що підлягають подальшій хіміко-термічній обробці, твердими - шийки валів, гнізда підшипників і інші деталі.

Вибір способу відновлення деталі і визначення доцільності ремонту. Питання про вибір способу ремонту деталі або про її заміну новою деталлю вирішують з урахуванням конкретних умов досвіду ремонтного підприємства, його оснащеність ремонтною технікою, можливі терміни ремонту і виготовлення нової деталі (з урахуванням втрат від простоїв) і т. д. Вибір способу ремонту здійснюють в два етапи [15]. На першому етапі проводять попередній вибір технологічних варіантів ремонту, що забезпечують повне відновлення експлуатаційних властивостей деталі, керуючись технологічними можливостями підприємства. На другому - вибирають з цих варіантів один, найбільш економічний. При цьому можна користуватися методом порівняння коефіцієнтів економічної доцільності ремонту Кэ і експлуатаційної надійності деталі

, (5.2)

, (5.2)

де  - відпускна ціна нової деталі по каталогу;

- відпускна ціна нової деталі по каталогу;  - собівартість відновлення тієї ж деталі вибраним способом;

- собівартість відновлення тієї ж деталі вибраним способом;  ,

,  - терміни служби відновленої і нової деталей. Найбільш економічний той спосіб ремонту, при якому ці коефіцієнти будуть вищі.

- терміни служби відновленої і нової деталей. Найбільш економічний той спосіб ремонту, при якому ці коефіцієнти будуть вищі.

Можна користуватися також узагальненим показником

, (5.3)

, (5.3)

Чим він вищий, тим економічніше даний спосіб ремонту. Ремонт деталей економічно доцільний у всіх випадках, коли дотримується умова  , а також якщо виготовлення або придбання нової деталі пов'язане з великими простоями машини в ремонті і економічними втратами, що перевищують додаткові витрати на ремонт.

, а також якщо виготовлення або придбання нової деталі пов'язане з великими простоями машини в ремонті і економічними втратами, що перевищують додаткові витрати на ремонт.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 11048; Нарушение авторских прав?; Мы поможем в написании вашей работы!