КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Промисловий досвід отримання озалізненого вапна в обертових печах на НЛМК

|

|

|

|

Досвід одержання синтетичних флюсів в трубчастих печах показує, що технологія виробництва таких матеріалів має базуватися на виборі оптимального хімічного складу добавок з урахуванням можливого мінералоутворення в печі, а також фізико-хімічних властивостей рідкої фази.

Новолипецьким металургійним комбінатом та Липецьким політехнічним інститутом (Ліппі) проведені промислові дослідження з отримання озалізненого вапна в трубчастих печах (d = 3,61 м; l = 75 м), футерованих в зоні випалу хромомагнезитовою цеглою.

При відпрацюванні технології отримання вапна визначали ефективність залізорудних добавок і їх оптимальний вміст. У період досліджень фіксували основні технологічні показники обпалювальної печі, винос пилу, хімічний та гранулометричний склад вапна та її міцність. Температуру факела в зоні випалу вимірювали оптичним пірометром. Оптимальну кількість залізорудних присадок визначали по максимальному насиченню вапна оксидами заліза при стійкому режимі роботи обпалювальної печі.

При використанні як залізорудного матеріалу відсіву окатишів (59,33 % Fе і 9,8 % SiO2) офлюсовання вапна досягти не вдалося.

Таблиця 2.5.

Властивості озалізненого вапна

| Вміст, % | Час гашення, хв:с | Щільність, г/см3 | П.м.п.п | |||

| CaO | MgO | SiO2 | R2O3 | |||

| 93-95 | 0,9-1,2 | 1,2-2,0 | 1,2-2,0 | 2:30-6:30 | 1,4-1,9 | 0,6-1,4 |

Стабільні результати по формуванню озалізненого вапна отримали при подачі в піч 20 % конвертерного шламу. При оптимальному вмісті шламу в шихті обпалювальної печі знизилася питома витрата природного газу на 17,6 %, підвищилася температура факела в зоні випалу з 1420 до 1510 ºС, знизилася температура відхідних газів з 845 до 750 ºС (рис. 2.7).

Рис. 2.7. Зміна питомої витрати природного газу, температури факела

і факелів, що відходять залежно від витрати шламу

Зміна теплового режиму печі пояснюється більш досконалим теплообміном між тазами, що відходять і шматками вапняку, покритими оболонкою з феритів кальцію, підвищенням температури повітря, що надходить в зону випалу з холодильника печі.

Поліпшення теплообміну, як показано в роботі [13], відбулося при збільшенні теплового потоку до підвищення температуропровідності продукту.

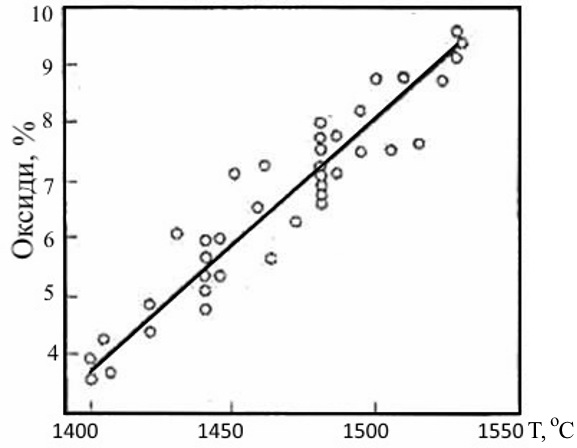

Встановлена залежність між кількістю засвоєних вапном оксидів заліза до температури факела горіння. При температурі факела 1450-1510 ºС вапно містило найбільшу кількість оксидів заліза (рис. 2.8).

При стабільному режимі випалу піч пропрацювала 115 ч.

За зовнішнім виглядом флюс являє шматки вапна, покриті залізистою оболонкою товщиною від 3 до 12 мм; оболонка флюсу збільшує міцність продукту при транспортуванні та зберіганні. При випалюванні вапна вихід класом менше 5 мм після проходження обертового трубчастого холодильника збільшується в 2,7 рази, офлюсованного вапна - в 2,2 рази (табл. 2.6). Зниження виходу дрібної фракції сприяло зростанню продуктивності печі на 9,82 %; підвищення механічної міцності флюсу супроводжувалося значним зниженням стирання. Дослідні дані показали, що стираємвсть озалізненого вапна майже в три рази менше, ніж звичайного; кількість пилу менше 0,5 мм після випробування в барабані склало відповідно 8,5 і 23,7 %.

Рис. 2.8. Змінення вмісту оксидів заліза в флюсі в залежності

від температур факела

Співробітники Ліппі (нині ЛДТУ) спільно з НЛМК розробили технологію отримання озалізненого вапна в обертових печах № 1 і 4 ОГП-1 [13] при одночасній подачі вапняку і конвертерного шламу.

Тривалий період роботи обертових печей підтвердив позитивну оцінку пропозицію технології: зменшилися вихід фракції <10 мм з 19,1 до 11,9 %, вихід дрібниці <5 мм - на 8-10 % (абс.), стираємість - в 2-3 рази в порівнянні із звичайним вапном, вихідні витрати природного газу - на 17,6 % в порівнянні з виробництвом звичайного вапна [6]. Озалізнене вапно не гігроскопічне, насичення вологою за добу становить 1-2 %. При використанні озалізеного вапна в конвертерній плавці [5] відзначалося рівною, спокійною продувкою, кінцевий шлак був гомогенний і рідкоплинний за відсутності незасвоєного вапна.

Таблиця 2.6.

Міцностні властивості озалізненого вапна (чисельник)

та звичайного (знаменник)

| Відбір проби | Гранулометричний склад, % | Міцність, % (по ГОСТ 16137 - 69) | Реакційна здатність, хв/с | Температура плавлення оболонки, ºС | ||||

| >10 | 10-5 | >5-0 | 5-0,5 | <0.5 | ||||

| На вході до холодильника | 74,35/ 83,60 | 15,37/ 4,5 | 10,28/ 11,9 | 82,4/ 61,1 | 5,1/ 10,2 | 12,5/ 28,7 | Не реагує/ 3-38 | 1320-1390/ - |

| Після холодильника | 64,94 (ППТП) | 12,37/ 9,5 | 22,68/ 32,5 | 87,3/ 69,4 | 4,2/ 8,9 | 8,5/ 23,7 | Не реагeeє/ 4-42 | 1320-1390/ - |

В даний час в вогнетривкому цесі HЛMK спільним випалюванням вапняку фракції 20-60 мм і 1,1-1,5 % залізовмісної добавки проводиться озалізнене вапно з вискокими показниками якості (таблиця 2.7).

Час гасіння змінюється в широкому інтервалі і перевершує час гасіння звичайного вапна, що повинно позначитися на реакційній здатності такого вапна.

Технологічні показники виробництва звичайного і озалізненого вапна відображені в таблиці 2.7.

Таблиця 2.7.

Технологічні показники виробництва звичайного і озалізненого вапна

| Показники | Добавки при виробництві озалізненого вапна | Вичайне вапно | |||

| відсів агломерата | конвертерний шлак | ||||

| Витрата шихтових матеріалів: | |||||

| вапно, т/ч | |||||

| добавка, кг/ч | 0,5 | 1,5 | 2,5 | - | |

| Витрата природного газа, м3/ч | 2905,26 | ||||

| Температура, С: | |||||

| факела горіння | |||||

| футерування печі | |||||

| В пилевій камері | |||||

| перед котлом-утилізатором | 597,89 | ||||

| Зміна тиску котла-утилізатора, кгс/м2 | 55,57 | 44,66 | 33,5 | 41,8 | |

| Швидкість обертання печі, хв-1 | 0,45 | 0,45 | 0,45 | 0,45 | 0,45 |

| Хім. склад продукта, %: | |||||

| СаО | 93,88 | 93,98 | 93,71 | 93,96 | 91,5 |

| MgO | 1,63 | 1,52 | 1,38 | 1,35 | 1.4 |

| SiO2 | 1,85 | 1,64 | 1,715 | 1,73 | 1,6 |

| r2 О3 | 1,24 | 1,21 | 1,26 | 1,32 | - |

| Fe2О3 | 0,47 | 0,44 | 0,47 | 0,46 | - |

| П.М.П.П.' | 1,08 | 1,28 | 1,62 | 1,2 | 4,5 |

| Хім. склад вапна, %: | |||||

| СаО | 53,26 | 53,44 | 53,51 | 53,35 | 53,48 |

| MgO | 1,16 | 1,134 | 1,12 | 1,1 | 1,01 |

| SiО2 | 1,11 | 1,07 | 1,15 | 1,09 | 0,95 |

| П.м.п.п. | 43,21 | 43,12 | 43,08 | 43,38 | 43,20 |

Судячи з показників, представлених в табл. 2.7, випал вапняку при виробництві озалізненого вапна відбувається при значно більш високих температурах, ніж випал звичайного вапна: температура факела - 1610 °С, футерування печі - 1510 °С, при цьому вміст оксидів заліза в озалізненому вапні <0,5 %. Природно, що в такому випадку можливий перепал, що знизить ступінь засвоєння такого продукту і в підсумку збільшить витрату шлакоформуючих.

Насичення вапна оксидами заліза супроводжувалося зниженням втрат при прожарюванні на 2,33-3,36 % і незначним зменшенням сумарного вмісту оксидів кальцію і магнію. Підвищений вміст оксиду магнію (4,78-5,37 %) має сприяти підвищенню стійкості футерівки конвертера до поліпшення процесу шлакоутворення.

У зв'язку з покриттям вапна залізистою оболонкою стандартна оцінка її реакційної здатності втрачає фізичний зміст. Але серцевина такого вапна, як показали випробування методом гасіння навішування у воді, має кращу реакційну здатність (2 хв), ніж звичайної (3-4 хв).

Про якість продукту необхідно судити по температурі плавлення феритної оболонки. Температура плавлення озалізненого вапна різних класів знаходилася в межах 1320-1390 °С.

Кількість вологи, поглиненої озалізненим вапном за першу добу, не перевищувала 1-1,5 %, а через місяць зберігання - від 10 до 13 %. Отже, можна збільшити термін зберігання такого вапна і створити необхідні запаси.

При нормальній роботі електрофільтру можна очікувати, що подачі шламу у піч поліпшать ефективності його роботи. З введенням шламу підвищиться влаговмісність газів, збільшиться кількість частинок з меншим питомим електричним опором, що призведе до підвищення ступеня очищення газів, що відходять.

При вивченні поверхневого шару нової кладки в районі утворення настилу зміни хімічного складу хромомагнезитної цегли не виявили. Стара кладка насичена оксидами кальцію, які взаємодіяли в твердій фазі з оксидами заліза добавок та цегли з утворенням легкоплавких феритних з'єднань.

Необхідно відзначити, що «настилі» легко відокремлювалися від кладки, оплавлена була тільки з поверхні і складалася із суміші шламу і дрібнодисперсного вапна. При використанні відсіву окатишів утворення «настилів» містять значну кількість кремнезему і їх було важко відокремити від кладки.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 304; Нарушение авторских прав?; Мы поможем в написании вашей работы!