КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Причины нарушения нормальной работы скважины 1 страница

|

|

|

|

Проектный раздел

Технико-технологический раздел

Расчетно-техническая часть

2.1.1 Текущее состояние разработки

Росташинское месторождение введено в пробную эксплуатацию в июле 1987 года. С октября 1992 года месторождение находится в промышленной разработке.

Проектным документом, согласно которому осуществляется разработка месторождения, служит «Технологическая схема разработки Росташинского месторождения», выполненная институтом «Гипробостокнефть» в 1988 году и утверждена Миннефтепромом.

На месторождении выделено три эксплуатационных объекта:

1) объект разработки нефти афонинского горизонта, пласты Д  , Д

, Д  ;

;

2) объект разработки конденсата воробьевского горизонта, пласты Д  Д

Д  ;

;

3) объект разработки ардатовского горизонта пласты Д  Д

Д  .

.

По состоянию на 1января 2006 года на Росташинском месторождении в действующем фонде находилось 48 скважин, из которых 10 газоконденсатных и 38 нефтяных.

На 1 января 2006 года из месторождения добыто жидких углеводородов — 6461,404 тыс.т, что ниже проектной на 1606,596 тыс.т. Степень выработки извлекаемых запасов 46,2 процента. Обводненость добываемой продукции на 16,3 выше запланированной. Добыча за 2000 год по месторождению составила 313,694 тыс.т, в том числе конденсата 117,071 тыс.т, нефти 196,623 тыс.т. Ресурс за отчетный год - 748,004 млн. м  , в том числе природного газа - 588,304 млн. м

, в том числе природного газа - 588,304 млн. м  .

.

Первый эксплуатационный объект - нефтяные пласты Д  Д

Д  введен в разработку в июле 1987 года. Этот объект является первоочередным, базовым объектом разработки.

введен в разработку в июле 1987 года. Этот объект является первоочередным, базовым объектом разработки.

На 1января 2006 года фонд составил 13 скважин. Весь добывающий фонд работал фонтанным способом. Под закачкой находилось 13 скважин.

Из объекта добыто 3893,906 тыс.т нефти, 1000,840 тыс.т воды и 3836,527 млн.м  попутного газа. В связи с резким падением пластового давления на начальной стадии разработки, начальной Рпл равнялось 527 атм., на 1.01.89 г. Рпл составило 443 атм, с декабря 1988 года начата закачка воды в пласт. На 1января 2001 года в объект закачено 16601,787 тыс.м

попутного газа. В связи с резким падением пластового давления на начальной стадии разработки, начальной Рпл равнялось 527 атм., на 1.01.89 г. Рпл составило 443 атм, с декабря 1988 года начата закачка воды в пласт. На 1января 2001 года в объект закачено 16601,787 тыс.м  воды. Компенсация отбора жидкости закачкой с начала разработки составила 96,4%. В течении 2000 года в пласт закачено 1123,136 тыс.м воды. Годовая компенсация

воды. Компенсация отбора жидкости закачкой с начала разработки составила 96,4%. В течении 2000 года в пласт закачено 1123,136 тыс.м воды. Годовая компенсация

Таким образом для характеристики рассолов продуктивных пластов были рассмотрены пять проб из двух скважин.

По результатам исследований можно судить о том, что по полученному составу и физическим свойствам воды рассматриваемых пластов близки между собой. Плотность их находится в пределах 1,19-1,20 г/см  , минерализация 256-266 г/л, содержание кальция достигает 53,2 г/л.

, минерализация 256-266 г/л, содержание кальция достигает 53,2 г/л.

По классификации Сулина В. А. рассматриваемые рассолы относятся к хлорокальциевому типу с высокой степенью метоморфинизации.

Для вод рассматриваемых пластов были рас читаны величины вязкости и объемных коэффициентов в пластовых условиях. Вязкость рассолов вниз по разрезу убывает от 0,87 до 0,81 мПас, объемный коэффициент, наоборот, возрастает от 1,018 до 1,022.

2.1.2 Характеристика использованнного оборудования

Для подземного ремонта скважин необходимы подъемные сооружения и механизмы. Существуют подъемные сооружения двух видов: стационарные и передвижные. Стационарные подъемные сооружения - это специальные эксплуатационные вышки и стационарные мачты.

Стационарные вышки имеют высоту 22-28 метров с расстоянием между ногами в нижней части 8 метров, а в верхней части 2 метра. Они устанавливаются и крепятся на специальном фундаменте и дополнительно закрепляются оттяжками из стального каната. В связи с тем, что коэффициент использования стационарных вышек очень низкий, около 2 процентов, чаще применяют агрегаты для ремонта скважин, которые снабжены телескопической вышкой.

Так, например, агрегат представляет собой самоходную установку, смонтированную на шасси автомобиля КрАЗ-255Б высокой проходимости. Имеет следующие основные узлы: лебедку, вышку с талевой системой, переднюю опоры вышки, кабину оператора, а также гидравлическую и электрическую системы управления установкой и другие вспомогательные узлы и механизмы.

Комплектуется автоматом АПР-2, с гидравлическим приводом, для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом КШЭ, с электрическим приводом, для свинчивания и развинчивания насосных штанг. Оборудована системой освещения рабочего места у устья скважины, вышки, а также пути движения крюкоблока. Исполнение системы освещения взрывобезопасное. Питание – от электрооборудования автомобиля.

Управление всеми механизмами установки при спуско-подъемных операциях осуществляется из трехместной отапливаемой кабины оператора, расположенной между лебедкой и кабиной автомобиля. Управление установкой вышки в рабочее и транспортное положения- дистанционное с ручного выносного пульта.

Привод навесного оборудования осуществляется от тягового двигателя автомобиля через коробку передач, включенную напрямую, и раздаточную коробку.

Установка подъемная УПТ1-50 предназначена для проведения спуско-подъемных операций и привода ротора в процессе ремонта и освоения нефтяных и газовых скважин глубиной до 3500 м.

Установка УПТ1-50 – самоходная, смонтирована на гусеничном тракторе Т-130МГ-1; состоит из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование; вышки с талевой системой; задней и передней опор вышки; узла привода ротора и кабины водителя.

Установка укомплектована гидрораскрепителем и автоматом АПР-2, с гидравлическим приводом, для свинчивния и развинчивания труб; оснащена устройством противозатаскивания талевого блока и взрывобезопасной системой освещения рабочей площадки на устье скважины и пути движения талевого блока.

Привод исполнительных узлов и механизмов от двигателя трактора; лебедки и ротора через трансмиссию; подъем вышки, гидрораскрепителя и механизма для свинчивания и развинчивания труб - от гидравлической системы; включение фрикционных муфт осуществляется пневматической системой.

Управление всеми механизмами установки осуществляется из кабины трактора. Подъемом вышки управляют с земли.

Агрегат А-50У предназначен для спуско-подъемных операций с насосно-компрессорными и бурильными трубами и укладки их на мостки при освоении, текущем и капитальном ремонте скважин, для установки фонтанной арматуры, ликвидации аварий в скважинах и для буровых работ.

Этот агрегат – самоходная установка, смонтированная на шасси автомобиля КрАЗ-257. Имеет следующие основные узлы: однобарабанную лебедку с трансмиссией привода, вышку с талевой системой, ротор с гидравлическим приводом, систему управления и насосный блок.

Управление всеми механизмами агрегата как при установке вышки в рабочее положение, так и при спуско-подъемных операциях осуществляется с открытого пульта, расположенного на раме агрегата у задней опоры вышки, слева по ходу автомобиля.

Привод навесного оборудования агрегата и насосного блока осуществляется от тягового двигателя автомобиля через коробку скоростей, включенную напрямую, и раздаточную коробку.

В настоящее время происходит смена устаревших моделей агрегатов на более новые, одним из них является агрегат для ремонта скважин АПРС-40У

Данный агрегат предназначен для производства тартальных работ, для очистки песчаных пробок желонкой и для возбуждении скважин поршневанием. Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбуривание песчаных пробок.

Агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Вышка в транспортном положении распологается горизонтально над агрегатом на передней и задней опорах, а в рабочем положении – с наклоном от вертикали в сторону устья скважины. Подъем вышки из транспортного положения в рабочее осуществляется двумя гидравлическими домкратами, а выдвижение верхней секции- специальной лебедкой с гидравлическим приводом.

Для обеспечения устойчивости агрегата при производстве СПО на полную грузоподъемность агрегат оснащен устройством для безъякорного крепления вышки.

Дополнительное оборудование к агрегату устанавливается, поставляемое по требованию заказчика:

1) вспомогательная лебедка, для подтаскивания грузов к устью скважины;

2) звуковая сирена, обеспечивающая безопасность при проведение СПО.

Талевая система подъемников состоит из кронблока, талевого блока, крюка, талевого каната и направляющего ролика. Для снижения высоты вышки в подъемных агрегатах крюки изготавливают в одном корпусе с талевым блоком. Такие конструкции называют крюкоблоками.

Одна из важнейших задач технического прогресса в технологии добычи нефти и газа - механизация процессов ремонта скважин.

Для механического свинчивания и развинчивания насосно-компрессорных труб применяют автоматы подземного ремонта, ключи.

Автомат АПР-2ВБ предназначен для механизации операций по свинчиванию-развинчиванию и автоматизации операций по захвату, удержания на весу, освобождению и центрированию колонны насосно-компрессорных труб при текущем ремонте скважин. Состоит из блока вращателя, инерционного электропривода и клиньевых подвесок для труб.

Блок вращателя представляет собой корпус спайдера с червячным редуктором и водилом, передающим вращающее усилие трубному ключу. Корпус автомата, в который вставляют клиновую подвеску, состоящую из направляющей с кольцевым основанием с шарнирно подвешенными тремя клиньями, крепится к пъедесталу центратора болтами.

Инерционный электрический привод - взрывобезопасный с питанием от промысловой сети напряжением 380 В. Управление электроприводом осуществляется посредством магнитного пускателя и кнопочного поста управления.

Автомат АПР-2ВБ работает в комплекте с элеваторами типа ЭТА, трубными ключами КТДУ, стопорными ключами КСМ, и подкладными вилками.

КМУ-50 универсальный механический ключ предназначен для механизации операций по свинчиванию-развинчиванию, удержанию колонны НКТ в процессе текущего ремонта скважин, эксплуатируемых оборудованием всех видов, включая погружные электронасосы.

Ключ состоит из блока вращателя с электроприводом, спайдера с блоком клиньев и блока управления электроприводом.

Вращатель - двухступенчатый редуктор с прямозубой цилиндрической передачей, рабочим органом которого служит разрезное колесо с установленным на нем водилом. Корпус вращателя и разрезное колесо имеют прорезь для пропуска НКТ. Подшипником скольжения разрезного колеса служит бронзовая втулка. Для перекрытия зева вращателя предусмотрено специальное устройство.

1 - серьга; 2 - палец; 3 - шплинты; 4 - корпус; 5 - рукоятка; 6 - направляющая втулка; 7 - штырь; 8 - челюсть; 9 - направляющие; 10 - болт

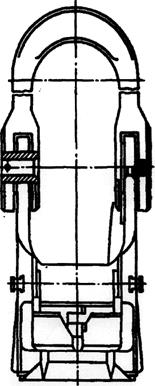

Рисунок 2.1 - Элеватор типа ЭТА

Ключ состоит из блока вращателя с электроприводом, спайдера с блоком клиньев и блока управления электроприводом.

Вращатель - двухступенчатый редуктор с прямозубой цилиндрической передачей, рабочим органом которого служит разрезное колесо с установленным на нем водилом. Корпус вращателя и разрезное колесо имеют прорезь для пропуска НКТ. Подшипником скольжения разрезного колеса служит бронзовая втулка. Для перекрытия зева вращателя предусмотрено специальное устройство.

Привод ключа КМУ-50 электрический инерционный взрывобезопасный с питанием от промысловой сети напряжением 380 В. Электродвигатель имеет мощность 3 кВт. Ключ оснащен блоком управления электропривода с кабелем.

Инерционное устройство позволяет регулировать крутящий момент на водиле ключа путем установки соответствующих сменных маховиков. Управление электроприводом осуществляется посредством магнитного пускателя и кнопочного поста управления.

Полуавтоматический спайдер состоит из разрезного корпуса спайдера, сменных блоков клиньев для труб диаметром 60, 73, 89 мм, рукоятки управления и хомута.

Для совмещения вращателя в рабочем положении со спайдером служит фиксатор на вращателе и паз на спайдере.

Блок клиньев состоит из трех корпусов со сменными плашками. Раскрытие клиньев блока осуществляется пружиной.

Ключ КМУ-50 работает в комплекте с элеваторами типа ЭТА, трубными ключами типа КТДУ или КТГУ и стопорным ключом КСМ.

Ключ КТГУ предназначен для ручного и механического свинчивания и развинчивания труб. Между челюстью и створкой установлена пружина. Усилия от челюсти и створки передаются трубе сухарями, расположенных в пазах этих деталей. При надевание ключа на трубу створка поворачивается вокруг пальца и под действием пружины плотно прижимается к трубе.

Ключ КТД состоит из шарнирного соединения большой и малой челюсти и рукоятки. На малой челюсти установлен сухарь с выгнутой рабочей поверхностью, оснащенной зубьями, которые в процессе работы контактируют с поверхностью трубы. Для каждого диаметра трубы применяют специальный типоразмер ключа.

Ключ выполнен в виде блоков, что создает удобство при монтаже и транспортировке, прост в эксплуатации, обеспечивает высокие темпы работы. Разрезная конструкция спайдера и вращателя позволяет применять ключ на скважинах, оборудованных погружными электронасосами, а в аварийных ситуациях – быстро демонтировать ключ с устья скважины.

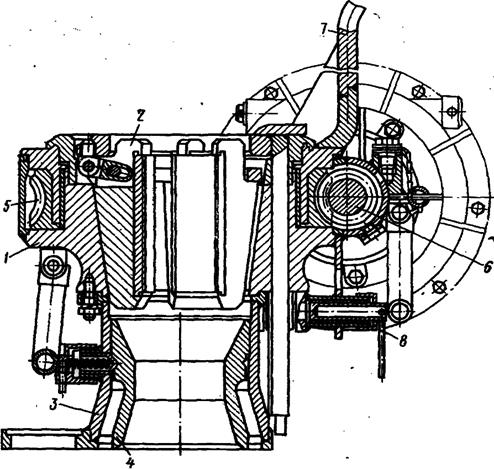

1 - корпус; 2 - клиньевая подвеска; 3 - пьедестал с фиксатором; 4 - втулка центратора; 5 - червячное колесо; 6 - червяк; 7 - водило; 8 - ось - фиксатор балансир

Рисунок 2.2 - Автомат АПР-2

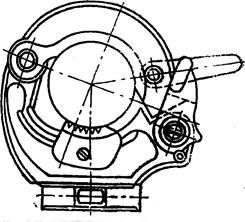

Рисунок 2.3 - Стопорный ключ КСМ

1 - компрессор; 2 - трансмиссия; 3 - гидромкрат подъема; 4 - талевая система; 5 - двухбарабанная лебедка; 6 - вышка; 7 - система управления агрегатом и лебедкой; 8 - ротор

Рисунок 2.4 - Агрегат А-50У

1-2 - челюсти; 3 - рукоятка; 4 - пружина; 5 - сухарь; 6 - рукоятка

Рисунок 2.5 - Трубный ключ КТДУ

В связи с тем, что скважина представляет собой сооружение, включающее несколько колонн труб и различного рода устьевое и подземное оборудование, то естественно, что в процессе эксплуатации скважин возможны нарушения нормальных условий работы оборудования, требующие его ремонта или замены.

Причины, приводящие к необходимости ремонта скважин могут предопределятся геологическими условиями разработки месторождения и состоянием подземной техники, используемой для добычи нефти. Оба приведенных выше фактора находятся во взаимосвязи с применяемым способом эксплуатации, который определяет подход к выбору вида ремонта скважин.

Текущий ремонт при использовании установок центробежных электронасосов (УЭЦН) может быть обусловлен выходом из строя ЭЦН в результате разъедания рабочих колес песком, пробоем изоляции электродвигателя или подводящего кабеля. Ремонтные работы заключаются в подъеме и спуске НКТ совместно с кабелем, замене насоса и промывке песчаной пробки.

Кроме того причинами нарушения нормальной работы скважины могут стать неполадки НКТ.

В связи с тем, что при подъеме на поверхность пластовой жидкости и газа происходит изменение термодинамических условий, то из нефти начинает выделятся парафин, кристаллы которого, осаждаясь на поверхности НКТ могут приводить к полному перекрытию проходного сечения труб, что может явится основанием для проведения в скважинах текущего подземного ремонта.

Не меньшее осложнение в скважинах вызывает отложение солей на внутренней поверхности труб, что так же является следствием изменения термодинамических условий. Пластовая вода нередко представляет собой насыщенный минерализованный рассол. При изменении термодинамических условий из рассола выделяются кристаллы солей, которые, образуя на внутренней поверхности НКТ плотные отложения могут перекрыть проходное сечение труб и обуславливающие необходимость ремонта в скважине.

2.2.2 Анализ технологических режимов

2.2.2.1 Глушение скважин

После отказа УЭЦН замерить статический уровень, по результатам принимается решение о глушении скважины или ремонте без глушения в соответствии с перечнем скважин, согласованным с Госгортехнадзором.

Глушение нефтяных скважин производится согласно действующей в НГДУ инструкции по глушению скважин, оборудованных УЭЦН.

Результаты глушения скважины оформляются актом с указанием типа задавочной жидкости, ее объема, удельного веса, циклов, давления, который составляется исполнителем работ и подписывается мастером подготовительной бригады. Акт передается в бригаду ПРС, где и хранится вместе с пусковой документацией на ремонт скважины.

Для постоянного долива необходимо иметь запас задавочной жидкости в объеме не менее 6 м3 с плотностью не менее, чем плотность жидкости, используемой при глушении скважины.

2.2.2.2 Размещение оборудования

Размещение оборудования для подземного ремонта производится в соответствии с схемой расстановки, утвержденной главным инженером НГДУ.

Кабельный барабан устанавливается в 20 м от устья скважины в поле зрения машиниста агрегата на специально подготовленной площадке. Ось барабана должна быть перпендикулярна линии, соединяющей центр барабана, кабельного ролика и устье скважины. Под барабаном должен быть установлен поддон.

Кабель, идущий в скважину, должен разматываться с верхней части барабана. Конец его с муфтой кабельного ввода должен быть пропущен через обойму направляющего ролика. Кабельный ролик, диаметром не менее 0,84м, должен быть поднят и подвешен с помощью цепи на мачте подъемника на высоте 8-10м от мостков скважины, и на одной прямой с кабеленаматывателем и устьем скважины. Ограничение по эксплуатации кабеля при СПО с УЭЦН до температуры минус 30°С.

Устанавливается 5-7 подставок, которые предохраняют кабель от касания с поверхностью земли и попадания грязи в скважину.

Бригада ПРС становится на скважину для подъема УЭЦН только при наличии наряд-задания на подземный ремонт скважины, утвержденного и согласованного службами ПРС и ЦДНГ и полностью заполненного эксплуатационного паспорта.

Размещать оборудование нужно в следующем порядке:

– демонтировать устьевую арматуру;

– приподнять колонну насосно-компрессорных труб;

– установить разрезную катушку, пьедестал;

– отцентровать талевую систему относительно устья скважины;

– спуско-подъемные операции на скважинах производить с доливом задавочной жидкости. запас жидкости планируется в наряд-заказе;

– долив в скважину должен осуществляться самотеком из емкости, которая устанавливается выше уровня устья скважины, при невозможности организуется долив агрегатом;

– задавочная жидкость для долива должен быть удельного веса равного жидкости, находящейся в скважине, линия долива должна быть оборудована фильтром;

– подъем УЭЦН из-за снижения сопротивления изоляции системы «кабель-двигатель» до 0 мОм.

Проверить состояние заполнения эксплуатационного паспорта.

Перед подъемом замерить сопротивление изоляции системы «кабель-двигатель».

Замерить сопротивление изоляции «кабель - двигатель» после разделки сальникового ввода.

Производить подъем установки со скоростью не более 0,15 м/с. Не допускать волочения кабеля по земле. Через каждые 30 НКТ производить замер сопротивления изоляции системы «кабель-двигатель» и количества извлеченных поясов для крепления кабеля.

Кабель на барабан укладывать виток к витку, не допускать нахлесты, петли, перегибы кабеля. За некачественную намотку кабеля на барабан ответственность несет бригада ПРС.

Развинчивание последних 20 НКТ производить вручную.

После подъема замерить сопротивление изоляции системы «кабель-двигатель».

Обратный клапан над ЭЦН и вышестоящую трубу демонтировать в присутствии электромонтажника ПРЦЭЦН.

Демонтаж установки производится согласно Регламента на монтаж и демонтаж установки.

2.2.2.3 Шаблонирование эксплуатационной колонны

Спустить шаблон на 150м ниже проектной глубины спуска погружной установки. Рекомендуется совместить спуск шаблона и «ерша» для очистки ствола скважины. Размеры шаблона указаны в таблице 2.1.

Таблица 2.1 – Размеры шаблона

| Тип насоса | Максимальный диаметр габаритов погружного агрегата, мм | Минимально-допустимый внутренний диаметр обсадной колонны, мм | Размеры элементов шаблона | |

| диаметр, мм | длина, м | |||

| УЭЦН-5 | 121,7 | |||

| УЭЦН-5А |

Если при спуске - подъеме шаблона будут наблюдаться затяжки или непрохождение шаблона, то ствол эксплуатационной колонны необходимо проработать механическим или гидравлическим скрепером до глубины спуска шаблона. Опасные участки отметить в акте на шаблонирование за подписью мастера ПРС и ЦДНГ.

По результатам произвести очистку забоя спомощью желонки или промывки. Промывка применяется для очистки забоя от грязи и ликвидации песчаных пробок. Промывка производится: буровым раствором, нефтью, пенами, водой, газожидкостными смесями и продувкой воздухом. Главные условия при выборе жидкости для промывки пробки:

а) недопущение открытого фонтанирования при проведении работ по ликвидации пробки;

б) незагрязнение призабойной зоны пласта, что может привести к снижению продуктивности скважины.

Способ ликвидации песчаных пробок в скважинах промывкой заключается в следующем.

В скважину до пробки или до забоя опускают НКТ. Через эти трубы или по затрубному пространству закачивают в скважину под давлением жидкость. Под действием струи пробка размывается и вместе со струей жидкости поднимается на поверхность.

Монтаж УЭЦН производится согласно Регламенту на монтаж и демонтаж УЭЦН.

После монтажа УЭЦН и спуска маркированного патрубка и одной НКТ установить пьедестал, служащий для защиты кабеля от механического повреждения.

После спуска двух НКТ установить обратный клапан, НКТ со шламоуловителем, для установок с производительностью до 125 м3/сут, сливной клапан. Навинчивание первых 20 НКТ производить вручную, в случае отсутствия приспособления для стопорения подвеса НКТ, во избежание проворота.

Крепить кабель стальными поясами к насосно-компрессорным трубам на расстоянии 300-350 мм выше и ниже торцов муфты НКТ. Длины поясов для крепления кабеля приведены в таблице 2.2.

Таблица 2.2 - Длины поясов

| Диаметр насосно-компрессорных труб, мм | Длина пояса, мм |

Скорость спуска установки не более 0,15 м/с, а в интервалах на

бора кривизны более 2° на 10 м - не более 0,1 м/с.

По мере спуска НКТ с установкой на проектную глубину производить замер сопротивления системы «кабель-двигатель» через каждые 300 метров с помощью мегаомметра на 1000В.

При снижении сопротивления изоляции до 5 мОм, согласно РЭ на УЭЦН, прекратить спуск, вызвать через диспетчерскую службу ПРС электромонтера ПРЦЭЦН для контрольного замера сопротивления изоляции системы ПЭД - кабель. В случае подтверждения снижения изоляции произвести подъем установки, заменить ПЭД, гидрозащиту и кабель.

При спуске УЭЦН замерять длину и количество НКТ с обязательной шаблонировкой, очисткой и смазкой резьбы.

Результаты работ записать в эксплуатационный паспорт. Ответственный за качество выполнения работ - мастер ЦПРС.

2.2.2.4 Выбор методов повышения нефтеотдачи пластов и способов воздействия на призабойную зону скважины

В процессе эксплуатации скважин нарушается их работа, что выражается обычно в резком постепенном снижении дебита или в полном прекращении подачи жидкости.

Для восстановления заданного технологического режима эксплуатации скважины проводится подземный ремонт. Он связан с проведением работ в стволе скважине и работ, связанных со спуском и извлечением оборудования, находящегося в скважине. Подземный ремонт делится на текущий ремонт и капитальный ремонт.

Текущий ремонт включает в себя: предупредительный, вынужденный ремонты и технологические работы.

Предупредительный ремонт:

- смена фонтанного или газлифтного оборудования;

- смена скважинного насоса;

- смена клапанов или плунжера;

- удаление пробок;

- очистка труб и штанг от парафина;

- очистка защитных приспособлений насоса.

Вынужденный ремонт:

- ликвидация обрывов штанг;

- смена оборудования для подъема жидкости;

- повторный ремонт.

Технологические работы:

- переход на другой способ эксплуатации;

- замена насоса;

- спуск защитных приспособлений;

- изменение глубины подвески насоса;

- смена штанг или НКТ.

Текущий подземный ремонт должен быть организован и проведен так, чтобы был обеспечен наибольший цикл работы скважины,межремонтный период, при выполнении показателей установленного режима эксплуатации скважины. Работы по текущему ремонту скважин выполняет бригада текущего ремонта.

Капитальный ремонт включает более сложные работы в скважинах: работы в стволе скважины, воздействие на фильтр и призабойную зону пласта.

Работы в стволе скважины:

- ликвидация аварий обсадной колонны;

- изоляция проявившихся вод;

- ликвидация заколонных перетоков;

- извлечение упавшего оборудования;

- переход на другой продуктивный горизонт;

- забуривание второго ствола.

Воздействие на фильтр и призабойную зону пласта:

- перфорирование;

- крепление призабойной зоны;

- термическая обработка призабойной зоны;

- кислотная обработка призабойной зоны;

- гидроразрыв пласта.

Работы по капитальному ремонту скважин выполняют специальные бригады по капитальному ремонту и в некоторых случаях бригады текущего ремонта скважин.

Работы проводимые при капитальном ремонте:

– КР-1 ремонтно-изоляционные работы;

– КР 1-1 отключение отдельных обводненных интервалов пласта;

– КР 1-2 отключение отдельных пластов;

– КР 1-3 устранение не герметичности цементного кольца;

– КР 1-4 наращивание цементного кольца за эксплутационной промежуточной колонной и кондуктором;

– КР-2 устранение не герметичности эксплутационной колонны в том числе:

1) КР 2-1 тампонирование;

2) КР 2-2 установка пластыря;

3) КР 2-3 спуск дополнительной обсадной колонны меньшего диаметра;

4) КР-3 ликвидация аварий допущенных в процессе эксплуатации или ремонта;

5) КР 3-1 извлечение оборудования из скважины после аварий допущенных в процессе эксплуатации;

6) КР 3-2 ликвидация аварий в эксплутационной колонне;

7) КР 3-3 очистка забоя и ствола скважины от металлических предметов;

8) КР 3-4 прочие работы по ликвидации аварий при эксплуатации скважин;

9) КР 3-5 ликвидация аварий в процессе ремонта скважин;

– КР-4 переход на другие горизонты и приобщение в том числе:

1) КР 4-1 переход на другие горизонты;

2) КР 4-2 приобщения пластов;

– КР -5 внедрение и ремонт установок ОРЭ одновременно раздельная закачка (ОРЗ);

– КР-6 комплекс подземных работ связанный с бурением в том числе:

1) КР 6-1 зарезка повторных стволов;

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 3083; Нарушение авторских прав?; Мы поможем в написании вашей работы!