КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Факторы, влияющие на качество крепления скважин

|

|

|

|

Осложнения при креплении скважин

Основные осложнения при креплении скважин следующие:

· недоподъем тампонажного раствора;

· межпластовые перетоки;

· флюидопроявления;

· недоспуск колонн.

Если недоподъем раствора или недоспуск колонн в целом связан с нарушение технологического регламента при креплении, то межпластовые перетоки и флюидопроявления требуют изменения технологии крепления скважин и применение других тампонажных материалов, повышения качества геофизического исследования скважин.

Анализ осложнений показывает, что вследствие неправильного определения ВНК около 38% скважин содержит обводненную продукцию; 29 % осложнений связано с поглощением тампонажного раствора и как следствие недоподъемом цементного раствора, на межпластовые перетоки приходится около 15-25%, флюидопроявления – 5 % и 5-13 % связано с недоспуском колонн.

Восстановление герметичности заколонного пространства требует значительных затрат.

Так, например, затраты на ликвидацию межпластовых перетоков составляют в среднем 15% от стоимости скважины при продолжительности ремонтных работ превышающих время строительство самой скважины. Все указанные выше причины некачественного крепления скважин резко снижают их долговечность.

Производственный опыт показывает, что при долговечности скважин Тс = 10 лет теряется до 75 % доступных к извлечению запасов, от 10 до 20 лет – 25-50 5, и при Тс ≥30 лет всего лишь 10-15 %. В связи с этим качество крепления скважин имеет актуальное значение.

Природная группа факторов: термобарические условия в скважине, тектонические нарушения, ФЕС коллектора и степень его неоднородности, положение продуктивных пластов по отношению к подошвенным и пластовым водам.

Влияние природных факторов оценено в настоящее время неполно в следствии сложности моделирования процессов, отсутствия аппаратуры и соответствующих методик.

Технико-технологические факторы:

· состояние ствола скважины (интервалы проявлений и поглощений, кавернозность, кривизна и перегибы ствола, толщина фильтрационной корки);

· конструкция обсадной колоны и состав технологической оснастки (величина зазора, длина и диаметр колонн, расстановка технологической оснастки);

· тампонажные материалы (состав, физико-механические свойства коррозийная устойчивость тампонажного раствора (камня);

· технологические параметры цементирования (объем и вид буферной жидкости, скорость восходящего потока, соотношения между реологическими показателями и плотностью вытесняемой и вытесняющей жидкостей, расхаживание и вращение колонн);

· уровень технической оснащенности процесса цементирования.

Организационные факторы:

· уровень квалификации членов тампонажной бригады;

· степень соответствия процесса цементирования технологическому регламенту;

· степень надежности цементировочной схемы.

Действие температур

Рост температуры с 20 до 75ºС обеспечивает увеличение прочности цементного камня в течении всего периода твердения. Увеличение температуры до 110ºС приводит к снижению прочности с одновременным увеличением проницаемости цементного камня. Другой причиной увеличения проницаемости цементного камня является усадка в процессе твердения, вследствии содержания в портландцементе до 60 % оксида кальция и последующего его выщелачивания гидрооксида кальция при его взаимодействии с кальцийсодержащими пластовыми флюидами.

На месторождении с АВПД наиболее опасны заколонные нефтегазопроявления. Для их предупреждения необходимо:

· закачивание в скважину разнотемпературных пачек цементного раствора, отличающихся по времени схватывания на 2ч, обеспечивающее быстрое твердение нижней части столба цементного раствора и исключающее прорыв газа;

· создание в затрубном пространстве избыточного давления сразу после окончания цементирования;

· увеличение плотности бурового раствора до возможно максимальной величины;

· использование многоступенчатого цементирования;

· увеличение плотности жидкости затворения;

· использование седиментационно устойчивых тампонажных материалов с ускоренным сроком схватывания;

· создание плотной баритовой пробки, размещаемой между верхней и нижней порциями тампонажного раствора. Осаждение барита в период ОЗЦ приводит к образованию непроницаемой перегородки.

Расположение продуктивного пласта

При расстоянии между продуктивным и напорными горизонтами менее 10 метров приводит к преждевременному обводнению скважин, число таких скважин достигает 30 %.

Цементное кольцо выдерживает перепад давления до 10 МПа при толщине разобщающей перемычки более 5 м, при толщине такой перемычки меньше указанной величины необходима установка заколонных пакеров.

Эффективность крепления с использованием от одного до четырех пакеров показал опыт работ на Самотлорском, Федоровском, Суторминском и Лянторском месторождениях.

Процесс цементирования с использование пакеров предусматривает расширения уплотни тельного рукава пакера с герметизацией затрубного пространства перед открытием циркуляционных отверстий, через которую цементирую колонну выше пакера.

Практика применения заколонных пакеров показала, что их применение эффективно, если расстояние перфорации до водоносного пласта >3 м, а диаметр каверн не превышает 0,25 м.

При толщине разобщающей перемычки <3 м возникают сложности с установкой пакера, т.к. существующие методы контроля не обеспечивают точную установку пакера, обусловленные тем, что довольно трудно подсчитать удлинение колонны под действием растягивающих нагрузок и температуры, а также разного характера деформации при удлинении каротажного кабеля и бурильных труб. В среднем удлинение эксплуатационной колонны Ø 146 мм достигает 1 м на каждые 1000 метров.

Наибольшую сложность при качественном креплении скважин представляют тонко переслаивающие пласты с внутрипластовыми водами. В этом плане заслуживает внимание метод основанный на разнопьезопроводности водных и нефтяных пластов отличающихся друг от друга в 50 раз.

Для реализации этого метода в скважине после закачки расчетного количества тампонажного раствора плавно повышают давление над пластом путем частичного перекрытия заколонного пространства. Затем резко сбрасывают давление и оставляют на 0,3 ч. Через 1 мин. после сброса давления радиус гидродинамического возмущения в нефтяном пласте составил 2,8м, тогда как в водоносном – 21,5 м, если обусловило поступление цементного раствора в водоносные пропластки.

Технико-технологические факторы

Одна из основных причин неудовлетворительного цементирования – наличие толстой фильтрационной корки на стенках скважины и обсадных труб. Тампонажный раствор в турбулентном режиме способен вытеснять до 95 % бурового раствора, но неспособен удалить глинистую корку. Доказано, что даже при скорости 3 м/с глинистая корка не удаляется. При механической очистки с помощью скребков иногда случаются поглощения или прихваты колонн, поэтому заслуживают внимание рекомендации не очищать корку, а упрочнять ее путем химической обработки или применения тампонажных растворов на полимерной основе, фильтрат которых способен отверждаться, упрочняя при этом корку. Однако такая технология не приемлема в ПЗП.

Кривизна и перегибы ствола

Качественное крепление наклонно-направленных скважин осложняется тем, что ствол всегда осложнен перегибами, желобными выработками, кавернами, осадками твердой фазы на нижней стенке ствола.

Указанные причины не позволяют качественно вытеснять буровой раствор, и даже применение центраторов не гарантирует соприкосновение обсадной колонны со стенками скважин с оставлением протяженных «защемленных» зон бурового раствора.

С отфильтровыванием части жидкости затворения в проницаемые породы и усадкой цементного камня связано возникновение 80 % микрозазоров размером 0,07-0,14 мм.

Существенное влияние оказывает изменение давления за колонной в процессе ОЗЦ, связанное с опережающим схватыванием цементного раствора против хорошо проницаемых пластов.

Отрицательное влияние оказывает подогрев продавочной жидкости, воды затворения и тампонажного раствора. Для предупреждения возникновения осложнений рекомендуется использовать незамерзающие продавочные жидкости и минерализованные тампонажные растворы с пониженным водоцементным отношением.

Общими мероприятиями по улучшению состояния контакта являются:

· снижения давления до атмосферного сразу после продавливания раствора;

· ограничение мощности залпа перфоратора до 10 отверстий на 1 м, при большей мощности нарушается контакт на длине 10 м. и более, при этом давление в скважине при взрыве 10 зарядов ПСК 80 составляет 83,3 МПа, а при взрыве 58 зарядов ПСК – 105 – 278 МПа;

· использование расширяющихся тампонажных материалов;

· опрессовка колонн сразу после окончания цементирования;

· установка пакеров;

· использование для разбуривания цементного камня лопастными долотами.

Ликвидация таких зон возможных воздействием на них высоконапорных струй жидкости или использование эксцентриковых устройств.

Вращение и расхаживание колонны

В большинстве случаев эти технологические операции не проводятся вследствие отсутствия соответствующего оборудования, а также недостаточной прочности колонн. Для обеспечения безаварийного расхаживания прочность колоны должны рассчитываться с коэффициентом запаса прочности на растяжении равным 1,6 (без учета плавучести). Эффект вращения существенен при частоте вращения до 35 об/мин. При скорости подъема 0,2-0,3 м/с, и плавного спуска без рывков при скорости 0,4-0,5 м/с перед остановкой опасения разрыва обсадной колонны не обоснованы. Эффективность цементирования при расхаживании и вращении колонны увеличивается на 15-20 %, успешность на 90 %. Не рекомендуется вращение и расхаживания колонны при осложнениях ствола вызванных сужениями, резкими перегибами, большими азимутальными углами искривления, использовании утяжеленного бурового раствора.

Характеристика контакта цементного камня с колонной

Нарушение герметичности контакта – главная причина межпластовых перетоков. Причинами нарушения являются:

· избыточное давление в колонне в период ОЗЦ;

· состояние наружной поверхности обсадной колонны;

· вторичное вскрытие пласта взрывными перфораторами.

Качество формируемого цементного камня

Важным условием надежного разобщения пластов является предупреждение фильтрации пластового флюида через поровое пространство твердеющего раствора. Для этих целей используются:

· цементно-смолистая композиция (ЦСК) с добавкой смолы ТЭГ-1, обеспечивающих качество цементирования с близкорасположенными водоносными объектами;

· цементно-латексный раствор стабилизированного ПАВ, обладающего повышенным (более чем в 3 раза) сопротивлением к гидравлическому разрыву, пригодным для крепления проницаемых горных пластов и пластов с внутрипластовыми водяными пропластками.

Буферные жидкости

Для повышения степени заполнения заколонного пространства тампонажным раствором важен правильный выбор типа и объема буферной жидкости.

Объем буферной жидкости для эффективной очитки затрубного пространства зависит от времени контакта и определяется как произведение:

где Sз.п. – площадь затрубного пространства, м2;

Vв.п. – скорость восходящего потока, м/с (Vв.п. ≥ 1 м/с);

t – время контакта, с (t=420-480 с).

Время контакта играет существенную роль в эффективности цементирования. При времени контакта менее 7 мин в 50 % случае качество цементирования было неудовлетворительным и требовалось повторное цементирование.

Полноту вытеснения бурового раствора можно существенно увеличить, если в качестве буферной жидкости использовать нефть или дизельное топливо.

Добавление в буферную жидкость кварцевого песка с фракциями 0,2-0,8 мм в количестве 5-20 % (по массе) приводит к турбулизации потока даже при низких скоростях движения.

Технологические параметры цементирования

Определяющим фактором полноты замещения жидкостей в затрубном пространстве является - скорость восходящего потока и режим его течения. Последний оценивается обобщающим параметром Рейнольдса Re*.

Высокая степень вытеснения может быть достигнута и при низких скоростях течения при условии определенного соотношения реологических параметров контактирующих жидкостей. Турбулентный режим потока возможен при условии:

где τ0 – динамическое напряжение сдвига, Па;

ρ – плотность раствора, г/см3.

При меньшем значении скорости потока существует струйный режим.

Существенное значение на степень вытеснения играет эксцентричность колонн, в наклонной под углом 30˚ скважине даже при скорости восходящего потока 3 м/с полнота вытеснения не превышает 70 %, а при скорости 0,4-0,7 м/с площадь цементного кольца составляет всего 40%.

Лучшее вытеснение бурового раствора происходит при меньшей разнице плотностей растворов, но при большей скорости закачивания тампонажного раствора.

Технологическая оснастка

Качество работ значительно повышается при совместном использовании центраторов и скребков.

В этом случае число ремонтных работ снижается с 60 % до 16%.

Если вследствие деформации диаметр центраторов уменьшается до диаметра долота, то эффективность их применения будет незначительна и образование застойных зон предупреждается при коэффициенте кавернозности не превышающим 1,1-1,3. Поэтому, для увеличения степени замещения цементный раствор необходимо прокачивать при высоких скоростях его течения, обеспечивая турбулентный режим.

Для упрощения технологической оснастки обсадных колонн и повышения их жесткости предложена конструкция центратора-турбулизатора, представляющий собой центратор, у которого планки относительно их средней части развернуты во взаимно противоположные стороны, что обеспечивает турбулизацию потока.

На практике число элементов технологической оснастки не превышает 50, хотя для качественного цементирования их число должно быть в 2 раза больше.

9.8. ТЕХНОЛОГИЯ ЦЕМЕНТИРОВАНИЯ

Технология цементирования складывалась на основе многолетнего практического опыта и совершенствовалась с использованием достижений науки и техники. На современном уровне она включает систему отработанных норм и правил выполнения цементировочных работ, а также типовые схемы организации процесса цементирования. В каждом конкретном случае технологию цементирования уточняют в зависимости от конструкции и состояния ствола скважины, протяженности цементируемого интервала, горно-геологических условий, уровня оснащенности техническими средствами и опыта проведения цементировочных работ в данном районе.

Применяемая технология должна обеспечить:

· цементирование предусмотренного интервала по всей его протяженности;

· полное замещение промывочной жидкости тампонажным раствором в пределах цементируемого интервала;

· предохранение тампонажного раствора от попадания в него промывочной жидкости;

· получение цементного камня с необходимыми механическими свойствами, с высокой стойкостью и низкой проницаемостью; обеспечение хорошего сцепления цементного камня с обсадной колонной и стенками скважины.

При разработке технологии цементирования для конкретных условий прежде всего подбирают такой способ который должен обеспечить подъем тампонажного раствора на заданную высоту, заполнение им всего предусмотренного интервала (а если есть необходимость, то и защиту некоторого интервала от проникновения тампонажного раствора), предохранение тампонажного раствора от попадания в него промывочной жидкости при движении по обсадной колонне.

Наиболее полное замещение промывочной жидкости происходит при турбулентном режиме (98%), худшие показатели (42%) дает струйный режим.

Для наиболее полного замещения промывочной жидкости рекомендуется ряд мероприятий:

·

| Рис. 9.1. Схема этапов выполнения одноциклового цементирования обсадной колонны: I. - начало подачи цементного раствора в скважину; II - подача закачанной порции цементного раствора по обсадной колонне; III - начало продавки в затрубное пространство; IV - окончание продавки. 1 - манометр; 2 - цементировочная головка; 3 - верхняя пробка; 4 - нижняя пробка; 5 - цементируемая обсадная колонна; 6 - стенки скважины; 7 - стоп-кольцо; 8 - продавочная жидкость; 9 - буровой раствор; 10 - цементный раствор |

· нагнетание тампонажного раствора в затрубное пространство со скоростями течения, обеспечивающими турбулентный режим;

· применение соответствующих буферных жидкостей на разделе промывочной жидкости и тампонажного раствора;

· расхаживание или вращение обсадной колонны при подаче тампонажного раствора в затрубное пространство;

· применение полного комплекса технологической оснастки обсадной колонны.

При разработке технологии подбирают тампонажный материал, рецептуру и свойства тампонажного раствора, определяют режим закачки и продавки тампонажного раствора, суммарную продолжительность цементировочных работ и промежуток времени, необходимый для формирования в затрубном пространстве цементного камня с достаточной прочностью, позволяющей возобновить работы в скважине.

Одноцикловое цементирование с двумя пробками

Способ одноциклового цементирования с двумя пробками (рис. 9.1.) был предложен в 1905 г. бакинским инженером А. А. Богушевским.

По этому способу после завершения подготовительных работ в колонну вводят нижнюю пробку с проходным каналом, временно перекрытым диафрагмой.

На верхний конец колонны навинчивают цементировочную головку и приступают к закачке тампонажного раствора, который тут же приготавливают в смесительной установке. Когда весь расчетный объем цементного раствора закачан в скважину, освобождают верхнюю пробку, которая до этого удерживалась в цементировочной головке шпильками. Начиная с этого момента в обсадную колонну подают продавочную жидкость, под давлением которой верхняя пробка гонит вниз столб цементного раствора. Вследствие своей более высокой плотности цементный раствор под собственным весом вытесняет промывочную жидкость, что отмечается по падению давления на цементировочной головке.

Как только нижняя пробка достигнет упорного кольца, давление над ней повысится и под его воздействием диафрагма, перекрывающая канал в нижней пробке, разрушится; при этом наблюдается повышение давления на 4 - 5 МПа. После разрушения диафрагмы раствору открывается путь в затрубное пространство.

Объем продавочной жидкости, закачанной в скважину, непрерывно контролируют. Когда до окончания продавки остается 1 - 2 м3 продавочной жидкости, интенсивность подачи резко снижают. Закачку прекращают, как только обе пробки (верхняя и нижняя) войдут в контакт; этот момент отмечается по резкому повышению давления на цементировочной головке. В обсадной колонне под упорным кольцом остается некоторое количество раствора, образующего стакан высотой 15 - 20 м. Если колонна оснащена обратным клапаном, можно приоткрыть краны на цементировочной головке и снизить давление.

Двухступенчатое (двухцикловое) цементирование

Двухступенчатым цементированием называется раздельное последовательное цементирование двух интервалов в стволе скважины (нижнего и верхнего).

Этот способ по сравнению с предыдущим имеет ряд преимуществ. В частности он позволяет:

· снизить гидростатическое давление на пласт при высоких уровнях подъема цемента,

· существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания,

· уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве,

· избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что, в свою очередь, позволяет более правильно подбирать цементный раствор по условиям цементируемого интервала.

Для осуществления двухступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 9.2.). Подготовку скважины к цементированию ведут тем же путем, что был описан выше. После промывки скважины и установки на колонну цементировочной головки приступают к закачке первой порции цементного раствора, соответствующей цементируемому объему первой ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку первой ступени, которая беспрепятственно проходит через заливочную муфту (рис. 9.2, а). Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку второй ступени. Достигнув заливочной муфты, пробка садится во втулку и под давлением смещает ее вниз, открывая сквозные отверстия в муфте (рис. 9.8, б). Сигналом открытия отверстий является резкое падение давления нагнетания.

Существуют две разновидности способа двухступенчатого цементирования. По одной из них тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени - это так называемый способ непрерывного цементирования. В другом случае после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор второй ступени подают в скважину спустя некоторое время, например требуемое для схватывания раствора первой порции, - такое цементирование называется двухступенчатым с разрывом.

Этот способ позволяет повысить качество цементирования нижнего интервала за счет регулирования гидродинамического давления в затрубном пространстве.

Третью пробку (верхняя пробка второй ступени) вводят в колонну после подачи всего расчетного объема раствора для цементирования второй ступени. За третьей пробкой в скважину нагнетают продавочную жидкость. Эта пробка задерживается в заливочной муфте и под давлением смещает вниз втулку, которая перекрывает отверстия. Резкое повышение давления сигнализирует о завершении цементирования. После этого скважину оставляют в покое для формирования цементного камня.

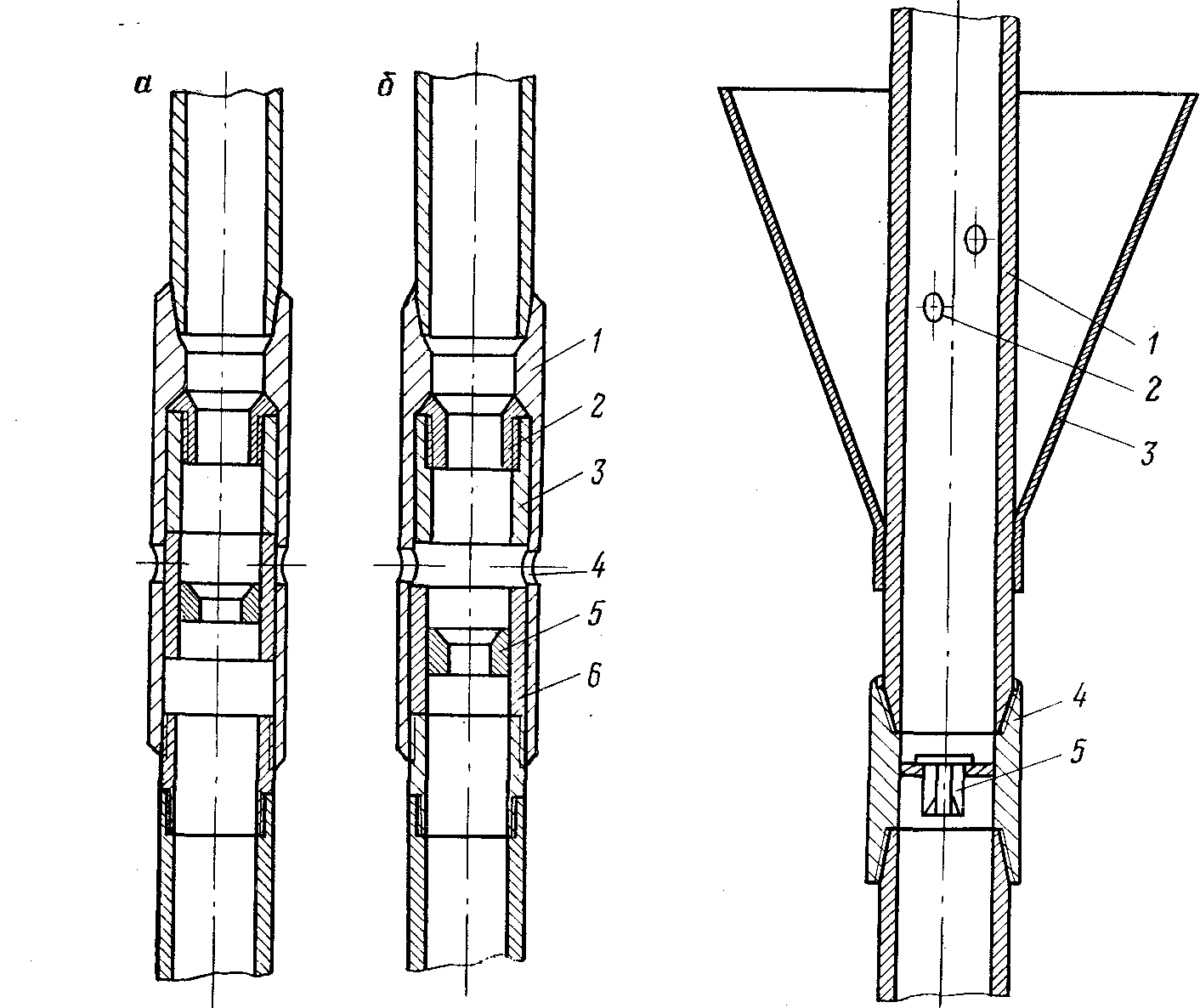

| Рис. 9.2. Заливочная муфта для ступенчатого цементирования: а - при цементировании первой ступени;б - прицементировании второй ступени; 1 - корпус; 2 - верхнее седло; 3 - верхняя втулка; 4 - заливочные отверстия; 5 - нижнее седло; 6 - нижняя втулка |

| Рис. 9.3. Манжета для манжетного цементирования; 1- обсадная труба; 2 - заливочные отверстия; 3 - манжета; 4 - муфта; 5 - клапан |

Манжетный способ цементирования

Манжетный способ цементирования применяют в тех случаях, когда необходимо предупредить загрязнение цементным раствором продуктивных горизонтов с низким пластовым давлением или избежать попадания цементного раствора в зону расположения фильтра. Против нижней отметки интервала цементирования в обсадной колонне устанавливают муфту с проходными отверстиями для пропуска раствора в затрубное пространство и металлической или брезентовой манжетой снаружи (рис. 9.3).

При закачке цементного раствора манжета раскрывается и перекрывает затрубное пространство таким образом, что раствор может проходить только в одном направлении - вверх. Внутри колонны ниже муфты помещают клапан, который перекрывает доступ в нижнюю часть колонны.

Цементирование потайных колонн и секций

Спуск обсадной колонны секциями, а также потайной колонны осуществляют на колонне бурильных труб, с которой они соединены переводником с левой резьбой. Для цементирования секций и потайных колонн используют способ одно-циклового цементирования с одной разделительной пробкой. Она состоит из двух частей: проходной пробки, имеющей наружный диаметр, соответствующий внутреннему диаметру цементируемых труб (она закрепляется шпильками на разъединителе нижнего конца бурильной колонны), и упругой пробки малого диаметра, которая свободно может проходить по колонне бурильных труб.

Упругую пробку вводят в бурильную колонну вслед за тампонажным раствором, под давлением продавочной жидкости она опускается до проходной пробки и задерживается в ней. Под воздействием возрастающего давления шпильки, удерживающие проходную пробку на бурильной колонне, срезаются, и обе пробки как одно целое перемещаются вниз до упорного кольца. Сигналом полного продавливания раствора в затрубное пространство служит повышение давления нагнетания. Для промывки колонны бурильных труб от оставшегося в них цементного раствора в нижнем переводнике с помощью шара, сбрасываемого в колонну, открывают проточные отверстия. Потоком промывочной жидкости остатки цементного раствора вымываются из колонны.

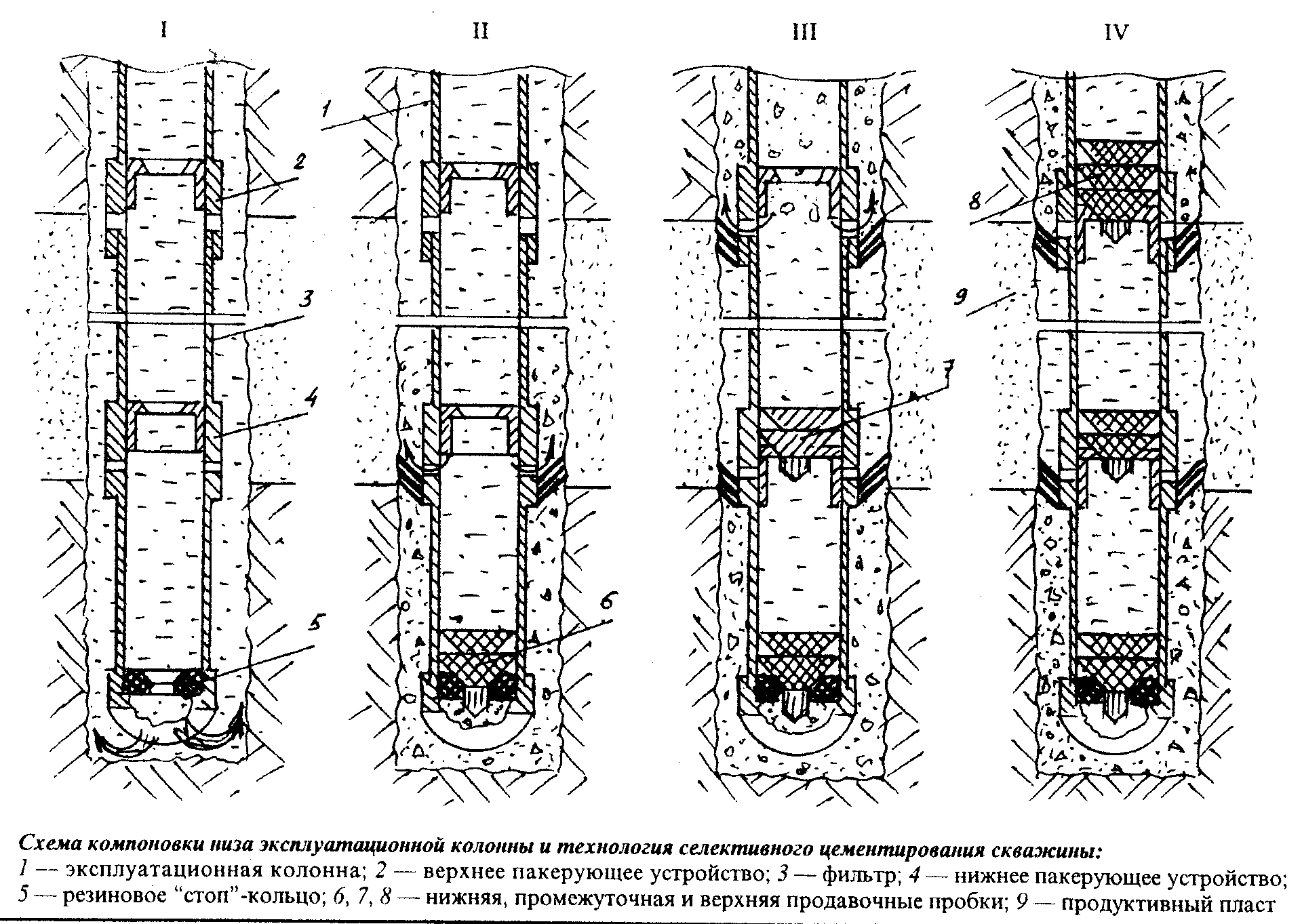

| Рис.9.4. Схема компоновки низа эксплуатационной колонны и технология селективного цементирования скважины: 1-эксплуатационнная колонна; 2-верхнее пакерующее устройство; 3-фильтр; 4-нижнее пакерующее устройство; 5-резиновое «стоп» кольцо; 6. 7, 8-нижняя, промежуточная и верхняя продавочные пробки; 9-продуктивный пласт |

Способ обратного цементирования

Под обратным цементированием понимается такой способ, когда цементный раствор с поверхности закачивают прямо в затрубное пространство, а находящийся там буровой раствор через башмак, поступает в обсадную колонну и по ней выходит на поверхность.

Способ обратного цементирования уже давно привлекает внимание специалистов, однако широкого промышленного применения пока не получил в силу ряда технических трудностей, и в первую очередь сложности контроля момента достижения цементным раствором низа обсадной колонны и надежного обеспечения высокого качества цементирования в этой наиболее ответственной части.

Установка цементных мостов

В отдельных случаях возникает необходимость в обсаженном или открытом стволе скважины надежно изолировать от остальной его части отдельный интервал (например, при проведении испытаний пластов в обсаженной скважине последовательно от нижнего к верхнему, при переходе на эксплуатацию вышележащего продуктивного горизонта и т. п.). Самый распространенный на практике способ изоляции нижнего интервала скважины - создание в стволе цементного моста. Его устанавливают также при необходимости создания искусственного забоя (например, при искривлении ствола скважины и т. п.).

Цементный мост представляет собой цементный стакан в стволе высотой в несколько десятков метров, достаточной для создания надежной и непроницаемой изоляции.

9.9. Особенности крепления горизонтальных скважин

В настоящее время в отечественной практике горизонтальный участок ствола скважины или ствол с большим углом отклонения от вертикали, как правило, оставляли не зацементированным. В лучшем случае его обсаживают колонной или хвостовиком с щелевидными фильтрами в интервале продуктивного пласта. Однако этот способ заканчивания скважин имеет ряд существенных недостатков.

1. Прорыв газа или воды на любом участке горизонтального ствола скважины в интервале продуктивного пласта может привести к потере скважины в целом.

2. Возникают труднопреодолимые проблемы при необходимости стимулирования скважины путем кислотной обработки или гидроразрыва продуктивного пласта.

3. Невозможным становится точное регулирование добычи или нагнетания жидкости в интервалах пласта, имеющих различную проницаемость.

По этой причине, хотя цементирование и перфорация более дороги и могут загрязнить пласт и ограничить темп добычи (или нагнетания) в некоторых породах, преимущества его в борьбе с указанными выше проблемами перевешивают эти недостатки.

В первые десять лет практики цементирования горизонтальных и наклонно направленных скважин применялась обычная стандартная технологическая оснастка обсадных колонн. Однако оказалось, что она не обеспечивает нормальной работы в условиях, когда сама оснастка находится в наклонном положении, либо когда ствол скважины в наклонном или горизонтальном положении отличается от вертикального ствола наличием желобных выработок либо зашламленностью нижней его части.

Оказалось, что обратные клапаны с неподпружиненным шаровым затвором перестали надежно закрываться, а в случае, когда шаровой затвор подпружинен, шары размываются при промежуточных промывках и не перекрывают затвор.

Поэтому в зарубежной практике пошли путем усложнения конструкции клапанов.

У нас обратные дроссельные клапаны остались с шаровыми затворами, но дроссели, расположенные ниже шаровых затворов, были усовершенствованы и обеспечивали заполнение спускаемой обсадной колонны жидкостью из скважины на 95 % ее длины, не допуская при этом сифона — перелива жидкости из колонны на устье скважины.

Испытания в промысловых условиях показали, что в сравнении с клапанами типа ЦКОДМ этот клапан надежно работает в наклонном и горизонтальном положениях.

При этом шар не имеет заметного износа при циркуляции через клапан абразивного бурового раствора в течение 30 ч при расходе до 60 л/с.

Идеальным центратором является жесткий спиральный центратор, наружный диаметр которого меньше диаметра ребер стабилизатора, применявшего при бурении скважин.

При цементировании обычных вертикальных или наклонных скважин рекомендовано применение нижних разделительных пробок для предупреждения образования смеси тампонажного раствора с буферной жидкостью при движении их внутри колонны. При этом устраняется также опасность загрязнения наиболее ответственной последней порции тампонажного раствора буровым, прилипшим к внутренней поверхности обсадной колонны в виде пленки, снимаемой со стенки манжетами продавочной пробки. По этой причине предусматривают оставлять в колонне цементный стакан до 20 м между башмаком колонны и кольцом "стоп". При цементировании горизонтальных скважин комплектное применение продавочных и нижних пробок становится обязательным, так как наличие цементного стакана внутри колонны в пределах продуктивного пласта вообще недопустимо по экономическим соображениям.

В НПО "Бурение" разработан и подготовлен к серийному производству комплект разделительных пробок типа КРПФ который, включает, кроме верхней разделительной пробки / и нижней II, еше и специальное кольцо "стоп" - III. От зарубежных наш комплект пробок выгодно отличается наличием фиксаторов 7, позволяющих фиксировать пробки между собой, а комплект в целом - на кольце "стоп", тем самым, подстраховывая функцию обратного клапана.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 4590; Нарушение авторских прав?; Мы поможем в написании вашей работы!