КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ. 1Анализ условий эксплуатации детали . 4

|

|

|

|

ВВЕДЕНИЕ

1 Анализ условий эксплуатации детали…………………………………….…4

1.1Условия нагрузки…..…………………………………………..….….4

1.2 Геометрические и конструкционные характеристики.

Особенности конструкции детали………….………………………….8

1.3 Эксплуатационные характеристики детали…………………….…13

1.4 Определения видов изнашивания и определения основного…....13

1.5 Предварительный выбор материала детали……………………….18

2 Технологический процесс востановления...…………………………….…22

3 Ультразвуковой контроль рельсов, восстановленных наплавкой………..29

Выводы

СПИСОК ЛИТЕРАТУРЫ

В настоящее время проблема повышения работоспособности рельсов, несмотря на достигнутые положительные результаты в обеспечении качества рельсовой стали, стоит как никогда остро не только в России, но и за рубежом. В современных условиях эксплуатации железных дорог при движении тяжелого транспорта нагрузки от оси могут достигать 35 т, а скорости передвижения скоростных поездов до 250 км/ч. Анализ выхода из строя рельсов при службе в пути показывает его высокий уровень по дефектам контактно-усталостного происхождения, смятию, износу, термомеханическим повреждениям.

Эксплуатационная стойкость железнодорожных рельсов во многом определяется состоянием структуры и механических свойств рельсовой стали. В процессе эксплуатации в поверхностных слоях головки рельса возникают значительные деформации и температуры, влекущие за собой изменения структуры и свойств металла, снижающие контактную прочность и износостойкость рельсов.

В связи с этим ведущая роль отводится исследованиям новых, более совершенных и прогрессивных сталей и способов восстановления изношенных рельсов, а также придания им более высоких эксплуатационных свойств.

1 АНАЛИЗ УСЛОВИЙ ЭКСПЛУАТАЦИИ ДЕТАЛИ

1.1Умовы навантаження

При движении вагона его узлы и агрегаты подвергаются воздействию динамических сил, а именно сил взаимодействия между вагонами и верхним строением пути и др… Которые меняются как по времени, так и по направлению и имеют ударный и вероятный характер. Практика показывает, что одной из основных технических причин колебаний вагона и прогибов связанной с ним в единую механическую систему рельсового пути, есть неровности рельсы, которые являются следствием переменной жесткости по длине верхнего строения пути и неравномерного по длине накопления в нем остаточных деформаций. Решение каждой задачи исследований и практического применения науки о взаимодействии подвижного состава и пути осуществляет существенное влияние на развитие электрического транспорта, на безопасность движения вагонов, на величины допустимых скоростей движения, а также и на пропускную и провозную возможность железных дорог, на экономику содержание подвижного состава и пути, условия габаритной проходимости подвижного состава и др...

Нормы срока службы рельсов, определяющие периодичность их замены, является функцией работы рельсового пути под подвижным составом, типа и мощности рельсов, характеристик верхнего строения пути, условий ее эксплуатации. Наиболее слабой частью рельсового пути является изолированные стыковые неровности, относящихся к рельсовым стыков. При этом деформационные балластного слоя под рельсовыми опорами (параметры упругой и остаточной осадки) регламентируют в конечном итоге технический ресурс, продолжительность его эксплуатации. Практика показывает, что больше осаждения балластного слоя происходит в местах стыковых неровностей под шпалами принимающей рельсы. Это связано с тем, что в этих местах рейка обычно испытывает больше динамическая нагрузка ударного типа.

Также принимается, что при ударе колеса о ребро принимающей рельсы не происходит его отрыв, а также его скольжение относительно рейки. Базовым, существенным и отличным в научном плане, является рассмотрение вагона трамвая в зоне стыковой неровности как многомерной дискретно - континуальной системы на двадцати трех упругих опорах. Исследования посвящены прогибам принимающей рельсы пути под первой шпалой, как следствие ударной и динамического взаимодействия вагона с принимающей рейкой в месте стыка с учетом следующих эксплуатационных и конструктивных параметров состава, движущегося (рис.1.1)

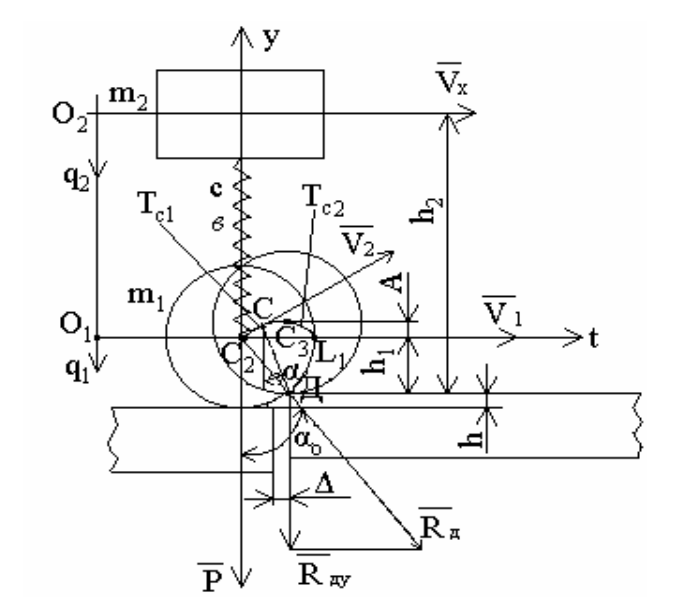

Рисунок 1.1 - Механическая схема взаимодействия в зоне стыковой неровности

Vх - скорость в зоне стыка (доударна скорость) m1-сводная масса колеса с тележкой; V1 = Vх-доударна скорость; V2-писляударна; h-высота стыковой неровности; m2 - сводная масса колеса; с, h - коэффициенты жесткости и демпфирования подвески вагона; q1, q2 - обобщенные координат вертикального движения масс m1, m2, Д - ребро контакта принимающего рельса с колесом; αо, β, h1, L1, A - угловые и линейные координаты механической схемы; Δ - ширина стыка; Тс1, Тс2, - траектории центра масс колеса вагона.

При прохождении рельсовым транспортным средством стыковой неровности пути имеют место четыре фазы движения вагона через изолированную пластиковую неравенство, то есть четыре фазы последовательного по времени переезда колесной парой зоны стыка.

Основным несовершенством рельсового пути является величина перепадов по высоте в стыках между рельсами, которая в условиях горного производства достигает 10…30 мм [1], а иногда доходит и до 50 мм. Колесо при наезде на стык может подбрасывать как вверх, так и вниз на указанную величину, причем реальное сочетание перепадов является случайной величиной, закон распределения которой зависит от качества укладки рельсов, а также особенностей и срока их эксплуатации. Этот закон распределения предстоит специально определять, если в этом возникнет необходимость.

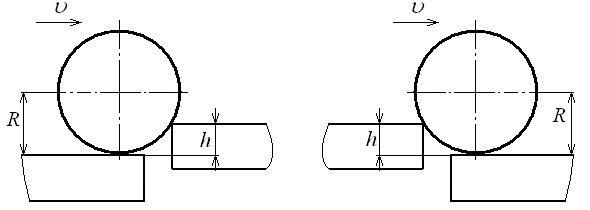

Учет податливости стыка может быть реализован через введение обобщенного коэффициента поглощения. Максимальные перемещения центра масс подрессоренной части вагонетки имеют величины соизмеримые со значениями превышения одного рельса над другим (до 30…50 мм), зависят от величины статической осадки амортизатора и слабо зависят от коэффициента поглощения, в соответствии с расчетами [2]. На чрезмерно высоком стыке наблюдается отрыв колес от рельса, что негативным образом сказывается на сроке службы колес и безопасности движения состава. Реальный рельсовый путь имеет не только стыки с повышением уровня следующего рельса над предыдущим, но и с его понижением. Учет движения через достаточно большое количество таких участков будет иметь отличия от картины наезда на одиночный стык с повышением уровня. Для начала следует определиться с разницей в прохождении стыков, соответственно, с повышением уровня (рис. 1, а) или с понижением (рис. 1,б).

Рисунок 1.2 Стыки рельсового пути

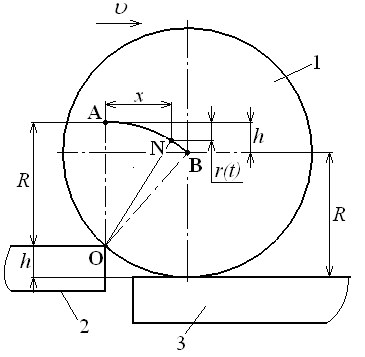

Рассмотрим случай понижающего стыка (рис. 1.3). Опорный амортизатора вагонетки будет работать в условиях кинематического возбуждения. Колесо вагонетки 1 радиусом R катится по рельсу 2 и на стыке с рельсом 3 наезжает на угловую точку О, высота стыка равняется h. При этом ось колеса перемещается по дуге из точки А в точку В. Для определения параметров кинематического возбуждения колебаний системы колесо-вагонетка нас будут интересовать прежде всего изменение с течением времени координат произвольной точки N, обозначенные как x и r(t). Допущения следующие: колесо и рельсы являются абсолютно жесткими (податливость рельсов будет входить составной частью в коэффициент жесткости амортизатора); горизонтальная скорость колеса υ является постоянной как при движении по рельсам, так и при прохождении стыка по дуге АВ; проскальзывание колеса по рельсу отсутствует; амортизатор имеет близкие к линейным характеристикам сопротивления.

Рисунок 1.3. Кинематическая схема для понижающего стыка

1.2 Геометрические и конструкционные характеристики. Особенности конструкции детали

Рельсы для железнодорожного транспорта изготавливаются из углеродистой стали. Наиболее распространены в России и странах СНГ рельсы следующих типов: Р50, Р65, Р75. Цифра в обозначении примерно соответствует весу одного погонного метра рельса в килограммах. Длина стандартного железнодорожного рельса, производимого рельсопрокатными заводами в России, составляет 12,5 и 25 метров.

Таблица 1.1 Габаритные размеры

| Тип рельса | ГОСТ | Н, мм | В, мм | Ь, мм | S, мм | ||||||

| Р 51685-2000 |

|

|

Таблица 1.2 Механические свойства

| Тип | Категория | σв,Н/мм2 | σт, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | KCU, Дж/см2 (кгсм/см2) | НВ |

| Р65 | Т2 | 6.0 | 25.0 | 321-401 |

Исследования износа и срока службы рельс на металлургических предприятиях представлены в работах [3, 4]. На основании этих исследований была установлена математическая зависимость для расчета среднего срока службы рельсов:

Т р =  , (1)

, (1)

где Тр – средний срок службы рельсов, лет; ω – допустимая площадь износа поперечного сечения головки рельса, мм2 (для рельсов Р50 – ω = 630 мм2, Р65 – ω = 925 мм2, Р75 – ω = 1110 мм2); β – интенсивность износа рельсов от поездов (в зависимости от уклона, кривой и т.д.) мм2/млн т;

Г – грузонапряженность участка пути, млн т в год;

∏ ki – сумма поправочных коэффициентов, учитывающих тип рельсов, его длину, термоупрочнение, вид балласта, тип и эпюру шпал, план пути, режим и скорость движения, осевые нагрузки, лубрикацию рельсов.

Таблица 1.3 Допуски рельс

| Тип рельс | Категория | Длина (м) | Наличие отв. | Диапазон допусков по длине (мм) |

| Р-50 Р-65 | Т | 3\2 | +9 -9 | |

| Р-50 Р-65 | Т | 12,5 | 3\2 | +0 -20 +0 -50 |

| Р-50 Р-65 | Т | О | +20 -20 | |

| Р-50 Р-65 | Т | 12,5 | О | +0 -20 +0 -50 |

| Р-50 Р-65 | Н | 3\2 | +0 -20 | |

| Р-50 Р-65 | Н | 12,5 | 3\2 О | +6 -20 +6 -50 |

| Р-50 Р-65 | Н | О | +20 -20 | |

| РП-50, РП-65 | Т; Н | 3\2 О | +50 -50 | |

| РП-50, РП-65 | Т; Н | 12,5 | 3\2 О | +100 -100 |

1.3 Эксплуатационные характеристики детали

Железнодорожный транспорт работает в тяжелых условиях динамических нагрузок, наличия абразивной пыли и повышенной влажности, вызывающих интенсивный износ и разрушение его деталей и узлов. Одной из наиболее существенных составляющих подвижного состава является его ходовая часть, конкретно – колесные пары и их подвеска.

Эксплуатационная стойкость железнодорожных рельсов во многом определяется состоянием структуры и механических свойств рельсовой стали. В процессе эксплуатации в поверхностных слоях головки рельса возникают значительные деформации и температуры, влекущие за собой изменения структуры и свойств металла, снижающие контактную прочность и износостойкость рельсов.

1.4 Определения видов изнашивания и определения основного

Рельсы являются основным и наиболее дорогостоящим элементом верхнего строения пути. В процессе эксплуатации железнодорожного пути в рельсах под воздействием подвижного состава, природных и других факторов образуются дефекты и повреждения в большей или меньшей степени, угрожающие безопасности движения поездов. Выявление дефектов в рельсах производится средствами дефектоскопы с внедрением неразрушающих магнитных (индукционных) и ультразвуковых методов контроля.

Дефектоскопирования рельсов начинается еще при оценке их качества изготовления на рельсопрокатных заводах, затем в эксплуатационных условиях - в пути, а также на рельсосварочных предприятиях.

Дефектоскопирования рельсов направлено на своевременное обнаружение прежде всего внутренних скрытых дефектов и обеспечивает возможности своевременной замены дефектных. Учет выхода рельсов в дефектный, последующие результаты статистического анализа дефектоскопирования позволяют определить распределение дефектов по видам и причинам их образования в зависимости от эксплуатационных условий и качества металла, позволяют разрабатывать мероприятия, направленные на повышение прочностных характеристик и качества изготовления рельсов, продление сроков службы и повышение общей надежности пути, а также на совершенствование дефектоскопных средств.

Виды дефектов рельсов, причины их появления, способы выявление, указания по эксплуатации представлены в «Нормативно - технической документации НТД / ЦП 2002». которая в настоящее время проходит апробацию на железных дорогах. По степени дефектности и опасности для движения поездов по опытной документации, также как и по НТД -93, рельсы подразделяются на остродефектные (ОД) и Дефектный (Д). Но последние в свою очередь по НТД / ЦП 2002 классифицируются в зависимости от степени развития каждого дефекта на типоразмеры с учетом класса и категории путей (см. ниже).

Остродефектный рельс - рельс, представляющий прямую угрозу безопасности движения из-за возможного потенциального его разрушения по дефекту под поездом или схода колес с рельса из-за его повреждений. Остродефектный рельс после его обнаружения подлежит немедленной замене на новый или старогодный из покилометрового запаса. При преждевременных образовании дефекта в рельсу, ранее гарантийного заводского срока службы или пропущенного тоннажа, предъявляется рекламация металлургическому комбинату - изготовителю рельсов. При преждевременных образовании дефекта в зоне сварных стыков в согласовании с гарантийным обязательствами предъявляется рекламация производителю сварочных работ - рельсосварочному поезду.

Дефектный рельсы - рельсы, в которых в процессе эксплуатации произошло постепенное снижение служебных свойств, но еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения.

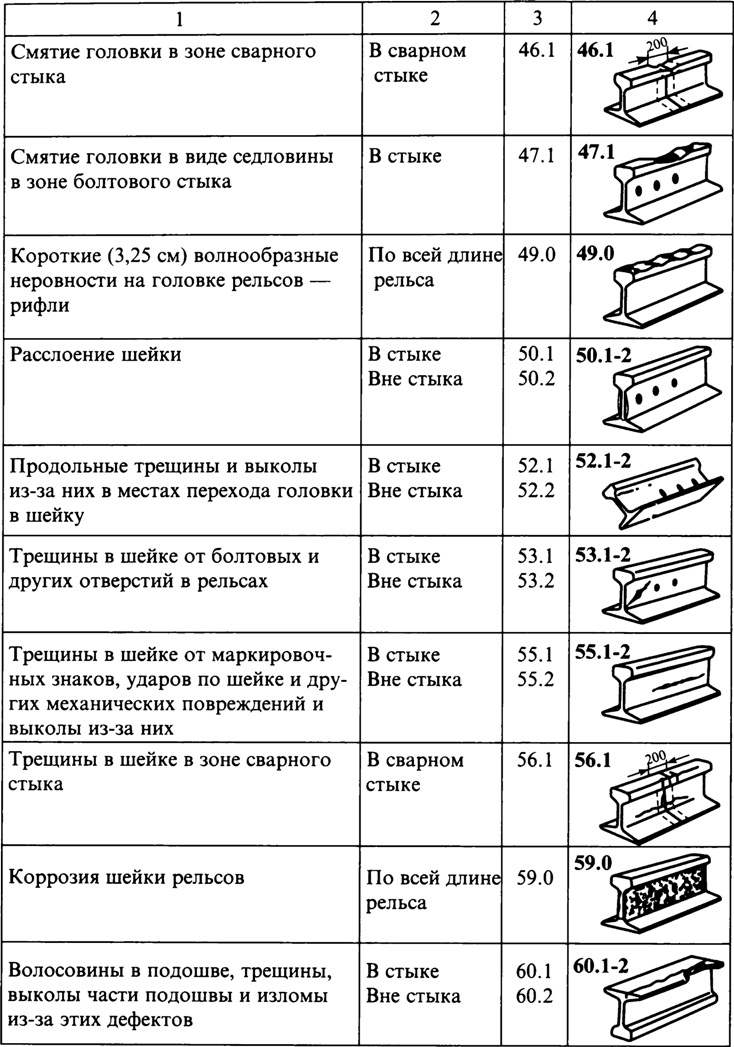

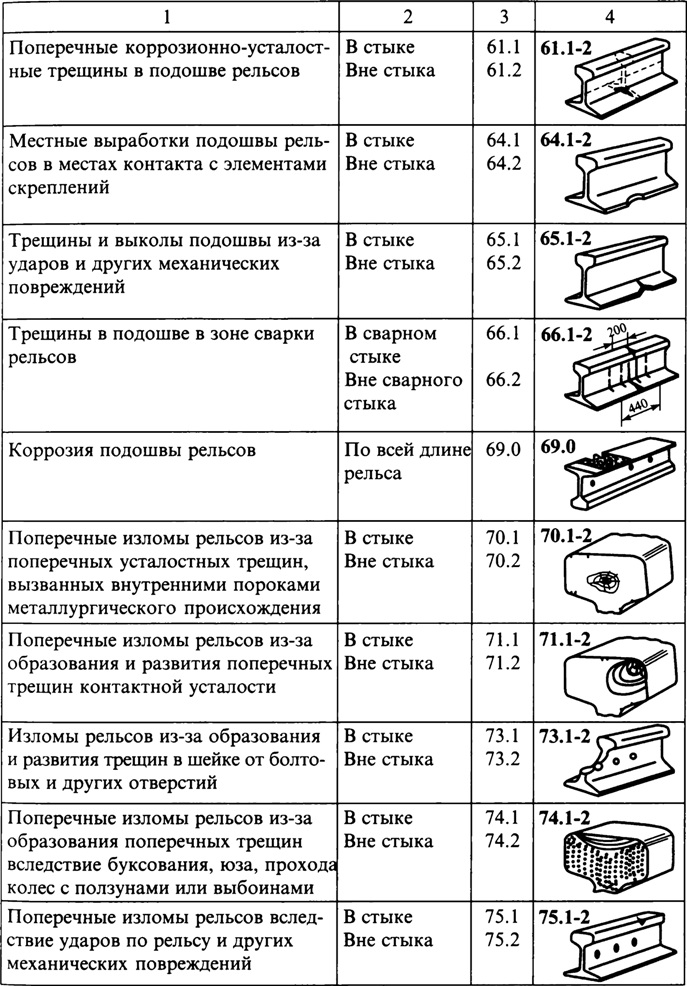

В табл. 1.4 по НТД / ЦП 2002 приведена классификация дефектов с их кодовым обозначениям и схематический изображением. Все виды дефектов рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

- Первая цифра кода определяет тип дефекта рельсов и место его определения по элементам сечения рельса (головка, шейка, подошва);

- Вторая цифра определяет вид дефекта рельсов с учетом основной причины его зарождения и развития;

- Третья цифра указывает на место расположения дефекта по длине рельса.

Таблица 1.4 Виды износа рельс  Продолжение таблицы 1.4

Продолжение таблицы 1.4

Тип дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами (первый знак):

1 — выкрашивания и отслоение металла на поверхности катания головки рельса;

2 — поперечные трещины в головке рельса;

3 — продольные трещины в головке рельса;

4 — пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие рифли);

5 — дефекты и повреждения шейки рельса;

6— дефекты и повреждения подошвы рельса;

7 — изломы рельса по всему сечению;

8 — изломы рельса в вертикальной и горизонтальной плоскостях;

9 — прочие дефекты и повреждения рельса.

Вид дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается цифрой:

0 — дефекты, связанные с отступлениями от технологии производства рельсов;

1 — дефекты, зависящие от металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла;

2 — дефекты, связанные с некачественной обработкой торцов и с недостатками исполнения профиля рельсов;

3 — дефекты, связанные с нарушением требований инструкций по текущему содержанию железнодорожного пути, а также с нарушением в технологии обработки болтовых отверстий рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 — дефекты, связанные с усиленным специфическим воздействием подвижного состава на рельсы (буксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов или из-за недостатков в содержании подвижного состава;

5 — дефекты рельсов, полученные в результате механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п);

6 — дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов;

7—дефекты, связанные с особенностями работы рельсов в стыках;

8 — дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов и приварки рельсовых соединителей;

9 — дефекты, вызванные коррозией.

Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении разновидности дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) следующее:

О — по всей длине рельса;

1 — в стыке: в болтовом стыке на расстоянии менее 750 мм от торца рельса; в сварном стыке — на расстоянии 200 мм симметрично по 100 мм в обе стороны от оси сварного шва, что определяется толщиной сварного шва и зонами термического влияния от сварки и термообработки после сварки.

2 — вне стыка: в болтовом стыке на расстоянии 440 мм симметрично по 220 мм по обе стороны от оси сварного шва в подошве, что определяется расстоянием до прижимных электродов — губок контактной сварочной машины[6].

В этой работе будет более детально рассмотрен износ на стыках рельс.

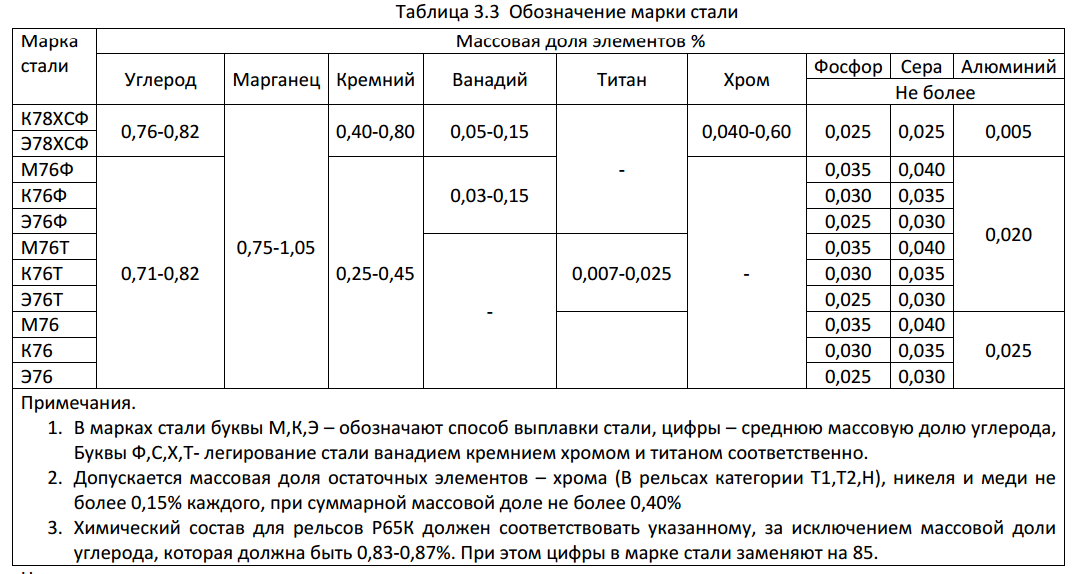

1.5 Предварительный выбор материала детали

Сталь для их изготовления применяют трех видов:

· Мартеновскую;

· Конверторную;

· Электросталь.

До 1983 года была бессемеровская сталь

В состав рельсовой стали, кроме железа, входят:

· углерод (0,71...0,82%),

· марганец (0,75...1,05%),

· кремний (0,18...0,4%),

· фосфор (не более 0,045%)

· медь (очень мало)

Углерод придает высокую твердость рельсовой стали. Повышение содержания углерода в мартеновской стали увеличивает её износостойкость. Верхние пределы содержания углерода установлены во избежание увеличения хрупкости стали и возникновения поверхностных дефектов, раковин, плен и т.п. Рельсы из стали с содержанием углерода выше среднего относятся к твёрдым. Рельсы из стали, содержание углерода в которых равно или ниже среднего значения, относятся к нормальным. Марганец также повышает твёрдость и износостойкость стали, увеличивая одновременно и её вязкость.

Кремний в указанных ограниченных количествах увеличивает твёрдость металла. Фосфор и сера — примеси вредные: при большом содержании фосфора рельсы становятся хрупкими при низких температурах, при большом содержании серы появляются трещины при прокате рельсов (красноломкость). Небольшая примесь меди несколько повышает коррозионную стойкость стали (таб.1.5).

Таблица 1.5 Обозначение марки стали

1. В марках стали буквы М,К,Э – обозначают способ выплавки стали, цифры – среднюю массовую долю углерода. Буквы Ф,С,Х,Т- легирование стали ванадием кремнием хромом и титаном соответственно.

2. Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1,Т2,Н), никеля и меди не более 0,15% каждого, при суммарной массовой доле не более 0,40%

3. Химический состав для рельсов Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83-0,87%. При этом цифры в марке стали заменяют на 85.

Например:

Рельс Р65 –Т1- М76Т - 25 -3/2 ГОСТ Р 51685 -2000

· Тип Р65;

· Категория Т;

· М- мартеновский способ выплавки;

· 76 – содержание углерода (в сотых долях процента);

· Т – легирование титаном

· 25 –длина, м 3/2- по три болтовых отверстия с двух концов;

· Гост

Легирование может быть:

· Т- Титаном;

· Ф – Ванадием;

· С- кремнием;

· Х – хромом;

| Рельсы железнодорожные широкой колеи Р50, Р65. Таблица 1.6 - Механические свойства |

| Тип рельса | Категория, марка стали | Временное сопротивление, н/мм2(кгс/мм2) | Предел текучести, н/мм2(кгс/мм2) | Относительное удлинение, % | Относит ельное сужение, % | Ударная вязкость,kcuдж/см2 (кгсм/см2) | Твердость на поверхности катания, нв |

| Р50 | Т1 | 1180(120) | 800 (82) | 8.0 | 25.0 | 25 (2.5) | 341-401 |

| Р65 | Т2 | 1100(112) | 750 (76) | 6.0 | 25.0 | 15(1.5) | 321-401 |

| Р65 | Н | 900 (92) | - | 5.0 | - | - | - |

Таблица 1.7 - Химический состав стали

| Марка стали | С | Мп | Si | Массовая доля элементов, v р Не более |

| М76ф | 0,035 | |||

| Э76ф | 0,03-0,15 0,025 | |||

| Э85ф | 0,83-0,87 | 0,75-1,05 | 0,25-0,45 | 0,025 |

| М76 | 0,035 | |||

| Э76 | 0,025 |

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕС

В путевом хозяйстве широко применяют наплавку рельсов в местах образовавшихся в процессе эксплуатации выбоксовин и выкрашиваний, а также их изношенных концов, закрепленных в болтовых стыках. Раньше рельсы наплавляли исключительно ручными способами: в местах выбоксовин и выкрашиваний — газопорошковой наплавкой, а концы рельсов — ручной дуговой наплавкой. Ручной дуговой наплавкой восстанавливают также в пути изношенные крестовины. На настоящее время газопорошковая наплавка — это единственный способ восстановления рельсов, имеющих дефекты в средней по длине части.

Из всех наплавочных газотермических способов нанесения покрытий способ газопорошковой наплавки является наиболее простым и доступным. Данный способ в сравнении с другими обладает рядом технико-экономических преимуществ: относительная простота реализации процесса нанесения покрытий, практическое устранение проблемы отслоения покрытия от основы, низкие затраты на оборудование и реализацию процесса наплавки, универсальность применения.

Однако широкое применение способа газопламенной наплавки покрытий затруднено ввиду ряда недостатков:

• низкая степень механизации и автоматизации процесса наплавки;

• неудобство и низкая точность нанесения покрытий на малогабаритные детали;

• высокие потери порошковых сплавов при наплавке (20…50%);

• неравномерное распределение температур в пятне нагрева;

• отсутствие стабильной однородности качества наплавленных слоев

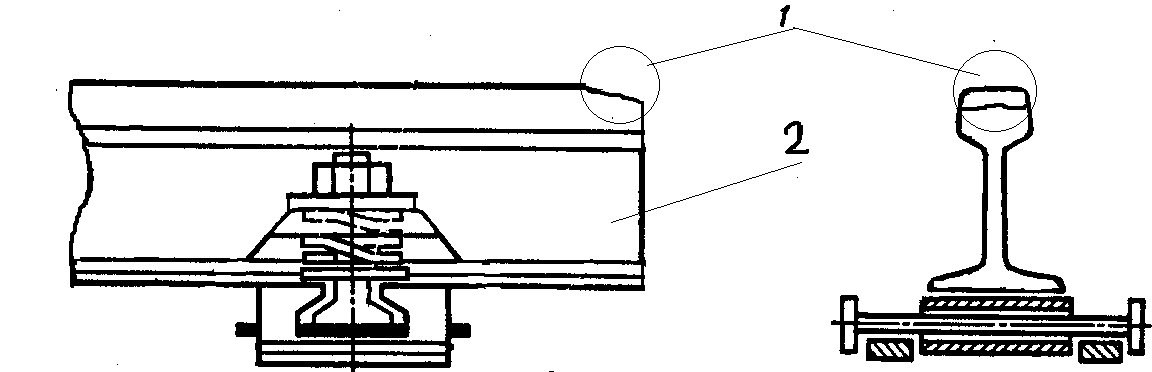

Рисунок 2.1. Комплекс оборудования для механизированной наплавки рельсов в пути

С целью повышения производительности и качества наплавки в 2002...2003 г. закончены научные исследования по разработке технологий механизированной наплавки концов рельсов и высокомарганцовистых крестовин, а также необходимых для этих целей наплавочного оборудования и порошковых проволок. Применение механизированной (полуавтоматической) и автоматической наплавки концов рельсов в сравнении с ручным способом штучными электродами позволяет повысить производительность наплавки в 2...2,5 раза и продлить срок службы рельсов до капитального ремонта пути. Максимальная длина наплавки составляет 400 мм, глубина — 8 мм.

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислого газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавки деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнении с аппаратурой, применяемой при наплавки под флюсом и защитного газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнении с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Самым универсальным и прогрессивным способом восстановления рельсов и элементов стрелочных переводов (крестовин и т.д.) в пути является механизированная наплавка с использованием порошковой самозащитной проволоки. Наплавка проводится согласно требованиям технологических инструкций ТИ-ВНИИЖТ СВ-03/04 «Наплавка рельсов в пути» и ТИ ВНИЖТ 0502/9-04 «Восстановление крестовин из стали марки Г13Л механизированным наплавкой в пути», разработанных ОАО «ВНИИЖТ» и утвержденных Департаментом пути и сооружений ОАО «РЖД».

Рисунок 2.2 – Рельс до наплавки

1 - местный износ 2 – рельс

Механизированная наплавка порошковой проволокой по сравнению с ручной наплавкой электродом обладает рядом преимуществ. К основным из них можно отнести:

• больший объем наплавляемого металла в единицу времени, и следовательно, более высокая скорость наплавки;

• лучшая стабильность электрической дуги и удобство контроля сварочной ванны;

• меньше вероятность появления пор и шлаковых включений в наплавленном металле;

• улучшенный внешний вид и форма валика, вследствие чего зона наплавки требует меньшей зачистк.

Технологический процесс восстановления состоит из следующих этапов:

1. Доставка оборудования к месту работы (на автомашине, на дрезине, автомотрисы).

2. Установка, подключение и проверка работоспособности оборудования на месте проведения работ.

3. Предыдущая механической обработки дефектного места рельсы шлифовальной машиной (ШМ - РО, СЧРА и т.д.).

4. Предварительный подогрев до 400°С (для концов рельсов). При восстановлении крестовин предварительный подогрев не проводится.

5. Наплавка подготовленного места порошковой проволокой.

6. Механическая обработка шлифовальной машиной ШМ - РО, СЧРА и т.д.) для придания рельсу в зоне наплавки соответствующей формы (рис. 2.3) [5].

Оборудование наплавочного комплекса мобильное, компактное, удобное в работе и обладает необхидними техническими характеристиками.

Состав комплекта оборудования:

Бензогенератор «Вепрь», что обеспечивает электроснабжение наплавочного комплекса в пути напряжением 220/380 В мощностью до 12 кВА;

Инверторный сварочный Выпрямитель ФЭБ - 315 «Магма», с максимальным сварочным током до 300 А (таб. 2.1) [ 7 ];

Таблица 2.1 - Технические характеристики выпрямителя Магма

| Сварочный ток при tокр.ср. = 30 ° С, ПН = 100%, не менее | 315А (35В; 11кВт) |

| Диапазон регулирования сварочного тока в ручных режимах | 5-350А |

| Диапазон регулирования сварочного напряжения в полуавтоматических режимах | 12-40В |

| Диапазон установки напряжения холостого хода | 50-85В |

| Диапазон напряжения питания: от трехфазной сети 220В/380В от однофазной сети 220В трехфазной сети 127/220В от сети постоянного напряжения | 300-495В 175-245В 200-350В, 400-700В |

| Потребляемая мощность от сети, полная при максимальной выходной мощности, не более | 18КВА |

| Рабочий диапазон температуры окружающей среды | от - 40°С до + 40°С |

| Габаритные размеры с защитным каркасом, не более | 540 х 370 х 290 мм |

| маса | 25 кг |

Блок подачи проволоки ФЭБ-09 «Форт»

Технические характеристики ФЕБ-09 «Форт»:

| Для сварочных источников | МАГМА-350/МАГМА-315 |

| Скорость подачи проволоки, м/мин. | 0-18 |

| Мощность двигателя, Вт | |

| Диаметр проволоки, мм | 0,8-1,6 |

| Точность установки скорости, % | +/- 1 |

| Точность установки напряжения, % | +/- 1 |

| Цифровая индикация | есть |

| Подключение пульта | есть |

| Число программ сварочного тока | |

| Режимы сварки короткими и длинными швами | 2-такта, 4-такта, заклепка |

| Диаметр кассеты для проволоки, мм | |

| Габаритные размеры, мм | 570х210х390 |

| Диапазон рабочих температур, °С | -40°С +40°С |

| Масса, кг |

Шлифовальная машина ШМ-РО, ручная шлифовальная машина BOSCH; Газовый пост для подогрева концов рельсов;

Каждая бригада робитникив-зварникив с комплектом оборудования Полностью автономная и базируется на автомобиле типа Газель.

Рисунок 2.3 – Рейка після наплавлення

3 УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ РЕЛЬСОВ, ВОССТАНОВЛЕННЫХ НАПЛАВКОЙ

Ультразвуковому контролю (УЗК) подвергаются рельсы и элементы стрелочных переводов (рамные рельсы, сердечники крестовин, остряки и усовики из рельсовой стали) восстановленные электродуговой наплавкой с целью выявления дефектов, образовавшихся из-за несоблюдения технологии производства наплавки. Ультразвуковой контроль остряка и сердечника крестовины выполняется только в той части, где ширина поверхности катания остряка и сердечника крестовины не меньше ширины рабочей поверхности искателя дефектоскопа и обеспечивается хороший контакт рабочей поверхности искателя с поверхностью катания остряка и сердечника крестовины.

Общие положения

Ультразвуковой контроль рельсов выполняется двумя операторами 5го разряда умеющими работать на соответствующих дефектоскопных аппаратах, прошедшими специальное теоретическое и практическое обучение и аттестованными на право УЗК рельсов, восстанавливаемых электродуговой наплавкой в местах повреждения поверхности катания.

Операторы, аттестованные по УЗК наплавляемых рельсов, впоследствии ежегодно подвергаются квалификационной комиссией проверочным испытаниям перед наступлением весенне-летнего периода, в течение которого выполняется УЗК наплавляемых рельсов в пути.

Результаты проверочных испытаний должны быть оформлены протоколами и соответствующими записями в удостоверении оператора.

Операторы несут персональную ответственность за результаты контроля и оформление результатов контроля в рабочем журнале дефектоскописта.

Для обеспечения нормальных условий работы операторов дефектоскопа, контроль наплавляемых рельсов и рельсовых элементов в пути осуществляется при температуре воздуха не ниже +5°С. В исключительных случаях допускается УЗК наплавляемых рельсов при более низкой температуре до -5°С. В этих случаях при наступлении температуры воздуха более +5°С производится повторный УЗК этих рельсов.

Требования к аппаратуре

Для контроля рельсов, восстанавливаемых электродуговой наплавкой в местах повреждения поверхности катания могут использоваться дефектоскопы, позволяющие работать по совмещенной и раздельной схемам включения преобразователей на частоте (2,5±0,5) МГц. Индикация сигналов должна осуществляться на экране в виде развертки типа А.

Дефектоскоп должен иметь встроенный глубиномер и обеспечивать следующую глубину контроля:

для прямого раздельно совмещенного (РС) искателя 0°- (3-200) мм;

для наклонного совмещенного искателя 45° (50°; 42°) - (8-200) мм;

для наклонного совмещенного искателя 70° (65°) - (З -70) мм.

Здесь далее в скобках приведены углы ввода искателей, которые так же могут быть использованы при выполнении контроля.

В комплект аппаратуры, кроме дефектоскопа, должны быть:

· аккумуляторный блок питания дефектоскопа; стандартный образец СО-ЗР;

· прямой раздельно -совмещенный (РС) преобразователь - 1 шт.;

· наклонные совмещенные преобразователи с углом ввода луча 70°(65°) - 2 шт. и с углом ввода луча 45° (50°;42°) - 2 шт.;

· металлическая линейка длиной не менее 400 мм; складной метр;

· шабер;

· щетка металлическая;

· масленка с маслом;

· кисть;

· краска масляная (белая);

· мел;

· ветошь;

· рабочий журнал;

· сигнальные принадлежности.

Настоящая инструкция разработана для дефектоскопов РДМ-2, РДМ-3, РДМ-33.

Подготовка к контролю

1 Перед выходом к месту работы необходимо проверить комплектность прибора, осмотреть дефектоскоп, преобразователи, аккумулятор, соединительные кабели и устранить замеченные недостатки.

2 Проверить основные параметры контроля, к которым относятся точка выхода луча, угол ввода луча, точность работы глубиномера, условная чувствительность дефектоскопа с наклонными и прямыми преобразователями, мертвая зона дефектоскопа с наклонными и прямыми преобразователями. Указанные основные параметры контроля проверяются с помощью стандартного образца СО-ЗР, в соответствии с инструкцией по эксплуатации используемого дефектоскопа.

3 Точку выхода луча проверяют при установке наклонного преобразователя на рабочей поверхности стандартного эталона СО-ЗР в положение, при котором амплитуда эхо-сигнала от вогнутой цилиндрической поверхности наибольшая. В этом случае точка выхода луча совпадает с геометрическим центром полуокружности в образце СО-ЗР. Если метка на корпусе преобразователя, обозначающая положение точки выхода луча, не соответствует действительному положению или отсутствует, то на корпусе преобразователя следует нанести новую метку.

4 Угол ввода луча отсчитывают по шкале СО-ЗР против метки, соответствующей точке выхода луча, при установке преобразователя в положение, соответствующее максимальной амплитуде эхо-сигнала от отверстия диаметром 6 мм на глубине 44 мм. Измеренные значения угла ввода луча преобразователей не должны отличаться от номинальных значений, указанных на маркировке более чем на 2°.

Если измеренные значения угла ввода луча не соответствуют требуемому, то преобразователь должен быть изъят из эксплуатации. Запрещается хранить неисправные преобразователи в комплекте дефектоскопа.

5 Точность работы глубиномера дефектоскопа с наклонным преобразователем проверяют одновременно с измерением угла ввода луча по п.3.4.Точность работы глубиномера считают удовлетворительной, если измеренное значение координаты глубины отверстия диаметром 6 мм составляет (422) мм.

6 Точность работы глубиномера дефектоскопа с прямым преобразователем проверяют с помощью стандартного СО-ЗР путем измерения интервалов времени между излучаемым импульсом и донными эхосигналами, полученными при прозвучивании СО-ЗР прямым преобразователем в направлении, указанном стрелкой 20 мкс. Погрешность глубиномера соответствует требованиям, если временные интервалы между указанными сигналами составляют (20±2) мкс.

7 Условная чувствительность дефектоскопа для каждого типа преобразователей устанавливается по стандартному образцу СО-ЗР, при установке преобразователя в положение, соответствующее максимальной амплитуде эхо-сигнала от отверстия диаметром 6 мм на глубине 44 мм. Условная чувствительность принятия решения (браковочная) Кув для различных углов ввода преобразователя должна иметь следующие значения:

· 45° (42°) - Кув = 24 dВ;

· 50°- Кув = 22 dВ;

· 70° (65°) - Кув = 12 dВ; = 0° - Кув =16 dВ.

Поисковая условная чувствительность для каждого типа преобразователей Куп устанавливается на 4 dВ больше, чем соответствующая браковочная условная чувствительность: 45° (42°) - Куп =28 dВ; 50° - Куп =26 dВ. 70° (65°) - Куп = 16 dВ; 0° - Куп =20 dВ.

После установки требуемой условной чувствительности осуществляется временная регулировка чувствительности (ВРЧ) таким образам, что бы шумы призмы преобразователя не превышали четверти порогового уровня.

8 Мертвая зона при контроле наклонным и прямым РС преобразователем определяется минимальной глубиной расположения отверстия диаметром 2 мм уверенно выявляемого всеми индикаторами дефектоскопа в стандартном образце СО-ЗР. Мертвую зону проверяют после настройки условной чувствительности в соответствии с п.3.7.

Отверстия диаметром 2 мм должны выявляться при контроле преобразователями с углом ввода:

· 45° (42°) - на глубине не более 8 мм;

· 50° - на глубине не более 6 мм;

· 70° (65°) - на глубине не более 3 мм; = 0° - на глубине не более 3 мм.

Глубиномер дефектоскопа должен фиксировать соответствующие значения глубин расположения отражателей диаметром 2 мм в эталоне СО-ЗР.

9 Точку выхода луча, угол ввода луча и точность работы глубиномера определяют в начале рабочего дня, перед выходом к месту работы. Условную чувствительность и мертвую зону дефектоскопа проверяют перед контролем каждого наплавляемого участка рельса. Запрещается применять дефектоскоп для контроля, если хотя бы один из параметров указанных выше не удовлетворяет изложенным требованиям.

Проведение контроля

1 Ультразвуковой контроль рельсов в месте ремонта производится как до выполнения электродуговой наплавки, так и после наплавки. Интервал времени между дефектоскопией и наплавкой в обоих случаях установлен не более 7 дней.

Поиск наклонными и прямыми искателями дефектов осуществляют при установке соответствующей поисковой условной чувствительности Куп для каждого типа преобразователей. Обнаружение дефектов, измерение их условных размеров и координат, а так же классификация обнаруженных дефектов в соответствии с нормативной документацией, осуществляется при установке соответствующей условной браковочной чувствительности Кув для каждого типа преобразователей.

2 Ультразвуковой контроль рельса в месте повреждения поверхности катания выполняется перед наплавкой с целью выявления внутренних дефектов и принятия решения о возможности выполнения электродуговой наплавки.

2.1 С помощью наклонных искателей с углами ввода 45° (42°,50°) и 70°(65°) контролируют состояние рельса по месту предполагаемой наплавки с поверхности катания и с боковых граней головки по методике, изложенной в технологической инструкции используемого дефектоскопа по вторичному контролю отдельных участков рельсов. Особое внимание уделяется поиску вертикальных трещин, которые могут развиваться в местах отслоения и выкрашивания металла на поверхности катания головки рельса.

2.2 Используя прямой РС преобразователь, контролируют состояние рельса по месту предполагаемой наплавки с поверхности катания. С помощью возвратно-поступательных движений вдоль оси рельса прозвучивается вся поверхность катания головки рельса. Шаг перемещения поперек рельса не должен превышать 3 мм.

Особое внимание уделяется оценке степени развития отслоений металла на поверхности катания, определению размеров и глубины горизонтальных расслоений и внутренних продольных трещин в головке рельса.

2.3 Возникновение на экране эхо-сигнала, превышающего пороговый уровень, является признаком обнаружения дефекта.

С помощью глубиномера дефектоскопа по всем выявленным дефектам определяются их координаты и условные размеры вдоль и поперек рельса, Границы развития расслоений поверхности катания головки должны быть оконтурены и вместе с максимальной глубиной их залегания отмечены масляной краской на шейке рельса с внутренней стороны рельсовой колеи. Эта маркировка определяет место и размеры наплавки выполняемой сварщиком после УЗК.

2.4 Выявленные при ультразвуковом контроле перед наплавкой остродефектные рельсы подлежат немедленной замене.

2.5 Не допускаются к восстановлению наплавкой рельсы, в которых были выявлены:

· дефекты, относящиеся к остродефектным;

продольные поверхностные расслоения и выкрашивание металла на поверхности катания головки рельса глубиной более 13 мм;

· продольные расслоения и выкрашивание поверхности катания по длине

рельса более 800 мм у термически не упрочненных или поверхностнозакаленных рельсов и более 400 мм у объемно-закаленных рельсов с закаленной головкой.

2.6 Основные данные результатов ультразвукового контроля каждого дефектного места заносятся в рабочий журнал дефектоскописта и сообщаются дорожному мастеру.

3 Ультразвуковая дефектоскопия рельсов после наплавки дефектного места производится по всей длине наплавки и по 100 мм с каждой стороны от нее с целью определения качества наплавки, выявления возможных внутренних дефектов, образовавшихся при наплавке и принятия решения о возможности дальнейшей эксплуатации наплавленного рельса.

Если технология изготовления наплавки не нарушена и дефектов нет, то наплавка является прозрачной для ультразвуковых сигналов.

3.1 С помощью наклонных искателей с углами ввода 45° (42°, 50°) и 70° (65°) градусов контролируют состояние рельса по месту наплавки с целью выявления возможных поперечных трещин, образовавшихся от дефектов наплавки по методике, изложенной в технологической инструкции используемого дефектоскопа по вторичному контролю отдельных участков рельсов. Головка рельса прозвучивается с поверхности катания и с боковых граней. При обнаружении поперечной трещины в головке остродефектный рельс подлежит немедленной замене.

3.2 С помощью прямого раздельно-совмещенного преобразователя выявляют скрытые дефекты, возникающие при нарушении технологии электродуговой наплавки рельса (пережоги, свищи, кратерные усадки, непровары). Качество наплавки контролируется с поверхности катания с помощью возвратно-поступательных движений вдоль оси рельса. Шаг перемещения поперек рельса не должен превышать 3 мм.

3.3 В процессе контроля качества наплавки выявленные дефекты должны быть оконтурены, установлены их линейные размеры вдоль и поперек оси рельса и зафиксированы глубины расположение этих дефектов.

Оформление результатов контроля

1 Результаты ультразвукового контроля качества наплавки рельса отмечаются в акте приемки рельса отремонтированного наплавкой. Кроме того, основные данные контроля заносятся в рабочий журнал дефектоскописта. Если дефектов не обнаружено, делается запись "дефектов нет".

2 В случае выявления дефектов в зоне наплавки, в акте приемки делается запись "наплавка дефектная". К акту прилагается примерная схема расположения дефектов в головке рельса с указанием границы зоны наплавки, линейных размеров дефектов вдоль и поперек оси рельса и глубины их

залегания от поверхности катания

2 Рельс считается остродефектным по коду 18 в следующих случаях:

· в наплавке обнаружен непровар с линейным размером более 25 мм;

· при контроле прямым РС искателем обнаружен дефект наплавки,

эхо-сигнал, от которого превышает пороговый уровень более чем на 12 dВ. В этом случае рельс подлежит немедленной замене.

4 Рельс считается дефектным по коду 18, если линейный размер непровара, обнаруженного в наплавке менее чем 25 мм и амплитуда эхо сигнала от дефекта не превышает пороговый уровень более чем на 12 dВ.

В этом случае дефектное место берется над наблюдение. Производится повторная наплавка дефектного места или рельс заменяется в плановом порядке.

5 При отсутствии дефектов в зоне наплавки рельса дальнейший контроль состояния рельса в процессе эксплуатации выполняется дефектоскопами сплошного контроля типа РДМ-2 по установленной периодичности[8].

Выводы

К рельсам предъявляются требования противоположные друг к другу: твердость, вязкость, жесткость, упругость и минимальную стоимость через значительные объемы метала. Чтобы этого достигнуть при изготовлении добавляются легирующие компоненты которые одновременно повышают все эти свойства, такие как марганец, ванадий, кремний, титан.

Приведенные исследования устанавливают параметры ударного взаимодействия в механическом комплексе "вагон - колесная пара - рельсовый путь" с учетом загрузки вагона, скорости движения, величины средней ширины стыка и его высоты.

Проанализировав условия эксплуатации железнодорожных рельсов определены пути повышения износостойкости и повышения срока эксплуатации с помощью наплавки стыков.

СПИСОК ЛИТЕРАТУРЫ

1. Рекомендации по повышению производительности и снижению затрат на внутришахтном транспорте / А.М. Балута, В.Ф. Калиниченко, В.Н. Пшеничный, О.Ф. Листров и др. – Кривой Рог: НИГРИ, 1970. – 17 с.

2. Титов А.А., Ганкевич В.Ф., Коцупей А.Н. Аналитическое исследование вертикальных колебаний вагонетки на стыке рельсов // Науковий вісник НГУ. – 2009. – № 9. – С. 69-71.

3. Гусев Ю.В. Совершенствование системы текущего содержания железнодорожных путей промышленных предприятий: Дис. … канд. техн. наук: 05.22.12. – Луганск, 1997. – 137 с.

4. Яковлев В.Ф., Евдокимов Б.А., Парунакян В.Э. Путь и путевое хозяйство промышленных железных дорог / Под ред. В.Ф. Яковлева. – М.: Транспорт, 1990. – С. 327-332.

5. 1. ЦПТ-80/350. Рейки залізничні старопридатні. Технічні умови на ремонт, зварювання і використання старопридатних рейок. / / ВНДІЗТ 2003 143с.

6. 2. Класифікація дефектів рейок. Каталог дефектів рейок. Ознаки дефектних і гостро дефектних рейок / / НТД/ЦП-1,2,3-93. М. Транспорт 1993. - 263С.

7. 3. Типовий технологічний процес виготовлення і ремонту зварних рейок в рейкозварювальних підприємствах. / / ВНДІЗТ 2000. 27с11. «Рейки залізничні. Загальні технічні умови.»/ / ГОСТ Р 51685-2000 М. Держстандарт Росії 2000. - 223с.

8. Ультразвуковой контроль рельсов, восстановленных электродуговой наплавкой в местах повреждения поверхности катания/ Кишинев 2005.

|

|

|

Дата добавления: 2015-08-31; Просмотров: 767; Нарушение авторских прав?; Мы поможем в написании вашей работы!