КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Календарний план 2 страница

|

|

|

|

Овальність і різностінність труб неповинна виводити їх розміри за граничні відхилення, відповідно по зовнішньому діаметру і товщині стінки.

Кривизна будь-якої ділянки труби на їм довжини не повинна перевищувати:

З мм - для труб діаметрів від 5 до 8 мм;

2 мм- для труб діаметрів від 8 до 10 мм;

1,5 мм- для труб діаметром більш 10 мм.

За вимогами споживача кривизна труб діаметром 20-90 мм не повинна перевищувати 1 мм на 1 м довжини.

Технічні вимоги

Труба виготовляється, з марки сталі 20, її хімічний склад наведено у таблиці 1.5

Таблиця 1.5 – Хімічний склад марки сталі 20, %

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36–0,4 | 0,17-0,3 | 0,5-0,8 | 1-1,4 | До 0,03 | До 0,03 | 0,45-0,7 | До 0,03 |

Зовнішня і внутрішня поверхні труб повинні бути без плівок, рванин, тріщин. Допускається видалення дефектів місцевої зачисткою, суцільним або місцевим шліфування, розточенням і обточування за умови що величина розточування, обточування суцільного шліфування не виводить діаметр і товщину стінки за мінусові граничні відхилення, а місцева зачистка або шліфування - товщину стінки за мінусові граничні відхилення.

Без зачистки допускаються поверхні дефекти, зумовлені способом виробництва: поодинокі плівки, сліди розточування і обточування, ризики, брижі, подряпини та вм'ятини за умови, що вони можуть бути зачищені і не виводять товщину стінки за мінусові граничні відхилення.

Поверхня труб повинна бути світлою. Допускається матова поверхня з сірим відтінком, обумовлена способом виробництва і маркою сталі.

Кінці труб повинні бути обрізані під прямим кутом і зачищені від задирок.

Труби працюючи під тиском (що повинно обговорюватись за замовленням) повинні витримувати без утворення течі випробувальний гідравлічний тиск (Р) у МПа.

Труби повинні витримувати випробування на згин. Зразок вважається витриманим випробування, якщо після згину на ньому немає візуальних пошкоджень цілісності металу з металевим блиском.

Випробування на сплющування повинні витримувати труби діаметром 22 мм і більше з товщиною стінки не більш 10 мм до отримання між поверхнями відстані (Н)в мм.

При виявленні на зразках дрібних надривів та інших дрібних дефектів,дозволяється повторне випробування іншого зразку, взятого з тієї ж труби з попереднім зняттям поверхневого шару, зразку і внутрішнього та зовнішнього на глибину не менш 0,2 мм.

2 Розрахунок на міцність Та деформацію

деталей робочої кліті

Вихідні дані стану ХПТ-55

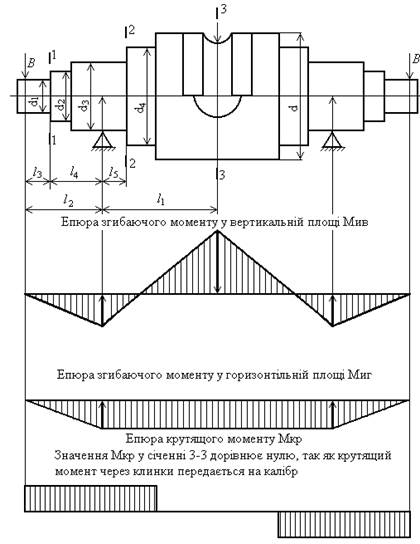

Pmax=1500 kH; Mпр.max=83 kH·м; Дв.ш.=336 мм; l 1=317,5 мм; l 2=337,5 мм; l 3=202,5 мм; l 4=135 мм; l 5=100 мм; d=364 мм; d1=180 мм; d2=205 мм; d3=195 мм; d4=220 мм; r=182 мм; b2=140 мм; b3=80 мм; h=160 мм; b=33 мм.

2.1 Розрахунок валків стану ХПТ 55 на міцність

Рис. 2.1. Розрахункова схема робочого валка стану ХПТ

Крутний момент діючий на одну шийку робочого валка

, (2.1)

, (2.1)

Оточуюче зусилля на ведучої шестерні

Н·мм (2.2)

Н·мм (2.2)

Де Dв.ш. – діаметр початкового кола ведучої шестерні.

Розпіркове зусилля

В=Т·tgαw=0,25·106·tg20°=0,091·106 Н (2.3)

де αw – кут прямозубого зачеплення, αw=20°

Опорні реакції у вертикальній площині

Н (2.4)

Н (2.4)

Опорні реакції у горизонтальній площині

Raг=Т=0,25·106 Н (2.5)

Визначаємо напруження в перетині І-І

Загальний момент у вертикальній площині

Мзв1=В· l з=0,091·106·202,5=18,43·106 Н·мм (2.6)

Згинаючий момент у горизонтальній площині

Мзг1=Т· l з=0,25·106·202,5=50,63·106 Н·мм (2.7)

Сумарний загальний момент

Н·мм (1.55)

Н·мм (1.55)

Напруження згинання

(2.8)

(2.8)

Напруження кручення

(2.9)

(2.9)

Сумарне напруження у перетині І-І

, (2.10)

, (2.10)

де [σз] – допустиме напруження згинання для матеріалу валка, МПа

, (2.11)

, (2.11)

де σт – границя текучості матеріалу валка, для сталі 30ХГСА

σт=850 МПа

К – коефіцієнт запасу міцності, уважає роботу валка при великих навантаженнях

Приймаємо К=2,5

Умови міцності виконуються

Визначаємо напруження у перетині 2-2

Згинальний момент вертикальної площини

Мзв2=Raв· l 5-В(l 3+ l 4+ l 5), (2.12)

Мзв2=0,84·106·100-0,091·106(202,5+135+100)=441,8·106 Н·мм

Згинальний момент у горизонтальній площини

Мзг2=Ra2· l 5-T(l 3+ l 4+ l 5), (2.13)

Мзг2=0,25·106·100-0,25·106(202,5+135+100)=84,37·106 Н·мм

Сумарний згинальний момент

(2.14)

(2.14)

Напруження згинання

(2.15)

(2.15)

Напруження кручення

(2.16)

(2.16)

Сумарне напруження у перетині 2-2

, (2.17)

, (2.17)

Умови міцності виконуються

Визначаємо напруження у перерізі 3-3

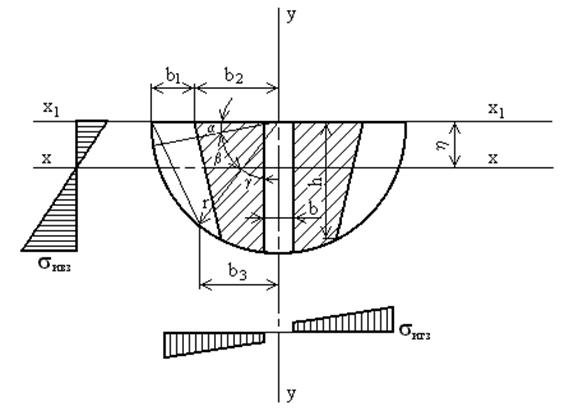

Переріз 3-3 валка зображує собою півкола, послаблений у середині отвором центового болта і з пракмизева.

Момент інерції перерізу відносно вісі Х-Х

ІХ-Х=І¢ХХ-2·І¢¢ХХ-І¢¢¢ХХ, (2.18)

де І¢ХХ – момент інерції півкола;

І¢¢ХХ - момент інерції трикутника;

І¢¢¢ХХ - момент інерції прямокутника.

І¢ХХ=0,1098·r4=0,1098·1824=120,47·106 Н·мм

тут r – радіус півкруга переріза

(2.19)

(2.19)

, (2.20)

, (2.20)

Момент інерції трикутника замінює момент інерції фігури, що утворює зев. Цей трикутник має висоту h, та площину рівну площині фігури, який утворює зев. Із умови рівняння циз площин визначається основа b1 трикутника.

(2.21)

(2.21)

(2.22)

(2.22)

де

(2.23)

(2.23)

(2.24)

(2.24)

η – стан центра ваги переріза

, (2.25)

, (2.25)

Тоді ІХ-Х=120,47·106-2·13,849·106-17,709·106=75,063·106 мм4

Момент інерції перерізу відносно вісі у-у

Іу-у=І¢уу-2·І¢¢уу-І¢¢¢уу, (2.26)

де І¢уу – момент інерції півкола;

І¢¢уу - момент інерції трикутника;

І¢¢¢уу - момент інерції прямокутника.

І¢уу=0,025·d4=0,025·3604=438,88·106 мм4 (2.27)

(2.28)

(2.28)

,

,

тоді Іу-у=438,88·106-2·134,49·106-0,545·106=163,36·106 мм4

Момент опору перерізу відносно вісі Х-Х

(2.29)

(2.29)

Момент опору перерізу відносно вісі у-у

(2.30)

(2.30)

Максимальне зусилля прокатки Рмах діє на валок, коли переріз 3-3 повернутий відносно зображеного на кут приблизно 70...80°. при розрахунку цього перерізу на максимальне зусилля прокатки приймаємо, що максимальне зусилля прокатки діє перпендикулярно вісі у-у, а оточувальне зусилля – перпендикулярне вісі х-х.

Згинальний момент у вертикальній площині

Мзв3=Raв· l 1-В(l 2+ l 1), (2.31)

Мзв3=0,84·106·317,5-0,091·106(337,5+317,5)=207,09·106 Н·мм

Згинальний момент у горизонтальній площині

Мзг3=Rar· l 1-T(l 2+ l 1), (2.32)

Мзг2=0,25·106·317,5-0,25·106(337,5+317,5)=84,37·106 Н·мм

Напружена згинання у перерізі 3-3 от моменту діючого у вертикальній площині:

(2.33)

(2.33)

Умови міцності виконуються

Напруження згинання у перерізі 3-3 від моменту діючого у горизонтальній площині

(2.34)

(2.34)

Умови міцності виконуються

Рис. 2.2 – Розрахункова схема перерізу 3-3 робочого валка стану ХПТ

2.2 Розрахунок станини

Станина робочої кліті стану ХПТ – 55 розраховується за максимальним вертикальним зусиллям прокатки  . Дією зусиль від шатунів нехтуємо, оскільки вони незначні в порівнянні з вертикальним зусиллям прокатки.

. Дією зусиль від шатунів нехтуємо, оскільки вони незначні в порівнянні з вертикальним зусиллям прокатки.

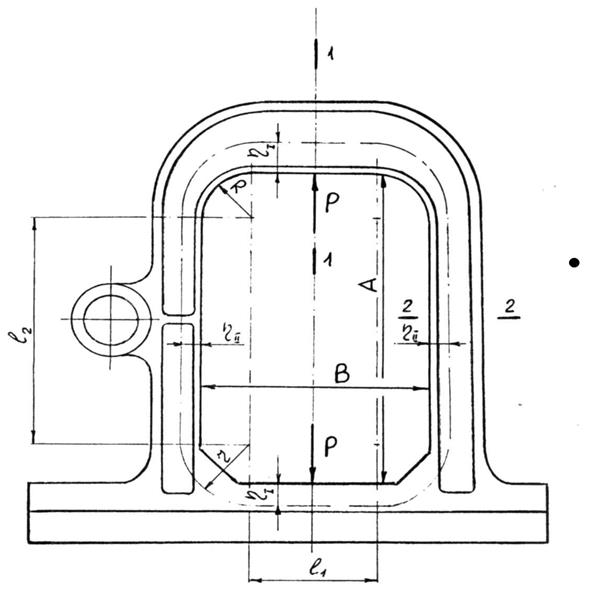

Рис. 2.3 Схема дії сил на станину кліті стану ХПТ – 55

Так як станина симетрична (рис.2.3), а вертикальні зусилля прокатки прикладені вздовж вісі симетрії, розрахунок ведем для однієї половини станини на зусилля:

Н (2.35)

Н (2.35)

За для спрощення розрахунку, станину стану ХПТ – 55 представляємо у вигляді жерсткої рами, яка складається з двох одакових ствйок та двох однакових поперечин (рис. 2.4).

Рис. 2.4. Розрахункова схема станини робочої кліті стану ХПТ – 55

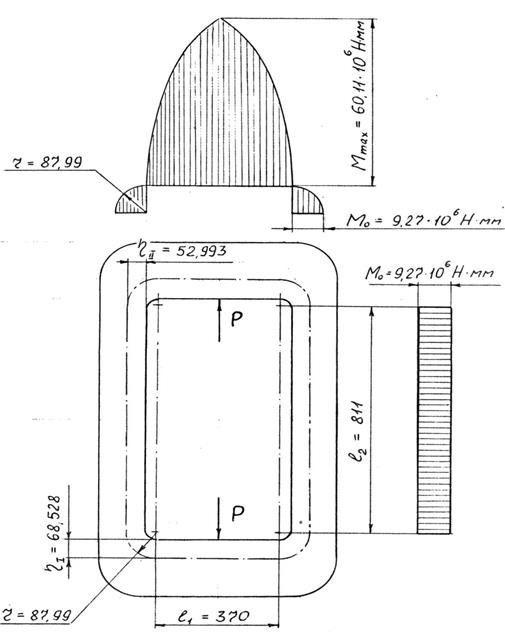

Так як у станини кліті стана ХПТ – 55 вугли з'єднання поперечок зі стійками значно закруглені (рис. 2.4.), то вузловий момент  розраховуєм за формулою А.І. Целікова:

розраховуєм за формулою А.І. Целікова:

Н*мм

Н*мм

(2.36)

У приведенній фрмулі момент інерції переходу від стійки до поперечини прийнятий рівним моменту інерції стійки.

Кожна поперечина станин підвергається тільки згину від дії сили Р та моменту М  . Реактивний момент М

. Реактивний момент М  , прикладений в кутах станини буде зменьшувати згинаючу дію сили Р. В результаті максимальній момент в середині поперечини буде мати величину:

, прикладений в кутах станини буде зменьшувати згинаючу дію сили Р. В результаті максимальній момент в середині поперечини буде мати величину:

(2.37)

(2.37)

Визначаемо для кожного перерізу положеня нейтрального слою, співпадаючого з центром тяжіння перерізу.

Координати центру тяжіння перерізу відносно вісі Х  - Х

- Х  :

:

мм (2.38)

мм (2.38)

мм (2.39)

мм (2.39)

Для перерізу 1-1:

F  =

=  мм

мм  (2.40)

(2.40)

F  =

=  мм

мм  (2.41)

(2.41)

F  =

=  мм

мм  (2.42)

(2.42)

F

мм

мм  (2.43)

(2.43)

F  мм

мм  (2.44)

(2.44)

Для переізу 2-2:

F  мм

мм  (2.45)

(2.45)

F  мм

мм  (2.46)

(2.46)

F  мм

мм  (2.47)

(2.47)

F  мм

мм  (2.48)

(2.48)

Моменти інерції перерізів:

мм

мм

(2.49)

мм

мм

(2.50)

Радіус закруглення у місці переходу стійки у поперечину по нейтральному слою:

r=35+52.993=87.99 мм (2.51)

Довжина поперечини та стійки по нейтральному слою відповідно дорівнює:

l  =

=  мм

мм

(2.52)

l  мм

мм

(2.53)

Моменти опору перерізів відносно вісі Х-Х:

W  мм

мм

(2.54)

W  мм

мм

(2.55)

Напруга на внутрішній поверхні стійки:

МПа,

МПа,

(2.56)

<

<

(2.57)

Напруга у поперечині в місці приложення сили Р:

(2.58)

<

<

(2.59)

Умови міцності станини виконуються.

Деформація станини:

f=0.027+0.10+0.069=0.196 мм

f=0.027+0.10+0.069=0.196 мм

(2.60)

f

(2.61)

f

(2.62)

f

(2.63)

(2.64)

F=0.196мм<  мм

мм

(2.65)

Слідуючи з цього загальна дефрмація станини робочої кліті стану ХПТ – 55 при данній нагрузці знаходиться у допустимих межах.

2.3 Розрахунок шестерні

2.4 Розрахунок пружної деформації кліті

Перелік посилань

1. Розов Н.В. Производство труб – М, Металлургия, 1974. - 598 с.

2. Виноградов А.Г. Трубное производство - М, Металлургия, 1981. - 343 с.

3. Станкевич В.О. и др. Холодная прокатка труб – М, Металлургия, 1982. 148с.

4.Технологическая инструкция (основная) “Производство стальних безшовних холоднодеформированных и теплодеформированных труб в трубоволочильном цехе” ТВЦ ЗАО “НЗНТ”-2004г.

5.Технологическая инструкций ТИ №24-5в12-80 Определения размеров рабочих поверхностей деформируемого инструмента станов ХПТ (калибровка) для холодной и теплой прокатки ЮТЗ -1980г.

6.Васильев Г.А. Основы безопасности труда на предприятиях черной металлургии - М, Металлургия, 1983.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 407; Нарушение авторских прав?; Мы поможем в написании вашей работы!