КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Полной взаимозаменяемости

|

|

|

|

Расчет линейных размерных цепей методом

Порядок расчета посадок шлицевого соединения

Общие сведения

Выбор посадок шлицевого соединения

Шпоночного соединения

Порядок выбора и расчета посадок

Общие сведения

Выбор посадок шпоночного соединения

Порядок расчета и выбора посадок

Общие сведения

Соединений с ЗАЗОРом

Введение

1. Расчёт и выбор посадок гладких цилиндрических

1.1. Расчёт исполнительных размеров калибров

2. Расчёт и выбор посадок для подшипников

качения

Литература

Введение

Введение

Для повышения технического уровня и качества продукции, роста производительности труда, экономии трудовых и материальных ресурсов необходимо во всех отраслях народного хозяйства развивать и совершенствовать системы стандартизации на основе внедрения достижений науки, техники и практического опыта.

Необходимо усилить действенное и активное влияние стандартов на выпуск продукции, соответствующей по своим технико-экономическим показателям высшему мировому уровню

Сегодня, когда для производства одной машины необходима кооперация между сотнями предприятий различных отраслей промышленности, вопросы качества продукции невозможно решить без расширения работ по совершенствованию системы взаимозаменяемости, метрологического обеспечения, улучшения методов и средств контроля продукции. Поэтому подготовка современного инженера включает освоение широкого круга вопросов, связанных со стандартизацией, взаимозаменяемостью и техническими измерениями. Курс «Взаимозаменяемость, стандартизация и технические измерения» является логическим завершением цикла общетехнических курсов теории механизмов и машин, технологии металлов, сопротивления материалов, деталей машин. Если другие курсы цикла служат теоретической основой проектирования машин и механизмов, использования типовых деталей машин, расчетов их на прочность и жесткость, то данный курс рассматривает вопросы обеспечения точности геометрических параметров как необходимого условия взаимозаменяемости и таких важнейших показателей качества, как надежность и долговечность. Задачи повышения качества изготовления, эксплуатации и ремонта сельскохозяйственной техники можно рассматривать комплексно, используя принципы стандартизации, взаимозаменяемости и контроля установленных технических условий.

Цель дисциплины - выработка у будущих инженеров знаний и практических навыков использования и соблюдения требований комплексных систем общетехнических стандартов, выполнения точностных расчетов и метрологического обеспечения при изготовлении, эксплуатации и ремонте сельскохозяйственной техники.

В результате изучения курса и в соответствии с квалификационной характеристикой инженер-механик сельского хозяйства должен знать: основные положения, понятия и определения в области стандартизации; государственную систему стандартизации и ее роль в ускорении научно-технического прогресса, интенсификации производства, повышении качества сельскохозяйственной техники и экономической эффективности ее использования; основные вопросы теории взаимозаменяемости и технических  измерений, правила обозначения норм точности в конструкторской и технологической документации; методики расчета и выбора стандартных посадок типовых соединений деталей машин; расчет размерных цепей; устройство средств измерения линейных и угловых величин, их настройку, правила эксплуатации и методику выбора.

измерений, правила обозначения норм точности в конструкторской и технологической документации; методики расчета и выбора стандартных посадок типовых соединений деталей машин; расчет размерных цепей; устройство средств измерения линейных и угловых величин, их настройку, правила эксплуатации и методику выбора.

1. Расчёт и выбор посадок гладких цилиндрических соединений с зазором

1. Расчёт и выбор посадок гладких цилиндрических соединений с зазором

Расчет и выбор посадок гладких цилиндрических соединений производится в следующей последовательности.

1. Рассчитать и выбрать посадку с зазором, установить предельные отклонения и определить предельные размеры и допуски деталей, а также получаемые в соединении зазоры и допуск посадки.

2. В произвольном масштабе построить схему полей допусков соединяемых деталей.

3. Вычертить сборочный и подетальный эскизы соединяемых деталей с указанием посадки, предельных отклонений деталей и шероховатости поверхностей.

4. Выбрать универсальные средства измерения для соединяемых деталей.

Исходными данными для расчета являются:

Номинальный диаметр соединения, dH =35 мм;

Длина соединения (подшипника), l=50 мм;

Угловая скорость,  =95 рад/с;

=95 рад/с;

Абсолютная вязкость масла при рабочей температуре,  =0,04 Н-с/м2;

=0,04 Н-с/м2;

Среднее удельное давление на опору, g =0,12. 106 Н/М2

RzD=6.3 мкм и Rzd =3.2 мкм- величины шероховатости поверхности втулки и вала.

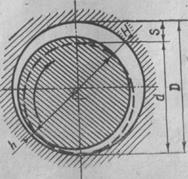

Рис. 1.1 Схема к расчету посадок для подвижного соединения.

Из гидродинамической теории смазки известно, что соотношение между величинами h и S (рис. 1.1) в подшипниках конечной длины выражается зависимостью:

(1.1)

(1.1)

где h -толщина масляного слоя в месте наибольшего сближения поверхностей вала и подшипники в рабочем состоянии, м

S - зазор между валом и подшипником в состоянии покоя, м.:

Зная величину произведения hS, определяют величину найвыгоднейшего зазора в соединении:

(1.2)

(1.2)

С учетом наличия шероховатости поверхности соединяемых деталей находится величина расчетного зазора:

(1.3)

(1.3)

По величине расчетного зазора по таблицам предельных отклонений отверстий и валов (приложения 4 и 5  ) подбирается посадка, удовлетворяющая условию:

) подбирается посадка, удовлетворяющая условию:

(1.4)

(1.4)

Приведенному условию удовлетворяет стандартная посадка  70

70  , выполненная в системе отверстия: предельные отклонения для отверстия

, выполненная в системе отверстия: предельные отклонения для отверстия  70H6(+

70H6(+  ), предельные отклонения для вала

), предельные отклонения для вала  70f6(

70f6( )

)

Для указанной посадки:

(1.5)

(1.5)

(1.6)

(1.6)

(1.7)

(1.7)

Выбранную посадку нужно проверить на наличие жидкостного трения. Определяется наименьшая толщина слоя смазки при наибольшем зазоре Smax =68 мкм, выбранной посадки:

(1.8)

(1.8)

Производим проверку на достаточность слоя смазки, обеспечивающего жидкостное трение, проверяется по условию:

(1.9)

(1.9)

Условие жидкостного трения выполняется, значит, посадка выбрана правильно.

Условие жидкостного трения выполняется, значит, посадка выбрана правильно.

Определяем предельные размеры и допуски на обработку деталей соединения согласно выбранной посадке:

а) отверстия:

Dmax=Dн +ES (1.10)

Dmax =35+0,160=35.160 (мм)

Dmin=Dн+EI (1.11)

Dmin =35+0=35 (мм)

TD= Dmax–Dmin=ES–EI (1.12)

TD = 35.160 - 35 =0.160 (мм)

б) вала:

dmax=dn+es (1.13)

dmax= 35+(–0,080)=34.920 (мм)

dmin=dn+ei (1.14)

dmin=35+(–0,240)=34,760 (мм)

Td= dmax– dmin= es–ei (1.15)

Td=34.920–34.760=0,160 (мм)

Определяем допуск посадки:

Ts=Smax-Smin=TD+Td (1.16)

Ts = 0,400-0,080 = 0,320 (мм).

Строим схему расположения полей допусков. Схема изображается в произвольном масштабе. Номинальному размеру соединения соответствует нулевая линия, которая изображается горизонтально. Вверх от нее откладываются положительные отклонения размера, а вниз-отрицательные.

Вычерчиваем сборочный и подетальный эскизы соединяемых деталей с указанием посадки, предельных отклонений и шероховатости поверхностей.

Выбираем универсальные средства измерения соединяемых деталей, считая, что измерение производим в индивидуальном производстве.

Выбор универсальных измерительных средств производится с учетом метрологических, конструктивных и экономических факторов. При выборе универсальных средств измерения необходимо, чтобы предельная погрешность средств измерения  lim равнялась или были бы меньше допустимой погрешности измерения

lim равнялась или были бы меньше допустимой погрешности измерения  . т. е. чтобы соблюдалось условие:

. т. е. чтобы соблюдалось условие:

Для рассматриваемого соединения dH=35 мм, TD =160 мкм, Td =160 мкм,  выбираем из таблицы приложения 3

выбираем из таблицы приложения 3  для отверстия

для отверстия  35H11

35H11  = 40 мкм; для вала

= 40 мкм; для вала  70d11

70d11  = 40 мкм.

= 40 мкм.

Этим требованиям соответствуют (приложение 4)  для отверстия - нутромер индикаторный с индикатором 1-го класса точности при работе в пределах одного оборота стрелки с ценой деления 0.01 мм.

для отверстия - нутромер индикаторный с индикатором 1-го класса точности при работе в пределах одного оборота стрелки с ценой деления 0.01 мм.  , а для вала микрометр 2-го класса характеристики которых заносим в табл. 1.1.

, а для вала микрометр 2-го класса характеристики которых заносим в табл. 1.1.

Таблица 1.1. Исходные данные и характеристика выбранных средств измерений

| Деталь | Величина допуска детали, IT детали, мкм | Допустимая погрешность,мкм | Предельная погрешность средств измерения   ,мкм ,мкм

| Наименование измерительных средств и их метрологическая характеристика |

| Отвер-стие | нутромер индикаторный с индикатором 1-го класса точности при работе в пределах одного оборота стрелки с ценой деления 0.01 мм. | |||

| Вал | Микрометр 2-го класса |

1.1. Расчёт исполнительных размеров калибров

Предельные калибры представляют собой специальные бесшкальные измерительные инструменты, предназначенные для установления годности деталей машин без определения действительных значений контролируемых размеров.

Предельные калибры используют в основном для контроля размеров деталей, изготавливаемых в условиях крупносерийного и массового производств. Они разделяются на калибры для контроля отверстий и калибры для контроля валов, имеют проходную и непроходную стороны, обозначаемые соответственно символами ПР и НЕ.

Размеры отверстий контролируют пробками. Конструктивно они могут быть выполнены двусторонними или отдельно проходная и не проходная сторона.

Размеры валов контролируют скобами. Калибры-скобы могут быть двусторонними или односторонними (в последнем случае проходная и непроходная стороны совмещаются), листовыми, штампованными или литыми, регулируемыми и нерегулируемыми. Регулируемые калибры-скобы чаще всего используют для контроля деталей в условиях ремонтного производства. Их применяют в том случае, когда размер изготовляемой или ремонтируемой  детали не вписывается в размеры стандартного жесткого калибра. Регулируемые калибры для контроля валов могут быть настроены на ремонтные размеры, под которые жесткие калибры не изготовляются. По сравнению с жесткими калибрами регулируемые калибры имеют меньшую точность и надежность, поэтому их рекомендуется применять для контроля деталей с размерами до 180 мм и точностью, начиная с 8-го квалитета и грубее.

детали не вписывается в размеры стандартного жесткого калибра. Регулируемые калибры для контроля валов могут быть настроены на ремонтные размеры, под которые жесткие калибры не изготовляются. По сравнению с жесткими калибрами регулируемые калибры имеют меньшую точность и надежность, поэтому их рекомендуется применять для контроля деталей с размерами до 180 мм и точностью, начиная с 8-го квалитета и грубее.

С целью увеличения срока службы калибров-пробок и калибров-скоб длины

их проходных сторон выполняются большими, чем длины непроходных сторон. Кроме того, для снижения затрат на калибры и увеличения их срока службы проходные стороны снабжают твердым сплавом, повышая таким образом износостойкость калибров в 50... 150 раз по сравнению с износостойкостью обычных стальных калибров.

Номинальный размер проходной стороны пробки соответствует минимальному размеру контролируемого отверстия (Dmin), а непроходной — его максимальному размеру (Dmax). У скобы, наоборот, номинальный размер Проходной стороны равен максимальному диаметру контролируемого вала (dmax), а непроходной — его минимальному диаметру (dmin). Если при контроле отверстия или вала проходная сторона калибра не проходит, то это означает, что действительный размер отверстия меньше его минимального значения (Dд<Dmin) или действительный размер вала больше Максимального (dд>dmax:) и, следовательно, имеет место исправимый брак. Исправимый брак устраняют дополнительной обработкой отверстия или вала. В том случае, когда при контроле проходит непроходная сторона калибра (Dд>Dmin или dд<dmin), брак будет неисправимым. Устранить неисправимый брак дополнительной обработкой деталей невозможно.

По назначению предельные калибры разделяют на рабочие, приемные и контрольные. Рабочие калибры служат для контроля деталей непосредственно на рабочих местах в процессе их изготовления. Приемными калибрами пользуются представители заказчика при приемке готовой продукции. В отличие от рабочих калибров их принято обозначать: проходную сторону через П-ПР, а непроходную через П-НЕ. Контрольные калибры, обозначаемые К-ПР и К-НЕ, служат для проверки новых рабочих калибров-скоб. Существуют также контрольные калибры (К-И) для проверки величины износа проходной стороны рабочих калибров-скоб. Контркалибры-пробки К-И изготавливаются с размерами, соответствующими предельно допустимому износу проходных сторон рабочих скоб и являются непроходными. Если калибр К-И проходит через контролируемую скобу, то она изношена свыше установленного предела и подлежит изъятию. Контрольных калибров для проверки новых и изношенных рабочих калибров-пробок не существует. Размеры рабочих калибров-пробок проверяются универсальными измерительными средствами.

Исполнительными называют предельные размеры калибра, по которым изготавливают новый калибр. Калибрами контролируются валы и отверстия с  допусками по IТ6 и грубее. Размеры деталей, выполненные с допусками точнее IТ6, проверяются универсальными измерительными средствами.

допусками по IТ6 и грубее. Размеры деталей, выполненные с допусками точнее IТ6, проверяются универсальными измерительными средствами.

Отклонения калибров отсчитывают от соответствующих предельных размеров изделий. Так, отклонения проходных калибров для валов отсчитывают от наибольшего предельного размера вала, а отклонения непроходных калибров — от наименьшего предельного размера вала. Соответственно, отклонения проходных калибров для отверстий отсчитывают от наименьшего предельного размера отверстия, а отклонения непроходных калибров — от наибольшего предельного размера отверстия.

Входящие в формулы расчетные параметры означают (соответственно для калибра-пробки и калибра-скобы):

Dmax и dmax — наибольшие предельные размеры отверстия и вала;

Dmax и dmin— наименьшие предельные размеры отверстия и вала;

Н и H1 — допуски на изготовление калибров;

Z и Z1 — координаты середин полей допусков на изготовление калибров;

Y и Y1 — границы износа проходных сторон калибров.

Рассчитаем рабочие калибры для контроля деталей соединения

Определяем предельные и исполнительные размеры калибра-пробки для контроля отверстия  . По таблице приложения 2[2] для IT находим данные для расчета калибра-пробки:

. По таблице приложения 2[2] для IT находим данные для расчета калибра-пробки:

Н = 11 мкм; Z = 22 мкм; Y = 0 мкм; α = 0

Проходная сторона калибра-пробки:

ПРmах=Dmin+Z+  (1.1.1)

(1.1.1)

ПРmах=35+0,022+  =35.0275 (мм)

=35.0275 (мм)

ПРmin=Dmin+Z-  (1.1.2)

(1.1.2)

ПРmin=35+0,022-  =35,0165 (мм)

=35,0165 (мм)

ПРизн=Dmin –Y (1.1.3)

ПРизн=35-0=35 (мм)

Исполнительными размерами проходной и непроходной сторон гладких рабочих калибров для отверстий (пробок) являются их наибольшие предельные размеры с допуском численно, равным допуску на изготовление Н, направленным в тело калибра (в «минус»).

Непроходная сторона калибра-пробки:

Непроходная сторона калибра-пробки:

НЕмах=Dmax+  (1.1.4)

(1.1.4)

НЕmax=35.160+  =35,1655 (мм)

=35,1655 (мм)

НЕмin=Dmax-  (1.1.5)

(1.1.5)

НЕmin=35.160-  =35,1545 (мм)

=35,1545 (мм)

Далее производим расчет калибра-скобы для контроля вала  . По той же таблице приложения 2 [2] для IT данные для расчета калибра-скобы:

. По той же таблице приложения 2 [2] для IT данные для расчета калибра-скобы:

H1 = 11 мкм; Z1 = 22 мкм; Y1 = 0 мкм.

Проходная сторона калибра-скобы:

ПРмах=dmax-Z1+  (1.1.6)

(1.1.6)

ПРмах=34.920-0,022+  =34.9035 (мм)

=34.9035 (мм)

ПРмin=dmax-Z1-  (1.1.7)

(1.1.7)

ПРмin=34.920-0,022-  =34.8925 (мм)

=34.8925 (мм)

ПРизн=dmax +Y1 (1.1.8)

ПРизн=34.920+0=34.920 (мм)

Исполнительными размерами проходной и непроходной сторон рабочих калибров для валов (скоб) являются их наименьшие предельные размеры с допуском, численно равным допуску на изготовление Н1 направленным в тело калибра (в «плюс»).

Тогда для проходной стороны скобы исполнительным размером будет следующий:

ПРисп=34.920 (мм)

Непроходная сторона калибра-скобы:

HEmax =dmin+  (1.1.9)

(1.1.9)

HEmax =34.760+  =34.7655 (мм)

=34.7655 (мм)

HEmin =dmin-  (1.1.10)

(1.1.10)

HEmin =34.760-  =34.7545 (мм)

=34.7545 (мм)

Для непроходной стороны скобы исполнительным размером будет следующий:

НЕисп = 34.7545

При расчетах рабочих и исполнительных размеров калибров размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до величин, кратных 0,5 мкм, в сторону сокращения производственного допуска.

Схемы расположения полей допусков и эскизное изображение калибров для контроля отверстия и вала приведены на листе 2.

Результаты расчетов схемы взаимного расположения полей допусков и эскизы гладких рабочих калибров заносятся в таблицу 1.1.1.

Результаты расчетов схемы взаимного расположения полей допусков и эскизы гладких рабочих калибров заносятся в таблицу 1.1.1.

Таблица 1.1.1. Результаты расчетов схемы взаимного расположения полей допусков и эскизов гладких рабочих калибров.

Таблица 1.1.1. Результаты расчетов схемы взаимного расположения полей допусков и эскизов гладких рабочих калибров.

| Контрольная деталь | Значение элементов рабочих калибров | |||||||||||

| H1, H мкм | Z1, Z мкм | Y1,Y мкм | Проходная сторона | Непроходная сторона | ||||||||

| Номинальный размер, мм | Предельные размеры, мкм | Номинальный размер, мм | Предельные размеры, мкм | |||||||||

| ПРmax | ПРmin | ПРизм | Исполни-тельный размер | НЕmax | НЕmin | НЕисп | ||||||

| Отверстие | 35.0275 | 35.0165 | 35.0165-0,004 | 35.1655 | 35.1545 | 35.1545-0,004 | ||||||

| Вал | 34.9035 | 34.8925 | 34.920 | 34.8925+0,004 | 34.7655 | 34.7545 | 34.7545+0,004 |

2. Расчёт и выбор посадок для подшипников качения

2. Расчёт и выбор посадок для подшипников качения

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 366; Нарушение авторских прав?; Мы поможем в написании вашей работы!