КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработка отверстий во втулках и дисках

|

|

|

|

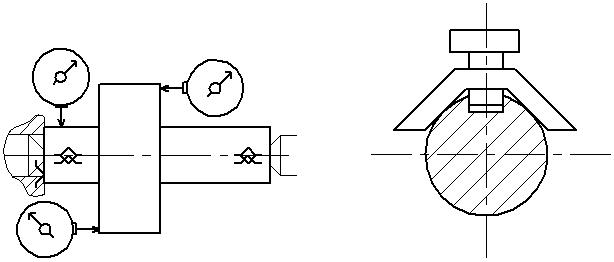

Контроль валов

Типовая схема обработки втулок и дисков

1. заготовительный этап

2.термический (для поковок и отливок): улучшение + нормализация

3. черновой: подготовка технологических баз под последующую обработку(10…12 кв.); обработка части наружней поверхности (12…14 кв.)

4. термический (улучшение или нормализация, если не выполнено ранее)

5. получистовой этап: отверстия (8…9 кв), вал (10…12 кв)

6. доделочный этап: пазы, отверстия, лыски

7. термическая обработка: упрочнение

8. отделочный этап – обработка основных конструкторских баз, шлифование отверстий и торцов, наружных поверхностей.

(3) и (5) могут быть объединены, если заготовка жёсткая, а термообработка проведена в состоянии заготовки.

При наличии точного токарного оборудования и отсутствии объемной термообработки, могут быть объединены все три этапа.

1. диаметральных размеров: использование проходных и не проходных калибров-скоб; использование универсального мерительного инструмента;

2. линейных размеров: использование унив.мерит. инструмента, использование

для (1) и (2) возможен вариант контроля на стационарных приспособлениях, для комплексного контроля параметров детали.

3. формы и взаимного расположения поверхностей: в контрольных приспособлениях; иногда применяют шаблоны.

4. шероховатость: измерение микронеровностей оптическими приборами, в т.ч. портативными

5. физико-механических параметров поверхностного слоя и детали: производится выборочный контроль деталей партии, в лабораторных условиях

Основной метод обработки – растачивание с базированием по внешней ЦП

Получают 8 квалитет за 3…4 перехода

Сверление: диаметры (15…20мм) – 7 кв (4 перехода)

Развёртывание (под развёртывание надо обеспечить стабильную величину припуска) Применяют плавающие патроны.

Методы отделки:

Шлифование – внутрешлифовальные станки (7…8 кв; Ra 0,32…2,5; биение 0,01…0,02 мм)

Хонингование (погрешность формы 0,005; Ra 0,16)

Так же применяют раскатывание и дорнование (протякивание большого диаметра через маленькое отверстие)

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 938; Нарушение авторских прав?; Мы поможем в написании вашей работы!