КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство целлюлозы щелочными способами. Сульфатный способ

|

|

|

|

В 1853 г. впервые была получена древесная целлюлоза натронным способом NаОН. А в 1879 г. был предложен способ возмещения потерь щёлочи при натронном способе дешевым реагентом – сульфатом натрия Nа2SО4, который превращается в процессе регенерации щелочи в сульфид натрия. Благодаря этому был разработан новый способ получения целлюлозы – сульфатный способ.

В зависимости от состава варочного раствора, который называют белым щелоком, различают следующие способы щелочных варок:

• натронный – раствор NaOH;

• сульфатный – смесь NaOH + Na2S (95%);

• полисульфидный - смесь NaOH + Na2S + Na2S(х);

Общая схема производства сульфатной целлюлозы

При производстве сульфатной целлюлозы имеют место этапы, свойственные сульфитным способам, но существуют и отличия, заключающиеся в полной регенерации щелоков.

Сульфатное производство включает в себя следующие блоки:

I. Подготовка древесного (растительного) сырья:

II.Варка растительного сырья;

III, Обработка технической целлюлозы:

1. Варочный цех;

2. Цех промывки (отделение черного щелока), очистки и сортирования;

4. Цех обезвоживания и сушки;

III. Отдел переработки щелока, регенерации химикатов и утилизации органических веществ:

Состав и характеристика белого щелока. Водный раствор, содержащий в качестве активных химических компонентов смесь едкого натра и сульфида натрия в определенном соотношении, получил название сульфатного варочного или белого щелока. В его состав входят различные натриевые соединения:

NaOH + Na2S + Na2CO3 + Na2SO4 + Na2SiO3 + Na2S2O3 – для сульфатной;

NaOH + Na2CO3 – для натронной.

Едкий натр и сульфид натрия основные компоненты белого щелока, принимающие участие в реакциях варки. Вместе они называются активной щелочью. Активная щелочь A = Na2S + NaOH

В результате варки в щелок переходят органические вещества древесины (лигнин, гемицеллюлозы, экстрактивные вещества). Такой щелок после варки называют черным щелоком. В черном щелоке содержатся сухие органические вещества из древесного сырья и минеральные вещества – это химикаты белого щелока и зола сырья. Органические вещества горючи и используются в качестве топлива при сжигания черного щелока.

Влияние основных факторов на сульфатную варку. К основным факторам варки относятся: температура, расход активной щелочи на варку и концентрация ее в варочном растворе, сульфидность белого щелока, порода и качество древесины.

Температура варки - это легко изменяемый и наиболее действенный фактор, влияющий на скорость делигнификации и, следовательно, определяющий продолжительность варки. В практике руководствуются следующим правилом: при повышении температуры варки на каждые 10 °С продолжительность варки до одинакового выхода полуфабриката из древесины сокращается вдвое. Интервал температур, используемый при сульфатных варках, равен 165... 185 °С. Температура ниже этого интервала существенно удлиняет варку, а выше значительно снижает выход и качество целлюлозы.

Теоретический расход активной щелочи на нейтрализацию всех кислых продуктов реакции в пересчете на массу исходной абсолютно сухой древесины составляет 12 % ед. Na2O. Однако для нормального хода варки необходимо иметь избыток щелочи, составляющий 50...100 % теоретически необходимого. Увеличение степени делигнификации требует повышения расхода щелочи (табл. 1.).

Таблица 1.Влияние расхода щелочи на степень делигнификации

| Целлюлоза | Выход, % | Содержание ос-таточного лигнина, % | Расход активной щелочи, кг Na2O на 1 т в.с.ц. |

| Высокого выхода | 53...55 | 10...12 | 260...200 |

| Жесткая | 48...49 | 6...7 | 330...300 |

| Изоляционная | 45...46 | 4...5 | 330...360 |

Повышение расхода щелочи в 2 раза в интервале выходов 40...50 % сокращает продолжительность варки до одинаковой степени делигнификации вдвое.

Концентрация активной щелочи при варке тесно связана с расходом щелочи и жидкостным модулем варки (гидромодуль). Обычно гидромодуль — отношение объема жидкости в варочном аппарате к массе а.с.д. изменяется мало и составляет (4...4,5):1. Поэтому повышение расхода щелочи ведет к повышению ее концентрации и наоборот. Концентрация активной щелочи в варочном щелоке находится в пределах 30...60 г/л Na2O или 40...80 г/л NaOH. Увеличение концентрации щелочи вдвое, так же как и ее расхода, сокращает продолжительность варки до одного и того же выхода вдвое.

Способы варки. Различают периодический и непрерывный способы варки. Периодическим методом варка осуществляется в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3. Непрерывный способ является наиболее современным и более 50 % целлюлозы получают этим способом.

Преимущества непрерывных способов:

· большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы; получение целлюлозы более однородной по качеству;

· компактность оборудования;

· снижение расхода пара на варку и ее значительное ускорение;

· меньшая потребность в производственных площадях;

· меньшая численность обслуживающего персонала, полная механизация и автоматизация всех технологических операций.

Непрерывная варка целлюлозы проводится медленным способом в установках «Камюр» и быстрым способом в установках «Пандия». В медленном методе сохраняется деление варки на заварку и собственно варку, а во втором - щепа попадает сразу в зону температуры, соответствующей конечной температуре варки.

Медленная варка. Наибольшее распространение получила медленная варка в непрерывно действующих установках «Камюр». В России используют установки производительностью 300, 450...500, 800...900 т в сутки.

Рис. 2. Схема варочной установки «Камюр»:

I - варочный котел; 2, 3 и 4 - насосы высокого давления;

5 - регулирующий бак варочного щелока; 6 - питатель высокого давления;

7 - пропарочная цистерна; 8-питатель низкого давления; 9 - расходомер;

10-бункер;

II - магнитный сепаратор; 12 - питающий трубопровод; 13 - загрузочное устройство; 14- винт; 15-цилиндрическая сетка; 16, 17, 22 и 23 - подогреватели; 18, 19 - циклоны-испарители; 20 - выдувное устройство;

21 - разгрузочное устройство

Основным элементом установки является варочный котел цилиндрической формы производительностью 450...500 т в сутки; диаметр котла 4,7 м, общая высота 45 м. В варочном котле установлены ситовые пояса а, б, в и г. По высоте котла различают три температурные зоны: заварки — от загрузочного устройства до уровня ситового пояса а; варки - от уровня ситового пояса б до уровня ситового пояса в; диффузионной промывки — от уровня ситового пояса а и до низа котла.

Питатель высокого давления осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1,0... 1,2 МПа) от области низкого давления в пропарочной камере (0,07...0,15 МПа).

В начале зоны заварки температура поддерживается 110...115 °С (поступает пропаренная щепа и горячий щелок). По мере продвижения щепы к ситовому поясу а температура повышается до 150 °С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Щелок забирается насосом из зоны сит а и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170... 172 °С постоянно циркули-рующий щелок нагревается в другом подогревателе. Щелок забирается насосом из зоны б и также возвращается в эту зону.

Для промывки целлюлозной массы в нижнюю часть котла подается слабый черный щелок с температурой не выше 80 °С, который движется снизу вверх навстречу спускающейся массе. Слабый щелок, вытесняя крепкий черный щелок, постепенно укрепляется и нагревается. Целлюлозная масса внизу варочного котла охлаждается слабым щелоком до температуры 80...85 °С, варка прекращается, и при концентрации 14...16 % через разгрузочное устройство целлюлоза поступает в выдувное устройство и далее в выдувной резервуар.

Быстрая варка. Осуществляется в непрерывно действующих установках «Пандия» (рис. 3). Установка состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2...8 шт. Диаметр труб 0,6...1,2 м, длина 6...12 м.

В установках «Пандия» щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель.

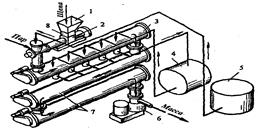

Рис. 3. Схема варочной установки «Пандия»:

1 - бункер; 2 - питатель высокого давления; 3 - пропиточная труба;

4 - бак циркулирующего щелока; 5 - бак белого щелока;

6 - загрузочное устройство; 7 - варочные трубы; 8 - дозатор

Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара и щелока рассыпается, хорошо смешивается со щелоком и пропитывается. Проходя затем последовательно варочные трубы, щепа проваривается и через разгрузочное устройство передувается в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160...180 °С, продолжительность варки 15...60 мин.

В установках «Пандия» получают различные волокнистые полуфабрикаты, но чаще всего они используются для получения ЦВВ и полуцеллюлозы из лиственной древесины или целлюлозы из тростника и соломы. Производительность таких установок при выработке лиственной полуцеллюлозы с выходом 75 % составляет 200...250 т в сутки. При переработке тростниковой сечки с выходом 60...70 % производительность установки достигает 145...175 т в сутки.

Основные преимущества: быстрота варки; простота конструкции; небольшой габарит; возможность получать полуфабрикаты с различным выходом и равномерным проваром. К недостаткам можно отнести: более низкий выход и меньшую прочность целлюлозы из-за интенсификации варки; отсутствие промывки одновременно с варкой в одном аппарате; низкую производительность.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2193; Нарушение авторских прав?; Мы поможем в написании вашей работы!