КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Перечислить основное оборудование резервуаров

|

|

|

|

Перечислить 3 разряда на которые делится ЛВЖ.

Перечислить основные причины возникновения пожара.

Задание № 12

4. Дать определение МРК и указать ее устройство.

5. Перечислить пункты, включенные в профилактическое обслуживание колонок.

6. Перечислить температурные пределы взрываемости нефтепродуктов в воздухе.

Задание № 13

4. Указать устройство насосной установки.

5. Перечислить пункты, включенные в сезонное обслуживание колонок.

Согласно ГОСТ 12.1.004-85 «Пожарная безопасность. Общие требования», жидкости, способные гореть, делят на:

- легко воспламеняющиеся (ЛВЖ).

- горючие (ГЖ).

ЛВЖ — жидкости,имеющие температуру вспышки не выше 61 °С в закрытом тигле или 65 °С в открытом тигле.

ГЖ — жидкости,имеющие температуру вспышки выше 61 °С в закрытом тигле или 66 °С в открытом тигле.

В соответствии с международными рекомендациями ЛВЖ делят на три разряда:

2. разряд — особо опасные, с температурой вспышки минус 18 °С в закрытом тигле, или минус 13 °С и ниже в открытом тигле;

2 разряд — постоянно опасные, с температурой вспышки от минус 18 °С до плюс 23 °С в закрытом тигле, или выше минус 13 до плюс 27 °С в открытом тигле;

3. разряд — опасные при повышенной температуре, с температурой вспышки выше 23 °С до 66 °С в открытом тигле.

По этой классификации автомобильные бензины относят к I разряду особо опасных легко воспламеняющихся жидкостей;

дизельные топлива — к горючим жидкостям, способным самостоятельно гореть после удаления источника зажигания;

смазочные маслатакже относят к разряду горючих жидкостей;

пластичные смазкиотносят к группе горючих веществ (ГВ), которые способны гореть после удаления источника зажигания.

Задание № 14

Основное оборудование резервуара показано на рис. 2.8.

|

. -- \ Рис. 2.8. Основное оборудование резервуара.

1 - сливной колодец; 2 - быстроразъемная муфта; 3 - сливной фильтр;

4 - колодец резервуара; 5 — сливной трубопровод; 6 - измерительное устройство;

7 - угловые огнепреградители; 8 - вентиль; 9 - воздушный трубопровод;

10 — дыхательный клапан; 11 - всасывающий трубопровод; 12 - приемный клапан.

СЛИВНОЕ УСТРОЙСТВО используется для приема горючего из автоцистерн. Состоит из: ' - -

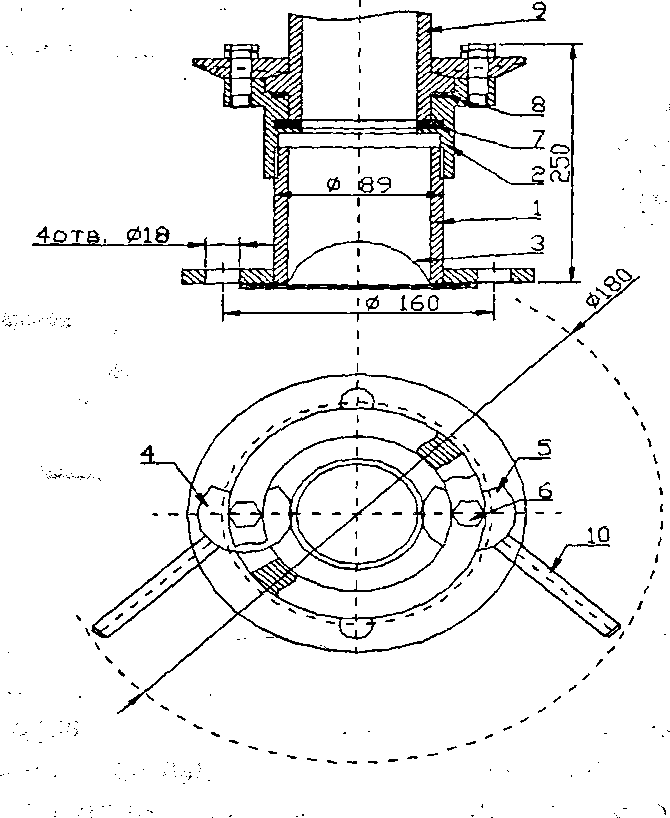

Быстроразъемные сливные муфты (рис. 2.9) предназначены для соединения подающего шланга автоцистерны со сливной трубой резервуара. В настоящее время наиболее распространены сливные муфты МС-1 и МС-1М (табл. 2.3) с крышкой и эксцентриковым зажимом или шибером, который одновременно служит и ключом зажимной гайки. Муфты оборудованы фильтром и маслобензостойким уплотнением. Для подключения патрубка сливного шланга цистерны необходимо отвернуть зажимную гайку, вынуть шибер или открыть эксцентриковые зажимы, вставить патрубок и завернуть зажимы. Шланг отсоединяется в обратном порядке.

Сливная труба устанавливается на расстоянии от днища резервуара не более 200 мм. Для предотвращения попадания наружного воздуха, сливной трубопровод монтируют в резервуаре ниже клапана на всасывающем трубопроводе, что дает возможность обойтись без специального гидравлического затвора.

Рис. 2.9. Быстроразъемные сливные муфты.

1 - патрубок; 2 - корпус; 3 - фильтр-огнепреградитель; 4 - зажим левый; 5 — зажим правый; 6 — ось зажима (2 шт.); 7 - кольцо уплотнительное;

8 - кольцо уплотнительное; 9 - патрубок сливной.

Рис. 2.9. Быстроразъемные сливные муфты.

1 - патрубок; 2 - корпус; 3 - фильтр-огнепреградитель; 4 - зажим левый; 5 — зажим правый; 6 — ось зажима (2 шт.); 7 - кольцо уплотнительное;

8 - кольцо уплотнительное; 9 - патрубок сливной.

|

2.4

ЗАБОРНАЯ ТРУБА монтируется в резервуаре на расстоянии от днища резервуара не менее 200 мм. На заборной трубе на резьбе присоединяется обратный клапан (рис. 2.10), в корпусе которого имеются впускные окна и отверстие для направляющей штока клапана. Клапан представляет собой диск с направляющей осью. Под действием силы тяжести и столба жидкости, диск, перемещаясь по направляющей, закрывает впускные окна и препятствует сливу горючего из всасывающего трубопровода.

Техническая характеристика обратных клапанов показана в табл.2.5. Клапан может быть совмещен с огневым предохранителем. 6,..,

Рис. 2.10. Обратный клапан.

1 - корпус; 2 - тарелки; 3 - сетка; 4 - гнезда.

.. _

Рис. 2.10. Обратный клапан.

1 - корпус; 2 - тарелки; 3 - сетка; 4 - гнезда.

.. _

|

Таблица 2.5

Технические характеристики обратных клапанов

|

"■ ДЫХАТЕЛЬНЫЙ КЛАПАН применяется для автоматического поддержания заданных рабочих величин давления и разрежения внутри резервуара при приеме и выдаче горючего и малых дыханиях. Он снижает выброс паров горючего в окружающее воздушное пространство, предотвращает разрушение резервуара.

При повышении давления в резервуаре выше расчетного, паровоздушная смесь через клапан выходит в атмосферу. При разрежении ниже допускаемого, атмосферный воздух через клапан поступает в газовое пространство резервуара.

Рис. 2.11. Совмещенный дыхательный клапан (СМДК).

1 — клапан давления; 2 — клапан вакуума; 3 - вставка из фторопласта.

Рис. 2.11. Совмещенный дыхательный клапан (СМДК).

1 — клапан давления; 2 — клапан вакуума; 3 - вставка из фторопласта.

|

Рис. 2.12. Дыхательный клапан ППР.

Рис. 2.12. Дыхательный клапан ППР.

|

Промышленность выпускает совмещенные механические дыхательные клапаны (СМДК) - рис. 2.11 и пневмоклапаны предохранительные реверсивные (ППР) - рис. 2.12. Их характеристики представлены в табл.2.6.

Таблица 2.6

Технические характеристики дыхательных клапанов

|

Клапан СМДК для поддержания избыточного давления и вакуума имеет тарельчатого типа запорные устройства, которые перемещаются по направляющим стержням. При избыточном давлении срабатывает клапан давления, а при избыточном разрежении - клапан вакуума.

Клапан ППР представляет собой двойную реверсивную конструкцию, обеспечивающую высокую пропускную способность паровоздушной смеси при сливе (наливе) резервуара. При изменении давления в резервуаре от расчетного открывается соответствующий клапан и, сжимая тарировочную пружину, выравнивает давление в резервуаре с атмосферным.

ГОРЛОВИНЫ РЕЗЕРВУАРОВ плотно закрывают крышками на прокладках из листовой маслобензостойкой резины марки Б по ГОСТ 7338. При отсутствии такой резины прокладки могут быть изготовлены из:

• паронита толщиной 3...4 мм для бензина;

• паронита или картона, пропитанного горячей олифой и, после просушки, промазанного с обеих сторон горячим столярным клеем с добавлением небольшого количества белил - для дизельного топлива;

• картона, размоченного в горячей воде и пропитанного жидким столярным клеем - для масла.

В целях повышения герметичности резервуары, выпускаемые с 1979 года, имеют утолщенные фланцы горловин, патрубков и крышек с уплотнительным соединением типа «шип-паз». До 1979 г. резервуары выпускались с плоскими уплотнениями.

Замерный люк резервуара должен быть постоянно закрыт крышкой на прокладке и опломбирован. Он открывается только при замере уровня и отборе проб горючего.

Резервуары имеют внутреннее защитное покрытие (оцинкованы). Наружные поверхности резервуаров и оборудования должны быть окрашены. Лакокрасочные материалы согласуются между предприятием-изготовителем и потребителем.

Неокрашенные детали (крепежные изделия и т. п.) должны быть законсервированы.

Резервуары должны иметь закрепленные на видном месте металлические таблички, где указаны:

• предприятие-изготовитель;

: • тип резервуара;

• номер по системе нумерации предприятия-изготовителя;

• год и месяц изготовления;

• рабочее давление; :

• номинальный объем; 7

• масса резервуара.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ резервуаров:

• Системы определения количества горючего предназначены для определения уровня взлива горючего в резервуаре с замером температуры продукта и определения количества горючего в килограммах.

Примером такой системы является автоматизированная система УГР-1М, предназначенная для измерения уровня топлива в наземных и заглубленных резервуарах, с автоматической выдачей результатов на ЭВМ. Система обслуживает от 1 до 10 резервуаров и состоит из многоканального пульта управления «Прогресс-2М», и датчиков уровня горючего.

Принцип работы основан на следящем действии поплавка, перемещающегося вместе с уровнем жидкости. Поплавок через мерный шкив соединен поводками с валом датчика. Один оборот вала соответствует изменению уровня жидкости в 200 мм или одному обороту диска точного отсчета.

Техническая характеристика:

• Количество обслуживаемых резервуаров от 1 до 10.

• Диапазон измерения уровня, м от 0 до 12 или,

от 0 до 20.:Л-;

• Основная погрешность измерения уровня,

мм ±3 (от 0 до 12 м);

■ ± 4 (от 12 до 20 м).

Дискретность измерения уровня, мм 1. ж с. г,

• Длина линии связи (не более), м 1500.

• Количество проводов в линии связи 6.

• Потребляемая мощность (не более), Вт 4,6.

• Температура измеряемой среды, °С от-50 до + 80.

• Скорость измерения уровня, м/ч 1.

Во время работы системы при достижении предельных уровней пульт выдает звуковой сигнал. Оператор может определить:

• текущий уровень в любом резервуаре;

• чзначение предельных уровней в любом резервуаре;

• количество подключенных датчиков;

• порядок опроса датчиков.

Систему УГР-1М можно подключить к термолечатающему устройству.

• Системы контроля качества состоят из различных датчиков проверки

наличия подтоварной воды и механических примесей в топливе.

• Системы оперативного контроля технического состояния резервуара.

Используется принцип двойного днища резервуара. При повреждении первого основного слоя днища (обечайки резервуара) срабатывает датчик, который выдает сигнал на пульт оператора

Универсальные системы предназначены для определения количества горючего и контроля качества. Примером являются TLS-350, TLS-300 и ILS-350, LABKO-2.

TLS-350 оценивает состояние резервуара и обнаруживает утечки топлива. Может контролировать большое количество датчиков утечки, включая межстенные датчики. Позволяет проводить тестирование резервуара, как по команде оператора, так и автоматически. Систему можно запрограммировать на подачу предупредительных и аварийных сигналов переполнения, достижения верхнего и нижнего предельных уровней топлива и воды. Имеется возможность автоматической тарировки резервуаров по мере того, как в ходе отпуска топлива объем жидкости в резервуаре замеряется типовыми рабочими уровнями. Система позволяет создавать отчеты по управлению реализацией топлива с любой регулярностью (ежедневно, посменно). Вскоре после создания этого отчета генерируется скорректированный отчет об операции. В отчете отражается фактическое количество поставленного топлива, для чего учитываются любые продажи, происходящие в процессе слива.

Система TLS-350R соединена интерфейсом с контроллером ТРК и постоянно сравнивает изменения показаний объема резервуара с объемом топлива, проданного через колонки. Эти данные анализируются, чтобы можно было удостовериться в том, что все покидающее резервуар топливо продается через ТРК. Тем самым обеспечивается полная безопасность гидравлической системы, так как утечки в резервуарах или соединительных трубопроводах или даже дрейф счетчика ТРК автоматически запустят предупредительную и аварийную сигнализацию.

Система применяется для контроля межстенного пространства двухстенных резервуаров. При этом используются поплавковые датчики верхнего и нижнего уровня жидкости в межстенном пространстве.

Система TLS-300 обеспечивает высокоэффективный контроль товарных запасов и экологическую безопасность. Система контролирует данные от максимум восьми магнитострикционных зондов типа MAG 1 или MAG 2 или их комбинацию. Система TLS-300 оснащена визуальной и звуковой сигнализацией, включаемой при наступлении определенных условий внутри резервуара, таких как переполнение, достижение верхнего уровня воды и нижнего предельного уровня продукта. Система позволяет генерировать отчет о сливе топлива на АЗС и обнаруживать утечки внутри резервуаров. Внутрирезервуарная предупредительная и аварийная сигнализация реагирует на следующие ситуации:.

• утечка;

. низкий уровень топлива;

'• переполнение;

• высокий уровень подтоварной воды;г

• не произошло тестирование резервуара.

Зонд обеспечивает высокоточную безотказную работу в среде нефтепродуктов. Используемые в нем магнитострикционная технология и пятиточечное зондирование температуры позволяют обеспечивать чрезвычайно точный контроль товарных запасов и внутрирезервуарное обнаружение утечек. Зонд рекомендован к применению в одностенных резервуарах для их объемного тестирования при утечке более 378 мл/ч.

Зонд MAG 2 обеспечивает такой же надежный контроль запасов и совместимость с нефтепродуктами, как и предыдущий зонд, но обладает при этом способностью обнаруживать утечки более 756 мл/ч. Зонд предназначен для использования в двухстенных резервуарах, где требования по обнаружению утечек не такие высокие, как в одностенных.

Система LABKO-2000 предназначена для измерения и контроля уровня жидкости в резервуарах. Может применяться с местным или дистанционным управлением и объединена с блоком управления насоса или с компьютером кассы. Она состоит из датчика уровня LABKO-2000,блока питания PS-12A в искробезопасном исполнении, блока преобразования МЕ-1А, блока управления и формирования отчетов МЕ-3, блока выдачи отчетов МЕ-ЗР и интерфейса RS-232. В комплект также входит программное обеспечение «LMS».

Датчик уровня может использоваться при рабочих температурах -20... +50 °С. Длина датчика не более 6 м. Погрешность измерения ± 1 мм.

Блок PS-12A. На каждый датчик один блок. Рабочая температура -10... +50 °С. Напряжение питания 200...250 В, частота 50...60 Гц. Потребляемая мощность 5 ВА.

Блок МЕ-1А. Количество датчиков - не более 8. Преобразует ток 20 мА в сигнал серийного интерфейса RS-232.

Блок МЕ-3. Количество датчиков - не более 8. Дисплей LCD. Напряжение питания - 230 В переменного тока, частотой 50 Гц.

Блок МЕ-ЗР со встроенным принтером.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2466; Нарушение авторских прав?; Мы поможем в написании вашей работы!