КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пример выполнения климатического паспорта

|

|

|

|

Кесте 2.1.

Тараз 2015

БЕКІТЕМІН

Москва, 2016 г.

Имени И.М.Сеченова

Кафедра общественного здоровья здравоохранения имени Н.А. Семашко

медико-профилактического факультета

ИНДИВИДУАЛЬНЫЙ ПРОЕКТ

Тема:

Выполнил :

студент … курс…. группа …..факультет…..

проверил:

«Жеңіл өнеркәсіп бұйымдарының технологиясы, конструкциялау және дизайн» кафедрасының меңгерушісі

_________________ М.Т. Омарбекова

«_____»_______________2015 ж.

Тәжірибелік жұмыстарды орындау үшін «Жеңіл өнеркәсібінің механикалық технологиялары» пәнінен 5M072600 «Жеңіл өнеркәсіп бұйымдарының технологиясы және конструкциялануы» мамандығының магистранттары үшін

ӘДІСТЕМЕЛІК НҰСҚАУ

Әдістемелік нұсқау тәжірибелік жұмыстарды орындау үшін «Жеңіл өнеркәсібінің механикалық технологиялары» пәнінен 5M072600 «Жеңіл өнеркәсіп бұйымдарының технологиясы және конструкциялануы» мамандығының магистранттары үшін пәннің типтік оқу бағдарламасына сәйкес жасалған.

Әдістемелік нұсқауды құрастырушы: Джумабекова Г.Б.

«Жеңіл өнеркәсіп бұйымдарының

технологиясы, конструкциялау және дизайн»

кафедрасының доцент м.а., доктор PhD

Әдістемелік нұсқау «Жеңіл өнеркәсіп бұйымдарының технологиясы, конструкциялау және дизайн» кафедрасының мәжілісінде талқыланды.

Хаттама №_____ «______»_____________2015 ж.

Тәжірибелік жұмыс №1

Тапсырма 2. Қырналған материал бетінің бұдырлығы және оны кесу жылдамдығының әсері.

Лабораториялық стендте аяқ киім астына арналған былғарыны немесе ризинаны тегістеу. Әр қайсысына келесі жиіліктегі айналма тегістегіш аспапты қолдануға болады v: 440, 220,148, және

52 с-1, ал айналма кесу жылдамдығында 22,11,7.5, және 2,5 м/с. Басу күшінің өлшемі 20 Н, елтірінің (шкурка) түйіршіліктілігі - 16.

11.3 кесте

Бұдырлылықтың биіктігін өлшеу нәтижесі

| Нукте | V, c-1 айналма тегістеуіш астпатың жиілігіндегі а естепеу және бұдырлылық биіктігінің Һ нәтижесі, мкм. | |||||||

| а | һ | а | һ | а | һ | а | һ | |

| ... | ||||||||

| Һср | ххх | ххх | ххх | ххх |

Еркін 10 таңдалған нүктеде бұдырлылық биіктігі өлшемін анықтап 11.3 кестеге енгізіп ортарифметикалық мағынасын анықтау керек hср.

Тәуелділік графигін тұрғызып hср = f(Р), осы тәуелділіктің мінездемесін анықтау.

Тапсырма 3. Тегістелген зат бетінінің сапасына басу күшінің әсерін анықтау.

Лаборориялық стендте аяқ киім астына арналған былғарыны немесе ризинаны тегістеу. Әр қайсысына әр түрлі басу куш мөлшерін қолдану (мысалы,5.10.20 және 40 Н). Тегістеуіш айналма аспаптың жиілігі 220 с-1 егерде айналма кесу жылдамдығы 11 м/с, елтірінің түйіршіктілігі – 16.

Тәуелділік графигін тұрғызып hср = f(Р), осы тәуелділіктің мінездемесін анықтау.

11.4 кесте

Бұдырлылықтың биіктігін өлшеу нәтижесі

| Нукте | V, c-1 айналма тегістеуіш астпатың жиілігіндегі а естепеу және бұдырлылық биіктігінің Һ нәтижесі, мкм. | |||||||

| а | һ | а | һ | а | һ | а | һ | |

| ... | ||||||||

| Һср | ххх | ххх | ххх | ххх |

11.3 жұмыс. Аяқ киім сыртын өңдеу сапасына жону режимі мен фрезаның геометриясының әсері.

Жону аяқ киім бөлшектерін механикалық өңдеу арқылы шет жақтарын (ұлтан,өкше,ұлтарақ) керекті формаға келтіру үшін және бетінің тазалығын келтіру үшін жасалады. Жонылған беттің негізгі сапа шарты болып орташа бұдырлылық биіктігінен сипаталады.

Кесу күшіне және таза өңдеуге өңделетін материалдың қасиетінен басқа жону режимі мен кесетін аспаптың фрезаның геометриясына байланысты [14, с. 105 - 110].

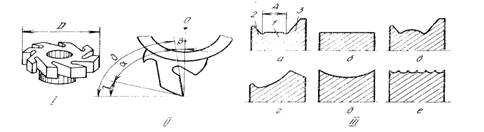

Фреза ол көптісті аспап. (11.9. аспап). Фреза тістерінің кесетін жүздері оның алдынғы және артынғы қырларының қиылысуынан пайда болады. Бұрыш α арасында – өткір бұрыш, β және γ – алдынғы және артқы бұрыш, δ – кесу бұрышы. Екі бұрыштың арақатынас өлшемінен сондай ақ тіс жүзі өткірлігінің дәрежесі мен бет жағын өңдеу жиілігіне байланысты. Кесу бұрышы δ және өткірлік бұрышы α көлемі мейілінше үлкен болмағаны тиіс. Мұндай жағдайларда кесу күші және бетті өңдеу тазалығына аз күш жұмсалады. Фреза профилі өңдеу тазалығына әсер етпейді, бірақ өңделетін беттің формасын анықтайды.

11.9. сурет. Фрезаның жалпы көрінісі (І), фреза тісінің геометриясы (ІІ) және фрезаның кейбір схемаларының профильдері (ІІІ)

а және б – түзу текшесі (полка), (1 – текше, 2- кіші қауырсын, 3- үлкен қауырсын); в – томпақ текшемен; г және д – иілген текшемен; е - фигуралы текшемен

Фреза мақсатына орай, профильдің мен текшенің А еніне барлық аяқ киім фрезалары [41, с. 286-296] классификациясы номерлі және 14 группаға біріктірілген болады. (профиль бойынша). Фрезаның сыртқы диаметрі D оның мақсатына байланысты. Ұлтанның тұмсық жақ кесігін (урез) жону үшін диаметірі D =48 мм фреза қолданылады (тіс саны z = 8,12 және 16), ұлтанның өкше бөлігіне,ұлтарақты және нәлді (набойка) жонуға D=45 мм (z=8, 12,16) геленоктік бөліктің кемерін жону үшін D=26 мм (z=7).

Фрезаның әр тісі өңделетін материал траекториясына қатысты орналастырады. Трохойда теңдеуі параметрикалық формада келесі түрде берілген:

X=Rsinωt + vt

Y=R(1-cosωt) (11.2)

Мұнда R- фреза радиусы, мм; ω – фрезаның бұрыш жылдамдығы, рад/с; (ω=πn/30); n – фрезаның минутына айналу жиілігі; t – айналу есебі; с; υ – жылдамдық; мм/с;

Фреза тісімен материал s тарту келесі формуламен анықталады

S=

z- фреза тістерінің саны.

Теориялық тұрғыдан алғанда, фреза арқылы деформацияланған материал есепке алмай, һр өңделген беттің бұдырлығының биіктігін (11.2) теңдеуі арқылы х=0.5s ті қойып аламыз.

Егерде троихойданың доғасы айналма доғаға жақын болса, s көлемде бір біріне тиісті болса, бұдыр беттер биіктігін келесі формула бойынша анықтауға болады:

Һр=  (11.4)

(11.4)

Мұнда s – материалды жіберу, (11.3) формуласы бойынша анықталатын, мм; R – фреза радиусы, мм.

Берілген (11.2) және (11.4) формуда көрсетілгендей, өңделген беттің тазалығы, hp бұдырлық биіктігінен көрінетін, фреза тістерінің санына, диаметіріне және өңдеу режиміне байланысты. Жиілік жоғарылайды егерде кесу күші азайса, z – тіс саны артса, радиус R, айналма жылдамдық ω және тарту жылдамдығы υ азайса. Сондықтан өндіріс кәсіпорындарында жону жоғары жылдамдықта жүреді ω = 1260 рад/с (200 с-1), υ = 100-200мм/с тарту жылдамдығында. Бірақ, жоғары бұрыш жылдамдығында өңдеу жиілігі кейбір материалдарға тіс санының артуымен тек белгілі бір жылдамдыққа дейін артады, ары қарай тек нашарлай түседі. Тәуелді n = f(z) кейбір z белгілерде экстремумын анықтайды. Мысалы: белгілі [14, с. 105 - 110], 16 тіспен резина ұлтанды жону кезінде қатты қызатыны белгілі. Одан шыққан жылу жаңқаға және ұнтаққа беріледі, кейін ол жабысқақ болып фрезаның канавкасын толтырып кейін жонуға мүмкіндік бермейді.

Көрсетілген режимдерден бөлек, өңделетін беттің тазалығына жону тереңдігі және өңделетін объектінің фрезаға басылу күшіне де байланысты. Жоғары жылдамдықта өңдеу жиілігі кесу тереңдігі 1мм сақаталды, кейін нашарлай түседі. Басу арқылы жонып өңдеу көбнесе экстремальді жағдайда болады.

Жұмыс мақсаты. Өңделетін беттің сапасына жону режимдерінің және фреза геометриясының әсерімен танысу.

Материалдар, үлгілер, құралдар. Аяқ киім астына қажетті табиғи материалдар, борпақ, борпақ емес және былғарығ ұқсас 20 х 80 мм резина өлшемді, саны 12.

Аяқ киім фрезасы тік текшесімен, ені өңделетін материалдан үлкен, тіс көлемі әр түрлі z = 8, 12 және 16, саны 3.

Аяқ киім фрезасы тік текшесімен, ені өңделетін материалдан үлкен, тіс көлемі әр түрлі z = 8, 12 және 16, саны 3.

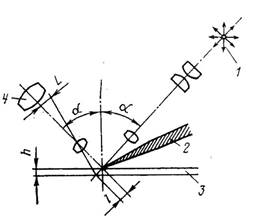

ІІ.10. сурет. Үлгілерді жонуға және тегістеуге арналған принициті схема

Құрал- сайман, жабдықтау,құрылғылар. Үлгілерді жонуға және тегістеуге қажетті стэнд. Жонылға беттегі бұдырлардың биіктігін анықтау үшін микроскоп ТСП – 4. Штангенциркуль және сызғыш 1 мм бөлінетін.

Аяқ киім материалдарын жону үшін стэнд қолданылған жөн, сехмасы ІІ.10. суретінде көрсетілген.

Үлгі 1 жону үшін жоғарғы шет жағына арнайы қысқышқа бекітіледім 2, ол жылжымалы орындыққа 4 болттардың көмегімен 3 гайка арқылы бектіледі. Тегістегенде қысқыш 2 ұстағышпен алмастырылады, белгілі бір рамка түрінде орындыққа 4 болттар 3 мен гайка арқылы бекітіледі. Орынық 4 үлгімен фрезаға бектіледі жүк 10 рычаг 9 арқылы. Басу күшінің өлшемі жүк 10 салмағы мен иіннің l әсерінен өзгереді. Орындықтығ жоғарғы жағы 4,жонудың тереңдігі сүйеніш винткепен 8 реттеледі.

Үдемелі қозғалыс орындыққа 4 винтті жылжытумен 5 хабарланады. Айналма жағдай винт двигатель арқылы 7 ременді жылжу 13 және редутор 12 арқылы беріледі. Шеткі оң және сол орындық 4 жағдайы сонңғы сөндіргіштермен шектеледі 14.

Кесетін аспабқа айналма момент 11 жылжымалы ремень арқылы двигательмен беріледі.

Кесетін аспабтың бұрыштық жылдамдығы ω ременьнің жылжымалы өткізгіш санының өзгеруіне дискретті және мотордың бұрыштық жылдамдығына да тәуелді.

Стэндтің техникалық мінездемесі төменде көрсетілген.

Стэндтің техникалық мінездемесі

Кесетін аспабтың бұрыштық жылдамдығы рад/с......................26; 52; 78; 148; 220; 440;

Айналу жиілігі n, с-1............................................. 4,2; 8,3; 12,5; 23,3; 35;70

Материалды жіберу жылдамдығы................................... 10

Басу күші Р,Н.....................................................5 – 80

Фреза диаметрі D, мм............................................... 45 – 48

Жону инструментіне D, мм..........................................100

Электрқозғалтқыш қуаты кВтматериалды жіберу механизмі............ 0,75/0,9/1,2

Айналу жиілігі, с-1 материалды жіберу механизмі...................... 22,7

Кесетін инструмент айналымы..................................47,9/24,2/16

Фрезаның бұырштық жылдамдығы мен ω = 440 рад/с және материалдың жіберу жылдамдығының υ = 10 мм/с стэндте үйлесімділігі өндіріс машиналарында (ω = 1260рад/с және υ = 100-200мм/с) модельдеуге мүмкіндік береді және стэнд конструкциясын оңтайландырады, кейін оны ЖОО дағы механикалық шеберханаларда дайындауға мүмкіндік береді, сондай – ақ бір машинада жону және тегістеу операциясын жасаға болад.

ТСП – 4 микроскобы мен жұмыс істеу принципі профильді сыртқы бұдырларды көлеңкелік қию және көлеңкені өлшеуде негізделген, арнайы пышақтан алынатын.

Микроском тірегінде жарықтандырғыш тубус және микроскоп бақылаушы орнасқан кроншейн бар. Соңғының жоғарғы бөлігінде окулярлы винт микрометр орналасқан, ол көлеңке проекцисын өлшеу үшін арналған.

Ауыстырмалы пышақ ұстағышқа бастырмалы планк және винт арқылы бектіледі. Пышақт жылжыту сапты сағат тіліне қарсы бұру арқылы жасалады.

Бақылау микроскобын қатты тұралау тубусты үдемелі жылжыту арқылы бектілген винт жағдаймен бірге жүргізіледі. Нақты тұралау гайканы бұрау арқылы жүргізіледі.

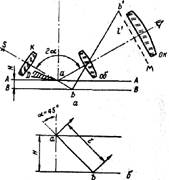

Микроскоп ТСП-4 арқылы беттің бұдырлығын өлшеу принципі. Сурет ІІ.11.

Пышақ жүзін 2 зерттелетін беттің сыртына 1 параллель жарық шоғыры түсетіндей етіп орналастырады. Қисықтық профильдерін микроскоп объективінен бақылауға болады.

Пышақ жүзін 2 зерттелетін беттің сыртына 1 параллель жарық шоғыры түсетіндей етіп орналастырады. Қисықтық профильдерін микроскоп объективінен бақылауға болады.

Сурет ІІ.11. микроскоппен өлшеу принципі ТСП -4

Сурет ІІ.11 ден көрінетіндей микроскоптың окуляры арқылы бақыланатын проекция көлеңкесі тең:

Ι =h/sin α

Мұнда һ – бұдырлық биіктігі; α – жарық түсу бұрышы

Сондай ақ α = 450, болғандықтан онда sinα=  және

және  . Бірақ біз дұрыс өлшемін көрмейміз тек N рет көбейтілген сондықтан һ = L/N

. Бірақ біз дұрыс өлшемін көрмейміз тек N рет көбейтілген сондықтан һ = L/N  .

.

Өлшеген кезде микроском ТСП -4 тіреуішін биіктетеді, оны биіктігі өлшенетін үлгінің қалыңдығына шамамен тең. Үлгіні жүздерді өлшенетін беттке көлденең етіп орналастырады. Пышағы түсіріледі,жарық шам қосылып және бақыланатын тубус қозғалтып бейне көлеңкесі көрінеді.

Көлем L ді анықтау үшін бараданды окулярлы микрометрдің горизонтальді жіп айналуын бірінші жоғарғы кеін төменгі көлеңке шеттерінің бұдырларымен үйлестіреді. Есетеудің әртүрлілігі және профильдіңң ұзындық бойынша масштабтық үлкеиуі нәтижесі арқылы анықталады, ол қолданылатын объективке байланысты. Бұдырлықтың биіктігін көлемдік L микрометірде анықтау үшін барадандаға бөлініп өлшенгенді 10 ға көбейту керек.

Көлем L тікелей өлшенеді, ал келесі басқа L1 өлшемі арқылы, өйткені баранды микрометр окулярындағы жіп қозғалысының бағыты өлшенетін кесіндіге қатысты 450. Сондықтан  7

7

Осыған орай бұдырлылық биіктігі

Һ = 10ЕL1

Мұнда. L1 – окулярлы микрометр бараданындаға әртүрлі есептеу бөліндісі; Е – үлкейту масштабы, 0,12 тең (4х объективінде), 0,13 (3,7х объективінде) немес 0,23 (1х объективінде).

Тапсырма. Өңделетін беттің сапасына фрезаның бұрыштық жылдамдығының әсерін анықтау

1. Ұлтан материалдарының төрт үлгісін (20х80мм өлшемі) шет жақтарын стэндте жонып (сурет ІІ.10) фрезаның әр түрлі бұрыштық жылдамдығында ω (мысалы, ω= 52; 148; 220 және 440 рад/с тиісінше n=8,2; 23,3; 35 және 70 с-1) материалдың жылжу жылдамдығы υ=10мм/с, фреза тістерінің қарама қарсы қозғалыс бағытта жіберу. Оған 12 тісті фреза қолданылады, жону тереңдігі 1 мм. Бұл тереңдікті жасау үшін басу күші 20 Н нан кем болмау тиіс. Жонудан бұрын стэнд конструкциясымен және онымен жұмыс істеу тәртібімен танысқан жөн.

2.Микроскоп ТСП-4 көмегімен көлденең бағытта таңдалған орта нүктелерінен бұдырлықтың һ биіктігін анықтау керек. Алдымен микроском конструкциясымен танысып онымен дұрыс жұмыс істеуді үйрену керек.

11.5 кесте

Жонылған беттің бұдырлық биіктігінің нәтижесі

| Нукте | Есептеудің L1нәтижесі, және бұдырлық биіктіг һ, мкм, (11.5)формула бойынша бұрыштық жылдамдығы ω, рад/с | ||||||||

| L1 | һ | L1 | һ | L1 | һ | L1 | һ | ||

| ... | |||||||||

| ҺСР | - | - | - | - | |||||

| һр | (11.2) формуласы бойынша (11.4) формуласы бойынша | - - | - - | - - | - - | ||||

Тәжірибелік жұмыс № 2

«Абразив түйіршіктер сандарының материал бетінің тегіс еместікке әсер етуінің тікірейту және тегістеу ықпалын зерттеу»

Жұмыстың мақсаты:

1. Абразивті кұралдармен өңделген аяқ киім үстінің тегіс емес материалдарын бағалау әдісімен білімгерлерді таныстыру;

2. Тегіс еместілік тәуелділігін әр түрлі табан үстінің материалдарына абразивті жайма(тегістелген тері) тегістеуін орнату

Жұмыстың орындалуы:

Жұмысты орындау үшін аяқ киімнің астыңғы бөлігіне арналған материалдардың 4 үлгісі (былғары, монолитті резина, микропористті және ұқсас былғары, т.б.), алдын ала қайырылған абразивті жаймалардың өңдеуі (тегістелген тері), әр түрлі түйіршіктерінің сандары N3, абразивті жаймалардың үлгілері беріледі. Берілген абразивті мата үлгілерінің түйіршіктілік санын бірнеше боялған түйіршіктерді қол микроскоп көмегімен анықтайды.

Материалды өңдеудің тазалық критерийін тегіс еместілігінің орташа биіктігін анықтауда қолданылады[мкм]. Аяқ киім материалы бетінің кедір –бұдырлығын үйлестіру әдісімен – сипау әдісімен, сонымен қатар үйлестіру емес әдісімен: жарықтың түйісу әдісімен, көлеңкелі проекция әдісімен анықтайды.

Материал бетінің толық және анық характеристикасын үйлесімді емес әдіс қамтамасыз етеді. Материал бетінің микротегіс еместілігінің үлкендігін анықтауда жарықтың түйісу әдісін пайдалана отырып, екі еселі микроскоп МИС-11 қолданылады, бұл екі микроскоптан құралған: проекциялық микроскоп және бақылау микроскоп. Екі микроскоптың да заттық нүкте объективтері біріктірілген; микроскоп осьтері өзара 90о құрайды, сонымен қатар осы бұрыштың биссектрисасы өлшенетін материал бетінің нормасына сай келеді.

Материал бетінің тегіс еместілігінің көлемін сандық мәні бойынша бұрандалы окулярлы микрометр, ол тубустың бақылау микроскопында орналасқан және соның көмегімен бағаланады.Тегіс еместілігінің биктігі Н келесі қатынас арқылы анықталады:

| Н = | а | · Е, мкм, |

мұндағы: а – тегіс еместілігінің биіктігін окулярлы бұрандалы микрометр шкаласы бойынша есептеудегі әртүрлі мағыналылығы;

Е – микроскоп үнемілігі (фокусты аралық объектив комплектісінің мағынасы 25,02 мм - 0,17; фокусты аралық объектив комплектісінің мағынасы 13,89 мм - 0,09).

Жарықтың түйісу әдісі материал бетінің тегіс еместілігін анықтауда жоғары дәлдікті қамтамасыз етеді, бірақ оның қолданылуы МИС-11(0,8-59 мкм) микроскопының өлшемімен шектеледі. Тері бетінің тегіс еместілігін шегін анықтауда ТСП-4, ТСП-4М микроскоптарын қолдана отырып, олардың көлеңкелік проекциясының принципі үлкен жағына қарай едәуір(1600 мкм дейін) үлкейтіледі.

. Көлеңке проекциясы әдісінің маңызы келесі түрге келеді:

Параллельді жарық шоғыры (Сурет 1а), К коллиматордан шығатын, бос жатқан бет жағындағы сыналып жатқан D пышақ жүзіне түседі. Пышақ жүзінің сызықпен шектесуі оның бетіне 45 градуста параллельді жарық шоғырының үстіне жарық пен көлеңке шетінің үстіңгі нормасын келтіреді. Бұл шеті материал бетін қисайтады, яғни ол профиль бейнесін тегістікте қабылдап, осы беттің 45 градустағы нормасын қабылдайды. Микроскоп көмегімен, сонымен қатар беттің 45 градустағы нормасы орналасқан жарық пен көлеңке шеті биіктігінің қисаюының өлшеуі мен бақылауының жасалуы, яғни анықталып жатқан профиль беті. Тегіс еместілігінің биіктігін анықтауда МИС-11 микроскопындағы окулярлы бұрандалы микрометр көмегімен жүзеге асады.

2.3,б суретте көрсетілгендей, бақыланып отырған микроскоп окулярының ұзындығы мен проекция көлеңкесі тең:

l = H / sin α,

мұндағы: Н – тегіс емес беттің биіктігі, α – жарықтың түсу бұрышы.

Сурет 1. Көлеңке проекциясының әдісі: а – жарықтың жүру схемасы; б – тегіс емес биіктікті анықтаудағы жарықтың жүру схемасы

Жөнді бақылау жүргізбеу қауіп төндіреді, бақылау кезінде абайсызда беттің үлкендігі өлшенуі мүмкін, бақыланып жатқан беттің жалпы жағдайы мінезделмеуі мүмкін. Бұл қателікті болдырмас үшін тегіс емес бетті өлшеу кезінде оның беткі бөлігіне бірнеше (5-6) нүктелер жүргізу керек,тегіс емес беттің биіктігін анықтай отырып, барлық өлшенетін беттерге сай, барлық жүргізілген қорытындылардың орташа арифметикалық өлшемдерін қою. Қорытындыларды кестеге енгізу.

| № п.п. | Материал аты | Абразив түйіршіктілігі, Nз | 1.1. Тегіс еместік биіктігі, мкм | Тегіс еместіліктің орташа биіктігінің мағынасы, Н орт, мкм | |||||

| 1.2. Өлшем сандары | |||||||||

| Н1 | Н2 | Н3 | Н4 | Н5 | Н6 | ||||

Зерттелген материалдардың қорытындысын ала отырып тегіс еместіліктің орташа биіктігінің графигін абразив түйіршіктілігінің сандарымен сәйкестендіру Норт= f(Nз)

Жұмыстың қорытындысы:

Әртүрлі түйіршіктердің бір материал үлгісінің абразивтерінің қорытындыларын, сонымен қатар әртүрлі материал үлгілерінің беттік тегіс еместілігін салыстыру.

Тәжірибелік жұмысты қорғау алдындағы сұрақтар:

1. Абразивті матаның түйіршіктілігі туралы түсінік және эксперименттік анықталуы.

2. Түрлі шарттарда тегіс еместіліктің физико-механикалық қасиеттерін қалай анеықтайды?

3. Беттің тегіс еместілігін бағалаудағы әдістерін анықтау. Артықшылық пен кемшілігі.

4. Абразивті құралдардың негізгі түрлері.

Тәжірибелік жұмыс № 3

«Аяқ киім үстіңгі бөлшектерін біріктіру процессін зерттеу»

Жұмыстың мақсаты:

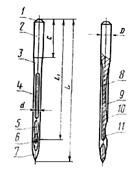

1. Білімгерлерді аяқ киім өндірісінде қолданылатын иненің сапасы, конструкциясы және басты геометриялық характеристикасымен таныстыру.

2.Материалды жұмсарту үшін тесу аралығын, диаметрдің әсер етуін, ұшын үшкірлеудің формаларын орнату.

Жұмыстың орындалуы:

Жұмысты орындау үшін білімгерлерге машина инесінің 3 түрі беріледі (сурет.5.1) және әрбір берілген былғары материалдарынан 10 үлгі жасау (былғары, жасанды былғары, мата емес материал және т.б.), штангенциркуль, микрометр және сызғыш.

ГОСТ 22249–82 бойынша ине сапасын анықтау, олардың түрлері және группалары мен номерлері.

а) Ине сапасын тексеру. Берілген ине конструкциясымен танысып, оларды микроскоп көмегімен көру. Иненеің сапасын бағалау кезінде иненің әрелу жиелігі анықталады және зауценс ұқсастығы, құлақша формасы, полировкалар сапасы және т.с.с.

б) Инені өлшеу

Инені өлшеу щтангенциркульмен және микрометрмен анықталады.

Сонымен қатар келесі өлшемдер анықталады:

1. жалпы ұзындық – L

2. иненің ұзындығы колбаның шетінен құлақшаның басына дейін - L 1

3. стержень диаметрі - d

4. колба диаметрі - D

5. ине колбасының ұзындығы – C

Сурет. 5.1. Ине типтерінің басты көлемдері мен конструктивті элементтері 1:

1 – шеті; 2 – колба; 3 – өтпелі конус; 4 – стержень; 5 – ойма; 6 – құлақша; 7 – ұшы; 8 – ұзын науа; 9 – үзілді – кесілді науаша; 10 – перемычка; 11 – ауданша

Зерттеу қорытындысын келесі кестеге енгізу 5.1

Кесте 5.1

| № п.п. | Ине белгілері | Эскиз ұшының формасы және ГОСТ 22249–82 бойынша орындалуы | Негізгі размерлері, мм | |||||

| модель | № | L | C | L 1 | D | d | ||

Иненің типін, группасын, номерін берілген өлшеулер бойынша ГОСТ 22249–82 анықтау. Иненің классификациясына сай бөлінеді:

а) типі – стержень формасы және ұшы,

б) группасы – негізгі өлшемдері бойынша,

в) номерлері – стержень диаметрі бойынша.

Анықтамаға арналған қима түрлерін анықтау үшін инені оңға қысқа науашамен жайғастырып, ұзынын сол жаққа бұрып тегіс тығыз материал (картон, тығыз қағаз) иненің үшкір ұшымен теседі. Тесілуінің формасы ине үшкірлігінің формасына сай келеді.

1. Диаметр ықпалын құру, ұштау түрлері және материал беріктігін түйреу арқылы төмендету.

а) Үлгіні дайындау. Әрбір материал топтарынан 1 сынамалы үлгі алынады және үзетін машинада алдын ала тігілмейді.Сынамалы үлгіні үзу кезінде Р конт бақылау үлгілерін анықтайды.

Тігін машинасы 1 см аралықта берілген үш тесу аралығының бірін ғана тігеді(немесе ине шаншымы,мм).Әр материалдың түріне байланысты жіпсіз 3 инені әрбір үлгіге тігіп тексереді. Тесулер үлгінің ортасына бүкіл ені бойынша көлденең бағытта орналастырады.Осылайша әр материалға бірінші серияның 3 үлгісі қосылады.Және де қалған екі берілген тесу аралығының үлкендігін екінші және үшінші үлгінің сериясы бойынша анықтайды.

б) Үзілуге байқау.

Тігілген үлгілерді сынау үшін маятникті диаметрде төменгі зажимнің 100 мм/мин жылдамдықта жүргізіледі.Әрбір үлгіні жеке тексереді.Үзу кезіндегі табылған Р жүктің мәні келесі кестеге енгізіледі. Кесте 5.2.

Кесте 5.2

| Модель | Ине номері N | 1 см. аралықтағы тесілу саны немесе ине шаншымы, мм n | Үзу кезіндегі салмақ Р,кг. | Үлгі беріктігінің төмендеуі λ, % |

Үлгі беріктігінің төмендеуі λ, % келесі формуламен анықталады:

Жұмыс қорытындысы:

Эксперименттің результаты бойынша ұшын үшкірлеудің формасы туралы, номері туралы қорытынды шығарады,иненің және тігіс аралығын материал мықтылығына тексеру және тәуелділік графигін тұрғызу: λ = f (N);λ = f (n).

Тәжірибелік жұмысты қорғауға арналған сұрақтар:

1. ГОСТ 22249–82 бойынша иненің басты геометриялық характеристикасы.

2. Ине номерлеріне анықтама беру.

3. ГОСТ 22249–82 бойынша ине ұшын үшкірлеудің формаларын, олардың материалды тесу беріктігіне әсер етуін, түйісу формасының критерийін таңдау.

4. Түйісу аралығының қашықтығын, тесілген үлгінің беріктігін, тәуелділігін анықтау.

5. Ине таңдаудағы түрлі материалдардың негізгі физико- механикалық қасиеттерін және қалыңдығының әсер етуін қарастыру.

6. Жіп тігістерінің беріктілігіне әсер ететін факторларды тізу.

7. Былғары бұйымдар өндірісіндегі негізгі жіп тігістерінің түрлерін айту.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 745; Нарушение авторских прав?; Мы поможем в написании вашей работы!