КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Достоинства технологии глубокой утилизации

|

|

|

|

В заключение можно сделать выводы, что, помимо энергосбережения, при глубокой утилизации продуктов сгорания котла электростанции достигаются следующие результаты:

· снижение эмиссии токсичных окислов CO и NOx, обеспечение экологической чистоты процесса;

· получение дополнительной, избыточной воды и исключение тем самым потребности в подпиточной воде котла;

· конденсация водяных паров продуктов сгорания локализуется в одном месте – в конденсационном теплообменнике. Не считая незначительного брызгоуноса после каплеуловителя, исключается выпадение конденсата в последующем газовом тракте и связанные с этим разрушение газоходов от коррозионного воздействия влаги, образование наледи в тракте и особенно в дымовой трубе;

· необязательным в ряде случаев становится применение водо-водяного теплообменника; отпадает необходимость в рециркуляции: подмешивании части горячих газов к охлажденным (или нагретого конденсата к холодному) в целях повышения температуры уходящих продуктов сгорания для предотвращения конденсации в газовом тракте и дымовой трубе (экономия энергии, средств).

Литература

1. Шадек Е., Маршак Б., Анохин А., Горшков В. Глубокая утилизация тепла отходящих газов теплогенераторов // Промышленные и отопительные котельные и мини-ТЭЦ. 2014. № 2 (23).

2. Шадек Е. Тригенерация как технология экономии энергоресурсов // Энергосбережение. 2015. № 2.

3. Шадек Е., Маршак Б., Крыкин И., Горшков В. Конденсационный теплообменник-утилизатор – модернизация котельных установок // Промышленные и отопительные котельные и мини-ТЭЦ. 2014. № 3 (24).

4. Кудинов А. Энергосбережение в теплогенерирующих установках. М.: Машиностроение, 2012.

|

|

|

5. Равич М. Упрощенная методика теплотехнических расчётов. М.: Изд-во АН СССР, 1958.

6. Березинец П., Ольховский Г. Перспективные технологии и энергоустановки для производства тепловой и электрической энергии. Раздел шестой. 6.2 газотурбинные и парогазовые установки. 6.2.2. Парогазовые установки. ОАО «ВТИ». «Современные природоохранные технологии в энергетике». Информационный сборник под ред. В. Я. Путилова. М.: Издательский дом МЭИ, 2007.

1 Первоисточник данных: обследования водогрейных котлов (11 шт. в трех котельных тепловых сетей), сбор и обработка материалов [1].

2 Методика расчета, в частности Q УТ, приведена в [1, 4].

Литература 2

Глубокая утилизация тепла продуктов сгорания котлов

Е. Шадек, независимый эксперт; Д. Догадин; Е. Варнаева, ОАО «Лукойл»; А. Блинов, СПЭК

Оценка ресурса тепла продуктов сгорания

При глубокой утилизации (ГУ) утилизируются как физическая теплота («сухой» режим, около 40–45 % теплосодержания продуктов сгорания (ПС), так и теплота конденсации водяных паров (конденсационный режим). При учете в балансе только потери с уходящими газами q2 приблизительное значение КПД котла в «сухом» режиме можно определить по формуле

ηΚ1 = (2000−ТУХ1)/ТМАХ, (1)

где ТУХ1 – температура уходящих газов (за котлом); ТМАХ – жаропроизводительность топлива, для природного газа ТМАХ = 2000 °С. В «сухом» процессе статья потерь

q2 = C · W · ТУХ1, ккал/ч, (2)

где C – теплоемкость ПС, ккал/м3гр; W – объем ПС, м3/ч.

КПД в этом случае

ηΚ2 = (QК - q2)/QК, (3)

где QК – тепловая мощность (теплопроизводительность) котла, Гкал/ч.

Величины W (по расходу газа, при известном коэффициенте расхода воз- духа α) и ТУХ1 доступны (известны, контролируются при эксплуатации и пр.). Анализ на большом массиве опытных данных показал, что значения ηΚ2 (фор- мула (3)) на 1–1,5 % ниже, чем ηΚ1 (формула (1)) за счет неучтенных в формуле (1) других, кроме q2, потерь в балансе котла.

|

|

|

Температуру ПС на выходе из кот- лов в России поддерживают на уровне 110 (ηΚ2 = 0,93)−130 (ηΚ2 = 0,92) °С для увеличения естественной тяги и снижения напора (расхода энергии) дымососа, а также предотвращения конденсации водяных паров в газоходах и дымовых трубах.

Для ПС природного газа температура точки росы Тр = 50–55 °С. Процесс конденсации в конденсационных теплообменниках – экономайзере (КЭ) или утилизаторе (КТУ) начинается с тем- пературы ПС, равной ТУг1 = 51–55 °С, и завершается при температуре на выходе из узла ТУХ2 = 40 °С. Перепад тем- ператур (дымовые газы в межтрубном пространстве – вода в трубах) принима- ем для оценочных расчетов ΔТ = 5 °С. Тогда требуемая для полной конденсации температура обратной воды ТОБ = 35–40 °С

КПД котла при ГУ ηΚ достигает 105 % по низшей теплоте сгорания Qр Н. Удельный расход условного топлива (УРУТ) при ηΚ = 100 % по определению равен: qУД = 1х106 ккал/7000 (ккал/кг) = 142,86 кг.у.т./Гкал, а для конденсационного режима при ηΚ = 105 % (пересчетом) 136,06 кг.у.т./Гкал. Таким образом можно подсчитать указанные величины для любого случая. Паспортный (максимальный) КПД обычного газового котла – 92–94 %, на практике не более 90 %. По сравнению с ним экономия топлива, т. е. количество утилизируемого тепла QГУТ при ГУ в конденсационном котле составит, очевидно, 11–13 % QК.

В целях анализа и расчета процесса ГУ обработан большой массив опыт- ных данных для 13-ти котлов различных марок в диапазоне QК – от 8 до 58 МВт, ТУХ – от 98 до 194 °С. Коэффициент теплопередачи «продукты сгорания – конденсат» в конденсационном тепло- обменнике определяли по эмпирической методике завода-изготовителя (ОАО «Калориферный завод», г. Кострома).

Получены следующие соотношения (пределы):

1. QГУТ/q2 =1,22–1,52;

2. q2/QК = 0,08–0,106;

3. QГУТ/QК = 0,108–0,143. (4)

Это значит, что при ГУ утилизируется в 1,22–1,52 раза больше тепла, чем при обычной «сухой» утилизации; потенциал сухой утилизации – от 8 до 10,6 %, а глубокой – от 10,8 до 14,3 % тепла мощности котла.

Существенный разброс результатов связан в основном с неопределенно- стью значений температуры ТУХ, меняющейся резко и непрерывно. При всем этом полученные соотношения позволяют оценить возможности, потенциал и конкретные показатели исследуемого процесса. Так, по литературным данным 55–60 % теплосодержания ПС природного газа составляет тепло парообраз вания, остальное – физическое тепло. Этой пропорции, 60/40, соответствует соотношение QГУТ/q2 = 1,47, что хорошо вписывается в полученный диапазон (см. формулу (4). При оценке эффективности ГУ можно принимать количество сэкономленного тепла QГУТ = 10–12 % мощности котла и УРУТ порядка qУД = 136 кг.у.т./Гкал.

|

|

|

Важнейшие факторы, определяющие эффективность систем ГУ, – тарифы на топливо (тепло) и режим работы объекта, конкретно, коэффициент использования установленной мощности (КИМ). Для отопительных котлов КИМ находится в пределах 0,3–0,5, для станционных – 0,6–0,8. Круглогодичная тепловая нагрузка ГВС принимается обычно около 15 % отопительной. Сезонность работы отопительных котлов – главное ограничение в практическом использовании технологии ГУ

Рис. 1. Проект: глубокая утилизация тепла продуктов сгорания котлов. Вариант А: котел сконденсационным экономайзером:

1 – котел водогрейный (типа ПТВМ); 2 – топочная камера; 3 – горелки;

4 – конвективная шахта; 5 – конвективные хвостовые поверхности нагрева;

6 – конденсационный экономайзер (КЭ), теплообменник-утилизатор (КТУ); 7, 8, 9 – коллек-

торы: питательный, выходной и входной КЭ, соответственно; 10 – запорно-регулирующие

органы с приводом, интегрированные в САР объекта; 11 – поддон и резервуар для слива

конденсата; 12 – бак загрязненного конденсата; 13 – дренажный насос; 14 – бак запаса

конденсата; 15 – конденсационный насос; 16 – регулятор расхода конденсата; 17 – газо-

ход; 18 – фланцевые соединения; 19 – поддон; 20 – камера размещения каплеуловителя;

21 – каплеуловитель (сетки, жалюзи, фильтры); 22 – конфузор; 23 – дымосос; 24 – газовый

тракт; 25 – дымовая труба; 26 – съемная крышка камеры; 27 – байпас; 28 – регулировочный

дроссель-клапан байпаса

Состояние проблемы

Для исключения выпадения конденсата в газовом тракте и особенно в дымовой трубе (наледи, перекрытие ствола) и снижения нагрузки на дымосос предусматриваются различные спо- собы повышения температуры за узлом ГУ. Наиболее простой и экономичный – байпасирование, т. е. перепуск части продуктов сгорания по байпасу помимо узла ГУ так, чтобы температура смеси газов за ним была в пределах 70/90 °С (летом/зимой). Байпасирование ухудшает все показатели процесса. Так, для расчетных режимов с ТУХ = 130 °С

|

|

|

величина QГУТ снизилась в 1,4 раза, а отношение QГУТ/QК – в 1,37.

Обычно степень байпасирования Y в аналогичных условиях находится в пределах 0,2–0,25, в наших расчетах для исследованных котлов – 0,113–0,3. Оптимальный режим – работа с байпасом в холодное время года, а летом, если опасности конденсации нет, – без него. В «сухом» режиме байпасирование отсутствует.

Дополнительное аэродинамическое сопротивление, создаваемое системой ГУ (байпас, теплообменник, каплеуловитель и др.), компенсируется снижением выхода ПС в результате экономии топлива и удаления (конденсации) водя- ных паров. Установка каплеуловителя не обязательна.

В газовых котлах, работающих под наддувом, тракт работает под избыточным давлением, тяги трубы оказывается достаточно, дымосос отсутствует.

Значение рН конденсата ПС природного газа находится в диапазоне 2,5–4,9, жидкого топлива с низким содержанием серы – 1,8–3,7. Температура конденсата – в пределах 20–55 °С. Полученный конденсат нуждается в обработке – в общем случае дегазации и декарбонизации. Каплеуловитель в зарубежных кон- денсационных котлах не предусматривается. ГУ относится к природоохранным мероприятиям, так как снижает выбросы токсичных газов NOх пропорционально уменьшению расхода топлива, а также вследствие промывки ПС конденсатом при его выделении в теплообменниках.

Состояние проблемы за рубежом

Конденсационные отопительные котлы получили в развитых странах массовое применение. Низкая, как пра- вило, температура обратной воды ТОБР (30–40 °С) при типичном температурном графике, например, 60–70/40 °С в системах отопления в странах Запада позволяет получить глубокое охлаждение ПС в конденсационном теплообменнике – встроенном в котел или автономном, в газоходе, и обеспечить конденсационный режим без искусственного хладо носителя (от теплонасосной установки – ТНУ).

Зарубежные отопительные водогрейные конденсационные котлы оборудуются водогазовыми теплообменниками из нержавеющей стали, как интегрированными (встроенными в котлы), так и отдельно стоящими (автономны- ми) с байпасом по продуктам сгорания. Последние (автономные) используются для модернизации (дооснащения) существующих котельных установок. В принятой у нас терминологии это, соответственно, КЭ и КТУ. Они-то и служат системой (узлом) глубокой утилизации тепла ПС.

В котле UNIMAT фирмы Bosch к верх- ней части цилиндрического корпуса, на выходе ПС, пристыкован «интегрированный теплообменник отработанных газов». Он соединятся газоходом с дымовой трубой. Узел оснащается емкостью для слива конденсата ПС и штуцерами для его отвода (дренаж).

При подаче в КЭ обратной сетевой воды температурой ниже ТР реализует- ся процесс ГУ. Коррозионно-устойчивые материалы (нержавеющие стали и пр.) котлов (теплообменников, газоходов, дымовых труб) позволяют использовать эту технологию без ущерба для сроков службы.

Что касается очистки конденсата, то фирма ООО «Бош Термотехника» (б. LOOS) рекомендует для нейтрализации (так называется химобработка конденсата) небольших объемов применять сменные доломитовые наполнители (блоки с гранулятом), а больших – контейнеры с дозирующими устройствами для каустической соды (устройства жидкой нейтрализации). Основные статьи инвестиций при реализации системы ГУ: КЭ или КТУ, сооружение байпаса; отвод и обработка конденсата, дренажные системы и дымовая труба.

Назовем двух производителей конденсационных водогрейных котлов:

– компания «Бош Термотехника», котлы марки Bosch UT-L мощностью от 2,5 до 6,5 МВт, производство в России, г. Энгельсе Саратовской области на собственном заводе фирмы;

– компания VIESSMANN, котлы марки VITOCROSSAL мощностью от 87 до 978 кВт.

Рабочие поверхности котлов изготовлены из качественной нержавеющей стали.

По данным фирмы, затраты на котел Bosch UT 2,5 МВт окупятся пример- но после 4200 ч работы при средней нагрузке КИМ = 60 % и усредненной стоимости газа 49 евроцентов за м3. При этом повышение КПД составит 7,5 %.

Наряду с выпуском водогрейных конденсационных котлов разрабатываются технологии перевода паровых котлов в конденсационный режим. В США начаты освоение и выпуск поверхностных конденсационных экономайзеров для паровых котлов. В котельной фирмы «Тимкен» испытан поверхностный экономайзер, установленный за котлом паропроизводительностью 20 т/ч. Температура газов на входе в экономайзер – 200 °С, на выходе – 45 °С. Вода в нем (22 т/ч) нагревается с 17 до 46 °С. Теплопроизводительность – более 1,1 Гкал/ч, срок окупаемости – 1,5 года (ресурсы Интернета).

Средний КПД котлов с теплообменниками по высшей теплотворности QВ составляет 96,4–99,3 %, экономия топлива – 15 %. Установлено, что для систем низкотемпературного отопления оптимальная температура горячей воды равна 50–70 °С. В холодное время года конденсация водяных паров из ПС не происходила, выпадение конденсата имело место в начале и в конце работы системы отопления, т. е. в октябре и марте (межсезонье), когда температура обратной воды в системе отопления была ниже точки росы.

Решается вопрос использования конденсата ПС (например, для подпитки котла или тепловой сети).

Состояние проблемы в России

Импортные конденсационные котлы в большом количестве приобретаются и эксплуатируются в России. Производство таких котлов отсутствует.

Имеются единичные примеры пере- вода котлов в конденсационный режим путем установки в газоходе КТУ. Все они свидетельствуют о высокой эффективности ГУ

Самый простой и экономичный вари- ант реализации системы ГУ – ее приме- нение для ГВС, т. е. подогрева холодной водопроводной воды (в схеме с баком- аккумулятором). В этом варианте обеспечивается круглогодичный конденсационный режим.

Главная причина отставания России в данном направлении – низкая цена природного газа (в разы меньше, чем на Западе), отсутствие организации работ, финансовой поддержки со стороны госу- дарства.

В отличие от стран Запада, в России в системах централизованного тепло- снабжения в холодное время года температура воды в обратной магистрали ТОБ обычно выше ТР, и ГУ возможна только с помощью теплонасосных установок (ТНУ), например абсорбционных бромисто-литиевых трансформаторов тепла (АБТТ), тепловых насосов (АБТН) или холодильных машин (АБХМ) как наиболее эффективной технологии. По нашим данным, такие системы теоретически могут быть рентабельны (срок окупаемости порядка 4–5 лет) при количестве утилизируемого тепла QУТ порядка 4 МВт и выше, что соответствует тепловой мощности котла 35 Гкал/ч и более. Реализация систем ГУ на базе АБТТ, АБХМ или АБТН сталкивается с рядом серьезных трудностей:

– высокая стоимость оборудования;

– текущие (эксплуатационные) затраты;

– большие расходы циркулирующей воды;

– большие габариты;

– необходимость градирни или охладителя-конденсатора другого типа.

В обозримом будущем перспектив реализации таких проектов ГУ в России нет.

Таким образом, эффективность, рентабельность конденсационных котлов (с КЭ) в доказательствах не нуждаются, они подтверждены многолетней эксплуатацией за рубежом. Имеющийся ограниченный отечественный опыт экспериментальных испытаний и эксплуатации в производственных условиях ряда котельных установок с КТУ в газоходе (как правило, на холодной проточной воде) также показывает безусловную эффективность глубокой утилизации – повышение КПД (на 6–10 %), мощности котла на 11 % (без увеличения расхода топлива), экологический эффект

Рис. 2. Проект: глубокая утилизация тепла продуктов сгорания котлов. Вариант Б: конденсационный теплообменник-утилизатор (КТУ) в газоходе котла:

1 – хвостовая часть котла (фрагмент); 2 – газоход; 3 – камера конденсационного тепло-

обменника; 4 – питательный коллектор; 5 – корпус теплообменника; 6 – съемная крышка;

7 – фланцевые соединения; 8, 9 – прямой и обратный трубопроводы сетевой воды;

10 – запорно-регулирующие органы с приводом, интегрированные в САР объекта; 11 – кон-

денсационный теплообменник-утилизатор (КТУ) (секционно-блочный, секции); 12 – каплеу-

ловитель; 13 – дымосос; 14 – газовый тракт; 15 – дымовая труба; 16 – байпасный канал;

17 – регулировочный дроссель-клапан (шибер, заслонка); 18 – поддон и резервуар для слива

конденсата продуктов сгорания (ПС); 19 – бак загрязненного конденсата; 20 – дренажный

насос; 21 – бак запаса конденсата; 22 – конденсатный насос; 23 – регулятор расхода конденсата; 24 – стенка камеры, разделительная перегородка

Постановка задачи. Анализ процесса утилизации

Использование импортных водогрейных конденсационных котлов ограничено их мощностью (максимальная 6,5 МВт) и высокой стоимостью. Цель же работы – во-первых, импортозамеще- ние, и, во-вторых, создание отечественного конденсационного котла, а также перевод существующих котлов любой мощности в конденсационный режим (на уровне схемных решений). В условиях России, особенно сред- ней полосы и юга, наиболее эффективным является простейшее решение: утилизация за счет охлаждения ПС в утилизационных водогазовых теплооб- менниках на обратной сетевой воде, т. е котельные установки с КЭ или КТУ без использования искусственного охлади- теля, ТНУ. Это относится, прежде всего, к котлам, работающим в температурном графике 115/70 °С, что характерно для местных систем отопления, в частности, коммунального теплоснабжения на базе домовых, квартальных, районных, городских котельных, ТС, ТЭС, РТС и прочих с тепловыми пунктами – ТП, ЦТП.

Таким образом, задача сводится на уровне схемного решения с оценкой эффективности к разработке технологической схемы:

– конденсационного котла (с встроенным КЭ), водогрейного или парового (рис. 1);

– конденсационной приставки, т.е. КТУ в газоходе котла – для модернизации (реконструкции) действующих отопительных водогрейных и паровых кот- лов c переводом их в конденсационный режим (рис. 2).

Анализ выполнен для условий Казани с использованием метеоданных о температурах наружного воздуха ТН за 2012 г., опытных данных (статистики, отчетов и пр.) котельных в городах Зеленодольск (Зеленодольское предприятие тепловых сетей, ЗПТС) и Елабуга (ЕПТС). По данным ЕПТС за 2008–2012 гг., даты начала отопительного сезона были в пределах с 17 по 25 сентября, окончания – с 24 марта по 12 мая, средняя продолжительность сезона за 5 лет – 5496 ч, 229 дней. Для графиков отопления 115/70 °С температуре ТОБР около 35–40 °С при- мерно соответствует температура воз- духа tН =-+8 °С и выше. В действительности, учитывая верхний предел тем- пературы ТР (55 °С) и ее повышение с уменьшением α, конденсация охватит более широкий диапазон значений tН, начиная с температуры tН = -2 и даже -3 °С. Отсюда следует рекомендация, соответствующая штатной инструкции, поддерживать возможно меньший коэффициент α, порядка 1,2. В реальных условиях в пределах температур ТОБР, начиная с 45–46 °С и ниже, и tН, начиная с -3, -2 °С и выше, будет происходить неполная (частичная) конденсация.

Заведомо занижая эффект утилизации, учитываем только режим глубокой утилизации, начинающийся с темпера- туры tН = -+8 °С и выше.

Для количественной оценки продолжительности отопительного сезона с температурами tН -3, -2 °С и выше рассматриваются погодные условия Казани – сводки среднемесячной температуры tН за 2012 г.

Так как, согласно температурным графикам, котельные ЕПТС и ЗПТС отключают отопление при tН = +10 °С, то, судя по данным за 2012 г., отопительный сезон всегда захватывает полностью октябрь и апрель; причем в апреле среднемесячная температура tН была выше +8 °С, а в октябре практически равна этой величине. Кроме того, такие условия соблюдаются и в отдельные дни марта и ноября. В целом же, как пока- зал анализ большого массива данных, можно считать, что в нашем случае для Казани при температурном графи- ке 70/115 °С в течение более чем чет- верти отопительного сезона, с октября по апрель, в конденсационном теплообменнике будет иметь место глубокое охлаждение с температурным напором «вода–газы» ΔТ=5°С, обеспечивающее конденсационный режим работы котла с ηК = 105 % (по Qр Н)

Технологические схемы

В качестве примера в схеме варианта A системы ГУ с встроенным КЭ 6 принят газовый котел ПТВМ-30М мощностью до 40 ГКал (см. рис. 1). В конвективной шахте котла установлен КЭ – последняя по ходу газов секция хвостовых поверхностей. Показан теплообменник змеевикового типа.

Во втором варианте Б (см. рис. 2) узел ГУ представляет КТУ 11, установленный в газоходе сразу за котлом, в камере 3 с байпасом 16 и регулировочным дроссельклапаном (шибер, заслонка) 17. Принят теплообменник секционно-блочного типа, состоящий из двух размещенных последовательно секций. Перегородка 24 отделяет байпасный канал 16 от рабочего простран- ства камеры 3, конструкция максимально компактна.

Каплеуловитель (в общем случае) 21 с поддоном 19 на схеме А и весь узел ГУ на схеме Б размещены в камерах 20 и 3 со съемными крышками 26 и 6 для очистки и замены фильтров на схеме А и обслуживания узла ГУ на схеме Б. Камеры установлены в газоходе на фланцевых соединениях 18 и 7, соответственно. Установка каплеуловителя – по необходимости.

Работа схем ясна из рисунков.

На вход в теплообменник подается обратная сетевая вода из теплосети (ТП, потребитель), вход 9 (см. рис. 1 и 2), оттуда вода поступает в котел, в хвостовые поверхности нагрева (выход 8).

При ТОБР выше ТР узел ГУ (КЭ или КТУ) работает в «сухом» режиме, а если ТОБР ниже ТР, в пределах 35–40 °С – в конденсационном. Температура ПС сразу за КЭ и КТУ ТГУ2 = = 40 °С, после байпаса ТуХ2 =70–90 °С. Поэтому ограждения узла ГУ и газохода не требуют огнеупорной футеровки и выполняются из листовой нержавеющей стали с покрытием теплошумоизоляцией.

В узел ГУ в обоих вариантах входят система сбора, удаления и очистки конденсата и каплеуловитель. Известны многослойные сетчатые и жалюзийные фильтры (жалюзийные решетки) с автоматической очисткой.

КЭ и КТУ включены в конденсатную линию тепловой схемы ТЭС.

Применимы различные типы теплообменников: кожухотрубные, прямо- трубные, с накатанными ребрами, пластинчатые; эффективная конструкция с новой формой теплообменной поверхности с малым радиусом гиба (регенератор РГ-10, НПЦ «Анод»).

Рассматриваются и другие теплообменники: теплообменные блоки-секции на базе биметаллического калорифера марки ВНВ123-412-50АТЗ (ОАО «Калориферный завод», г. Кострома); разборные теплообменники компании «ГЕА Машимпэкс» или цельносварные пластинчатые теплообменники из нержавеющей стали типа GEABloc, отличающиеся высокой эффективностью и компактностью.

Схемы позволяют реализовать раз- личные режимы теплоснабжения.

Если температура нагрева воды в теплообменнике t1 ниже, чем требуемая по графику температура в подающем трубопроводе tп, то нагретая вода направляется для догрева в котел. Если же значение t1 удовлетворяет требованиям графика, вода из теплообменника подается непосредственно потребителю, например, через прямой коллектор, как показано на схеме. В зависимости от количества обратной воды, часть ее может подаваться помимо КТУ в котел. Автоматическое управление (САР, САУ) работой схемы позволит обеспечить гибкое погодозависимое регулирование, поддержать оптимальный режим работы котла в сети. Предлагаемые решения применимы в принципе для любых марок, типов кот- лов и на любом топливе, в том числе на местных видах топлива, например, биотопливе (древесные отходы (ДО) и пр.). В случае термомасляных котлов требуется создание нового – надежного простого и недорогого КТУ. Теплообменник конструируется по типу хвостовых поверхностей термомасляного котла с использованием технологии их изготовления, элементов устройства и материалов.

ДО в качестве топлива обладают многими преимуществами: возобновляемый источник энергии и СО2 – нейтральны (ДО не считаются в общем балансе выбросов парниковых газов); низкая коррозионная агрессивность продуктов сгорания, ПС; возможность конденсировать влагу ПС и утилизировать скрытую теплоту парообразования.

В последние годы наблюдается быстрый прогресс в развитии техно- логий энергетического использования древесных отходов – сжигания в топках котлов.

Эффективность

Принимаем базу для сравнения: котел со штатным (паспортным) КПД 92 %, для которого qУД = 155,3 кг у.т./ Гкал.

Задаем температуру газов после смешения за КТУ – ТУХ2 = 80 °С. Для ТУХ2 = 80 °С КПД составит 0,96, qУД = 148,8 кг у.т./Гкал. Итак, четверть отопительного сезона котельная установка работает полностью в конденсационном режиме с ηК = 105 %, остальные три четверти в «сухом» режиме с ηК = 96%. Значение КПД за весь отопительный сезон – ηК.СР = 0,98, qУД=146 кг у.т./Гкал.

Удельная экономия топлива составит qУД.ЭК = 155,3–146 = 9,3кг у.т./Гкал, т. е. 6 %, что, согласно нашей расчетной схеме, автоматически совпадает с увеличением КПД на те же 98–92 = 6 %. Цифры соответствуют приведенным выше. Как уже отмечено, ожидаемый расчетный экономический эффект занижен, в действительности он будет боль- ше.

Если принять КПД котла 0,92, КИМ = 0,35, цену газа 5 руб./м3 (тариф ЕПТС), то снижение qУД на qУД.ЭК = 9,3 кг.у.т./ Гкал для котла на природном газе мощностью QK = 10 Гкал/ч даст общую экономию около 1,4 млн руб. в год. Экономия прямо пропорциональна мощности котла. Примерно с такими, а не паспорт- ными фирменными показателями будут работать в России импортные конденсационные котлы.

Из области прогнозов, потепление климата стало в последние годы реальностью, а теплые зимы не эпизодическими, а регулярными (2013–2015 гг.). Это обстоятельство увеличивает про- должительность работы котла в конденсационном режиме, эффективность утилизации.

Кроме повышения тепловой экономичности системы, ГУ обеспечивает:

– снижение эмиссии оксидов NOх с уменьшением температуры ПС и в результате подавления водяными пара- ми (орошения ПС капельной влагой) вплоть до достижения экологически чистого процесса;

– выработку избыточной воды за счет конденсации, исключается потребность в подпиточной воде и надобность в рециркуляционной насосной установке (экономия электроэнергии).

Еще один эффект ГУ – улучшение условий и продолжительности службы газового тракта, так как конденсация локализуется в узле ГУ независимо от температуры наружного воздуха. Отпадает необходимость в подключении рециркуляционной насосной установки для подмешивания горячей прямой воды к обратной в целях недопущения конденсации в газоходе, экономится элек- троэнергия.

Подведем итоги

1. Показана эффективность предлагаемых систем утилизации тепла ПС котлов: достигается экономия топлива 10–12 %, увеличение КПД котла до 105 % по QР Н.

2. Реконструкция котла для перевода его в конденсационный режим сводит- ся в первом варианте к замене суще- ствующего водяного экономайзера на конденсационный или, если такового нет, установке нового КЭ; во втором варианте – к переделке главного газохо- да на участке узла ГУ с установкой КТУ, системы слива, удаления и обработки конденсата ПС.

3. Наибольшую коммерческую эффективность предлагаемые системы обеспечат в регионах с высокой стоимостью топлива, а следовательно, и электроэнергии. Это обширные территории РФ (Западная Сибирь, Дальний Восток, Чукотка, Архангельская, Вологодская области и др.), не имеющие прямой связи с единой энергосистемой России, находящиеся в труднодоступной мест- ности, доставка топлива туда возможна лишь в рамках северного завоза.

4. Перспективны технологии ГУ в случае использования местных видов топлива, в частности, ДО – практически экологически чистого топлива.

5. Первый и обязательный этап работы – проведение энергоаудита и выбор объекта (или объектов).

Реализация пилотного проекта создаст перспективы перевода котлов в конденсационный режим: реконструкция существующих или создание отечественных конденсационных котлов, тиражирование и масштабная модернизация котельных при проектировании новых и реконструкции действующих. Сфера применения: домовые, квартальные, районные, городские котельные, РТС, ТЭС, станционные паровые котлы и др

Литература 3

Энергоэффективность конденсационных котлов

Котлер, к.т.н., В. Баторшин

Наблюдаемое в последнее время колебание цен на нефть и природный газ не снимает проблему рационального потребления энергоресурсов. Поэтому реализация надежной тех- нологии полного использования теплоты сгорания топлива остается одной из первостепенных задач всех владельцев паровых и водогрейных котельных. Именно к такой технологии относится применение конденсационных котлов.

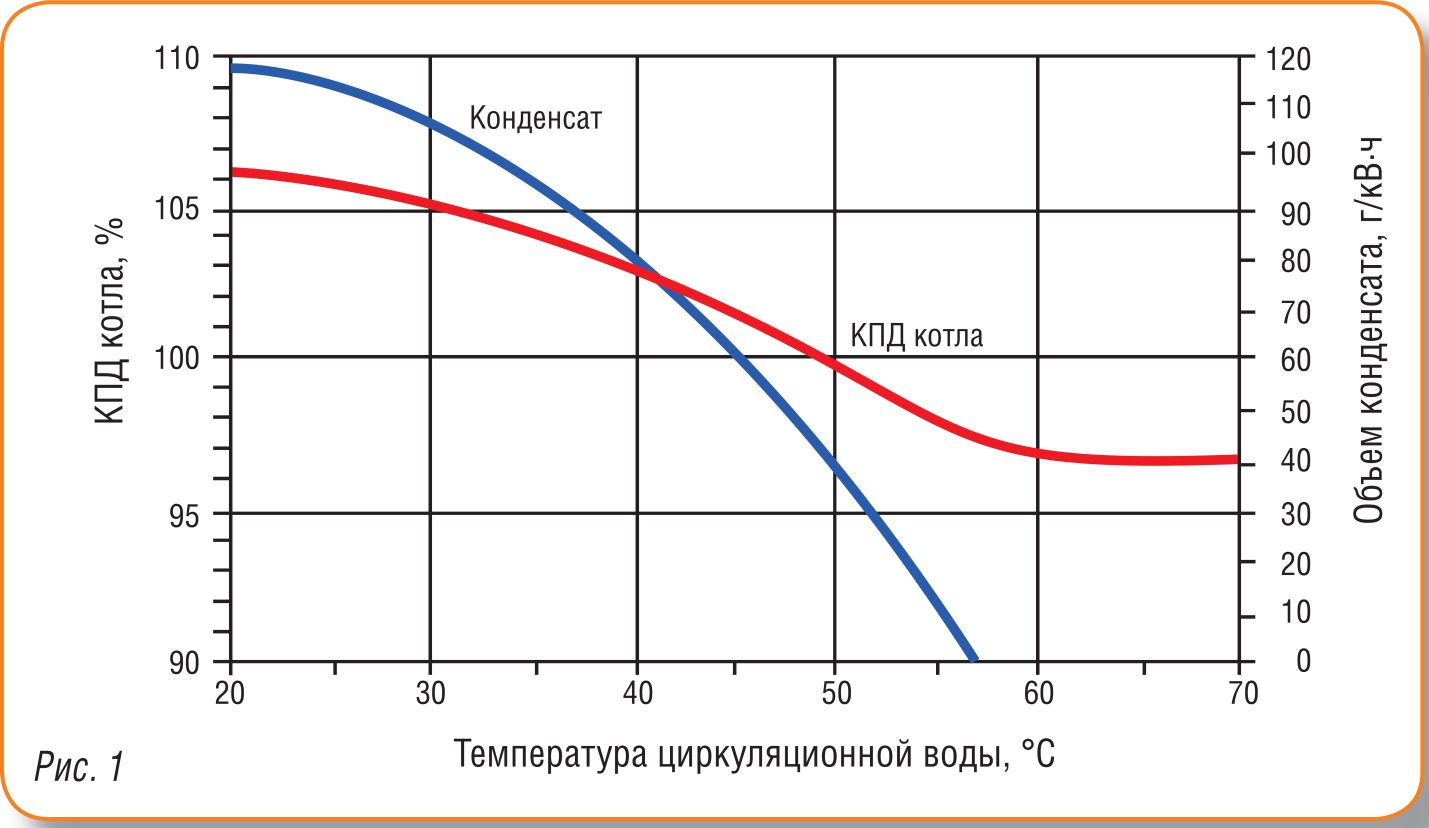

Конденсационные котлы проектируют таким образом, чтобы во- дяной пар, образующийся при сгорании топлива, охлаждался в котлоагрегате до точки росы, т. е. до температуры, при которой происходит конденсация пара. Это позволяет получить дополнительную тепловую энергию, вы- свобождающуюся при фазовом пере- ходе. В отличие от обычных котлов, в конденсационных агрегатах применяется большая часть скрытой теплоты парообразования. Фактически эта техноло- гия позволяет использовать уже не «низшую», а «высшую» теплоту сгорания, которая для природного газа, как правило, оказывается выше на 10–11 %, а для жидкого топлива – на 6–7 %. Именно такое количество дополнительного тепла можно получить, если температура продуктов сгорания снизится до точки росы. При этом количество образовавшегося конденсата в котлах, сжигающих природный газ, составит примерно 0,16 кг/кВт, а при сжигании жидкого топлива – около 0,10 кг/кВт. Понятно, что количество сконденсировавшегося пара будет определяться температурой циркуляционной воды, а приращение КПД в свою очередь количеством образовав- шегося конденсата. На рис. 1 показано влияние температуры циркуляционной воды на количество конденсата и на КПД котла при сжигании в нем природного газа. Понятно, что владельцам крупных котельных внедрение конденсационных технологий позволяет сэкономить зна- чительные объемы топлива. При этом не обязательно использовать специальный котел – можно дооснастить действующую котельную внешним теплообменником. В свое время отечественными специалистами были разработаны схе- мы включения таких аппаратов: через теплообменник, установленный в газовом тракте за котлом, пропускается вода (подпиточная, обратная или для ГВС) с температурой ниже точки росы. Тепло- обменные аппараты предполагалось изготавливать из труб, выполненных из «нержавейки», или серийно выпускаемых биметаллических – с внешним алюминиевым оребрением.

Рис.2

Рис.3

Сегодня теплообменные аппараты для организации режима конденсации серийно выпускаются некоторыми зарубежными фирмами. На отечественном рынке, например, представлены конден- сационные экономайзеры Totaleco компании Ygnis (Франция–КНР). Их конструкция включает трубчатый теплообменник, помещенный в кожух из листовой стали с эффективной теплоизоляцией. Нижний газосборный коллектор также изготовлен из нержавейки. Аппарат снабжен двумя люками для обслуживания тепло- обменных поверхностей. Кроме базовой, выпускается модель с двухступенчатым теплообменником (вторая ступень – для ГВС), а также модель, укомплектованная дымососом. Серия включает 12 типоразмеров и позволяет подобрать теплообменник для котла мощностью от 95 до 6470 кВт. Немецкий концерн Viessmann выпускает конденсационные теплообменники Vitotrans 333 для котлов средней и большой мощностей. При их производстве используется специальная сталь, доказавшая высокую надежность в среде кислых конденсатов. В зависимости от модели эти теплообменники имеют поверхности Inox-Crossal или Inox-Tubal. В первом случае речь идет о плоских профилированных поверхностях (рис. 2). Наклонные выпрессовки чередующихся стенок ориентированы крестообразно по отношению друг к другу, что обеспечивает интенсивную турбулизацию газового и водяного потоков. Благодаря высокой эффективности теплообмена, температура уходящих газов всего лишь на 5–15 °C выше температуры воды в обратной магистрали. Теплообменные поверхности Inox-Crossal ориентированы вертикально, поэтому выпадающий конденсат беспрепятственно стекает вниз. Повторное испарение выпавшего конденсата полностью исключается. Стекающая конденсатная пленка непрерывно омывает теплообменные поверхности, попутно очищая их. Поверхности Inox-Tubal выполнены в виде вертикально ориентированного пучка тру- бок со спиралевидным оребрением (рис. 3). Теплообменниками Vitotrans 333 с поверхностями InoxCrossal оснащаются газо- вые котлы мощностью от 80 до 1750 кВт, а с поверхностями Inox-Tubal – от 1860 до 6600 кВт. Есть на рынке и котлы со встроенными конденсационными теплообменниками. Например, установки производства Viessmann серии Vitocrossal 300 (рис. 4) мощностью от 187 до 978 кВт, в которых применены теплообменные поверхности Inox-Crossal, котлы Ecogas итальянской фирмы Carbofuel Officine Meccaniche номинальной мощностью от 100 до 500 кВт, а также промышленные конденсационные котлы таких производителей, как Bosch, De Dietrich, Ferroli, Rendamax и др. Конденсационные теплообменники котлов Ecogas имеют двухступенчатую конструкцию. Первая ступень располагается в верхней части модуля и состоит из горизонтального пучка биметалли- ческих труб с литыми алюминиевыми ребрами. Эта часть теплообменника предназначена для рекуперации обычной теплоты уходящих газов. Вторая ступень, конденсационная, находится в нижней части аппарата и представляет собой пучок гладких труб из нержа- веющей стали марки AISI 316. Тепло от обеих ступеней используется для предварительного нагрева поступающей в котел воды.

В ассортименте конденсационного оборудования производства Unical котлы промышленной мощно- сти представлены сериями MODULEX EXT и Unical ХС-К. Линейка MODULEX EXT (рис. 5) включает 11 моделей номинальной мощностью от 100 до 900 кВт. Все они имеют модуль- ную конструкцию, содержащую от 2-х до 7-ми самостоятельных законченных тепловых секций, объединенных общим управлением и общей обшивкой. Каждая секция снабжена собственной модуляционной горелкой с вентилятором, с частотным регулированием числа оборотов, кото- рые позволяют очень точно приготавливать смесь газа с воздухом, тем самым плавно регулируя мощностной режим работы горелки, экономя топливо и сокращая вредные выбросы в атмосферу. Корпус секции выполнен из алюминииево- кремниево-магниевого сплава, что предполагает высокую теплообменную эффективность и стойкость к сопротивлению коррозии конденсата. Секции имеют общие подающий и обратный трубопроводы, коллектор отходящих газов конструктивно объединен с каналом конденсатоотвода и выполнен из нержавеющей стали. Модульная конструкция этих котлов предполагает высокую надежность котлоагрегата, значительно упрощает эксплуатацию тепловой установки. Для увеличения потребляемой мощности предусматриваются различные варианты каскадного подключения котлов MODULEX EXT, что позволяет регулировать диапазон тепловой мощности установки. При этом существует возможность одновременно- го подключения до 8-ми котлов в единую каскадную схему.

Серия конденсационных котлов промышленной мощности Unical ХС-К (рис. 6) с диапазоном от 124 до 2160 кВт имеет несколько оригинальных технических особенностей.

В связи с использованием эффекта конденсации водяного пара дымовых газов предъявляются серьезные требования к конструкции котла и применяемым металлам. Для достижения макси- мального эффекта в конструкции теплообменников данных котлов используются трубы из нержавеющей стали АISI 316 L со специальными алюминиевыми вставками, состоящими из трех секторов, что позволяет максимально увеличить площадь теплообмена. Конфигурация дымогарных труб позволяет избежать застоя конденсата и обеспечить постоянное его удаление. Максимальный эффект работы котла этой серии достигается при использовании модуляционных горелок, которые обеспечивают приготовление топливно-воздушной смеси в оптимальных для данного режима горения пропорциях (с непрерывным контролем соотношения «газ–воздух»), что сводит к минимуму вероятность неполного сгорания топлива и снижает количество вредных выбросов, а низ- кая температура отходящих газов (ниже 40 °С) позволяет использовать дымохо- ды из пластмассы, что уменьшает затраты на их монтаж.

Понятно, что эффективность конденсационного режима будет зависеть от схемы гидравлического подключения водогрейного котла и уровня температур в обратной магистрали. Если, например, система отопления рассчитана на низкие рабочие температуры (система «теплый пол» с температурой в обратной магистрали +30 °С), котел будет работать в конденсационном режиме круглый год. Но и в обычных радиаторных системах температура в обратной магистрали боль- шую часть года оказывается ниже точки росы, и котел длительное время может работать в конденсационном режиме.

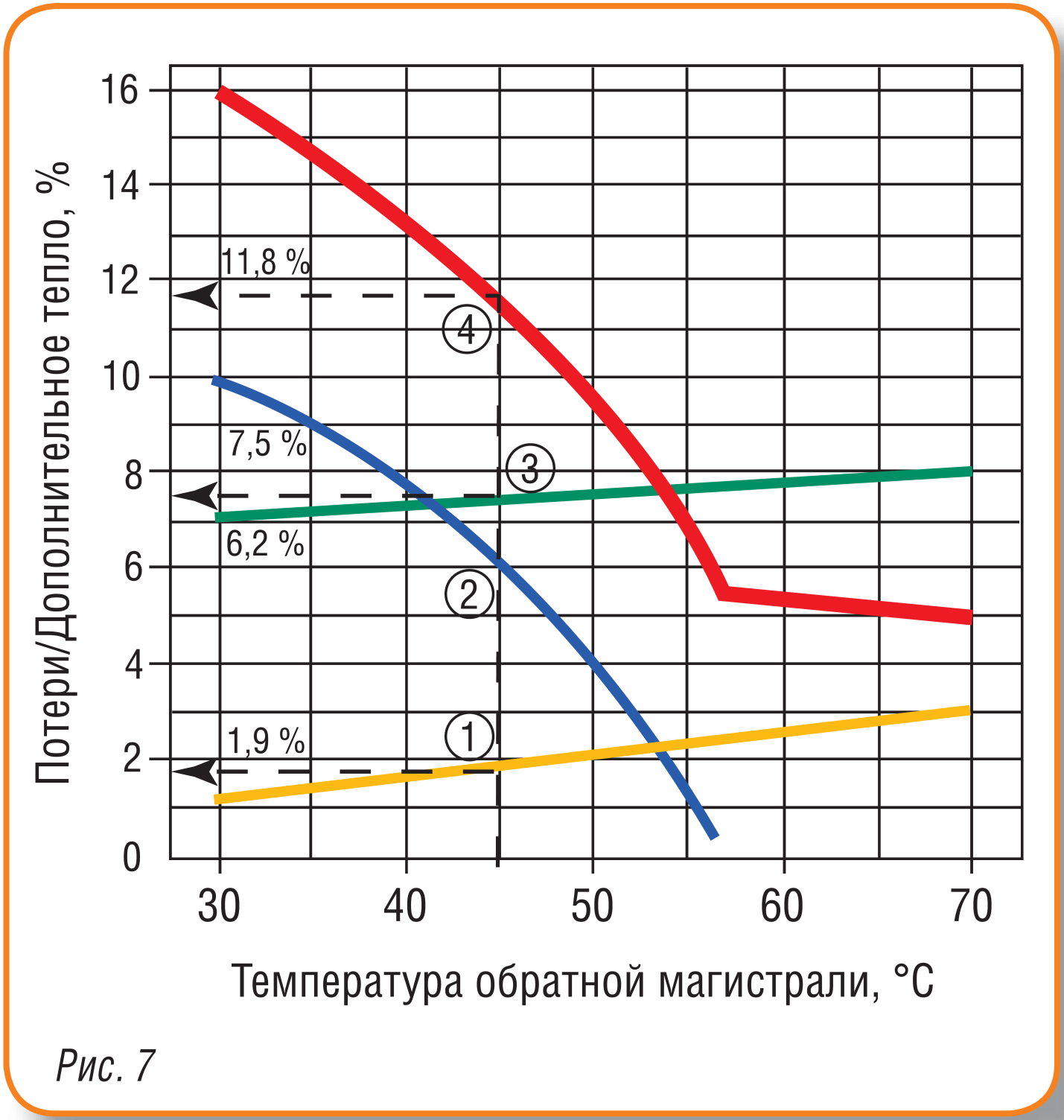

На рис. 7 графически показан пример оценки дополнительного тепла, получаемого при различной температуре в обрат- ной магистрали (данные Viessmann). Зеленая линия на графике – потери с уходящими газами при работе без конденсации (при температуре «обратки» 45 °С – 7,5 %); желтая – те же потери, но с учетом конденсации (при той же температуре – 1,9 %); синяя – дополнительное тепло, получаемое за счет конденсации (при температуре в обратной магистра- ли 45 °С – 6,2 %). И, наконец, красная кривая – общее дополнительное тепло, получаемое как от снижения потерь, так и от конденсации водяных паров. Количество дополнительного тепла для режима с температурой в обратной магистрали, равной 45 °С, можно под- считать следующим образом:

6,2 + (7,5 -1,9) = 11,8 %.

Следовательно, оснащение водогрейного котла конденсационной установкой при таких условиях эксплуатации позволит сэкономить 11,8 % природного газа. С учетом существующих цен на газ у потребителей в Европе оказывает- ся, что использование конденсационной технологии окупается в течение двух– четырех лет. И чем выше мощность котла, тем меньше срок амортизации, после которого конденсационная установка начинает приносить владельцу котла ощутимую прибыль. В тех случаях, когда температура теплоносителя в обратной линии недостаточно низка, чтобы обеспечить конденсацию водяных паров в дымовых газах, котел можно оборудовать допол- нительным теплообменником, представляющим собой простейший воздухоподогреватель. Охлаждаясь в этом теплообменнике до температуры ниже точки росы (около 47 °С), продукты сго- рания отдают скрытую теплоту парообразования воздуху, а нагретый воздух поступает к горелке, улучшая процесс горения.

Содержание водяных паров, образующихся при сжигании жидкого топлива, меньше, чем при сжигании газа. Поэтому дополнительный выигрыш за счет использования теплоты конденсации существен- но меньше: 5–7 % вместо 11 %.

И еще: даже при незначительном содержании серы в жидком топливе конденсат становится более агрессивным. Это повышает требования к коррозионной стойкости поверхностей тепло- обменника и, кроме того, делает обязательной нейтрализацию полученного конденсата перед его использованием или сбросом в систему канализации.

Впрочем, нейтрализация конденсата требуется и при работе котла на природ- ном газе, если тепловая мощность данного агрегата превышает 200 кВт. Для котлов меньшей мощности предпо- лагается, что повышенная кислотность конденсата (pH = 4–5) при поступлении последнего в общественные канализационные системы нейтрализуется бытовыми сточными водами, имеющими щелочной характер (pH = 7–10).

В соответствии с применяемым в Германии нормативным документом ATV А251 («Конденсаты к о н д е н с а ц и о н н ы х котлов») при сжигании природного газа образуется до 0,039 кг конденсата на каждый МДж введенного тепла (0,163 кг/Мкал), а при сжигании легкого жидкого топлива – примерно 0,022 кг/МДж (0,013 кг/Мкал). Простой расчет показывает: при работе на природном газе конденсационного котла мощностью, например, 1500 кВт потребуется установка по нейтрализации конденсата, рассчитанная на 210 л/ч.

В заключение приведем таблицу, в которой содержится информация о водогрейных конденсационных котлах, поставляемых на российский рынок крупнейшими производителями котель- ного оборудования. Все они имеют КПД (в расчете по низшей теплоте сгорания) существенно выше 100 %. Больше информации о конденсационных котлах промышленной мощности можно найти в рубрике «Обзор рынка» в настоящем номере журнала

Литература 4

:

Перевод станционных паровых котлов в конденсационный режим

Conversion of Stationary Steam Boilers to Condensate Mode. Fuel economy method

E.G. Shadek, Candidate of Engineering, Independent Expert, Moscow

Keywords: deep recuperation, combustion products, condensation economizer, heat pump plant, heat economy

The article is a follow-up of article “Assessment of the efficiency of deep utilization of heat from combustion products of power plant boilers” (refer to “Energy Conservation” magazine No. 2, 2016). It offers further development of the technology of deep utilization of combustion products of stationary boilers and gives a specific diagram and operation of the deep utilization unit. It also includes a calculation of the efficiency of the system for boiler plant in the process scheme of CHP.

Описание:

Статья является продолжением публикации [1]. В ней предложена дальнейшая разработка технологии глубокой утилизации теплоты продуктов сгорания станционных котлов и конкретировано схемное решение и работа узла глубокой утилизации. Также выполнен расчет эффективности системы для котельной установки в технологической схеме ТЭЦ.

Ключевые слова: теплонасосная установка, продукты сгорания, глубокая утилизация, конденсационный экономайзер, экономия теплоты

Перевод станционных паровых котлов в конденсационный режим

Способ экономии топлива

Е. Г. Шадек, канд. техн. наук, независимый эксперт, Москва

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 134; Нарушение авторских прав?; Мы поможем в написании вашей работы!