КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Краткие теоретические сведения

|

|

|

|

Прессование – это один из наиболее прогрессивных процессов обра-

ботки металлов давлением, позволяющий получать деформированные изде-

лия – профили, отличающиеся экономичностью и высокой эффективностью

при использовании в конструкциях.

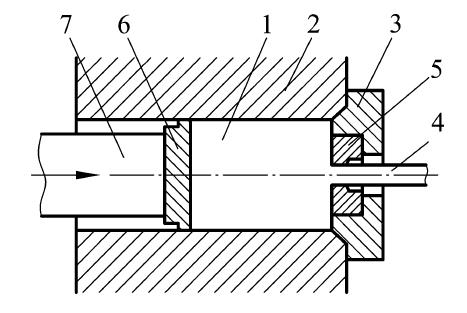

Рассмотрим сущность процесса прессования (рис. 6.1). Заготовка 1,

нагретая до температуры прессования, помещается в контейнер 2. С выход-

ной стороны контейнера в матрицедержателе 3 размещается матрица 5, фор-

мирующая контур изделия 4. Через пресс-штемпель 7 и пресс-шайбу 6 на за-

готовку передается давление от главного цилиндра пресса. Под действием

высокого давления металл истекает в рабочий канал матрицы, формирую-

щий заданное изделие. Описанная схема относится к процессу прямого прессования. Кроме прямого, существуют еще такие виды прессования, как обратное, совмещенное, с боковым истечением, полунепрерывное, непрерывное и др.

Рис. 6.1. Схема процесса прямого прессования

Широкое развитие прессования объясняется благоприятной схемой напряженного состояния деформируемого металла – всесторонним неравно-

мерным сжатием. В настоящее время прессованием получают несколько де-

сятков тысяч наименований пресс-изделий из различных металлов и сплавов

на прессах с номинальным усилием до 200 МН. При этом процесс ведут в

широком интервале температур, выбор которых определяется главным обра-

зом величиной сопротивления деформации.

В качестве оборудования для прессования наибольшее распростране-

ние получили прессы с гидравлическим приводом, которые отличаются про-

стотой конструктивного исполнения и в то же время могут развивать значи-

тельные усилия. Скорость рабочего хода плунжера пресса легко регулиру-

|

|

|

ется изменением количества подаваемой в цилиндры жидкости. Прессы с механическим приводом от электродвигателя для прессования металла применяют реже.

Существует достаточно большое количество схем прессования, но ос-

новными из них следует считать прямое и обратное.

При прямом прессовании направление выдавливания изделий совпадает с направлением движения пресс-штемпеля (рис 6.1). Этот способ прессования наиболее распространен и позволяет получать сплошные и полые изделия в широком диапазоне размеров, вплоть до размеров изделия, близких к размеру контейнера. Особенность способа – обязательное перемещение металла заготовки относительно неподвижного контейнера. Прямое прессование дает возможность получать изделия с высоким качеством поверхности, поскольку при прессовании этим способом у матрицы образуется большая по высоте упругая зона металла, практически исключающая попадание дефектов из зоны контакта заготовки с контейнером на поверхность изделия. В результате действия сил трения на поверхности заготовки появляются высокие сдвиговые деформации, способствующие обновлению слоев металла, формирующих периферийные зоны профиля. Однако при прямом прессовании необходимы высокие затраты энергии на преодоление трения металла о поверхность инструмента. В отдельных случаях доля усилия, затрачиваемая на это, может достигать 40–60 % от полного усилия прессования. Кроме того, большая неравномерность деформации на протяжении всего процесса приводит к неравномерности структуры и механических свойств пресс-изделий. Низкий выход годного из-за большого пресс-остатка и большой обрези слабодеформированной части выходного конца пресс-изделия также является недостатком прямого прессования.

Одной из основных деформационных характеристик процесса прессования является коэффициент вытяжки λ, определяемый как отношение площади поперечного сечения контейнера F к к площади поперечного сечения всех каналов матрицы Σ f м:

. (6.1)

. (6.1)

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 92; Нарушение авторских прав?; Мы поможем в написании вашей работы!