КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фактори, що впливають на результат термообробки.

|

|

|

|

3. Перетворення, які проходять в сталі при нагріванні.

4. Перетворення, які проходять в сталі при охолодженні.

5. Діаграма ізотермічного розпаду аустеніту.

Термічна обробка сталі – процес її нагрівання до визначеної температури, витримка при цій температурі і подальше охолодження з метою зміни структури і одержання бажаних властивостей.

Буває проміжною (для покращення технологічних властивостей) та кінцевою (для забезпечення властивостей, що потрібні при експлуатації виробів).

Фактори, що впливають на результат термообробки:

1. Швидкість нагрівання (залежить від хімічного складу: чим більше вміст вуглецю, тим менше швидкість нагрівання Vнагр); для сталі Vнагр=100-150оС/год, для чавуну Vнагр=70-100оС/год.

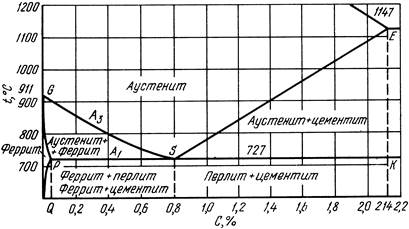

2. Температура нагрівання (залежить від виду т.о., хімічного складу). Нагрів виконують вище критичних точок: АС1 (лінія PSK); АС3 (лінія GS); АCm (лінія SE) (рис.5.1).

3. Час витримки (залежить від виду т.о., розмірів та способу розташування деталей в печі).

4. Швидкість охолодження (залежить від виду т.о., потрібної структури і властивостей, хімічного складу).

Рисунок 5.1. Сталева ділянка діаграми Fe-Fe3C.

Перетворення в сталі при нагріванні

При нагріві сталі вище лінії PSK починається утворення аустеніту.

Доевтектоїдні сталі мають повністю аустенітну структуру вище точки АС3, евтектоїдні – вище точки АС1, заевтектоїдні – вище точки АCm. Отже, всі сталі в процесі нагріву мають однофазову аустенітну структуру.

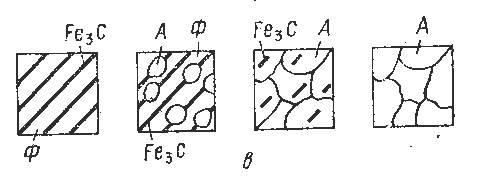

Перетворення перліту в аустеніт: утворення зародків аустеніту на границях розділу Ф - Ц, їх ріст, розчинення цементиту в аустеніті (перетворення Ф→А відбувається швидко, а розчинення цементиту триває довше) (рис.5.2). Це перетворення має дифузійний характер, тому що відбувається за рахунок дифузії атомів вуглецю.

З підвищенням температури зерна аустеніту ростуть. Залежно від схильності зерен аустеніту до росту при нагріві сталі поділяють на спадково крупнозернисті і спадково дрібнозернисті.

Спадково крупнозернисті сталі – розкислені лише Fe-Mn і Fe-Si, зерна аустеніту ростуть при незначному перегріві вище точки АС1.

Спадково дрібнозернисті сталі – додатково розкислені Al, а також ті, що містять Cr, Mo, W, V, Ti; домішки утворюють оксиди, нітриди або карбіди, які, розташовуючись по границях зерен, стримують ріст аустеніту; при нагріві до t=950-1000оС розмір зерен аустеніту зберігається, а при подальшому нагріві вони інтенсивно ростуть.

Величина зерна аустеніту впливає на властивості сталі. Чим більше розмір зерна, тим менше міцність, пластичність і в’язкість сталі.

Рисунок 5.2. Схема перетворення перліту в аустеніт при нагріві.

Перетворення в сталі при охолодженні

Охолодження нагрітої сталі нижче ліній АС3 або АCm приводить до розпаду аустеніту, повністю він розпадається при температурі менше АС1 (727оС), коли вільна енергія аустеніту більше вільної енергії продуктів розпаду. Для розпаду аустеніту його треба переохолодити нижче 727оС. Від ступеню переохолодження аустеніту залежить швидкість перетворення і будова продуктів його розпаду.

Рисунок 5.3. Схема розпаду аустеніту при охолодженні.

Таблиця 5.1. Структури, які утворюються в евтектоїдній сталі при різних ступенях переохолодження.

| Ступінь переохолодження | Структура | Визначення | Твердість |

| 710оС | Перліт | Тонка механічна суміш пластин Ф і Ц | HRC20 |

| 630-650оС | Сорбіт | Суміш Ф + Ц (з меншою товщиною пластин) | HRC30 |

| 530-550оС | Троостит | Суміш Ф + Ц (з найтоншими пластинами) | HRC40 |

| 250-500оС | Бейніт | Троостит + мартенсит | HRC50 |

| < 240оС | Мартенсит | Перенасичений твердий розчин С в Feα | HRC60 |

Перліт, сорбіт, троостит – пластинчасті феритно-цементитні суміші, розрізняються тільки ступенем дисперсності; їх утворення носить дифузійний характер (за рахунок дифузії атомів вуглецю).

Мартенсит – утворюється бездифузійним шляхом: атоми заліза перебудовуються з ГЦК в ОЦК, вуглець не встигає виділитися з утворенням цементиту, залишається в α-решітці, сильно деформуючи її, в результаті вона з кубічної стає тетрагональною (рис. 5.4).

Рисунок 5.4. Кристалічна решітка та мікроструктура мартенситу.

Мартенсит – найтвердіша і найкрихкіша структура сталі (HRC60-66, δ, ψ, КС→0); утворення його супроводжується збільшенням об’єму, що викликає напруження в сталі; має пластинчасто-гольчасту будову.

Бейніт – утворюється в результаті проміжного перетворення (сполучення дифузійного і бездифузійного перетворення); це механічна суміш трооститу і мартенситу; розрізняють верхній бейніт – містить більше трооститу, HRC45, і нижній бейніт – містить більше мартенситу, HRC55.

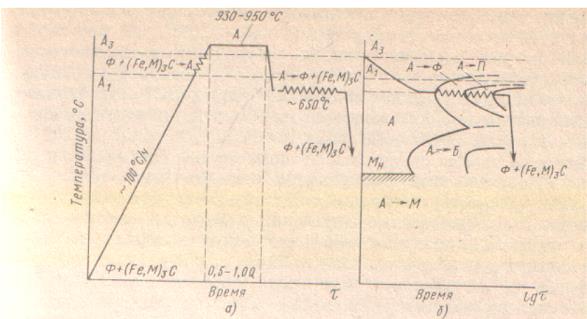

Перетвореня аустеніту відбуваються в результаті переохолодження при постійних температурах, тобто в ізотермічних умовах. Для вивчення цього процесу будують діаграму ізотермічного розпаду аустеніту (рис. 5.5).

Рисунок 5.5. Діаграма ізотермічного розпаду аустеніту.

Її будують по експериментальних кінетичних кривих розпаду аустеніту для різних сплавів при різних температурах переохолодження (крива розпаду в координатах ступінь розпаду аустеніту-час). З кожної кінетичної кривої на діаграму переносять точки початку і кінця процесу і з’єднують відповідні точки.

Діаграма побудована в координатах температура-логарифм часу, бо перетворення відбуваються від долей секунди до доби і більше.

Діаграми мають форму букви «С», тому їх називають С-подібними кривими.

Ліва С-подібна крива – лінія початку розпаду аустеніту;

права С-подібна крива – лінія кінця розпаду аустеніту;

Мн – лінія початку мартенситного перетворення;

Мк – лінія кінця мартенситного перетворення;

V1, V2, V3, V4, Vк – швидкості охолодження;

П, С, Т – утворені структури.

Зліва від С-подібних кривих – переохолоджений аустеніт (А);

справа від С-подібних кривих – продукти його розпаду: П, С, Т;

між С-подібними кривими- аустеніт + продукти розпаду.

Ділянка між віссю ординат і лівою С-подібною кривою – інкубаційний період, коли аустеніт не виявляє ознак розпаду. Аустеніт найбільш стійкий при температурах, близьких до АС1 і до Мн, найменш стійкий при t ≈ 550оС для евтектоїдної сталі.

В залежності від ступеню переохолодження аустеніту розрізняють три температурні ділянки перетворення: перлітну, проміжну і мартенситну.

Перлітне перетворення – дифузійний процес розпаду аустеніту на феритно-цементитну суміш – П, С, Т (чим менше товщина пластинок, тим вище механічні властивості).

Мартенситне перетворення – бездифузійний процес розпаду аустеніту, відбувається в інтервалі температур Мн – Мк, який залежить від вмісту вуглецю в сплаві (чим більше вміст вуглецю, тим більше інтервал Мн – Мк, тим нижче Мн і Мк). не весь аустеніт перетворюється на мартенсит, його називають залишковим аустенітом (чим більше вміст вуглецю, тим більше кількість аустеніту залишкового).

При вмісті вуглецю більше 0,5% мартенситне перетворення зсувається в область від’ємних температур.

Проміжне (бейнітне) перетворення – відбувається в інтервалі температур нижче від перлітного (згин С-подібної кривої) і вище від мартенситного перетворення (Мн); характер перетворень змішаний – дифузійний і бездифузійний. Вуглець дифузійно перерозподілюється в аустеніті, утворюючи області, збагачені і збіднені вуглецем. Бідні вуглецем області бездифузійно перетворюються на мартенсит, а багаті вуглецем – виділяють цементит, збіднюючись вуглецем. Збіднений вуглецем аустеніт бездифузійно перетворюється на мартенсит, який розпадається на феритно-цементитну суміш. Таким чином, бейніт складається з пересиченого вуглецем фериту і карбідів заліза.

Верхній бейніт – при t > 350оС; нижній – при t < 350оС.

Vкр – критична швидкість охолодження – мінімальна швидкість охолодження, при якій утворюється тільки мартенсит (без утворення ферито-цементитної суміші). Вектор Vкр проходить дотично до лівого виступу лінії початку розпаду аустеніту.

Користуючись діаграмою ізотермічного розпаду аустеніту, можна обирати швидкість охолодження при різних видах термообробки для одержання потрібних структур і властивостей.

Основні види термообробки:

1. Відпал.

2. Нормалізація.

3. Гартування.

4. Відпуск.

Контрольні питання:

1. В чому полягає суть термічної обробки?

2. Які фактори впливають на результат термічної обробки?

3. Які перетворення відбуваються в сталях при нагріванні?

4. Що таке спадково дрібнозернисті та крупнозернисті сталі?

5. Які перетворення відбуваються в сталях при охолодженні?

6. Які структури утворюються в сталях при різних швидкостях охолодження?

7. Що таке бейніт?

8. Що таке мартенсит, яка його структура і властивості?

9. Охарактеризувати діаграму ізотермічного розпаду аустеніту, для чого її використовують?

10. Що таке критична швидкість охолодження?

Тема 5.2. Термічна обробка сталі

1. Відпал сталі: види, призначення, режими проведення, отримані структури і властивості.

2. Нормалізація сталі, її призначення, особливості.

3. Гартування сталі: види, призначення, режим проведення, утворені структури.

4. Відпуск сталі: види, призначення, режим проведення, структури.

5. Дефекти сталі після термообробки, їх застереження і виправлення.

Відпал сталі

Відпал – термообробка, яка полягає в нагріві до визначених температур, витримці при цій температурі і повільному охолодженні (разом з піччю).

Види відпалу першого роду (без фазової перекристалізації):

Дифузійний відпал (гомогенізація) – для усунення кристалітної ліквації (хімічної неоднорідності) сплавів шляхом дифузії домішок у відливках і зливках (рис. 5.6).

Рисунок 5.6. Графік дифузійного відпалу.

В результаті гомогенізації через тривалий нагрів зерна сильно укрупнюються, для подрібнення зерен виконують нормалізацію.

Рекристалізаційний відпал – для стальних деталей, деформованих в холодному стані, що викликає деформацію (витягування) зерен і, як наслідок, наклеп – зміцнення, підвищення твердості і зниження пластичності сталі в результаті холодної деформації.

Під час рекристалізації утворюються нові рівноосні зерна замість витягнутих, знімається наклеп, відновлюється пластичність, знімаються внутрішні напруження. Температура нагіву – 500-550оС.

Відпал для зняття внутрішніх напружень (низькотемпературний) – для литих, кованих, зварних заготовок з метою зменшення і перерозподілу залишкових напружень (рис. 5.7). Охолодження повинно бути дуже повільним.

Рисунок 5.7. Графік низькотемпературного відпалу.

Види відпалу другого роду (з фазовою перекристалізацією):

Повний відпал – нагрів доевтектоїдної сталі на 30-50оС вище АС3, витримка і повільне охолодження для розпаду аустеніту (рис.5.8). Призначення: покращення структури для полегшення обробки різанням, тиском або гартуванням, одержання дрібнозернистої перлітної структури, зняття внутрішніх напружень. Відбувається повна перекристалізація структури.

Рисунок 5.8. Графік повного відпалу та ізотермічна діаграма розпаду аустеніту вуглецевої сталі.

Для заевтектоїдної сталі повний відпал не застосовують, тому що при повільному охолодженні цементит випадає у вигляді сітки по границях зерен перліту, що різко погіршує властивості сталі.

Неповний відпал – нагрів до температур, на 10-30оС вищих АС1 з метою перетворення в аустеніт тільки перліту без розпаду цементиту (часткова перекристалізація структури) (рис. 5.9).

Рисунок 5.9. Графік неповного відпалу.

Застосування: для заевтектоїдних сталей для зниження твердості, підвищення пластичності, покращення оброблюваності різанням, а також для одержання зернистого цементиту (зернистого перліту) – сфероїдизація. Сталі із зернистим перлітом менш тверді і міцні, але пластичніші, ніж сталі з пластинчастим перлітом (добре обробляються різанням).

Ізотермічний відпал застосовують для скорочення часу відпалу (від 13-15 до 4-7 годин) – нагрів до температур вище АС3, витримка, швидке охолодження до температур на 50-100оС нижче АС1 і витримка при цій температурі до повного розпаду аустеніту, далі – охолодження на повітрі (рис. 5.10). Для зменшення зерен, одержання зернистого перліту тощо (переважно для легованих сталей).

Нормалізація сталі

Нормалізація – нагрів доевтектоїдної сталі до температур вище АС3, заевтектоїдної – вище АСm на 30-50оС, витримка при цій температурі і охолодження на повітрі (рис. 5.11).

Призначення: подрібнення зерен (утворюється тонкий перліт або сорбіт), зменшення залишкових напружень, усунення сітки вторинного цементиту в заевтектоїдній сталі, підвищення твердості і міцності, покращення структури сталі перед гартуванням; може замінити відпал для низьковуглецевих сталей і гартування з високим відпуском для середньо- і високовуглецевої сталі.

Рисунок 5.10. Графік ізотермічного відпалу.

а б

Рисунок 5.11. Графік нормалізації: а) для доевтектоїдної сталі; б) для заевтектоїдної сталі.

Твердість після нормалізації на 10-15% вища, ніж при повному відпалі (через дрібнішу структуру). Нормалізація більш економічна, ніж відпал.

Гартування сталі

Гартування – вид термообробки, під час якої сталь нагрівають до температур вище критичних, витримують при цій температурі і швидко охолоджують.

Мета гартування – підвищення твердості і міцності сталі.

Температура нагріву:

-для доевтектоїдних сталей – на 30-50оС вище АС3;

-для евтектоїдних і заевтектоїдних - на 30-50оС вище АС1.

Рисунок 5.12. Температурний інтервал нагріву сталей для гартування.

Якщо доевтектоїдні сталі нагріти до температури між точками АС1 і АС3 (неповне гартування), то в структурі загартованої сталі буде присутній нерозчинений ферит, який знижує твердість і міцність. В заевтектоїдних сталях присутній цементит, який твердіше, ніж мартенсит, тому сталь достатньо нагріти вище АС1 і не треба нагрівати до температури вище АCm.

Час витримки: 1,5-2 хвилини на 1 мм поперечного перерізу (1/4 від загальної тривалості нагріву).

Швидкість охолодження при гартуванні повинна бути не менше критичної (коли аустеніт перетворюється тільки в мартенсит).

Середовища, які застосовують для охолодження: вода, масло, водні розчини лугів і солей.

Способи гартування (рис.5.13):

1. Просте гартування в одному охолоднику (крива V1).

Зміни структури в доевтектоїдних сталях:

П + Ф  А + Ф

А + Ф  А

А  М

М

В заевтектоїдних сталях:

П + Ц  А + Ц

А + Ц  М + Ц

М + Ц

2. Гартування у 2-х середовищах (крива V2).

Охолоджують спочатку у воді, а потім в маслі (в інтервалі температур мартенситного перетворення), це зменшує напруження і короблення заготовок.

Рисунок 5.13. Діаграма ізотермічного розпаду аустеніту і швидкості охолодження при різних способах гартування.

3. Ступінчасте гартування (крива V3).

Деталь охолоджують в соляних розчинах до температури трохи вище Мн, короткий час витримують для вирівнювання температури в об’ємі, потім охолоджують на повітрі; застосовують для заготовок невеликого перерізу, істотно зменшуються напруження.

4. Ізотермічне гартування (крива V4).

Деталь охолоджують в соляних розчинах або маслі до температури, трохи вищої Мн (200-300оС), тривалий час витримують при цій температурі, поки не відбудеться перетворення аустеніту, потім охолоджують на повітрі; утворюється структура бейніту, твердість якого близька до мартенситу, деталі майже не мають напружень і тріщин; застосовують для легованих сталей і невеликих деталей з вуглецевих сталей.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 348; Нарушение авторских прав?; Мы поможем в написании вашей работы!