КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Интеграционные процессы в торговле. Развитие сетевых структур, их конкурентные преимущества. 1 страница

|

|

|

|

Предприятия оптовой торговли: понятие, функции, организационные формы оптовой торговли. Роль в повышении эффективности функционирования потребительского рынка. Направления развития в рыночной экономике.

МЕТА РОБОТИ

Метою цієї роботи є вивчення побудови, принципу дії та методики проектування механізму обертання маніпулятора моделі М1010.

2 ЗАГАЛЬНІ ВІДОМОСТІ

Зварювальні маніпулятори – це механічні пристрої, за допомогою яких здійснюються повороти, нахил і обертання виробів зі швидкістю зварювання при автоматичному і напівавтоматичному зварюванні кругових швів, а також при наплавленні циліндричних і конічних поверхонь. Маніпулятор виконує також функції кантувача для встановлення виробу в потрібне положення, зручне для зварювання усіх швів: "в човник", або в горизонтальне положення [1, 2].

Універсальні зварювальні маніпулятори побудовані за одним принципом і тому їх конструкції подібні між собою. Цей принцип заснований на тому, що маніпулятор, забезпечений кріпильної планшайбою або плитою, має дві взаємно перпендикулярні осі, навколо яких планшайба із закріпленим на ній виробом може повертатися або нахилятися. Привід планшайби забезпечує регулювання числа її обертів в необхідних для зварювання межах. У приводі нерідко передбачається також перемикання на маршову (установчу) швидкість обертання.

Позиціонери, на відміну від маніпуляторів, не розраховані на зварювальне обертання виробу і призначені тільки для встановлення і повороту (кантування) виробу в зручну для зварювання позицію з маршової швидкістю. Тому схема живлення і привід позиціонера значно простіше, ніж у маніпулятора.

У залежності від вантажопідйомності розрізняють такі маніпулятори та позиціонери:

а) легкі – до 500 кгс;

б) середні – від 500 кгс до 2000 кгс;

в) важкі – до 10000 кгс і більше (до 200 тс).

Об'єктами конструювання та розрахунку в зварювальних маніпуляторах є:

- механізм обертання виробу відносно осі шпинделя;

- механізм нахилу шпинделя;

- несучі конструкції його обертової і стаціонарної частин.

В цій роботі передбачається проектування механізму обертання маніпулятора М11010 за відомими габаритами та вагою готового виробу.

3 ПРИЗНАЧЕННЯ, ПОБУДОВА МАНІПУЛЯТОРА М11010 І ПОРЯДОК ВИКОНАННЯ РОБОТИ

3.1 Призначення маніпулятора М11010

Маніпулятор М11010 призначений для нахилу і обертання циліндричних виробів при зварюванні кільцевих швів із заданою швидкістю. Маніпулятор може бути використаний у якості механізованого обертача при спільній роботі із не приводними спеціальними пристроями.

3.2 Технічні характеристики маніпулятора М11010

| - момент на осі обертання, Н·м - момент відносно опорної площини планшайби, Н·м - максимальна вантажопід'ємність, кг - частота обертання шпинделю для забезпечення зварювальної швидкості, хв.-1: при виробах, які встановлені без ексцентриситету при виробах, які встановлені з ексцентриситетом відносно осі обертання - кут повороту планшайби, град. - кут нахилу планшайби, град. - найбільший діаметр виробу, який зварюється, мм - номінальний зварювальний струм, А - маса маніпулятора (без блоку керування та педалі), кг - габаритні розміри, мм довжина ширина висота | 0,125-6,3 0,315-6,3 ±360 ±360 |

3.3 Побудова маніпулятора

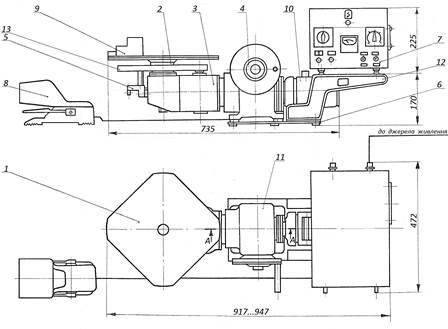

Маніпулятор М11010 (рис. 3.1) складається з підстави 6, на якій змонтовані електродвигун 10, редуктор нахилу 11 і кронштейни 12 для блоку управління 7, та редуктора 3 привода обертання планшайби 1 і шпиндельного вузла. Крім того до складу маніпулятора входить педаль 8 для дистанційного запуску маніпулятора.

1 – планшайба, 2 – шпиндель, 3 – черв'ячний редуктор обертання планшайби,

4 – маховик з внутрішнім планетарним редуктором, 5 – струмознімач,

6 – підстава, 7 – блок управління, 8 – педаль управління, 9 – кулачок затискний,

10 – електродвигун, 11 – редуктор нахилу, 12 – кронштейн, 13 – зубчасте колесо

Рисунок 3.1 – Схема маніпулятора М11010

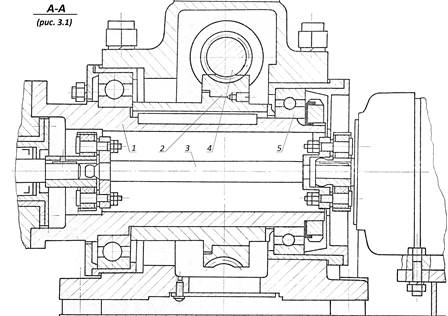

Редуктор механізму нахилу – одноступеневий черв'ячний редуктор, якій встановлений на основу маніпулятора. Тихохідним валом є порожниста труба-вал 1, на яку насаджено черв'ячне колесо 2 (рис. 3.2). На виході вал-труба закінчується фланцем, до якого кріпиться редуктор привода обертання планшайби.

1 – труба-вал, 2 – черв'ячне колесо, 3 – проміжний вал, 4 – вал черв'яка, 5 – підшипник

Рисунок 3.2 – Розріз А-А по рис. 3.1

Всередині вала-труби знаходяться деталі з'єднання вала електродвигуна з валом редуктора привода обертання, являючи собою проміжний вал 3 з двома еластичними муфтами. На валу черв'яка 4 із зовнішньої сторони встановлений маховик з внутрішнім планетарним редуктором (рис. 3.3). Вал-труба обертається у підшипниках ковзання 5.

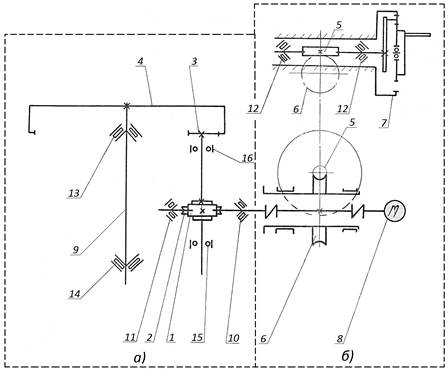

Редуктор (рис. 3.1, поз. 3) є основним приводним механізмом для привода обертання планшайби. Черв'ячна пара редуктора (рис. 3.3, поз. 1, 2) виконана самогальмуючою. Вихідний вал черв'ячного колеса закінчується шестернею, яка входить у зачеплення з зубчастим колесом шпиндельного вузла.

Редуктор обертання з одного боку кріпиться до фланцю порожнистого вала-труби редуктора нахилу, а з протилежного боку до корпусу редуктора обертання кріпиться шпиндельний вузол.

Шпиндельний вузол включає в себе власне шпиндель, зубчасте колесо і струмознімач.

Шпиндель встановлений всередині корпуса на підшипниках кочення. Шпиндель виконано порожнистим, у верхній частині порожнистого отвору є конус Морзе В18 ГОСТ 25557-82, в нижній частині шпинделя із зовнішньої сторони є різьба М24×1.

Велика зубчаста шестерня з внутрішнім зачепленням (рис. 3.3, поз. 4) насаджена на шпиндель і одержує обертання від малої шестерні редуктора привода обертання (рис. 3.3, поз. 3).

а – схема приводу обертання, б – схема приводу нахилу планшайби

1 – черв'як приводу обертання планшайби, 2 – черв'ячне колесо приводу обертання,

3, 4 – зубчаста шестерня, 5 – черв'як приводу нахилу, 6 – черв'ячне колесо приводу нахилу, 7 – внутрішній планетарний редуктор, 8 – електродвигун, 9 – шпиндель,

10, 11, 12, 13, 14, 15, 16 – підшипники

Рисунок 3.3 – Кінематична схема маніпулятора

Корпус шпиндельного вузла кріпиться безпосередньо до корпусу редуктора привода обертання.

На торцевій стінці корпусу кріпиться струмознімач з графітовими щітками для відводу з всієї конструкції маніпулятора зварювального струму. На текстолітовому кронштейні кріпиться пластина з трьома стаканчиками для трьох мідно-графітових щіток, які притискуються до внутрішньої плоскості зубчастого колеса під зусиллям пружин, розташованих всередині кожного стаканчика. Зварювальний струм відводиться від щіток на мідну шину, звідки поступає до джерела живлення. Текстолітовий кронштейн ізолює струмознімач від всієї маси маніпулятора.

Планшайба виконана з пазами та отворами для встановлення на неї пристроїв для закріплення виробів, що зварюються або наплавляються. Кріпиться вона до зубчастого колеса з внутрішнім зачепленням привода обертання.

При необхідності, замість планшайби, на маніпулятор може бути встановлений патрон трьохкулачковий самоцентруючийся моделі 7100-0005 ГОСТ 2675-80.

Робота маніпулятора і її контроль здійснюються за допомогою електродвигуна постійного струму та електроапаратури, яка встановлена в блоці управління.

4 РОЗРАХУНОК МЕХАНІЗМУ ОБЕРТАННЯ ПЛАНШАЙБИ МАНІПУЛЯТОРА

У даній лабораторній роботі виконується тільки розрахунок механізму обертання.

Вихідні дані для розрахунку маніпуляторів:

а) вага виробу з кріпильним пристосуванням, положення його центра ваги і розміри;

б) необхідні межі регулювання робочої швидкості зварювання чи наплавлення;

в) кут нахилу осі обертання  та необхідний діапазон його змінення;

та необхідний діапазон його змінення;

г) маршова швидкість (при необхідності).

Значення маршової швидкості  призначається виходячи з допустимої окружної швидкості обертання виробу (10-250 м/год.).

призначається виходячи з допустимої окружної швидкості обертання виробу (10-250 м/год.).

По відомому значенню  визначають найбільшу частоту обертання шпинделя

визначають найбільшу частоту обертання шпинделя  , хв.-1 (4.1), а виходячи з неї – найбільшу потужність двигуна.

, хв.-1 (4.1), а виходячи з неї – найбільшу потужність двигуна.

, (4.1)

, (4.1)

де  – діаметр виробу, мм.

– діаметр виробу, мм.

Робочий діапазон регулювання частоти обертання визначається у залежності від швидкостей зварювання (від  до

до  ) та діаметрів кільцевих швів (від

) та діаметрів кільцевих швів (від  до

до  ):

):

;

;  . (4.2)

. (4.2)

Отже, у зварювальних маніпуляторах, щоб виконувалася ця умова, частота обертання повинна мінятися в  разів:

разів:

. (4.3)

. (4.3)

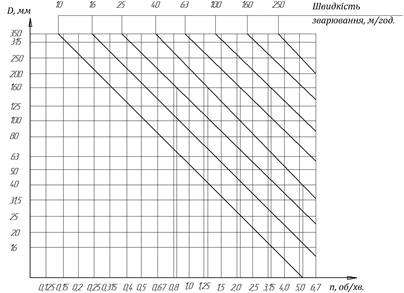

Для визначення кількості обертів за заданою швидкістю зварювання і діаметром кільцевих швів користуються номограмами, одна з яких представлена на рис. 4.1.

Рисунок 4.1 - Номограма для визначення числа обертів планшайби зварювального маніпулятора по заданій швидкості зварювання при заданому діаметрі виробу

Похилі лінії номограми позначають швидкості зварювання ( , м/год.) відповідно до технології. Зварювальник вибирає при даному діаметру (

, м/год.) відповідно до технології. Зварювальник вибирає при даному діаметру ( , мм) зварного шва і зазначеної швидкості зварювання необхідне значення частоти обертання планшайби, яке потім встановлює по шкалі за допомогою ручки задатчика частоти обертання на передній панелі блоку управління.

, мм) зварного шва і зазначеної швидкості зварювання необхідне значення частоти обертання планшайби, яке потім встановлює по шкалі за допомогою ручки задатчика частоти обертання на передній панелі блоку управління.

Частота обертання планшайби може бути також розрахована за формулою:

. (4.4)

. (4.4)

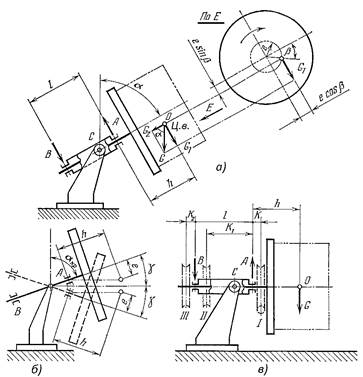

За вихідними даними та розрахунковою схемою маніпулятора (рис. 4.2) визначається його силове навантаження – зусилля, діючі на шпиндель, згинальний, крутний моменти та ін.

а – нахилене положення під довільним кутом  , б – нахилене положення під

, б – нахилене положення під

кутом  , в – горизонтальне положення при

, в – горизонтальне положення при

Рисунок 4.2 – Розрахункові схеми механізму обертання маніпулятора

Еквівалентний згинальний момент у найбільш небезпечному перерізі шпинделя – в підшипнику А:

. (4.5)

. (4.5)

Цей момент є функцією двох змінних величин: кута нахилення шпинделя α та кута повороту планшайби β при її обертанні навколо осі шпинделя (див. рис. 4.2, а).

Згинальний момент, який діє в перерізі А у вертикальній площині:

.

.

Згинальний момент в нахиленій перпендикулярній площині:

.

.

Підсумковий згинальний момент в перерізі А шпинделя:

, (4.6)

, (4.6)

де  – вага виробу з кріпильними пристроями, Н;

– вага виробу з кріпильними пристроями, Н;

та

та  – координати центра ваги, м;

– координати центра ваги, м;

α – кут нахилу шпинделя;

β – кут повороту планшайби;

;

;  (див. рис. 4.2, а).

(див. рис. 4.2, а).

Таким чином, підсумковий згинальний момент має вигляд:

. (4.7)

. (4.7)

Крутний момент:

. (4.8)

. (4.8)

Еквівалентний момент в перерізі А:

. (4.9)

. (4.9)

Вираз (4.9) дозволяє оцінити величину  при різних значеннях кутів α та β.

при різних значеннях кутів α та β.

Співвідношення кутів α та  , при якому момент

, при якому момент  досягає максимального значення:

досягає максимального значення:

, (4.10)

, (4.10)

Максимальне значення еквівалентного моменту:

Для кожного співвідношення  існує критичний кут нахилу

існує критичний кут нахилу  та прилежний до нього діапазон кутів більших критичного в межах від

та прилежний до нього діапазон кутів більших критичного в межах від  до

до  (див. рис. 4.2, б), при яких

(див. рис. 4.2, б), при яких  досягає

досягає  . Небезпечні розрахункові кути нахилу існують в діапазоні

. Небезпечні розрахункові кути нахилу існують в діапазоні  від горизонтального положення осі шпинделя.

від горизонтального положення осі шпинделя.

, (4.11)

, (4.11)

. (4.12)

. (4.12)

Кути, які не входять в зону кутів  , не вважаються небезпечними і, отже, не можуть розглядатися як розрахункові.

, не вважаються небезпечними і, отже, не можуть розглядатися як розрахункові.

Розташування ведучої і веденої зубчастих шестерень на валу в положеннях І, ІІ або ІІІ (див. рис. 4.2, в) впливає на величину діючих на шпиндель моментів та опорних реакцій. Ведучу шестерню, як правило, розміщують унизу.

Варіант І. Зубчасте колесо розміщене на передній консольній частині шпинделя (положення І).

а) Для варіанта І при  , та

, та  опорна реакція в горизонтальній площині

опорна реакція в горизонтальній площині  , а в вертикальній:

, а в вертикальній:

. (4.13)

. (4.13)

Підсумкова реакція в опорі А:

. (4.14)

. (4.14)

Горизонтальна реакція в опорі В буде  .

.

Вертикальна реакція в опорі В:

. (4.15)

. (4.15)

Підсумкова реакція в опорі В:

. (4.16)

. (4.16)

Отже, згинальний момент в горизонтальній нахиленій площині  , а в вертикальній площині:

, а в вертикальній площині:

. (4.17)

. (4.17)

Тоді і еквівалентний згинальний момент буде:

. (4.18)

. (4.18)

Діаметр шпинделя в опорі А (як і будь-якого валу), виходячи зі спільної дії згинального моменту  й крутного моменту

й крутного моменту  , визначається з умови міцності по еквівалентному моменту:

, визначається з умови міцності по еквівалентному моменту:

, (4.19)

, (4.19)

де  – допустиме напруження на згинання, МПа (призначається за даними, що наведені у літературі, наприклад, у табл. 4.1).

– допустиме напруження на згинання, МПа (призначається за даними, що наведені у літературі, наприклад, у табл. 4.1).

Таблиця 4.1 – Допустимі напруження на згинання для валів та обертових осей діаметром 30…100 мм після гартування

| Матеріал |

|

| Сталь 35 | 60…80 |

| Сталь 45 | 70…90 |

| Сталь 40Х | 75…95 |

При перевірочних розрахунках необхідно дотримуватись такої умови міцності [3]:

. (4.20)

. (4.20)

В цій формулі другий доданок є додатковим напруженням стиску (при  ) або розтягу (при

) або розтягу (при  ) від дії осьового навантаження шпинделя

) від дії осьового навантаження шпинделя  , яке визначається за формулою:

, яке визначається за формулою:

. (4.21)

. (4.21)

Підставивши в формулу (4.20) значення  і

і  отримаємо умову міцності шпинделя:

отримаємо умову міцності шпинделя:

. (4.22)

. (4.22)

б) Для варіанта І при  , та

, та  опорні реакції підшипника А:

опорні реакції підшипника А:

;

;  ;

;  . (4.23)

. (4.23)

де  – радіус зубчастого колеса.

– радіус зубчастого колеса.

Підсумкова реакція в опорі А:

. (4.24)

. (4.24)

Відповідно опорні реакції в підшипнику В:

;

;  . (4.25)

. (4.25)

Підсумкова реакція в опорі В:

. (4.26)

. (4.26)

Згинальні моменти:

- у вертикальній площині  ;

;

- в горизонтальній площині  .

.

Еквівалентний згинальний момент:

. (4.27)

. (4.27)

Діаметр шпинделя визначається за формулою (4.19).

в) Для варіантів ІІ та ІІІ при  , та

, та  вертикальні реакції в опорі А залишаються без змін і складають

вертикальні реакції в опорі А залишаються без змін і складають  , а горизонтальні визначаються відповідно:

, а горизонтальні визначаються відповідно:

;

;  ;

;  . (4.28)

. (4.28)

Відповідно підсумкові реакції в опорі А:

, (4.29)

, (4.29)

. (4.30)

. (4.30)

Змінюються також горизонтальні реакції в опорі В. Їх значення відповідно до варіантів ІІ та ІІІ:

;

;  . (4.31)

. (4.31)

Підсумкові реакції в опорі В:

, (4.32)

, (4.32)

. (4.33)

. (4.33)

Еквівалентний згинальний момент:

. (4.34)

. (4.34)

Діаметр шпинделя визначається за формулою (4.19).

Обраний діаметр шпинделя для будь-якого з положень зубчастого колеса (положення І, ІІ або ІІІ) слід перевірити на витривалість за методикою Д.Н. Решетова [4], що враховує характер зміни напружень, концентрацію напружень, масштабний фактор та ін. Однак уточнений розрахунок на витривалість виконувати немає необхідності, якщо дотримується умова

, (4.35)

, (4.35)

де  – межа витривалості матеріалу при вигині зі знакозмінним симетричним циклом, МПа (або кгс/см2);

– межа витривалості матеріалу при вигині зі знакозмінним симетричним циклом, МПа (або кгс/см2);

– масштабний фактор (може бути прийнятий 0,5);

– масштабний фактор (може бути прийнятий 0,5);

– ефективний коефіцієнт концентрації напружень в небезпечному перерізі (може бути прийнятий 1,5... 2,0);

– ефективний коефіцієнт концентрації напружень в небезпечному перерізі (може бути прийнятий 1,5... 2,0);

– запас міцності по витривалості (1,5... 1,8).

– запас міцності по витривалості (1,5... 1,8).

Крім міцності і витривалості, шпиндель повинен бути також перевірений на жорсткість – згинальну (Δ) і крутильну (φ).

Умова жорсткості шпинделя:

для зварювальних маніпуляторів і обертачів

,

,

для позиціонерів

,

,

де Δ – прогин, см;

l – відстань між опорами, см;

φ – кут закручування, град;

– довжина ділянки вала, яка скручується, см.

– довжина ділянки вала, яка скручується, см.

Кут закручування визначається з виразу:

, (4.36)

, (4.36)

де  = 800.000 кгс/см2 – модуль зсуву;

= 800.000 кгс/см2 – модуль зсуву;

– полярний момент інерції перерізу валу, см4.

– полярний момент інерції перерізу валу, см4.

Потужність привода  визначається по крутному моменту та максимальній частоті обертання шпинделя з урахуванням витрат на тертя в підшипниках та загального ККД приводного механізму

визначається по крутному моменту та максимальній частоті обертання шпинделя з урахуванням витрат на тертя в підшипниках та загального ККД приводного механізму  :

:

, (4.37)

, (4.37)

де  – крутний момент, кгс

– крутний момент, кгс  см;

см;

– момент сили тертя в підшипниках, кгс

– момент сили тертя в підшипниках, кгс  см;

см;

– коефіцієнт тертя в підшипниках;

– коефіцієнт тертя в підшипниках;

и

и  – діаметри шпинделя в перерізах А і В, см;

– діаметри шпинделя в перерізах А і В, см;

и

и  – підсумкові реакції опор в варіантах І, ІІ, ІІІ;

– підсумкові реакції опор в варіантах І, ІІ, ІІІ;

– частота обертання шпинделя, хв.-1.

– частота обертання шпинделя, хв.-1.

Підбір підшипників здійснюється за зусиллям  і

і  і частоті обертання.

і частоті обертання.

У наведених розрахунках крутний момент визначається при постійній швидкості обертання шпинделя, тобто без динамічних процесів.

Якщо маса виробу і швидкість його обертання досить великі, то в розрахунках на міцність до статичного крутному моменту необхідно додати динамічний момент сил інерції  , що діє при розгоні і гальмуванні (при несталому обертанні шпинделя):

, що діє при розгоні і гальмуванні (при несталому обертанні шпинделя):

, (4.38)

, (4.38)

де  – вага маси, яка обертається, кгс;

– вага маси, яка обертається, кгс;

– діаметр інерції маси, м;

– діаметр інерції маси, м;

– маховий момент маси, яка обертається;

– маховий момент маси, яка обертається;

– час пуску і гальмування, визначається залежно від числа обертів

– час пуску і гальмування, визначається залежно від числа обертів  і пускового моменту двигуна по його каталожній характеристиці;

і пускового моменту двигуна по його каталожній характеристиці;

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 93; Нарушение авторских прав?; Мы поможем в написании вашей работы!