КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для проведения спо.

|

|

|

|

Лекция № 4

Лекция № 2.

ОБОРУДОВАНИЕ ДЛЯ ВРАЩЕНИЯ БУРИЛЬНОЙ КОЛОННЫ

Буровой ротор. Назначение конструкция и классификация

Ротор является одним из важнейших узлов установок для бурения скважин на нефть и газ. Ротор применяется на установках грузоподъемностью от 10 до 500 тонн, позволяющие бурить скважины глубиной от 100 до 15000 м.

Роторы буровой установки предназначены для передачи вращения буровому инструменту при роторном бурении, периодическом проворачивания инструмента при бурении забойными двигателями, а также для удержания колонны бурильных и обсадных труб при спуско-подъёмных операциях. Ротор является редуктором, передающим вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссий.

Роторы относят к числу основных механизмов буровой установки. Их различают по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делят на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента их снабжают стопорными устройствами, устанавливаемыми на быстроходном валу либо на столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляют роторы в двух исполнениях – с пневматическим клиновым захватом (ПКР) для удержания труб и без него.

Конструкции буровых роторов

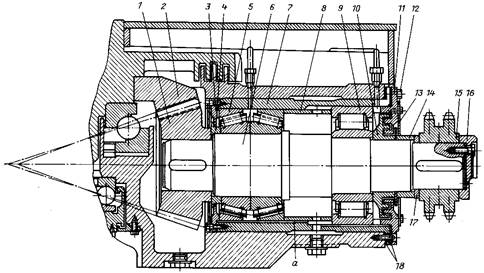

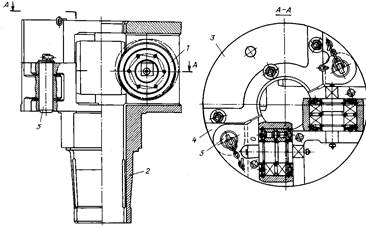

В буровых установках для эксплуатационного и глубокого разведочного бурения используют роторы, неподвижно устанавливаемые над устьем скважины. Типовая конструкция ротора (рис. 3) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 с помощью конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станину ротора в большинстве случаев выполняют литой из конструкционных нелегированных сталей. Форма и ее геометрические размеры определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора.

Стол 2 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляют квадратные либо роликовые зажимы ведущей трубы, а при спускоподъемных операциях – клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает их установку в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе с помощью поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее изнашивание поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ снижается.

Стол ротора с напрессованным коническим колесом устанавливают в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используют упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемый им при спускоподъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу, и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора.

Рис. 3. Буровой ротор УР-560

Подшипники и стол ротора вращаются при роторном бурении и остаются в основном неподвижными при спускоподъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируют в стакане 8 и в собранном виде устанавливают в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

С этих позиций шестерню лучше располагать между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляют с консольным расположением шестерни. При этом снижается изгибающий момент, так как шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 14 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывают крышкой 1.

При бурении с использованием забойных двигателей стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы диска стола ротора.

В роторе, изображенном на рис. 4, на быстроходном валу установлено колесо 14 с пазами для зацепления со стопором 13, передвигающимся в направляющих втулках станины посредством рукоятки 11. Последняя соединяется с валиком 12, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Шестеренка удерживает стопор от вращения, а рукоятка 11 фиксирует его крайние положения. Благодаря установке стопорного устройства на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается. Однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируют с помощью жезлового маслоуказателя 7. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами изнашивания, попадающими в смежную масляную ванну, которую используют для смазывания конической передачи и подшипников стола ротора.

Рис. 4. Буровой ротор УР-760

Рис. 5. Быстроходный вал ротора в сборе

В роторе, представленном на рис. 4, применяют циркуляционную систему смазывания подшипников и зубчатой пары с помощью плунжерного насоса 16, приводимого от эксцентричной втулки 15 на быстроходном валу 9. Насос забирает масло из маслоотстойника А в станине ротора и по трубкам 5 через кран 17 подает его на верхний подшипник 4. Часть масла стекает на зубчатый венец и смазывает зубчатую пару, а другая часть проходит по каналам и поступает на нижний подшипник 10, с которого стекает в масляную ванну.

В роторе УР-760 используют стол сборной конструкции, состоящий из полой втулки 1, соединяемой с диском 3 болтами 2 с потайной головкой. Взамен стакана используют переходные гильзы 6 и 8.

Быстроходный вал 6 (см. рис. 5) монтируют в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник – плавающий, он обеспечивает осевое перемещение вала при тепловой деформации.

В фиксирующей опоре внутренние кольца подшипников закреплены между заплечиком вала и маслоразбрызгивающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 и 9 закреплены между внутренним 3 и наружным 11 фланцами стакана с помощью металлических прокладок и дистанционной втулки 8. Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13 – 15 и дистанционное кольцо 17.

Осевые зазоры подшипников регулируются дистанционным втулками 8, 14 и с помощью набора металлических прокладок 18, установленных между стаканом и его фланцами. Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах, устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами.

Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни 1. Зацепление регулируют путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов. Благодаря этому прокладки устанавливают без разработки уплотняемых деталей путем незначительного отвинчивания болтов 12, достаточного для прохода прокладок. Правильность регулировки зацепления обычно контролируют по пятну контакта зубьев. При сборке роторов пользуются менее точным, но более простым способом контроля – по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего.

Роликовый зажим (рис. 6) состоит из корпуса 2 и откидной скобы 3.

Рис. 6. Роликовый зажим

Буровой вертлюг. Назначение, конструкция и классификация.

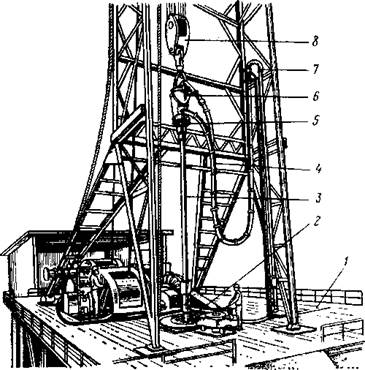

Вертлюг является промежуточным звеном между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединена со стволом вертлюга. Для обеспечения возможности перемещения вертлюга буровой раствор подводится к нему при помощи гибкого бурового рукава, один конец которого крепится к корпусу вертлюга, а второй — к стояку на высоте, несколько меньшей его длины. На рис. 7 показана схема расположения в буровой вертлюга при бурении.

Рис. 7. Схема расположения оборудования для вращения бурильной колонны:

1- пол буровой; 2 - ротор; 3 - ведущая труба; 4 - гибкий рукав; 5 - вращатель ведущей трубы; 6 — вертлюг; 7 — стояк; 8 — крюкоблок.

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. Во время спускоподъёмных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов.

Конструкция вертлюгов.

Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

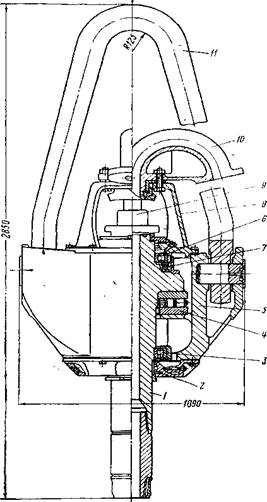

Рис. 8. Вертлюг УВ-250.

Вертлюг УВ-250 (рис. 8) состоит из литого стального корпуса 5 с двумя карманами для присоединения к нему штропа 11 при помощи пальцев. Эти детали вертлюга с крышкой 8, напорной трубой, отводом 10 составляют группу невращающихся частей.

Во внутренней (нижней) части полости корпуса имеется кольцевая площадка, на которую устанавливается основной опорный подшипник 4.

Над основной опорой в корпусе установлены опорный подшипник 7, воспринимающий усилия, которые возникают вдоль оси от ротора к вертлюгу и радиальные роликоподшипники 3 и 6, цёнтрирующие ствол. Ствол вертлюга 1 с опорами 3, 4, 6 и 7, верхний напорный сальник 9, верхний масляный сальник 2 и переводник составляют группу вращающихся частей вертлюга.

Корпус вертлюга сверху закрыт крышкой. К нижнему его торцу прикреплена коробка масляного сальника, при помощи которого предупреждается утечка масла из корпуса вертлюга.

На крышке корпуса на болтах установлен отвод для присоединения к вертлюгу бурового рукава. Верхний радиальный подшипник имеет изолированную камеру с консистентной смазкой, а главная опора и нижний радиальный подшипник работают в масляной ванне корпуса, заполняемой жидкой смазкой. Вследствие применения быстросъемного сальника ствол вертлюга более прост по конструкции и короче. Опорный подшипник главной опоры с цилиндрическими роликами допускает частоту вращения до 100 об/мин.

Практика эксплуатации показывает, что при применении большого числа манжет не увеличивается срок службы уплотнения вертлюга, так как происходит перегрев вследствие плохого теплоотвода. Оптимальным является использование двухтрех рабочих манжет. В зависимости от конструкции уплотнение осуществляется либо первой, либо последней манжетой, при выходе из строя которой начинает работать вторая манжета и т. д.

Манжеты напорных сальников изготовляют из теплостойких материалов, асбеста с графитом, теплостойких резин и т. д.

Рис. 9. Быстросъемное сальниковое уплотнение вертлюга.

Сальниковое устройство, состоящее из нескольких У-образных манжет, поджимаемых пружиной при высоких давлениях, имеет небольшой срок службы.

Быстросъемное сальниковое уплотнение вертлюга (рис. 9) состоит из трех самоуплотняющихся манжет 9, расположенных во вращающемся корпусе 10 с легкосменяемой напорной трубой 8. Последняя крепится быстросъемным резьбовым соединением 2, 4 и 6 к подводу 1 и уплотняется сальником 5. Корпус сальника крепится гайкой 11 к стволу 12 вертлюга. Перемещение гаек 2 к 11 вдоль напорной трубы 8 ограничивается пружинным кольцом 7. Уплотнение осуществляется резиновыми кольцами 3 круглого сечения.

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4, как показано на рисунке 3. Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету.

Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости. В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения со втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона.

Рис. 10 - Уплотнение масляной ванны

1 - радиальный подшипник; 2 - кольцо уплотнительное; 3 - втулка; 4 - манжеты; 5 - болт; 6 - шайба; 7 - масленка

Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения со втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника.

Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

Вертлюг подвешивается к талевому механизму с помощью штропов, соединяющих переходную скобу с автоматическим элеватором, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций.

На рис. 11. Подвеска вертлюга

ТАЛЕВАЯ СИСТЕМА БУРОВЫХ УСТАНОВОК, БУРОВЫЕ ЛЕБЕДКИ, НАЗНАЧЕНИЕ, КОНСТРУКЦИЯ И КЛАССИФИКАЦИЯ

Спускоподъемным комплексом буровой установки называется совокупность узлов, механизмов и приспособлений, служащих для спуска, подъема и удержания на весу бурильных и обсадных колонн и обеспечения технологических и аварийных операций.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 320; Нарушение авторских прав?; Мы поможем в написании вашей работы!