КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Профильные соединения

|

|

|

|

Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала. Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой.

К профильным соединениям относят соединения вала со ступицей по овальному контуру, трехгранному контуру (рис.3.13,а), соединению на лыске (рис. 3.13,б). Достоинствами таких соединений являются лучшее по сравнению со шпоночным центрирование и отсутствие концентраторов напряжений, к недостаткам следует отнести сложность и трудоёмкость и относительно высокую стоимость изготовления фасонных поверхностей.

а б

|

3.3.1.6 Клиновое соединение

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня с втулкой. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

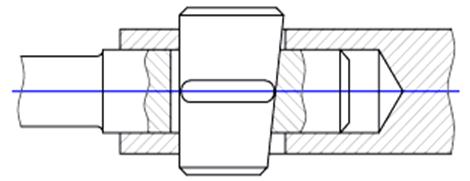

Рис. 3.14 – Клиновое соединение стержня с втулкой

Клиновое соединение применяют в виду их простоты конструкции, удобства быстрой сборки и разборки, возможности восприятия больших нагрузок. Уклон клина из условий самоторможения 1:100 или 1:40. При меньших уклонах необходимо клин закреплять, например, шатун педали велосипеда закрепляют с помощью резьбового соединения.

Достоинства клинового соединения:

1 Быстрота сборки и разборки;

2 Возможность создания больших сил затяжки и возможность восприятия

больших нагрузок;

3 Относительная простота конструкции.

Недостаток клинового соединения – значительное ослабление скрепляемых деталей отверстием под клин.

По назначению клиновые соединения разделяют на:

1 Силовые, предназначены для прочного скрепления деталей;

2 Установочные, предназначены для установки и регулирования требуемого взаимного положения деталей.

Силовые соединения применяют для постоянного скрепления при редких разборках в машинах и при частой сборке и разборке в приспособлениях для обработки деталей на станках и в сборных литейных моделях.

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Установочные клиновые соединения обычно выполняют без предварительного натяга с силовым замыканием, преимущественно нагрузкой от сил тяжести.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками. В крепежных клиновых соединениях уклоны выбирают из условия самоторможения равными 1:100, 1:50, в часто затягиваемых и установочных клиньях – 1: 20, 1: 10, 1: 4.

3.3.1.7 Фланцевое соединение

Фланцевое соединение - соединение болтами (винтами, шпильками) деталей корпусов или труб, снабженных специальными поясками – фланцами.

Рис. 3.15 – Фланцевое соединение: 1 – фланец; 2 - прокладка

3.3.1.8 Шарнирное соединение

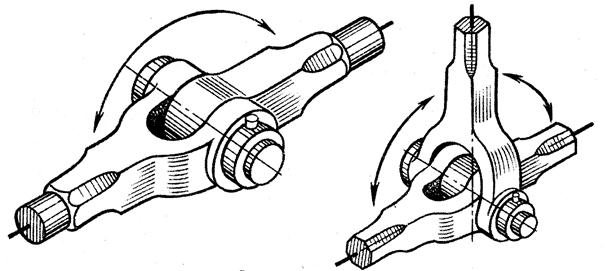

Соединение на оси двух или более деталей (пластин, стержней и т.п.) механизма, поворачивающихся друг к другу под углом (петля, крестовый шарнир Гука и т. под.)

Рис. 3.16 – Шарнирные соединения

3.3.1.9 Соединения с натягом

Соединение деталей машин с натягом (прессовое соединение) т.е. разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими поверхностями контакта.

Соединение деталей с натягом представляет собой сопряжение, в котором передача нагрузки от одной детали к другой осуществляется за счет сил трения на поверхностях контакта, образующихся благодаря силам упругости. Вследствие этого соединение имеет нежесткую фиксацию деталей в осевом и окружном направлениях.

Соединения используют сравнительно часто для посадки на валы и оси подшипников, зубчатых колес, шкивов, звездочек и др.

Способы соединения:

1 При сборке механическим способом охватываемую деталь с помощью пресса устанавливают в охватывающую деталь или наоборот. Этот способ используется при сравнительно небольших натягах;

2 Тепловой способ соединения применяется при больших натягах и производится путем нагрева охватывающей детали до температуры 300 °С в масляной ванне или охлаждения в жидком азоте охватываемой детали. Выбор способа зависит от соотношения масс и конфигурации деталей.

В настоящее время получили распространение так называемые термомеханические соединения элементами с памятью формы. Это свойство присуще сплавам, испытывающим обратимое мартенситное превращение, и характеризуется как способность материала, деформированного в мартенситном состоянии, полностью или частично восстанавливать свою форму в процессе последующего нагрева.

Для конструкционных элементов с памятью формы используют никель титановый сплав с температурами мартенситного превращения 80 - 150 °С и восстановления формы - 140 - 60 °С. Сплав практически полностью восстанавливает заданную деформацию и развивает напряжение в условиях противодействия процессу формовосстановления до 200 - 400 МПа.

Для предупреждения быстрого нагрева деталь устанавливают монтажными клещами, губки которых либо изготовляют из материала с большей теплоемкостью, например, меди, либо имеют хлопчатобумажный вкладыш, впитывающий жидкий азот. Допускается сборка такими клещами в течение 2 - 3 мин.

Нагрев детали теплотой окружающей среды приводит к восстановлению её прежних размеров и образованию натяга.

Достоинства соединений с натягом очевидны: они сравнительно дешевы и просты в выполнении, обеспечивают хорошее центрирование сопрягаемых деталей и могут воспринимать значительные статические и динамические нагрузки. Области применения таких соединений непрерывно расширяются.

Недостатки соединений: высокая трудоемкость сборки при больших натягах; сложность разборки и возможность при этом повреждения посадочных поверхностей; высокая концентрация напряжений; склонность к контактной коррозии из-за неизбежных осевых микросмешений точек деталей вблизи краев соединения и, как следствие, пониженная прочность соединений при переменных нагрузках; отсутствие жесткой фиксации деталей.

Соединения запрессовкойполучают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (минус 196 °С) или сухой лёд (минус 72 °С).

При малых размерах соединяемых деталей часто используют запрессовку на валик с накаткой, что значительно уменьшает стоимость соединения за счёт снижения точности изготовления соединяемых поверхностей. На валу накатывают треугольные выступы (шлицы), при этом часть материала вала выдавливается инструментом и первоначальный диаметр вала увеличивается. Прочность соединения зависит от глубины вдавливания накатанных зубцов в цилиндрическую поверхность сопряженной детали. В процессе запрессовки материал втулки деформируется и заполняет впадины вала. Соединение с накаткой применяют для сборки стальных или латунных валиков с алюминиевыми или пластмассовыми деталями. Этот вид соединения хуже прессовых центрирует детали, но при этом не требуются высокие точность и чистота обработки поверхностей, упрощается сборка. Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов. К недостаткам соединений относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.

Прессовое соединение – соединение составных частей изделия с гарантированным натягом в следствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали.

Варианты осуществления соединений: а - нагрев втулки; б - напрессовывание; в - охлаждение вала (при температуре: твердой углекислотой минус 79°С; жидким воздухом минус 196°С). На контактных поверхностях деталей возникает значительное удельное давление, за счет сил трения.

3.3.1.10 Контактное соединение

Контактное соединение – разъемное соединение, выполненное путем соприкосновения соединяемых изделий. Например, штекерный разъем (ШР); электрическая вилка и розетка. Байонетное соединение, например крепление штыка на винтовке. Слово «байонет» происходит от названия французского города Байонны, где по легенде впервые был изобретён штык.

Рис. 3.17 – Байонетное соединение

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4088; Нарушение авторских прав?; Мы поможем в написании вашей работы!