КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Металлорежущие станки

1 Технологические параметры станков

1.1 Разнообразие типов металлорежущих станков. Характерным для станков является наличие большого числа типов и моделей, причем в пределах одного типа станков имеются десятки различных конструктивных решений.

Большое разнообразие станков объясняется, во-первых, чрезвычайным разнообразием тех деталей, которые обрабатываются на станках, и, во-вторых, различием применяемых методов обработки.

Обрабатываемые детали различают по размеру – от деталей часовой промышленности (мелких осей, шестеренок, размеры которых измеряются в мм до огромных деталей турбин, прокатных станков, размеры которых измеряются десятками метров). Обрабатываемые детали различают также:

по форме – от простейших форм в виде цилиндра и параллелепипеда до сложных корпусных деталей, гребных винтов, лопаток турбин и т.п.;

по точности обработки – от десятых долей мм до микрон при высокой чистоте обработки;

по материалу - кроме обычных марок сталей и чугунов, обрабатываются легированные и специальные стали, цветные сплавы и др.

Методы обработки отличаются большим разнообразием, когда одна и та же форма детали может быть получена различными средствами. Кроме того, характер производства (индивидуальное, серийное и массовое) оказывает непосредственное влияние на параметры и технические характеристики станка.

Исходным показателем проектируемого станка является выбранный технологический процесс обработки. В связи с этим должны быть установлены и основные технологические характеристики станка – метод обработки (схема резания и применяемый инструмент) и степень концентрации операций в станке.

1.2 Классификация станков по методам обработки. Метод обработки базируется на выбранной схеме резания, которая определяет тип и основную характеристику станка.

Классификация металлорежущих станков (МРС) по методам обработки осуществляется в зависимости от вида инструмента и характером обрабатываемой поверхности. Так, например, обработка поверхностей однолезвийным инструментом (резцом) производится на токарных, карусельных, строгальных, долбежных и других станках. Для этих станков характерна простая форма инструмента, и поэтому имеется широкая возможность применения твердосплавного и другого инструмента.

Станки, работающие с многолезвийным инструментом (фрезерные, протяжные), характеризуются, как правило, высокой производительностью. В процессе обработки возникают значительно большие усилия, чем при работе однолезвийным инструментом, и поэтому станки должны обладать повышенной жесткостью и виброустойчивостью.

Для станков, работающим осевым инструментом (сверлильные), характерно направление усилия резания вдоль оси инструмента.

Для обработки некруглых отверстий получили распространение, например, ультразвуковые станки, в которых инструмент получает колебательное движение высокой частоты вдоль своей оси.

Особую группу представляют станки, работающие абразивным инструментом, где при обработке имеет место процесс микрорезания, когда большое число режущих зерен шлифовального круга снимает микростружки с обрабатываемой поверхности. Для шлифовальных, хонинговальных, полировальных и других станков этой группы характерны высокие скорости резания и вследствие этого повышенные требования к виброустойчивости станков. Эти станки обычно применяют для отделочных операций.

1.3 Степень концентрации операций в станке. Концентрация операций – это возможность одновременной обработки на станке различных поверхностей многими инструментами. Концентрация операций получает свое развитие по двум основным направлениям. В первую очередь создание многоинструментальных станков, когда деталь одновременно или последовательно обрабатывается несколькими инструментами.

Так вместо токарной обработки одним резцом, более производительна многорезцовая обработка, когда одновременно обтачивают отдельные участки вала. На базе такого метода обработки построены многорезцовые станки. Вместо поочередной обработки детали на токарном, сверлильном и других станках можно применить один револьверный станок, в котором будут сконцентрированы все эти операции, выполняемые на станке последовательно.

Дальнейшее развитие концентрации операций приводит к применению многопозиционной обработки. В этом случае на одном станке одновременно обрабатывается несколько деталей.

Многопозиционная обработка для сложных деталей, требующих применения различных инструментов, приводит к созданию станков последовательного действия. В загрузочной позиции производится установка заготовки, которая затем последовательно обрабатывается там согласно требуемым операциям технологического процесса.

Возможна также параллельно-последовательная обработка, которая одновременно включает оба указанных метода.

Так, например, обычный сверлильный станок является типичным представителем одноинструментального станка, в котором нет концентрации операций. Для сокращения времени обработки при сверлении ряда отверстий в одной детали может быть применен метод многоинструментальной обработки путем создания, например, многоинструментальных сверлильных станков.

2 Основные технические характеристики станков

2.1 Система обозначений моделей станков. Станкостроительная промышленность выпускает в настоящее время большое количество металлорежущих станков различных по назначению, технологическим возможностям и размерам.

Для обозначения моделей станков принята система, основанная на классификации, разработанная в Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС). Согласно этой классификации (см. таблицу 1) станки в зависимости от вида технологических операций, выполняемых на них, или применяемого инструмента подразделяют на 9 групп. Каждая группа, в свою очередь подразделяется на 9 подгрупп.

Обозначение модели станка состоит из сочетания 3-4 цифр и букв. Первая цифра всегда обозначает номер группы по классификационной таблице ЭНИМС, вторая – номер подгруппы. Последние одна или две цифры характеризуют один из важнейших размеров станка. Например, модель 1136 обозначает токарный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 36 мм, модель 2135 – вертикально-сверлильный станок с наибольшим диаметром сверления 35 мм.

Буква, стоящая после первой цифры, указывает на модернизацию основной базовой модели станка. Так, токарный автомат мод. 1А136 – это модернизированный станок мод. 1136, ступенчатый привод шпинделя заменен в модернизированной модели на бесступенчатый. Наличие букв в конце цифровой части обозначает модификацию (видоизменение) базовой модели. Так, на базе универсального токарно-винторезного станка 1К62 выпускают его модификацию: мод. 1К62А – с копировальным устройством; мод. 1К62Б – тот же станок, но повышенной точности.

2.2 Размеры и вес станков. Для каждого типа станков, выпускаемых в РФ, ГОСТ предусматривает ряд основных параметров, характеризующих размеры обрабатываемых деталей, геометрические размеры станка, предельные кинематические характеристики, мощность привода, вес станка.

Например, для продольно-фрезерных станков общего назначения ГОСТ предусматривает 9 типоразмеров станков, для каждого из которых указаны размеры обрабатываемого изделия, размеры стола, конца шпинделя, пределы для числа оборотов шпинделя, регламентированное значение наиболее тонкой подачи и вес станка.

В зависимости от веса станки разделяются на легкие весом до 1 тонны, средние – до 10 тонн и тяжелые – свыше 10 тонн.

Тяжелые станки, в свою очередь, разделяют на три подгруппы:

- крупные станки весом от 10 до 30 тонн;

Таблица 1 - Обозначение станков (фрагмент)

| Станки | Тип и группа | |||||||||

| Токарные | Одношпиндельные | Многошпин-дельные | Револьверные | Сверлильно-отрезные | - | - | - | - | - | |

| Сверлильные и расточные | Вертикально-сверлильные | Одношпин- дельные полуавтоматы | Многошпин- дельные полуавтоматы | Координатно-расточные | - | - | - | - | - | |

| Шлифовальные, полировальные, доводочные | Кругло-шлифовальные | Внутри-шлифовальные | Обдирочно-шлифовальные | Специализированные шлифовальные | - | - | - | - | - | |

| Комбинирован-ные | Универсальные | Полуавтоматы | Автоматы | |||||||

| Зубообрабаты-вающие | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | - | Для нарезания червячных передач | - | - | - | - | - | |

| Фрезерные | Вертикально-фрезерные консольные | Фрезерные непрерывного действия | Копировальные и гравировальные | - | - | - | - | - | ||

| Строгальные, долбежные и протяжные | Продольные одностоечные | Продольные двухстоечные | Поперечно-строгальные | Долбежные | - | - | - | - | - | |

| Разрезные | Отрезные работают токарным резцом | Отрезные работают абразивным кругом | Отрезные работают фрикционным диском | Правильно-отрезные | - | - | - | - | - | |

| Разные | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | Балансировочные |

- тяжелые станки весом от 30 до 100 тонн;

- особо тяжелые – уникальные станки весом свыше 100 тонн.

2.3 Универсальность станков. По степени универсальности станки могут быть отнесены к одной из следующих групп.

Универсальные станки – иначе называемые станками общего назначения, предназначены для изготовления широкой номенклатуры деталей, обрабатываемых небольшими партиями в условиях мелкосерийного и серийного производства. Универсальные станки с ручным управлением требуют от оператора подготовки и полной реализации программы изготовления детали, а также выполнения функции манипулирования (смена заготовки и инструмента), контроль и измерение. Таким станками являются токарно-винторезные, револьверные, карусельные и т.д.)

Специализированные станки предназначены для обработки заготовок сравнительно узкой номенклатуры (однотипных деталей разных размеров). Примером могут служить токарные станки для обработки ступенчатых валов или шлифовальные станки для обработки колец шарикоподшипников. Специализированные станки имеют высокую степень автоматизации, их используют в крупносерийном производстве.

Специальные станки используют для обработки одной или нескольких почти одинаковых деталей в условиях крупносерийного и особенно массового производства. Специальные станки обычно имеют высокую степень автоматизации.

2.4 Классы точности станков. ЭНИМС рекомендует пять классов точности станков.

Класс Н – станки нормальной точности – наиболее распространенный класс станков. Допустимые отклонения геометрических и кинематических параметров станка данного типа регламентируется соответствующим ГОСТом.

Класс П – станки повышенной точности, изготовленные преимущественно на базе станков нормальной точности при особо высоких требованиях к качеству производства и подбору базовых деталей станка. В токарных и многих других станках повышенной точности эта задача решается более качественным изготовлением шпинделя, его опор и направляющих.

Класс В – станки высокой точности. Высокая точность обработки на этих станках обеспечивается благодаря специальной конструкции отдельных элементов, высокого качества их изготовления и использования станков в специальных условиях эксплуатации.

Класс А – станки особо высокой точности того же типа, что и предыдущий класс, но изготавливаемые с более жесткими требованиями к основным узлам и деталям.

Класс С – станки особо точные – специальные станки, служащие для изготовления деталей, определяющие точность прецизионных станков. На этих станках изготавливают такие детали, как эталонные колеса, измерительные винты и т.п.

2.5 Кинематические и силовые характеристики станка. Основными кинематическими характеристиками станка являются скорость резания и подача, устанавливаемые на станке.

В станках все движения в зависимости от той работы, которую они выполняют при снятии стружки, разбивают на главное движение – вращение шпинделя в токарных, сверлильных, шлифовальных и др. станках, возвратно-поступательное движение ползуна или стола в строгальных, протяжных, долбежных и др. станках и т.д. и движение подачи – подача суппортов токарных и фрезерных станков, перемещение стола и перемещение детали в кругло-шлифовальных станках.

Главное движение обеспечивает требуемую скорость резания V, а движение подачи S связано обычно с качеством получаемой поверхности.

Кроме рабочих движений в станке имеются холостые (вспомогательные) движения, не связанные с процессом резания, но необходимые для полного осуществления цикла.

Скорость резания обеспечивается приводом главного движения станка.

Число оборотов в минуту шпинделя n или числа двойных ходов в минуту стола характеризуют кинематические возможности станка для обеспечения требуемой скорости резания.

Подача S обеспечивается приводом подач станка.

Силовые параметры процесса резания – усилия резания и мощность резания должны быть обеспечены механизмами станка.

Мощность электродвигателей характеризует возможность станка обеспечить требуемые нагрузки.

Основные кинематические и силовые характеристики станка указываются в его паспорте.

2.6 Степень автоматизации станка. В зависимости от степени автоматизации различают:

Станки с ручным управлением, в которых переключение скоростей, пуск и остановка станка, подвод и отвод суппортов, загрузку станка и другие вспомогательные операции производит рабочий. Несмотря на совершенство механизмов станка, необходимость постоянного участия рабочего для выполнения цикла обработки снижает производительность труда, требует от рабочего постоянного напряжения и затраты сил.

Полуавтоматы – это станки, работающие по автоматическому циклу, для повторения которого требуется вмешательство рабочего.

Обычно функции рабочего заключаются в снятии изделия, установке заготовки и пуске станка.

Автоматы осуществляют все рабочие и вспомогательные (холостые) движения цикла и нуждаются лишь в контроле со стороны рабочего. Объединение автоматов системой транспортировки заготовок от станка к станку согласно технологическому процессу обработки приводит к созданию автоматических линий.

В станках применяются также механизация и автоматизация отдельных холостых движений с целью уменьшения непроизводительного времени или облегчения труда рабочего.

2.7 Коэффициент полезного действия станка. КПД станка является важной технической характеристикой, так как определяет ту долю энергии, которая затрачивается на полезную работу, т.е. непосредственно на процесс резания.

Для обработки необходима мощность Nп (эффективная мощность резания), которая равна:

,

,

где Рz – (н) – тангенциальная составляющая усилия резания;

Рx – (н) – осевая составляющая резания (по подаче);

V – (м/мин) – скорость резания;

S – (мм/мин) – подача.

Полная мощность, которая расходуется на процесс обработки Nр, будет больше, так как в приводе преодолеваются различные вредные сопротивления, в первую очередь, трение.

Nт – мощность, идущая на преодоление трения.

Тогда

КПД привода станка ηпр указывает, какая доля всей мощности расходуется на резание:

.

.

Для привода станков с главным вращающим движением КПД обычно находится в пределах ηпр =0,75-0,85.

Мощность, затрачиваемая на подачу столов и суппортов, обычно невелика, и в случае передачи движения от общего электродвигателя затраты мощности в цепи привода могут быть оценены на универсальных станках в 2-3%.

3 Механизмы привода металлорежущих станков

Совокупность устройств, приводящих в действие рабочие органы МРС, называют приводом. Он состоит из двигателя, являющегося источником движения, и механизмов, передающих движение рабочим органам.

В качестве двигателей чаще всего применяют односкоростные асинхронные электродвигатели переменного тока.

Привод станка должен обеспечить заданный диапазон регулирования скоростей главного движения и подач, их количество и величину.

3.1 Элементарные механизмы для ступенчатого регулирования скорости вращения валов. Элементарные механизмы, позволяющие изменять передаточные соотношения кинематических цепей, называют множительными. Будучи соединенными в определенной последовательности, они образуют кинематическую структуру, увеличивая (умножая) количество скоростей валов.

Рассмотрим наиболее распространенные множительные механизмы.

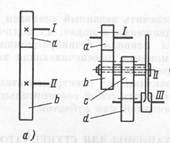

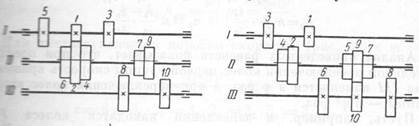

Для легких приводов применяют механизмы, состоящие из сменных или ступенчатых шкивов (рисунок 1). Диаметры шкивов подбирают таким образом, чтобы получить заданный ряд чисел оборотов ведомого вала. Для обеспечения постоянства натяжения шкивов необходимо, чтобы

d1 + d2 = d3 + d4 = d5 + d6.

Достоинство ременных передач – простота; недостаток – громоздкость при передаче больших нагрузок и неудобство переключения.

На рисунке 2 показаны звенья настройки, состоящие из сменных зубчатых колес (гитары). В однопарных звеньях настройки (рисунок 2,а) колеса устанавливают на консольной части вала. В двухпарных гитарах (рисунок 6,б) в зацеплении находятся две пары сменных колес.

Рисунок 1 – Звенья настройки Рисунок 2 – Звенья настройки

с ременными шкивами со сменными зубчатыми колесами

Изменять скорость вращения валов с помощью сменных колес целесообразно при длительной работе станка без перенастройки, так как замена колес требует много времени.

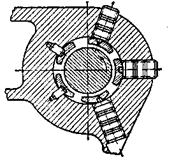

Широкое распространение получили механизмы, состоящие из передвижных многовенцовых блоков зубчатых колес (рисунок 3). Количество колес в блоке чаще всего два, три и реже четыре. При переключении колеса блока перемещаются на шлицах вдоль оси вала и поочередно входят в зацепление с сопряженными колесами.

Основное достоинство механизмов с передвижными блоками – их простота. К числу недостатков следует отнести невозможность переключения передачи на ходу и сравнительно большие габаритные размеры (см. рисунок 3).

Механизмы, у которых зубчатые колеса находятся в постоянном зацеплении (рисунок 4), не имеют этих недостатков. На одном валу 1 закреплены колеса 1 и 3, на другом 11 насажены свободно колеса 2 и 4. Ту или иную передачу включают в работу муфтой 5. Ее ведущий элемент связан с колесами 2 и 4, ведомый – с валом 11. Если муфта фрикционного типа, то возможно переключение на ходу.

Рисунок 3 – Механизмы с много- Рисунок 4 – Механизмы с

венцовыми блоками зубчатых колес муфтами

4 Привод главного движения

4.1 Общее понятие о множительных структурах. Скорость главного движения регулируется при помощи коробок скоростей. Их конструируют в виде самостоятельных узлов или встроенными в корпусные детали, например, в станины или шпиндельные бабки. Коробки современных, особенно универсальных, станков, имеют большое число ступеней скорости и большой диапазон регулирования. Они должны быть простыми и компактными, иметь минимальный вес, минимальное количество валов, высокий КПД, низкий уровень шума и т.д. Конструкция коробок должна быть технологичной, надежной в эксплуатации, удобной в ремонте и обслуживании.

Закономерность геометрического ряда чисел оборотов шпинделя позволяет проектировать коробки скоростей с наиболее простой множительной структурой, состоящей из элементарных двухваловых механизмов, последовательно соединенных между собой в одну или несколько кинематических цепей.

Рассмотрим для простоты шестиступенчатой коробки скоростей (рисунок 5,а). Для передачи вращения от вала 1 к валу 11 служит множительный механизм с трехвенцовым блоком (колеса1-2, 3-4, 5-6), а от вала 11 к валу 111 – множительный механизм с двухвенцовым блоком (колеса 7-8, 9-10). В результате последовательного соединения этих механизмов при одной скорости ведущего вала 1 ведомый вал 111 (или шпиндель) может иметь шесть различных угловых скоростей.

а) б)

Рисунок 5 – Схема шестиступенчатой коробки скоростей

Совокупность передач, связывающих вращение двух соседних валов, образуют группу передач. Ее характеризуют два показателя: количество передач в группе p и величины их передаточных отношений i. В рассматриваемой схеме мы имеем две множительные группы: первая состоит из трех передач (1-2, 3-4, 5-6), вторая – из двух передач (7-8, 9-10).

Порядок чередования групп вдоль кинематической цепи характеризует конструктивный вариант коробки. Его условно можно выразить в виде структурной формулы Z = 6 = 3٠2. Другой конструктивный вариант (порядок) имеет схема шестиступенчатой коробки скоростей (рисунок 5,б). Здесь в первой группе две передачи (1-2, 3-4), а во второй – три передачи (5-6, 7-8, 9-10). Структурная формула для этого варианта: Z = 6 = 2٠3.

В общем виде число ступеней скорости:

Z = pa ٠pb ٠…٠pm,

где pa, pb,…, pm - число передач в первой, второй, … m-ой группах.

Если, например, принять число передач в группах 2 и 3, то для 12-ступенчатой коробки скоростей возможны следующие варианты структурной формулы Z = 12 = 3٠2٠2 = 2٠3٠2 = 2٠2٠3.

Передаточные отношения передач зависят от так называемой характеристики группы (x), обусловленной кинематическим порядком (вариантом) включения передач при переходе от одной скорости вращения к другой. Показатель x называется характеристикой множительной группы передач. Для кинематического порядка вида Z = 6 = 3٠2 характеристика первой группы ппередач x1 = 1, а второй - x2 = 3. Структурную формулу, уточняющую не только конструктивный, но и кинематический порядок, принято записывать так:

Z = p(x1) ٠ p(x2) ٠… ٠p(xm).

Здесь место группы в формуле показывает конструктивный порядок и номер группы, а индекс – ее характеристику. Для нашего примера Z = 6 = 31٠23. Такая запись означает, что первая группа имеет три передачи, а ее характеристика x1 =1; вторая группа – две передачи, а характеристика x2 = 3.

Группу передач, имеющую характеристику x1 = 1, называют основной группой, а остальные группы (с x > 1) – переборными.

Если первая группа является основной, то характеристика последующих групп равна числу ступеней скорости совокупности групповых передач, кинематически предшествующих данной группе. Это положение представляется в следующем виде. Если x1 =1, то x2 = pa; x3 = pa ٠pb; xm = pa ٠pb ٠…٠pm-1. Например: Z = 8 = 21٠22٠24; Z = 12 = 31٠23٠26; Z = 18 = 31٠33٠29.

4.2 Графическое изображение множительной структуры. Данный метод основан на условном графическом изображении валов и передач. Проведем две вертикальные линии 1 и 11 (рисунок 6,а). Отложим от линии 00 отрезки, равные lgn1, lgn2, lgn3 … Через полученные точки 1,2, 3… проведем горизонтальные линии. Вертикали 1 и 11 условно изображают валы, а точки 1,2, 3… их угловые скорости (в об/мин). Например, точки 1 и 3 соответствуют числам оборотов n1 и n3, а точки 5 и 6 – одной и той же скорости n5. Число точек на вертикальной линии указывает на количество угловых скоростей данного вала. Отрезки 1-2, 2-3, 3-4, … равны величине lgφ. В самом деле, отрезок

1-2 = lgn2 - lgn1 = lg = lgφ = const.

= lgφ = const.

|

Передачи условно изображают прямыми линиями (например, 6-5, 6-3, 6-1). Концы линий соединяют с точками, соответствующими числам оборотов ведущего и ведомого валов. Линия 6-1, например, изображает зубчатую передачу  . Шестерня с числом зубьев z1 вращается с валом 1 со скоростью n5 об/мин, а колесо с числом зубьев z2 вращается с валом 11 со скоростью n1 об/мин.

. Шестерня с числом зубьев z1 вращается с валом 1 со скоростью n5 об/мин, а колесо с числом зубьев z2 вращается с валом 11 со скоростью n1 об/мин.

Линии с наклоном вверх (слева направо) изображают ускорительную передачу, а направленные вниз – замедлительную передачу. Передаточное отношение передачи

I = φ±s,

где s – число интервалов lgφ, на которое поднимается или опускается линия, изображающая передачу. Для ускорительной передачи s имеет положительное значение, для замедлительной – отрицательное. Пусть линии 6-1, 6-3, 6-5 (рисунок 6,а) изображают группу передач с трехвенцовым передвижным блоком (например, 1-2, 3-4, 5-6, рисунок 5,а). Тогда передаточные отношения передач по графику

;

;  ;

;  .

.

Если на графике имеется несколько параллельных линий (например, рисунок 6,в), то они изображают одну и ту же передачу, так как имеют одинаковые i.

Линию 00 и откладывание логарифмов чисел оборотов мы провели для уяснения принципа. Обычно при построении графиков линию 00 не проводят, а точки 1,2,3 … обозначают числами оборотов, а не их логарифмами. Минимальное число вертикальных линий на графиках (по числу валов) равно m+1, а горизонтальных линий (ступеней скорости) z и больше.

Построим структурную сетку и график чисел оборотов для множительной структуры Z = 6 = 31٠23 (рисунок 5,а). Проведем три вертикальные линии, соответствующие валам 1,11 и 111 (рисунок 6,б), и шесть горизонтальных линий по количеству скоростей вала 111. Нанесем точки n1 – n6, изображающие ряд чисел оборотов последнего.

Вал 1 имеет одну угловую скорость, следовательно, на линии 1 должна быть одна точка (4). Располагаем ее симметрично, как показано на рисунке. Первая группа состоит из трех передач (1-2, 3-4, 5-6), следовательно, из точки 4 необходимо повести три линии. Так как характеристика первой группы передач x1 =1, расстояние между соседними точками на линии 11 должно быть равно одному интервалу. Наносим симметрично 1,2,3 и соединяем их с точкой 4. Линии 4-1, 4-2, 4-3 изображают передачи  ,

,  ,

,  .

.

Проводим далее линии, соответствующие двум передачам второй группы (7-8, 9-10). Так как характеристика x2 =3, точку 1 соединяем с двумя равноудаленными от нее точками n1 и n4, отстоящими одна от другой на расстоянии трех интервалов. Мы получим две линии 1- n1 и 1- n4. Поступаем аналогично с точками 3 и 3, соединяя их с точками n2, n5 и n3, n6. Один пучок параллельных линий отображает передачу  , другой -

, другой -

Характеризуя привод, структурные сетки являются общими для многих конкретных случаев; однако они не дают представления о числах оборотов валов, о величине передаточного отношения передач. Поэтому для определения указанных параметров применительно к конкретным условиям привода строят так называемый график чисел оборотов.

В общем случае число оборотов приводного вала 1 составляет

n ≥ nmax٠φu,

где nmax – верхний предел регулирования; u – любое число. Наиболее целесообразно принимать n ≥ nmax, так как при этом наибольшая величина передаточных отношений передач в группах не превышаю 1:1. Построение упрощается, если принять n = nmax. В этом случае для структурной сетки, изображенной на рисунке 6,а, число оборотов 1 вала n = nmax = n6. Поэтому точки 4 и 3 на сетке переносим на самый верх (рисунок 6,в). Точки 2 и 1 располагаем, сохраняя расстояние их от точки 3, как на структурной сетке. Соединим точки прямыми линиями и, обозначив передачи, получим график чисел оборотов.

Передаточные отношения передач

первой группы

;

;  ;

;  ;

;

второй группы

;

;  .

.

5 Шпиндельные узлы станков

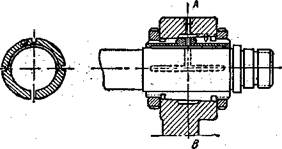

5.1 Шпиндели станков. Шпиндель – одна из наиболее ответственных деталей станка. От него во многом зависит точность обработки. Шпиндель является последним звеном коробки скоростей, несущим заготовку и инструмент. Поэтому расчет и конструктивное оформление шпинделей имеет свою специфику по сравнению с другими валами.

Конструкцию шпинделя определяют следующие факторы:

а) размер шпинделя, расстояние между опорами, наличие отверстия для пропуска материалов;

б) приводные детали (шестерни, шкивы) и их расположение на шпинделе;

в) тип подшипников, которые определяют посадочные места под них;

г) метод крепления патрона для детали или инструмента, что определяет конструкцию переднего конца шпинделя.

Передние концы шпинделей стандартизованы. Например, для токарных станков применяются резьбовой или фланцевый конец шпинделя.

На резьбовом конце можно быстрее закрепить патрон, однако резьба сравнительно быстро выходит из строя и тогда требуется ремонт всего шпинделя. Кроме того имеется опасность самоотвинчивания патрона.

Фланцевый конец не имеет резьбы, а патрон крепится винтами на конусный буртик. Шпиндель имеет более сложную форму.

Весьма важным является выбор типа передачи на шпиндель.

Выбор типа привода на шпиндель (зубчатая или ременная передача) зависит в первую очередь от его числа оборотов и от величины передаваемого усилия. Зубчатая передача более проста и компактна и передает значительные крутящие моменты. Однако из-за наличия бокового зазора она не может обеспечить высокую чистоту обработки на шлифовальных, координатно-расточных и других станках. В станках с переменными усилиями резания, например, на фрезерных, при зубчатых передачах уменьшается плавность вращения шпинделя и возрастают динамические нагрузки в деталях коробки скоростей. Поэтому передача вращения шпинделю зубчатыми колесами применяется для числа оборотов в минуту не выше 1500-2000.

В случае применения ременной передачи получается, как правило, не только увеличение габаритов, но и усложнение конструкции. Ведомый шкив следует устанавливать на самостоятельные опоры, чтобы разгрузить шпиндель; надо производить натяжение ремня и т.д.

Но эти усложнения компенсируются теми преимуществами, которые обеспечивает ременная передача для быстроходных шпинделей.

Плавность вращения шпинделей в случае ременного привода обеспечивает высокую чистоту обработки.

Для фрезерных и других станков с прерывистым резанием применение ременной передачи снижает максимальные значения крутящих моментов. Это происходит вследствие податливости ременной передачи и мгновенного ее проскальзывания под воздействием удара, возникающего при врезании фрезы в металл.

Неравномерность вращения шпинделя при динамических нагрузках будет тем большая, чем меньше жесткость ременной передачи. Поэтому желательно, чтобы жесткость ременной передачи и проскальзывание имели возможно более высокие значения.

Для привода шпинделя применяются как плоскоременные, так и клиноременные передачи. Ременный привод может обеспечить число оборотов шпинделя до 6000 в минуту и выше, когда окружные скорости ремня доходят до 60-100 м/мин. Однако для более высокоскоростных шпинделей, например, внутришлифовальных станков, ременная передача уже не может обеспечить передачу требуемых нагрузок, так как возможна неустойчивая работа ремня. В этом случае привод шпинделя может осуществляться пневматической турбиной до 100000 об/мин или электрошпинделем, который применяется при числах оборотов до 150000 оборотов и выше.

5.2 Требования, предъявляемые к опорам шпинделей. Работа шпинделя зависит от типа его опор. Установлено, что жесткость шпиндельного узла, его виброустойчивость, а также точность вращения связаны с конструкцией опор. В качестве опор шпинделей применяются подшипники качения и подшипники скольжения с жидкостным трением. Иногда оба типа подшипников могут быть применены с одинаковым успехом.

К опорам шпинделей предъявляются следующие основные требования:

1 Высокая точность вращения, поскольку отклонение оси вращения шпинделя непосредственно отразится на точности обработки. Поэтому как к подшипникам качения, так и к подшипникам скольжения шпинделей предъявляются особые, более высокие требования, по сравнению с подшипниками обычных валов.

Биение шпинделя обычных станков средних размеров находится в пределах 0,01-0,03 мм, а для прецизионных станков доходит до нескольких микрометров.

Эту точность могут обеспечить подшипники качения и скольжения. Однако в последнем случае при изменении нагрузки или скорости будет происходить изменение положения оси вращения шпинделя, так как будет изменяться толщина масляной пленки.

2 Опоры шпинделей должны быть долговечны. Подшипники качения имеют ограниченный срок службы, и чем выше число оборотов шпинделя, тем ниже долговечность подшипников, поэтому для скоростных шпинделей повышение сроков службы подшипников является важной задачей. Нормальный срок службы подшипников качения составляет до 5000 часов. Подшипники скольжения изнашиваются только в период пуска, останова и реверса шпинделя, и поэтому при редких включениях станка они долговечны и могут работать длительное время без ремонта.

3 Виброустойчивость опор – важное условие для работы высокооборотных шпинделей. Современные прецизионные подшипники качения отвечают требованиям виброустойчивости. Подшипники скольжения обладают способностью гасить колебания, т.е. оказывать демпфирующее действие за счет масляного слоя.

4 Для универсальных станков необходимо, чтобы подшипники работали одинаково надежно во всем диапазоне применяемых скоростей и нагрузок. В этом отношении неоспоримое преимущество подшипников качения, чем и объясняется их большее распространение в станках.

5 Эксплуатационные преимущества (легкость замены, меньший уход и т.д.) обладают подшипники качения, в результате чего они и получили наибольшее распространение. Для тех станков, где имеет место более постоянный режим работы, где редки периоды пуска станка и требуется высокая виброустойчивость шпинделя, с успехом применяются подшипники скольжения. К таким станкам в первую очередь относятся шлифовальные станки, которые занимают все больший удельный вес в общем парке станков.

6 Подшипники скольжения шпинделей

6.1 Обычные конструкции подшипников скольжения шпинделей. При износе и при сильном изменении режима работы станка должна быть возможность регулирования зазора между шейкой шпинделя и подшипником. Желательно, чтобы при регулировании не было искажения формы подшипника, так как это может повлиять на условия жидкостного трения и точность его вращения.

Шейка шпинделя и соответственно сопряженная поверхность подшипника могут быть цилиндрической или конической. Технологически проще изготовить точную цилиндрическую шейку шпинделя, однако при конической шейке можно обеспечить регулирование зазора без искажения сопряженных поверхностей.

Конструкция подшипника проста, но, во-первых, его регулирование занимает много времени и требует разборки подшипника и, во-вторых, искажается внутренняя цилиндрическая форма подшипника. Разъемы могут мешать образованию масляного клина. Такие подшипники применяются в некоторых конструкциях тяжелых станков.

У подшипника с прорезью и конической наружной поверхностью (рисунок 7,а) можно регулировать зазор без его разборки. Для этого предусмотрены две гайки, которые втягивают подшипник в конусную расточку корпуса, благодаря чему он будет более плотно охватывать вал. Хотя такая конструкция и удобна в эксплуатации, здесь также происходит искажение формы зазора.

В подшипниках скольжения с конической шейкой шпинделя (рисунок 7,б) регулирование зазора происходит без искажения его формы за счет осевого смещения подшипника. Такая конструкция применяется в ряде токарных станков средних размеров.

В небольших прецизионных станках применяются конструкции подшипника скольжения с конической поверхностью и дополнительным буртиком, воспринимающим часть осевых усилий (рисунок 7,в). Недостатком шпинделей с конической шейкой заключается в большей сложности изготовления точных поверхностей подшипника и шейки.

Во всех конструкциях должна быть обеспечена надежная смазка подшипника, лучше с циркуляцией масла для его охлаждения и фильтрации.

|

|

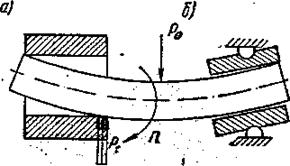

6.2 Специальные подшипники скольжения шпинделей. В случае применения обычных подшипников скольжения возникает целый ряд явлений, которые не учитываются классической гидродинамической теорией смазки. Так, например, подшипник, выполненный в виде обычной втулки, не обладает способностью самоустанавливаться соответственной линии прогиба шпинделя (рисунок 8), а это может привести к сухому трению у края подшипника, что вызывает недопустимый нагрев и заедание. Кроме того, перекос вала по отношению к подшипнику создает условия, подобные работе шнека, в результате чего смазка может выбрасываться через зазор подшипника.

6.2 Специальные подшипники скольжения шпинделей. В случае применения обычных подшипников скольжения возникает целый ряд явлений, которые не учитываются классической гидродинамической теорией смазки. Так, например, подшипник, выполненный в виде обычной втулки, не обладает способностью самоустанавливаться соответственной линии прогиба шпинделя (рисунок 8), а это может привести к сухому трению у края подшипника, что вызывает недопустимый нагрев и заедание. Кроме того, перекос вала по отношению к подшипнику создает условия, подобные работе шнека, в результате чего смазка может выбрасываться через зазор подшипника.

Это явление наиболее неблагоприятно сказывается на работе шлифовальных станков. При шлифовании поперечное усилие велико, что приводит к изменению положения оси шпинделя. В результате на поверхности обрабатываемой детали возникают неровности, являющиеся следствием перекоса шлифовального круга относительно детали. Сужение зазора только в одном месте вызывает соответствующее распределение нагрузок. Это приводит к неустойчивости положения шпинделя, который колеблется по отношению к точке максимального давления в пределах имеющегося зазора.

Если создать несколько клиновых зазоров, то можно заставить гидродинамические силы действовать на шпиндель в различных направлениях и тем самым фиксировать его в постоянном положении.

Для возможности самоустановки в прецизионных станках применяются конструкции подшипников, состоящие из специальных самоустанавливающихся сегментов (рисунок 9,а).

|

| |||||

|

Сегменты могут самоустанавливаться в тангенциальном направлении для образования масляного клина. Такая конструкция хорошо зарекомендовала себя с точки зрения стабильности положения оси шпинделя в подшипнике.

7 Подшипники качения шпинделей

7.1 Типы шпиндельных подшипников качения. Для шпинделей станков практически применяются все основные типы подшипников качения: шариковые, радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами (рисунок 10), а также специальные конструкции.

|

|

Поскольку для шпинделей требуется высокая точность вращения, применяют подшипники повышенных классов точности: повышенный, высокий, особо высокий, сверхвысокий.

Выбор класса точности подшипника зависит от допуска на точность вращения (биение) шпинделя, которая, в свою очередь, определяется требуемой точностью обработки.

Для повышения жесткости шпиндельных опор и устранения зазоров между отдельными телами качения и кольцами применяется так называемый предварительный натяг подшипников качения. Предварительный натяг – это постоянная дополнительная нагрузка, которая тем или иным способом создается в подшипнике. Благодаря предварительному натягу жесткость опоры возрастает. Хотя при этом долговечность подшипника несколько снизится, так как на него будет действовать суммарная нагрузка, равная рабочей и предварительному натягу. Однако получаемая более высокая точность шпиндельного узла является большим преимуществом данного метода.

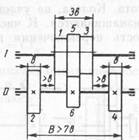

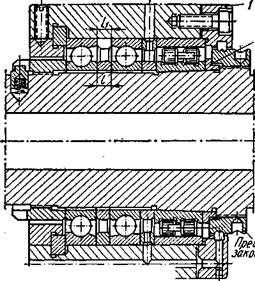

Существуют различные способы создания предварительного натяга. Они зависят от типа подшипников и конструкции опор. В конических роликоподшипниках предварительный натяг является неотъемлемой особенностью их монтажа и создается с помощью регулировочных гаек. В радиальных шарикоподшипниках осевое смещение наружных или внутренних колец относительно друг друга также создает предварительную деформацию в подшипниках. Это достигается обычно либо постановкой распорных втулок или колец неодинаковой длины (рисунок 11). В случае применения подшипников с цилиндрическими роликами предварительный натяг создается за счет деформации внутреннего кольца подшипника, которое имеет конусную расточку, и при помощи гайки затягивается на коническую шейку шпинделя.

|

В станкостроении применяются также специальные типы шпиндельных подшипников качения, которые отличаются от обычных не только повышенной точностью, но и конструктивными особенностями. Основная цель при создании специальных шпиндельных подшипников заключается в повышении их точности, грузоподъемности и быстроходности. К таким подшипникам относится двухрядный подшипник с цилиндрическими роликами, выпущенный специально для шпиндельных опор станков (рисунок 10,е). Двойной ряд роликов и их шахматное расположение повышает грузоподъемность подшипника. Цилиндрические тела качения могут быть обработаны весьма точно и поэтому точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров. Расточка внутреннего кольца на конус позволит создавать предварительный натяг в подшипнике. В результате этих преимуществ подшипники данного типа все шире применяются для шпиндельных различных станков, обеспечивая высокую точность, жесткость и долговечность опор.

7.2 Конструкции опор качения шпинделей. При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется обычно таким образом, чтобы в передней опоре находились более точные подшипники, часто сдвоенные для увеличения жесткости. Точность передних подшипников часто выбирается на класс выше, чем задних. В том случае, если осевые нагрузки воспринимаются передней опорой, задняя опора выполняется плавающей, т.е. незакрепленной в осевом направлении.

На выбор типа опор влияют величина и направление действующих усилий, скорости вращения, требования точности и другие. Поэтому можно указать лишь общие положения по выбору типа опор.

Шарикоподшипники применяются чаще для быстроходных малонагруженных опор (шпиндели внутришлифовальных станков, небольших токарных станков и автоматов, сверлильных станков). При повышенных нагрузках и требовании прецизионности более целесообразно применять подшипники с цилиндрическими роликами (шпиндели токарных и револьверных станков и автоматов, быстроходных фрезерных станков средних размеров и т.д.).

При повышенных нагрузках и средних скоростях широко применяются конические роликовые подшипники (шпиндели фрезерных и других станков).

|

Дата добавления: 2014-01-04; Просмотров: 2739; Нарушение авторских прав?; Мы поможем в написании вашей работы!