КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные требования к установкам. Основные типоразмеры

|

|

|

|

6.2.1. Конструкции ступеней насосов

Скважинные центробежные насосы являются многоступенчатыми машинами. Это обусловлено в первую очередь малыми значениями напора, создаваемым одной ступенью (рабочим колесом и направляющим аппаратом). В свою очередь небольшие значения напора одной ступени (от 3 до 6-7 м водяного столба) определяются малыми величинами внешнего диаметра рабочего колеса, ограниченного внутренним диаметром обсадной колонны и размерами применяемого скважинного оборудования — кабеля, погружного двигателя и т.д.

Конструкция скважинного центробежного насоса может быть обычной и износостойкой, а также повышенной коррозионной стойкости. Диаметры и состав узлов насоса в основном одинаковы для всех исполнений насоса.

Скважинный центробежный насос обычного исполнения предназначен для отбора из скважины жидкости с содержанием воды до 99 %. Механических примесей откачиваемой жидкости должно быть не более 0,01 массовых % (или 0,1 г/л), при этом твердость механических примесей не должна превышать 5 баллов по Моосу; сероводорода — не более 0,001 %. По требованиям технических условий заводов-изготовителей, содержание свободного газа на приеме насоса не должно превышать 25 %. Центробежный насос коррозионностойкого исполнения предназначен для работы при содержании в откачиваемой пластовой жидкости сероводорода до 0,125 % (до 1,25 г/л).

Износостойкое исполнение позволяет откачивать жидкость с содержанием механических примесей до 0,5 г/л.

Рабочим органом скважинного центробежного насоса служит ступень насосная (СН) с цилиндрическими (ЦЛ) или наклонно-цилиндрическими лопатками (НЦЛ), состоящая из рабочего колеса и направляющего аппарата (рис. 6.4.).

Ступени с ЦЛ применяются на номинальные подачи до 125 м3/сут (включительно) в насосах с наружным диаметром 86 и 92 мм, до 160 м3/сут в насосах с диаметром 103 мм и до 250 м3/сут в насосах с диаметром 114 мм.

Ступени с НЦЛ применяются в насосах с большей подачей. В области своего применения ступени с НЦЛ имеют более высокий КПД и более, чем в 1,5 раза увеличенную подачу, чем ступени с ЦЛ в тех же диаметральных габаритах. Наружный диаметр ступеней 70, 80, 90 и 100 мм.

Ступени размещаются в расточке цилиндрического корпуса каждой секции. В одной секции насоса может размещаться от 39 до 200 ступеней в зависимости от их монтажной высоты. Максимальное количество ступеней в насосах достигает 550 штук.

Ступени размещаются в расточке цилиндрического корпуса каждой секции. В одной секции насоса может размещаться от 39 до 200 ступеней в зависимости от их монтажной высоты. Максимальное количество ступеней в насосах достигает 550 штук.

Для возможности сборки ЭЦН с таким количеством ступеней и разгрузки вала от осевой силы применяется плавающее рабочее колесо. Рабочее колесо в насосе не фиксируется на валу в осевом направлении и удерживается от проворота призматической шпонкой. Колесо может свободно перемещаться в осевом направлении в промежутке, ограниченном опорными поверхностями направляющих аппаратов.

Колесо опирается на индивидуальную для каждой СН осевую опору, состоящую из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой шайбы, запрессованной в расточку рабочего колеса; при этом утечка через переднее уплотнение колеса практически равна нулю. Но механический КПД ступени с плавающим рабочим колесом снижается из-за потерь трения в нижней опоре колеса. Величина этих потерь в первом приближении пропорциональна осевой силе, действующей на рабочее колесо ступени. Относительная характеристика ступени насоса представлена на рис 6.5.

Колесо опирается на индивидуальную для каждой СН осевую опору, состоящую из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой шайбы, запрессованной в расточку рабочего колеса; при этом утечка через переднее уплотнение колеса практически равна нулю. Но механический КПД ступени с плавающим рабочим колесом снижается из-за потерь трения в нижней опоре колеса. Величина этих потерь в первом приближении пропорциональна осевой силе, действующей на рабочее колесо ступени. Относительная характеристика ступени насоса представлена на рис 6.5.

Под относительной величиной понимается отношение фактической величины к соответствующей величине на оптимальном режиме, при котором КПД достигает максимального значения.

На режимах, примерно на 10 % превышающих подачу нулевой осевой силы, рабочее колесо СН может «всплыть», т.е. переместиться вверх вплоть до упора, выполненного в виде верхней осевой опоры, состоящей из опорного бурта на направляющем аппарате и шайбы, запрессованной в расточку рабочего колеса. Всплытие рабочего колеса сопровождается скачкообразным снижением напора, КПД и резким повышение потребляемой мощности при увеличении подачи. При уменьшении подачи от режима открытой задвижки рабочее колесо может опускаться в нижнее положение при значениях относительной подачи q = 0,9-1,0.

Наиболее распространенный в настоящее время способ разгрузки колеса от осевой силы в ступенях с НЦЛ — создание при помощи выполненного у колеса второго верхнего уплотнения камеры за ведущим диском колеса, в котором давление с помощью отверстий в ведущем диске уравнивается с давлением у входа в колесо (рис. 6.6,а). Разгрузка рабочего колеса позволяет существенно снизить осевую силу. Такие ступени по сравнению с аналогичными ступенями с неразгруженными рабочими колесами имеют ряд преимуществ: повышенный ресурс работы индивидуальной нижней опоры рабочего колеса, увеличенный КПД ступени.

Наиболее распространенный в настоящее время способ разгрузки колеса от осевой силы в ступенях с НЦЛ — создание при помощи выполненного у колеса второго верхнего уплотнения камеры за ведущим диском колеса, в котором давление с помощью отверстий в ведущем диске уравнивается с давлением у входа в колесо (рис. 6.6,а). Разгрузка рабочего колеса позволяет существенно снизить осевую силу. Такие ступени по сравнению с аналогичными ступенями с неразгруженными рабочими колесами имеют ряд преимуществ: повышенный ресурс работы индивидуальной нижней опоры рабочего колеса, увеличенный КПД ступени.

Недостатками ступеней с разгруженными рабочими колесами является усложнение технологии и повышение трудоемкости изготовления, функциональный отказ способа разгрузки при засорении разгрузочных отверстий и при износе верхнего уплотнения рабочего колеса.

Усиление пары индивидуальной осевой опоры и межступенного уплотнения СН может быть достигнуто применением двухопорной конструкции ступени (рис. 6.6,б). Двухопорная конструкция СН имеет по сравнению с одноопорной ступенью, повышенный ресурс индивидуальной нижней пяты ступени, более надежную изоляцию вала от абразивной и коррозионно-агрес-сивной протекающей жидкости, увеличенный ресурс работы и большую жесткость вала насоса из-за увеличенных осевых длин межступенных уплотнений, служащих в ЭЦН помимо уплотнения дополнительными радиальными подшипниками.

Двухопорная конструкция ступени по сравнению с одноопорной более трудоемка в изготовлении. В погружном центробежном насосе для добычи нефти в зависимости от перекачиваемой продукции, в первую очередь, изнашиваются поверхности трения осевых и радиальных опор, в том числе осевых опор рабочих колес и радиальных межступенных уплотнений, а также поверхности каналов, контактирующие с потоком перекачиваемой жидкости. Повышение надежности и долговечности ступеней достигается путем уменьшения осевой силы, действующей на рабочие колеса, усиления пары трения осевой и радиальной опор, использования соответствующих износостойких и коррозионностойких материалов, уменьшением действия радиальных сил на ротор путем повышения точности изготовления, балансировки рабочих колес.

Ответственной с точки зрения повышения надежности СН является верхняя пята рабочего колеса. Рабочее колесо работает на верхней пяте кратковременно на пусковых режимах и на режимах, лежащих правее рекомендованного диапазона подач, т.е. в режимах возможного всплытия рабочего колеса. При нарушении правил эксплуатации - установлении рабочего режима регулированием подачи от открытой задвижки - всплывшее рабочее колесо может не опускаться в свое нижнее положение и продолжительное время будет работать на своей верхней пяте.

Ответственной с точки зрения повышения надежности СН является верхняя пята рабочего колеса. Рабочее колесо работает на верхней пяте кратковременно на пусковых режимах и на режимах, лежащих правее рекомендованного диапазона подач, т.е. в режимах возможного всплытия рабочего колеса. При нарушении правил эксплуатации - установлении рабочего режима регулированием подачи от открытой задвижки - всплывшее рабочее колесо может не опускаться в свое нижнее положение и продолжительное время будет работать на своей верхней пяте.

Условия трения в верхней пяте рабочего колеса менее благоприятные, чем условия трения нижней пяты из-за меньшего перепада давления в пяте, и, следовательно, худшей смазки поверхности трения.

Износ поверхности каналов СН, контактирующих с потоком жидкости, возникает в случае применения СН для перекачивания жидкостей, содержащих механические примеси, твердость которых превышает твердость материалов СН.

В насосах типа ЭЦН, ЭЦНИ и ЭЦНК используются ступени с одними и теми же проточными частями. Ступени в насосах разных исполнений отличаются друг от друга материалами рабочих органов, пар трения и некоторыми конструктивными элементами. Значительные отличия имеет насосная ступень, разработанная и выпускаемая фирмой «Новомет» (рис. 6.7.).

Рабочее колесо 3 имеет на своем верхнем (заднем) диске радиальные лопатки 2, которые вместе с нижним диском направляющего аппарата 1 образуют упрощенную конструкцию вихревого насоса. Такая конструкция обеспечивает целый ряд преимуществ: во-первых, на 15—25 % увеличивается напор ступени, что позволяет либо увеличивать напор насоса при сохранении длины насоса, либо уменьшить длину насоса при постоянной величине напора. Во-вторых, наличие вихревой ступени обеспечивает гомогенизацию газожидкостной смеси (ГЖС), что позволяет работать погружному насосу с повышенным содержанием свободного газа на приеме (до 35 % по объему). В-третьих, наличие радиальных лопаток на верхнем диске снижает величину осевой нагрузки, действующей на рабочее колесо, что увеличивает ресурс нижней опорной шайбы 6 рабочего колеса. Надежность и КПД насоса производства фирмы «Новомет» повышает и то, что рабочее колесо выполняется методом порошковой металлургии.

6.2.2. Осевые опоры и радиальные подшипники вала насоса

При работе насоса осевые усилия от рабочих колес передаются на направляющие аппараты и на корпус насоса.

При этом на вал насоса действует осевая сила от перепада давления на торец вала и осевая сила, действующая на рабочие колеса, прихваченные к валу из-за наличия в пластовой жидкости коррозионно-активных элементов и механических примесей. Для восприятия осевых сил, действующих на вал, в конструкции насоса предусмотрены осевые опоры.

При этом на вал насоса действует осевая сила от перепада давления на торец вала и осевая сила, действующая на рабочие колеса, прихваченные к валу из-за наличия в пластовой жидкости коррозионно-активных элементов и механических примесей. Для восприятия осевых сил, действующих на вал, в конструкции насоса предусмотрены осевые опоры.

Осевые усилия в таком насосе воспринимаются осевой опорой вала самого насоса (в отечественных конструкциях ЭЦН — рис. 6.8) или осевой опорой гидрозащиты (большая часть насосов импортного производства). В секции или модуль-секции насоса (рис. 6.8, а) обычного исполнения применяется упорный подшипник или гидродинамическая пята (рис. 6.9.), состоящий из кольца 1 с сегментами на обеих плоскостях, устанавливаемого между двумя гладкими шайбами 2, 3.

Сегменты на шайбе пяты 1 выполнены с наклонной поверхностью с углом α = 5—7° и плоской площадкой длиной (0,5—0,7) L (где L — полная длина сегмента). Ширина сегмента В равна (l...l,4)L. Для компенсации неточностей изготовления и восприятия ударных нагрузок под гладкие кольца помещены эластичные резиновые шайбы-амортизаторы 4, 5, запрессованные в верхнюю 6 и нижнюю 7 опоры. Осевая сила от вала передается через пружинное кольцо 8 опоры вала и дистанционную втулку 9 упорному подшипнику.

Гидродинамическая пята выполнена с радиальными канавками, скосом и плоской частью на поверхности трения о подпятник. Она обычно изготавливается из бельтинга (технической ткани с крупными ячейками), пропитанного графитом с резиной и завулканизированного («запеченного») в пресс-форме. При вращении пяты жидкость идет от центра к периферии по канавкам, попадает под скос и нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Такое жидкостное трение (не в пусковом, а в рабочем режиме пяты) обеспечивает низкий коэффициент трения, незначительные потери энергии на трение в пяте, малый износ деталей пяты при достаточном осевом усилии, которое она воспринимает.

Радиальный подшипник ЭЦН воспринимает радиальные нагрузки, возникающие при работе насоса. Радиальный подшипник (рис. 6.10) состоит из опорной втулки с вкладышем 1, которые являются неподвижными деталями и втулки 2, вращающейся вместе с валом. В каждой модуль-секции насоса обычного исполнения вал имеет два радиальных подшипника - верхний и нижний, а в модуль-секциях насосов износостойкого исполнения, используются промежуточные радиальные опоры. Также широко используется конструкция насоса с «плавающим низом», при которой осевая нагрузка, действующая на ротор секции насоса, воспринимается частью (около 40 %) верхних ступеней, рабочие колеса которых жестко закреплены на валу, рабочие же колеса нижних ступеней выполнены плавающими.

Радиальный подшипник ЭЦН воспринимает радиальные нагрузки, возникающие при работе насоса. Радиальный подшипник (рис. 6.10) состоит из опорной втулки с вкладышем 1, которые являются неподвижными деталями и втулки 2, вращающейся вместе с валом. В каждой модуль-секции насоса обычного исполнения вал имеет два радиальных подшипника - верхний и нижний, а в модуль-секциях насосов износостойкого исполнения, используются промежуточные радиальные опоры. Также широко используется конструкция насоса с «плавающим низом», при которой осевая нагрузка, действующая на ротор секции насоса, воспринимается частью (около 40 %) верхних ступеней, рабочие колеса которых жестко закреплены на валу, рабочие же колеса нижних ступеней выполнены плавающими.

За счет такой конструкции в модуль-секции насоса образуется гребенчатая пята. Фиксирование колес на валу осуществляется между нижними 7 и верхними 3 полукольцами, помещенными в соответствующие кольцевые проточки (рис. 6.11). Два полукольца 7 запираются ступицей первого из закрепленных на валу рабочего колеса.

Распор ступиц рабочих колес достигается вращением специальной гайки относительно втулки, имеющей наружную резьбу. Упором для специальной гайки служат два полукольца, помещенные в верхнюю расточку вала.

Еще одним вариантом является конструкция насоса с закрепленными на валу, распертыми рабочими колесами, при которой все рабочие колеса модуль-секции фиксируются на валу. Обычно такое исполнение выполняется на коротких модуль-секциях длиной до 2,4 м, которые могут помещаться над модуль-секцией насоса, выполненным с плавающим низом, гребенчатая пята которой воспринимает осевую силу этой модуль-секции. При ином конструктивном исполнении осевая сила, действующая на ротор секции насоса с «плавающим низом», передается на осевую опору протектора (рис. 6.11).

Поперечные (радиальные) усилия в секции насоса, предназначенного для откачки неабразивной жидкости, воспринимаются двумя концевыми радиальными подшипниками, корпуса которых размещены в головке и корпусе входного модуля или в нижней части секции.

Поперечные (радиальные) усилия в секции насоса, предназначенного для откачки неабразивной жидкости, воспринимаются двумя концевыми радиальными подшипниками, корпуса которых размещены в головке и корпусе входного модуля или в нижней части секции.

В радиальных подшипниках использована пара трения скольжения, материал которой зависит от условий эксплуатации.

Кроме того, поперечные усилия в секции воспринимаются радиальными подшипниками, функции которых выполняют пары трения, образованные ступицами рабочих колес и расточками направляющих аппаратов.

На рис. 6.8 показан скважинный центробежный насос в сборе. Осевое усилие, действующее на вал, воспринимается гидродинамической пятой 1. Вал 3 расположен в радиальных подшипниках скольжения 2 и 8. Радиальными подшипниками вала являются и опоры скольжения у втулок вала и внутреннего диаметра направляющих аппаратов 5 у каждой ступени. Крутящий момент передается от вала к рабочим колесам 7 через шпонку 6. Вся сборка ротора насоса размещена в корпусе 4 и сжата сверху корпусом подшипника 2, а внизу - основанием 10, на котором размещена приемная сетка 9. В верхней части насоса на корпус подшипника 2 навернута ловильная головка насоса, в которой имеется резьба для соединения с НКТ. Вал насоса соединяется с валом гидрозащиты шлицевой муфтой 11.

Для создания высоконапорных скважинных центробежных насосов в насосе приходится устанавливать множество ступеней (до 550 штук). При этом они не могут разместиться в одном корпусе, поскольку длина такого насоса (15—20 м) затрудняет транспортировку, монтаж на скважине и изготовление корпуса. Высоконапорные насосы составляются из нескольких модуль-секций. Длина корпуса в каждой секции не более 6 м. Корпусные детали отдельных модуль-секций соединяются фланцами с болтами или шпильками, а валы — шлицевыми муфтами. Каждая секция насоса имеет верхнюю осевую опору вала, вал, радиальные опоры вала, ступени. Приемную сетку имеет только  входной модуль насоса (рис. 6.12), расположенный в нижней секции или в модуле насосном-газосепараторе. Ловильную модуль-головку имеет только верхняя секция насоса (рис. 6.13). Модуль-секции высоконапорных насосов могут иметь длину меньшую, чем 6 м (обычно длина корпуса насоса составляет 3, 4 и 5 м), в зависимости от числа ступеней, которые надо в них разместить.

входной модуль насоса (рис. 6.12), расположенный в нижней секции или в модуле насосном-газосепараторе. Ловильную модуль-головку имеет только верхняя секция насоса (рис. 6.13). Модуль-секции высоконапорных насосов могут иметь длину меньшую, чем 6 м (обычно длина корпуса насоса составляет 3, 4 и 5 м), в зависимости от числа ступеней, которые надо в них разместить.

При отборе насосом жидкости с небольшим содержанием механических примесей и достаточной смазкой (наличие в жидкости нефти) насосы обычного исполнения обеспечивают длительную эксплуатацию скважины без их ремонта.

При отборе насосом жидкости с небольшим содержанием механических примесей и достаточной смазкой (наличие в жидкости нефти) насосы обычного исполнения обеспечивают длительную эксплуатацию скважины без их ремонта.

В насосе имеются пары трения: текстолит по чугуну в осевых опорах рабочего колеса в ступени; латунная втулка, надетая на вал между рабочими колесами, или удлиненная чугунная ступица рабочего колеса по чугуну направляющего аппарата; прорезиненный и графитизированный бельтинг по закаленному и шлифованному стальному подпятнику в пяте насоса. Все эти пары трения достаточно долговечны при соответствующих условиях эксплуатации. При большой обводненности они работоспособны в течение 100-200 сут, а при достаточно большом количестве нефти в отбираемой жидкости насос может работать без ремонта от года до нескольких лет (есть примеры работы агрегатов ЭЦН без подъема из скважин в течение 3 - 5 лет).

Скважинные центробежные насосы могут быть выполнены и для осложненных условий эксплуатации, например - для отбора жидкости с большим содержанием песка, отбора сильно обводненной жидкости с повышенной коррозионной агрессивностью.

Для отбора жидкости с большим содержанием механических примесей (в основном песка) предназначаются износостойкие насосы. Они рассчитаны на отбор жидкости с содержанием 0,05 % (0,5 г/л) механических примесей.

При отборе жидкости с песком свободно движущийся абразив разрушает диски и лопатки рабочего колеса и части направляющего аппарата, особенно в местах изменения направления движения струи жидкости. В местах трения деталей, у текстолитовой опоры, у ступицы колеса попадающий в зазор песок также изнашивает эти детали, причем ступицы изнашиваются до вала. Длинный гибкий вал при вращении получает несколько полуволн изгиба, и на его поверхности места износа четко показывают форму, которую он принимает при работе насоса (рис. 6.14).

Для увеличения срока службы насоса при отборе жидкости с большим содержанием песка в конструкцию насоса могут быть внесены следующие основные изменения:

Для увеличения срока службы насоса при отборе жидкости с большим содержанием песка в конструкцию насоса могут быть внесены следующие основные изменения:

1. Чугунные рабочие колеса заменены пластмассовыми из полиамидной смолы или углепластика, стойких против износа свободным абразивом и не набухающих в воде. В скважинах с большим содержанием нефти, как показал опыт, они менее работоспособны.

2. Вместо одноопорной применяется двухопорная конструкция рабочего колеса.

3. Текстолитовая опора колеса заменена резиновой, а в направляющем аппарате опорой для этой резиновой шайбы служит стальная термообработанная втулка.

4. Для уменьшения износа ступиц рабочих колес и вала ставятся дополнительные (промежуточное) радиальные опоры, которые препятствуют изгибу вала при его вращении (см. рис. 6.14).

Таким образом, снижаются усилия у радиальной опоры колеса в направляющем аппарате.

С помощью этих и некоторых других изменений обычной конструкции насоса срок службы износостойкого насоса увеличивается в 2,5—7 раз.

Для удержания вала в прямолинейном состоянии необходимо промежуточные (например, — резинометаллические) радиальные опоры ставить друг от друга на расстоянии, равном половине полуволны изгиба вала. На рис. 6.14. показаны длина полуволны l и расстояние между подшипниками 1/2 l.

Длину полуволны изгиба вала можно найти, учитывая, что при вращении и изгибе вала потенциальная энергия изгиба вала (V) должна быть равна сумме работы центробежных сил ротора насоса (А1), осевых сил, действующих на вал (A2), и гидродинамических сил (А3), возникающих в радиальной опоре рабочего колеса в каждой ступени. Последние силы обусловлены давлением жидкости в зазоре между ступицей рабочего колеса и опорой в направляющем аппарате.

Анализ всех этих сил применительно к современной конструкции износоустойчивого насоса показывает, что:

1) несмотря на применение пластмассовых колес и уменьшение, таким образом, массы ротора центробежного насоса, центробежные силы остаются основными факторами, изгибающими вал;

2) осевые силы, действующие на вал в предложенной конструкции и при опоре рабочих колес на направляющие аппараты, невелики, так как они воспринимаются в основном верхней осевой опорой, на которой подвешен вал; вес самого вала незначительно увеличивает (на 2—6 %) полуволну изгиба вала;

3) так как износостойкие насосы применяются в основном при большой обводненности, когда вязкость откачиваемой жидкости незначительно отличается от вязкости воды, то гидродинамические силы незначительны.

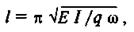

Таким образом, для инженерных расчетов в случае, когда условия эксплуатации известны недостаточно точно, можно учитывать только действие центробежных сил и потенциальной энергии изгибаемого вала (последнее обусловлено размерами вала и характеристикой его материала). В этом случае длина полуволны изгиба будет

где Е — модуль упругости материала вала; I — момент инерции сечения вала; q — вес единицы длины ротора насоса (вала, втулок, надетых на вал, рабочих колес); ω — частота вращения вала.

В более точных расчетах, в основном при исследованиях, необходимо учитывать все указанные силы.

Тогда выражение, из которого надо найти l, принимает следующий вид:

|

где В, D, Е, С и А — величины, зависящие от параметров ротора насоса, его частоты вращения и вязкости перекачиваемой жидкости.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1892; Нарушение авторских прав?; Мы поможем в написании вашей работы!