КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Гидроимпульсные насосные установки

|

|

|

|

Конструкции гидроимпульсных насосов или как их называют в общепромышленной практике — гидротаранов были известны еще в прошлом столетии. Научно-конструкторский опыт разработки и применения гидротаранных насосов, гидроимпульсных насосов уходит далеко в годы прошлого века. Насосы таких конструкций всегда привлекали внимание ученых, изобретателей и новаторов в областях водоснабжения и подъема продукции нефтяных скважин.

Подъем больших объемов жидкости из скважин глубиной более 3000 м — очень трудная, но актуальная задача. Из имеющихся на вооружении в нефтяной промышленности технических средств для подъема жидкости только гидропоршневые агрегаты могут обеспечить добычу нефти из больших глубин. Однако, ввиду сложности и «прецизионности» в эксплуатации рабочих узлов гидропоршневых насосов, в частности основных узлов глубинного агрегата «поршневой двигатель — плунжерный насос», на практике эти установки не получили широкого распространения. Таким образом, нефтяная промышленность нуждается в разработке более простых и надежных глубиннонасосных установок, возможно, на основе новых принципов работы.

В этом направлении перспективен принцип прямого превращения кинетической и упругой энергии силовой жидкости без промежуточных поршневых звеньев в полезную работу по подъему жидкости из скважины при помощи глубинных гидроимпульсных насосов.

Гидротаран изобретен в 1796 году французом И. Монгольфье (член Парижской академии наук и изобретатель воздушного шара). В 1797 году Монгольфье получил патент на свое изобретение и в 1799 году оно было представлено в Парижскую академию наук.

Гидротаран является насосом объемного типа, служащий для нагнетания жидкости с меньшей высоты на большую (известны примеры подъема гидротаранами жидкости на высоту 200 м) или подачи ее по горизонтали на большие расстояния (3—5 и более километров).

Наибольшая высота падения (высота расположения питательного бака относительно гидротарана) ничем не ограничена, т.к. сила гидравлического удара от нее не зависит. Сила удара зависит главным образом от скорости, закрывающей ударный клапан, которую можно регулировать весом ударного клапана. Наименьшая высота падения, которую может использовать гидротаран, исчисляется сантиметрами, но обычно предпочитают не ставить тараны при высоте падения меньше 1 м.

Предел высоты нагнетания зависит от давления в колпаке, от потерь в нагнетательной нише и может быть легко определен для каждого конкретного случая. Высота нагнетания в большей степени зависит от прочности тарана (колпака) и труб. Минимальная высота нагнетания может быть равна нулю или вообще быть меньше высоты падения, если цель установки тарана заключается не в подъеме жидкости, а в подаче ее почти по горизонтали.

Работа гидротаранной установки (как и гидроимпульсного насоса) основана на принципе преобразования энергии упругих волн силовой жидкости, возникающих при гидравлических импульсах, в полезную работу.

Гидравлический таран особенно оригинален автоматичностью работы при крайне простом устройстве. Здесь не требуются специальные приспособления для автоматической работы, так как это «органическое» свойство самого водоподъемника, основанное на понижении давления в питательном трубопроводе, вследствие чего открывается ударный клапан, и восстанавливается законченный цикл работы. При этом давление в трубе, хотя и на короткий промежуток времени, опускается ниже атмосферного давления независимо от высоты питательного трубопровода.

Теория работы гидравлических таранов с несомненностью показывает возможность нормальной работы таранной установки при использовании высоты падения 20—40 м и больше, применяя достаточно прочные конструкции частей или специальные компенсаторы, смягчающие силу гидравлического удара, нисколько не считаясь с атмосферным давлением.

8.4.1. Процесс работы гидротаранной установки включает следующее:

1. Гидравлический таран является водоподъемником в котором двигатель и насос объединены в одной машине очень простой конструкции, к тому же работающей автоматически. Движущиеся части тарана — два клапана — установлены так, что повышение давления в питательной трубе закрывает ударный клапан и открывает нагнетательный, а понижение давления действует в обратном порядке.

2. Смысл работы тарана в том, что он поднимает объем воды Q2на высоту Н2, используя энергию объема жидкости Q, находящегося на высоте Н1 < Н2. При этом объем воды Q1выливается наружу. Следовательно, таран, нагнетая воду, работает тоже водой, и для действия его необходим в единицу времени объем воды

(8.9)

(8.9)

расположенный выше тарана на Н1 метров. Из всего поглощенного объема воды таран нагнетает только некоторую часть.

3. Элементы таранной установки — нагнетательный клапан, воздушный колпак и нагнетательная труба — являются обычными частями почти любой насосной установки. Работа их достаточно изучена и не представляет специального интереса. Элементами, характеризующими гидравлический таран, как особую водоподъемную машину и присущими всякой таранной установке, являются питательная труба и ударный клапан. Именно они предопределяют количественные и качественные показатели работы всей установки. Теория тарана по существу сводится к выявлению работы этих элементов. Следует усвоить, что питательная труба не является просто проводящей трубой, а есть неотъемлемая рабочая часть машины, а размеры ее не могут быть произвольны.

4. Полный цикл работы тарана ясно разделяется на два характерных периода. В первый — период разгона — жидкость в питательной трубе приобретает необходимую скорость V1, т.е. разгоняется. Во второй — период нагнетания — происходит нагнетание жидкости из питательной трубы в колпак тарана под давлением Н за счет потери скорости V1.

8.4.2. Теоретические основы работы гидротаранов и гидроимпульсных насосов

Факт существования гидравлического удара был известен еще в XVIIIвеке, но правильная теория его была дана впервые профессором Н.Е. Жуковским в 1897 году. Свои теоретические выводы Жуковский Н.Е. проверил и подтвердил специальными опытами, проведенными им в 1897—1898 годах над водопроводными трубами. В 1898 году теория гидравлического удара была доложена Академии и впервые опубликована в 1899 году в «Бюллетенях Политехнического общества».

Опыты, проводимые Жуковским Н.Е. на Алексеевской водоводной станции в Москве полностью подтвердили правильность основных положений теории гидравлического удара.

Гидравлическим импульсом называют изменение давления в струе жидкости в трубах вследствие изменения скорости потока. При этом различают положительный гидравлический импульс, когда давление в трубопроводе повышается, и отрицательный гидравлический импульс, когда давление в трубопроводе падает.

Положительный импульс в трубе возникает в момент закрытия задвижки на выходе жидкости из длинной трубы, отрицательный импульс — после закрытия задвижки у входа жидкости в длинную трубу. Амплитуда давления гидравлического импульса находится в пропорциональной зависимости от изменения скорости потока. Оказалось, что зависимость амплитуды давления гидравлического импульса от изменения скорости движения жидкости в жестких трубах определяется очень простой формулой:

(8.10)

(8.10)

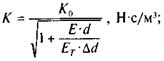

где Δ Р — амплитуда давления, Па; ΔW— изменение скорости жидкости, м/с; К0 — коэффициент волнового сопротивления жидкости, Н∙с/м3.

(8.11)

(8.11)

где ρ — плотность жидкости, кг/м3; Е — объемный модуль упругости жидкости, Н/м2.

Для упругого трубопровода:

(8.12)

(8.12)

где Е т — модуль упругости материала трубы, Н/м; d— внутренний диаметр трубы, м; Δd— толщина стенки трубы, м.

Амплитуда давления гидравлического импульса распространяется вдоль трубы со скоростью звука, м/с.

(8.13)

(8.13)

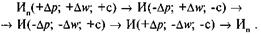

Рассмотрим процесс распространения гидравлического импульса в условиях, приближенных к работе гидроимпульсного насоса (рис. 8.3). В открытом конце трубы 1 поддерживается постоянное давление. Амплитуда давления Δ р исходного волнового импульса при его выходе через открытый конец трубы должна исчезнуть. Это значит, что в открытом конце трубы образуется отрицательный отраженный импульс давления с амплитудой -Δ р, возвращающийся со скоростью звука к началу координат. Амплитуда скорости этого импульса равна +Δ w. В интервале суперпозиции исходного и отраженного импульсов суммарная амплитуда давления

+Δ р + (-ΔР) = 0,

а суммарная амплитуда скорости

+Δ w + Δ w = 2Δ w.

После выхода из трубы исходного импульса в ней наблюдается только отраженный отрицательный импульс давления с параметрами И (-ΔР, + Δ w; -с), который в свою очередь отражается от неподвижного поршня без изменения амплитуды давления и только после повторного отражения в открытом конце трубы приобретает амплитуду давления исходного импульса. Описанный процесс можно записать так:

(8.14)

(8.14)

Высокий КПД установки достигается при соблюдении дополнительных условий. Первое из них — это постоянная скорость потока силовой жидкости в нагнетательной трубе, второе — своевременное переключение нагнетательного клапана.

В соответствии с принципом прямого превращения кинетической и потенциальной упругой энергии силовой жидкости в полезную работу в УкргипроНИИнефти в 70-х годах XXвека был разработан гидроимпульсный насос. Рабочая схема гидроимпульсного насоса основана на действии гидравлических таранов и работе упругих волн, а также требовании полной ликвидации ударных перегрузок НКТ. Отвечающая указанным требованиям схема гидроимпульсного насоса разработана и описана Э. Б. Чекалюком и И. Н. Поливко*.

Работа гидроимпульсного насоса основана на принципе преобразования энергии упругих волн, индуцируемых в столбе жидкости в рабочих трубках, в полезную работу, в частности преобразования энергии упругих волн силовой жидкости, возникающих при гидравлических импульсах (изменение давления в потоке жидкости в зависимости от скорости течения потока). При этом различают положительный гидравлический импульс, когда давление в трубопроводе повышается, и отрицательный, когда давление в трубопроводе падает. Подобные явления известны, глубоко изучены Н. Е. Жуковским, И. А. Чарным и другими учеными. Рабочий цикл гидроимпульсного насоса разделяется на два полупериода: зарядки, когда расходуется силовая жидкость с постоянной скоростью, и разрядки, когда жидкость всасывается из скважины с той же скоростью.

Оптимальным условием работы гидроимлульсного насоса является синхронизация частоты перемещения распределительного устройства и волновых процессов в рабочих трубках. В этом случае подача установки зависит только от расхода силовой жидкости или от давления на силовом насосе, поскольку гидравлические потери являются также функцией расхода. Гидравлические потери установки суммируются из потерь в рабочих узлах глубинного агрегата и потерь в подводящем канале (трубопроводах, НКТ).

Оптимальная синхронизация работы распределительного клапана и собственной частоты колебаний жидкости в рабочих трубках возможна, если перемещение распределительного клапана управляется импульсами. Неустойчивость распределительного клапана 9 в крайних положениях возникает вследствие закрепления на нем шайбы 13. В любом крайнем положении клапана один из отводных каналов А для жидкости закрыт, и весь поток проходит через противоположный канал Б. В радиальной щели скорость потока возрастает, а давление снижается. С противоположной стороны шайбы жидкость находится в покое, поэтому там нет перепада давления. Длина рабочих трубок подбирается и рассчитывается так, чтобы продолжительность переключения составляла 1—3 % рабочего цикла. Этому способствует также уменьшение щели, снижение массы распределительного клапана с шайбой путем применения легких полимерных материалов. Рабочие трубки, поочередно соединяясь с нагнетательной трубой при помощи распределительного клапана, получают от силовой жидкости импульсную энергию, которая после отключения рабочих трубок от нагнетательной трубы превращается в полезную работу по подъему жидкости из скважины через нагнетательные клапаны.

Исследованиям рабочих характеристик гидроимпульсного насоса были посвящены многие работы Э.Б. Чекалюка, И.Н. Поливко, И.Н. Антоненко, С.Г. Просвирова и др.

Исследованиям рабочих характеристик гидроимпульсного насоса были посвящены многие работы Э.Б. Чекалюка, И.Н. Поливко, И.Н. Антоненко, С.Г. Просвирова и др.

Режимные параметры рабочего процесса гидроимпульсного насоса: высота подъема пластовой жидкости, подача скважинного насоса, подача силового насоса и давление на выкиде силового насоса, установленного на устье скважины, — связаны не только между собой, но зависят от размеров установки — диаметра и длины рабочих трубок, диаметра силового напорного трубопровода, диаметров кольцевого канала, длины лифтовых труб и др. Режимные параметры УГИН связаны системой двух независимых уравнений — волновым уравнением Н.Е. Жуковского и уравнением Бернулли. Существует прямая зависимость между амплитудами скорости импульсной волны в рабочих трубках в процессе их зарядки и разрядки и импульсами давления, которые определяются по формуле Н.Е. Жуковского.

После перекрытия потока силовой жидкости в рабочих трубках возникает отрицательный импульс давления, т.е. импульс всасывания. Амплитуда скорости всасывания зависит от скачка давления в момент перекрытия потока силовой жидкости.

Относительно высокие КПД и подача гидроимпульсных установок, особенно на больших глубинах порядка 3000 м, свидетельствуют об их перспективности в нефтяной отрасли.

Результаты испытаний, проведенных в УкргипроНИИнефти и ИГГГИ АН УССР, подтверждают результаты теоретических исследований.*

высокой эффективности (КПД около 0,3—0,25). При этом возможна эксплуатация наклонно-направленных скважин. Установка может быть выполнена сбрасываемой в скважину при увеличенной частоте вращения вала. Это существенно снижает объем ремонтных работ на скважине.

Однако недостатки этой установки пока не преодолены. Большие объемы рабочей жидкости, закачиваемой в скважину, требуют обустройства ее каналами со значительными проходными сечениями. В скважинах с обсадными колоннами диаметром 146 и 168 мм это трудновыполнимо. На поверхности необходимо организовать очистку и подготовку больших количеств рабочей жидкости, что приводит к установке металлоемкого оборудования, требует затрат на его обслуживание.

Фирма WeirPumps(Великобритания) разработала несколько типоразмеров турбонасосов, рабочие параметры (рис. 8.6.).

| Подача, м3/сут | до 3000 |

| Мощность турбины, кВт | 50-750 |

| Частота вращения вала, об/мин | 5000-15000 |

| Диапазон рабочих температур, ° С | до 200 |

Кроме того, существуют особые конструкции турбонасосов для работы при более высоких температурах. Турбонасосы имеют следующие преимущества:

—отсутствие погружного электродвигателя и кабеля исключает все сложности выполнения спускоподъемных операций в скважинах со значительной кривизной ствола, позволяет использовать турбонасосы для подъема жидкостей с высокими температурами, в том числе из геотермальных скважин;

—незначительная габаритная длина скважинного агрегата по сравнению с электроприводными центробежными насосами дает возможность применять его в скважинах с большой интенсивностью набора кривизны, облегчает транспортные и монтажные, работы;

—отсутствие клапанов в скважинном насосном агрегате обусловливает использование турбонасоса практически, без ограничений по кривизне ствола скважин вплоть до горизонтальных;

—подшипники насоса и турбины гидростатического типа, что обеспечивает прочную и надежную работу опоры ротора агрегата; смазка подшипников выполняется предварительно очищенной и подготовленной жидкостью, что защищает подшипники от воздействия абразивных компонентов скважинной жидкости;

—гибкость регулирования рабочих характеристик, широкий рабочий диапазон плавного изменения подачи насоса;

—возможность применения скважинного турбонасосного агрегата сбрасываемого типа;

—неограниченность глубины спуска турбонасоса;

—в скважину могут вводиться различные химические реагенты, ингибиторы коррозии, деэмульгаторы и др.;

—можно применить различные методы глушения скважин перед подземным ремонтом, в том числе при нахождении турбонасосного агрегата в скважине.

Для спуска турбонасосного агрегата в скважину используются стандартные НКТ и оборудование, применяемые в нефтяной промышленности. Силовые поверхностные насосы выбираются из множества стандартных насосов компании WeirPumps' таким образом, чтобы обеспечивать любой эксплуатационный режим скважинного турбонасосного агрегата.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2388; Нарушение авторских прав?; Мы поможем в написании вашей работы!