КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Погрешности от упругих деформаций технологической системы

|

|

|

|

Технологическая система (станок, приспособление, инструмент, деталь) представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

На рисунке 3.1 представлены две схемы обработки цилиндрической детали: с закреплением в центрах («а») и в трехкулачковом токарном патроне («б»), которые иллюстрируют возникающие упругие деформации , а также обусловленные ими погрешности формы детали (бочкообразность и конусообразность).

, а также обусловленные ими погрешности формы детали (бочкообразность и конусообразность).

Упругие деформации обусловлены отжатиями основных узлов и отдельных элементов технологической системы, а также контактными деформациями и в общем случае могут достигать 20…40% от суммарной погрешности обработки.

обусловлены отжатиями основных узлов и отдельных элементов технологической системы, а также контактными деформациями и в общем случае могут достигать 20…40% от суммарной погрешности обработки.

|

| Рисунок 3.1 Схемы формирования погрешностей от упругих деформаций. |

Нестабильность сил резания (из-за колебаний снимаемого припуска твердости материала даже в пределах обрабатываемой партии деталей), различная жесткость детали при обработке (в каждый из моментов времени обработки поверхности детали) - обуславливают и неравномерность упругих деформаций.

Для количественной оценки упругих деформаций технологической системы используют понятия жесткость и податливость.

Жесткостью системы называется способность системы оказывать сопротивление деформирующим силам.

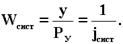

По А.П. Соколовскому, жесткость технологической системы определяется как отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

где - жесткость технологической системы, Н/мм;

- жесткость технологической системы, Н/мм;

- радиальная составляющая силы резания, Н;

- радиальная составляющая силы резания, Н;

- упругие деформации технологической системы (смещение режущей кромки инструмента), мм.

- упругие деформации технологической системы (смещение режущей кромки инструмента), мм.

Для удобства расчетов часто используется величина обратная жесткости, которая называется податливостью.

Податливость технологической системы - способность этой системы упруго деформироваться под действием прикладываемых к ней внешних сил:

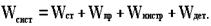

Суммарная податливость системы равна сумме податливостей элементов технологической системы:

Откуда жесткость системы будет равна:

Жесткость- величина непостоянная J  const

const

Ру - расчитывается по формулам теории резания, а величина у определяется экспериментально.

Jст - жесткость станка и т. д.

W – податливость (величина, обратная жесткости).

Жесткость новых станков токарной группы составляет Jст=20000-40000 Н/мм, для некоторых типов станков Jст=100000 Н/мм (шлифовальные и координатно-расточные станки).

Таким образом, погрешности от упругих деформаций зависят и определяется жесткостью технологической системы СПИД.

В практических расчетах учитывают только податливость станка и обрабатываемой детали

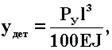

Величина упругих деформаций обрабатываемых деталей в значительной степени зависит от схемы обработки, ее можно рассчитать по известным зависимостям из курса сопротивления материалов. Так, для заготовки, закрепленной в патроне и поддерживаемой центром, максимальные упругие деформации определяют по формуле:

где,  - длина заготовки, мм;

- длина заготовки, мм;

- модуль упругости 1-го рода,

- модуль упругости 1-го рода,  ;

;

- момент инерции поперечного сечения заготовки,

- момент инерции поперечного сечения заготовки,  (для круглых заготовок

(для круглых заготовок  );

);

- номинальный диаметр детали, мм.

- номинальный диаметр детали, мм.

Тогда жесткость заготовки будет равна:

Величину радиальной составляющей силы резания рассчитывают по одной из формул курса “Теория резания” или находят по справочнику технолога-машиностроителя. Например, для токарных операций:

,

,

где  - эмпирический коэффициент;

- эмпирический коэффициент;

- подача, мм/об;

- подача, мм/об;

- глубина резания, мм;

- глубина резания, мм;

- твердость материала заготовки;

- твердость материала заготовки;

- показатели степени).

- показатели степени).

Жесткость всех составляющих элементов технологической системы, как правило, определяют экспериментально или по паспортным данным станка. Среднестатистическая жесткость новых станков составляет jст = 2000-40000 Н/мм (до 100000 Н/мм), а для выработавших свой ресурс - менее 10000 Н/мм.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1503; Нарушение авторских прав?; Мы поможем в написании вашей работы!