КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Бетон для железобетонных конструкций

|

|

|

|

Классификация бетонов. Бетон для железобетонных конструкций должен обладать необходимой прочностью, Хорошим сцеплением с арматурой, достаточной плотностью для защиты арматуры от коррозии. В зависимости от назначения сооружения бетон также должен удовлетворять специальным требованиям, морозостойкости, жаростойкости при длительном воздействии высоких температур, коррозионной стойкости при агрессивном воздействии среды, водонепроницаемости и др.

Бетоны классифицируют по следующим признакам: по основному назначению — конструкционные, специальные; по виду вяжущего — цементные, силикатные, шлаковые и т.д.; по виду заполнителей — плотные, пористые, на специальных заполнителях; по структуре — плотные, поризованные, ячеистые, крупнопористые.

Для удобства введены сокращенные наименования основных видов бетонов: тяжелый бетон — плотной структуры, на цементном вяжущем и плотных крупных и мелких заполнителях; легкий бетон — на цементном вяжущем, пористом крупном и пористом или плотном мелком заполнителе. В качестве плотных заполнителей для тяжелого бетона применяют щебень из дробленых горных пород и природный кварцевый песок. Пористые заполнители могут быть естественные — пемза, ракушечник и т.п. или искусственные —керамзит, шлак и т.п.; Оба указанных вида бетона используют для несущих конструкций зданий и сооружений.

Существуют также специальные виды бетонов: жаростойкие — предназначенные для использования в конструкциях, эксплуатирующихся при 200°С; химически стойкие — используемые в условиях агрессивных сред; напрягающие (на основе напрягающего цемента) — предназначенные для создания предварительного напряжения в конструкциях; радиационно-защитные большой массы —применяемые для биологической защиты от излучений и т.п. В последние годы распространение получают бетонополимеры, представляющие собой обычные бетоны, пропитанные полимерами или мономерами с их последующим отверждением, и полимербетоны, в которых в качестве вяжущего используют полимеры. Эти бетоны обладают повышенной прочностью, особенно на растяжение, и высокой химической стойкостью, однако имеют пока относительно высокую стоимость, низкий модуль деформаций (у полимер бетонов) и неприменимы в сооружениях с повышенной температурой.

Для дорожных и аэродромных покрытий, полов пром-зданий и т. п. находят применение бетоны, дисперсно армированные волокнами (стальными, синтетическими и др.). Этот вид бетона, называемый фибробетоном, обладает повышенной растяжимостью и сопротивляемостью ударным воздействиям.

Структура бетона. Важнейшими физико-механическими свойствами бетона с точки зрения его работы в железобетонных конструкциях являются прочность и деформативность, определяемые, главным образом, его структурой.

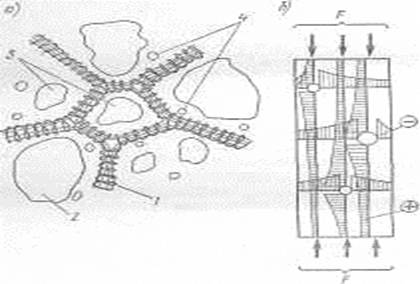

Рис. 1.1. Структура бетона и схема напряженногосостояния сжатого бетонного образца;

При затворении бетонной смеси водой начинается химическая реакция (гидратация), в результате которой образуется гель— студенистое вещество, а часть соединений выделяется в виде кристаллов. С течением времени гель твердеет, кристаллы объединяются в кристаллический сросток, пронизывающий все тело бетона и скрепляющий зерна заполнителей. Таким образом, структуру бетона можно представить в виде пространственной решетки из цементного камня (включающего кристаллический сросток, гель и большое количество пор и капилляров, содержащих воздух и воду), в котором хаотично расположены зерна песка и щебня (рис. 1.1,а). Механические свойства цементного камня и заполнителей существенно отличаются друг от друга; кроме того, структура бетона изобилует дефектами, которыми помимо пор являются пустоты под зернами заполнителя, возникающие при твердении бетона.

В таком неоднородном теле нагрузка создает сложное напряженное состояние. Напряжения концентрируются на более твердых частицах заполнителей и в местах, ослабленных порами. При действии сжимающей нагрузки в области, примыкающей к отверстию, создаются сжимающие и растягивающие напряжения (рис. 1.1,6). Растягивающие напряжения, суммируясь, достигают значительных величин, вызывая разрушение образца от разрыва бетона в поперечном направлении, так как прочность бетона при растяжении значительно ниже, чем при сжатии.

К бетону не применимы классические теории прочности, поскольку они относятся к материалам с идеализированными свойствами: суждение о его прочности и деформативности основывается на большом числе опытов. Сложность исследований напряженного состояния бетона также в том, что помимо напряжений от нагрузки в теле бетона возникают так называемые «собственные» напряжения, вызванные усадкой и другими причинами.

Многие исследователи рассматривают бетон как двухфазную среду, состоящую из твердой фазы — скелета, наделенного упругими свойствами, и жидкогазовой фазы, деформации которой развиваются во времени. Такая модель дает возможность объяснить многие явления, происходящие в бетоне при различных скоростях и интенсивностях приложения нагрузки.

Прочность бетона. Прочность бетона зависит от ряда факторов, основными из которых являются: время и условия твердения, вид напряженного состояния, форма и размеры образцов, длительность нагружения.

Прочность бетона нарастает с течением времени. Наиболее интенсивный ее рост происходит в начальный период твердения (28 сут. для портландцементе). В дальнейшем нарастание прочности замедляется, но при положительной температуре и влажной среде продолжается еще годы.

Твердение бетона существенно ускоряется при повышении температуры и влажности среды. С этой целью железобетонные изделия подвергаются тепловлажностной или автоклавной обработке.

Бетон имеет различную прочность при разных силовых воздействиях.

|

|

Кубиковая прочность R — временное сопротивление сжатию бетонных кубов. При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Однако наличие сил трения, развивающихся по опорным граням (рис. 1.2, а), препятствует развитию свободных поперечных деформаций кубов вблизи их торцов. Если устранить влияние сил трения (например, смазкой контактных поверхностей), то трещины в образце будут проходить параллельно сжимающей силе и сопротивление куба значительно уменьшится. Согласно ГОСТу кубы испытывают без смазки поверхностей. Вследствие влияния сил трения прочность кубов зависит от их размеров. Чем меньше размер куба, тем больше его прочность. Так, если прочность кубов с ребром 15 см принять за R, то кубы с ребром 10 см покажут прочность 1,12 R, а с ребром 20 см — 0,93 R. Поскольку реальные конструкции по форме отличаются от кубов, кубиковая прочность непосредственно в расчетах не используется, а служит только для контроля качества бетона.

Призменная прочность Rb временное сопротивление осевому сжатию бетонных призм (рис. 1.2,6). Опыты показывают, что с увеличением высоты призмы влияний трения на прочность образца уменьшается. При h/а ≥4 оно практически исчезает, а прочность становится постоянной и равной ≈0,75R (рис. 1.2, о). Значение Яь применяют в расчетах прочности сжатых и изгибаемых элементов. Призменная прочность

0-1)1

0-1)1

где φb — экспериментальный коэффициент, φb = 0,77-0,001R≥0,721.

Прочность при растяжении Rbt зависит от прочности цементного камня и сцепления его с заполнителем. При осевом растяжении прочность бетона в 10...20 раз меньше прочности на сжатие. При этом с увеличением кубиковой прочности относительная прочность бетона при растяжении уменьшается.

(1.2)

(1.2)

Опытным путем Rbt определяют испытаниями на разрыв образцов в виде восьмерок, на раскалывание образцов в виде цилиндров или на изгиб бетонных балок.

Прочность при местном сжатии Rb,toc имеет место, когда нагрузка действует не на всю площадь элемента, а на ее часть. В этом случае загруженная часть площади обладает большей прочностью, чем Rb, ввиду того, что в работе участвует также бетон, окружающий площадку смятия и создающий эффект обоймы. Прочность при местном сжатии

Аioc1 — площадь смятия; Аioc2 — расчетная площадь, включающая площадку смятия и дополнительный участок, определяемый в соответствии с рис. 6.1 [1].

Прочность на срез, В реальных конструкциях срез в чистом виде обычно не встречается; ему сопутствуют продольные усилия. Значение временного сопротивления срезу Rb.sh в нормах не приводится, однако при необходимости может быть определено по эмпирической формуле

(1.4)

(1.4)

Прочность при повторных нагрузках (несколько миллионов циклов) под влиянием структурных изменений снижается. Это обстоятельство нужно учитывать при расчете шпал, подкрановых балок, мостов. Предел выносливости (временное сопротивление при многократно повторных нагрузках) зависит от коэффициента асимметрии цикла ρb=σ b,min / σ b,max, числа нагружений п и должен быть больше напряжения, при котором в бетоне образуются структурные микротрещины Rb.crc.

Прочность при длительных и быстрых нагружениях. При испытании бетонных образцов в лабораторных условиях нагружение осуществляют достаточно быстро (v =20...30 Н/(см2с)). Реальные конструкции находятся под действием нагрузки десятки лет. В этом случае в бетоне развиваются структурные изменения и неупругие деформации, приводящие к снижению его прочности. Предел длительного сопротивления бетона естественного твердения осевому сжатию принимается 0,9 Rb. При нагрузках малой продолжительности (порыв ветра, удар, взрыв) бетон разрушается при больших напряжениях (1/1...1/2) Rb.

Деформативность бетона. Деформации могут быть силовые, развивающиеся под действием внешних сил, и температурно-влажностные, развивающиеся, в результате взаимодействия бетона с внешней средой.

Деформации бетона под нагрузкой. Различают силовые деформации при однократном кратковременном, длительном, а также многократно-повторном нагружениях.

Деформации при однократном кратковременном погружении. Наибольшее практическое значение имеют деформации при осевом сжатии. Если бетонную призму нагружать по этапам, замеряя деформации дважды: сразу после приложения нагрузки и через некоторое время после выдержки под нагрузкой, то на диаграмме получают ступенчатую линию (рис. 1.3, а). Полные деформации будут складываться из упругих εe, возникающих непосредственно после приложения нагрузки, и пластических ε Р1, развивающихся во времени. Кривая полных деформаций показана на рис. 1.3 b. Из диаграммы видно, что при небольших напряжениях (σb≤0,2 Rb) бетон можно рассматривать как упругий материал (участок 0 — 1). При 0,2 Rb≤ σb< 0,5 Rb возникают неупругие деформации, вызванные уплотнением геля (участок 1— 2). После образования микротрещин Rb,crc рост пластических деформаций становится более интенсивным (участок 2 — 3), При дальнейшем увеличении нагрузки микротрещины объединяются и образец разрушается —точка 4 соответствует предельному сопротивлению образца Rb, и деформациям ε b,c,u. Если по мере падения сопротивления бетона удается в той же мере снижать нагрузку, то может быть получен нисходящий участок диаграммы;(4—5). Знать, как работает бетон на этом участке, важно для ряда конструкций и видов нагружения.

При разгрузке с некоторого уровня напряжений, соответствующего восходящей ветви, до нуля в образце будут иметь место остаточные деформации, которые со временем несколько уменьшаются (примерно на 10 %). Это явление называется упругим последействием ε sp. Характер диаграммы «σ—ε» бетона при растяжении аналогичен рассмотренному (рис. 1.3, б).

Связь между напряжениями и деформациями при небольших напряжениях ( σb≤0,2 Rb ) устанавливается за коном Гука εb = σb / Еь, где Еь — начальный модуль упругости, Еь = tg а0 = σb / εb (см. рис. 1.3,6). Модуль упругости зависит от марки бетона (см. табл. -2.1). При σb≤0,2 Rb зависимость «σ—ε» нелинейная, модуль в каждой точке диаграммы — переменный, Еь=d σ /d ε =tga и определение полных деформаций является затруднительным.

Для практических расчетов было предложено выражать напряжения через полные деформации бетона с помощью упругопластического модуля деформаций Eb,pi= tg a1 (см. рис. 1.3,6).

Выразив одно и то же напряжение вбетоне через упругие и полные деформации, получают

(1.5)

где v = εе/εb — коэффициент, характеризующий упруго пластическое состояние сжатого бетона; он изменяется от 1 (при упругой работе) до 0,45 при кратковременной нагружении; при длительном действии нагрузки v = 0.1..0.15.

При растяжении

где vt — коэффициент, характеризующий упругопластическое состояние бетона при растяжении, vt = 0,5. Модуль сдвига бетона

где v — коэффициент поперечных деформаций, для всех видов бетонов v = 0,2, при этом Gb = 0,4Eb.

Деформации при длительном действии нагрузки. При длительном действии нагрузки неупругие деформации бетона с течением времени увеличиваются. Наибольшая интенсивность нарастания неупругих деформаций наблюдается в первые 3...4 мес.

Ползучестью называют свойство бетона увеличивать неупругие деформации при длительном действии постоянной нагрузки. Различают ползучесть линейную и нелинейную. Линейная ползучесть имеет место при σb<0,5Rb и обусловлена главным образом уплотнением геля. При этом происходит перераспределение под нагрузкой напряжений с гелевой структуры на цементный камень и заполнители. Увеличение деформаций ползучести примерно пропорционально увеличению напряжений. При σb<0,5Rb в бетоне возникают микротрещины, линейная зависимость σb— ε Р1, нарушается, наступает нелинейная ползучесть,

Ползучесть бетона затухает во времени, так как вследствие перераспределения усилий напряжения в геле снижаются, а упругость кристаллического сростка возрастает.

Опыты показывают, что независимо от того, с какой скоростью v достигнуто напряжение σb, конечные деформации ползучести, соответствующие этому напряжению, будут одинаковыми (рис. 1.3, б).

Деформации ползучести увеличиваются с уменьшением влажности среды, увеличением В/Ц и количества цемента. Бетон, нагруженный в более раннем возрасте, обладает большей ползучестью. С повышением прочности бетона и прочности заполнителя ползучесть уменьшается. У малых образцов при прочих равных условиях ползучесть проявляется сильнее, чем у больших.

Для аналитического описания явления ползучести предложены различные теории. Однако полученные на их основе математические зависимости сложны для использования в практических расчетах и в большинстве своем справедливы лишь для определенных условий. Поэтому на практике применяют упрощенные, линейные зависимости, связывающие напряжения в бетоне с деформацией ползучести. Правомерность такого подхода подтверждается и тем обстоятельством, что при эксплуатационных нагрузках в большинстве конструкций напряжения в сжатом бетоне σb <.0,5Rь, т.е. имеет место линейная ползучесть.

Для количественного определения деформаций ползучести при сжатии обычно вводят понятия меры и характеристики ползучести.

Мера ползучести Ct представляет собой относительную деформацию ползучести в момент времени t, соответствующую приращению напряжения 0,1 МПа. При напряжениях в бетоне σb

(1-8)

(1-8)

Характеристика ползучести φt равна отношению деформаций ползучести в момент времени t k мгновенной деформации

(1.9)

(1.9)

Предельные значения Ct и φt; будут при t=∞ (Сt= ∞ = С; φt= ∞ =φ).

Предельные деформации бетона, т.е. деформации перед разрушением, зависят от многих причин и изменяются в значительных пределах. Для расчетов принимают: при осевом кратковременном сжатии εb,c,u=2*10-3, длительном εb,c,u=2,5*10-3, при изгибе и внецентренном сжатии εb,c,u=3,5*10-3, при центральном растяжении ε btu=1,5-10-4

Деформации при многократно-повторных нагруже ниях. Многократно-повторные нагружения и разгрузки бетонных образцов приводят к накапливанию неупругих деформаций. После достаточно большого количества циклов пластические деформации достигают предельного значения и бетон начинает работать упруго. Такой характер работы имеет место, когда напряжения в бетоне не превышают предела выносливости. При больших многократных напряжениях неупругие деформации возрастают, вызывая разрушение образца.

Температурно-влажностные деформации бетона:

1. Деформации бетона от действия температуры. Твердение бетона сопровождается выделением теплоты, и при последующем неравномерном остываний появляются значительные температурные деформации. Температурные деформации возникают также в конструкциях, подверженных атмосферным воздействиям или изменениям технологических температур. Особое значение имеют температурные воздействия на бетон массивных конструкций (например, гидротехнических) и статически неопределимых систем большой протяженности, вызывая дополнительные усилия в элементах (см. рис. 11.4). Определение температурных деформаций бетона производят по формулам сопротивления материалов, принимая средний коэффициент линейной температурной деформации при — 50°С<t<+50°С равным 1*10-5 град -1.

2 Влажностные деформации бетона. Бетон, твердея в различных средах, изменяет свой объем.

Свойство бетона уменьшаться в объеме при твердении в сухой среде называют усадкой, при твердении во влажной среде бетон увеличивается в объеме — происходит набухание. Различают усадку обратимую — связанную с испарением свободной воды в цементном камне и обусловленную капиллярными явлениями (натяжением менисков в порах бетона), и необратимую, происходящую s результате потери химически связанной влаги на гидратацию цемента и, как следствие, уменьшения объема геля.

Усадка зависит от возраста бетона: наиболее интенсивно она протекает в первые дни, затем постепенно затухает. Усадка тем больше, чем больше содержание в бетоне цемента, воды и чем ниже влажность окружающей среды. При твердении в воде увеличивается количество свободной воды в цементном камне, что вызывает явление, обратное усадке, — набухание.

Усадка повышает сцепление бетона с арматурой, вызывая ее обжатие, что является положительным фактором. Однако неравномерная усадка разных слоев бетона (у поверхности — в большей степени, во внутренних слоях— в меньшей) приводит к наличию «собственных» напряжений (внутренние слои препятствуют свободной усадке поверхностных слоев, в результате чего в последних возникает растяжение) и возникновение усадочных трещин, что нежелательно. Особенно существенно влияние усадки в массивных конструкциях.

Снижение усадки достигается подбором состава бетона (уменьшением объема пор), увлажнением поверхности в период вызревания бетона (особенно в первые дни) и т. п.

Показатели качества бетона. При проектировании бетонных и железобетонных конструкций в зависимости от их назначения и условий эксплуатации нормами устанавливаются показатели качества бетона: классы бетона по прочности на сжатие, растяжение и марки по морозостойкости, водонепроницаемости и плотности. Эти характеристики определяют по соответствующим ГОСТам и назначают с заданной обеспеченностью (см. гл. 2).

Класс бетона по прочности на сжатие (для тяжелых бетонов): В3,5; Б5; В7,5; BIO; BI2,5; B15; В20; Б25; ВЗО; В35; В40; В45; В55; В60 —основная характеристика, устанавливаемая в результате испытаний-кубов с ребром 15 см после выдержки в течение 28 сут в нормальных условиях (t= (20±2) 0С, W≥60 %).

Класс бетона по прочности на растяжение (Вt0,8; Вt1,2; Вt;1,6; Вt2; Вt2,4; Вt2,8; Вt3,2) устанавливают для конструкций, работающих преимущественно на растяжение (резервуары, водонапорные трубы).

Проектные марки по морозостойкости (F50...F500) устанавливают для конструкций, подвергающихся многократному замораживанию и оттаиванию (градирни, гидротехнические сооружения). Эта марка характеризуется количеством циклов замораживания и оттаивания, которые выдерживает бетон в насыщенном водой состояний при снижении прочности не более чем на 15 %.

Марки по водонепроницаемости (W2...W12) назначают для конструкций, к которым предъявляются требования непроницаемости, они характеризуют давление воды (в кгс/см2), при котором еще не наблюдается просачивание ее через испытываемый стандартный образец толщиной 15 см.

Марки по средней плотности (для тяжелых бетонов D230G...D2500, для мелкозернистых бетонов D1300......D2400, для легких бетонов D800...D2100) назначают для бетонов, к которым предъявляются требования теплоизоляции.

Марки по самонапряжению (SpO,6.,.Sp4) назначают для конструкций, изготовляемых из бетона на напрягающем цементе. К. таким конструкциям относятся железобетонные трубы, покрытия дорог, аэродромов и т. п. Марки характеризуют величину предварительного напряжения в бетоне (МПа) на уровне центра тяжести арматуры.

Для железобетонных конструкций не применяют бетоны (тяжелые) класса ниже В7,5. Оптимальные класс и марки бетона выбирают па основе технико-экономического анализа с учетом условий эксплуатации. Наиболее широко используют1, для изгибаемых элементов без предварительного напряжения В15...В20, для сжатых элементов: колонн B25...B30, ферм, арок Е30...Е35.

Класс бетона предварительно напряженных элементов назначают в зависимости от вида и класса напрягаемой арматуры, ее диаметра и наличия анкерных устройств. Например, для арматуры класса A-IV d=10......18 мм без анкеров класс бетона должен быть не ниже В15, а для арматуры A-VI — не ниже ВЗО.

Применение бетонов высоких классов, особенно в сжатых элементах, позволяет получить существенную экономию.

Прочностные и деформативные характеристики бетонов в зависимости от класса бетона по прочности на сжатие приведены в табл. 2.1.

§ 1.2, Арматура для железобетонных конструкций

Арматурой называют стержни, размещаемые в бетоне в соответствии с расчетом, конструктивными и производственными требованиями. Арматуру в железобетонных конструкциях устанавливают для восприятия растягивающих напряжений или усиления сжатого бетона. В качестве арматуры применяют в основном сталь. В ряде случаев возможно применение и других материалов, например стеклопластика, обладающего высокой прочностью,

химической стойкостью. Однако этот материал значительно дороже стали и его целесообразно применять лишь в конструкциях, к которым предъявляются специальные требования коррозионной стойкости, электроизолирующей способности и немагнитности.

Виды арматуры. По назначению различают арматуру рабочую, устанавливаемую по расчету, конструктивную и монтажную, применяемые из конструктивных и технологических соображений. Конструктивная арматура воспринимает не учитываемые расчетом усилия от усадки бетона, изменения температуры, равномерно распределяет усилия между отдельными стержнями и т.п.; монтажная обеспечивает проектное положение рабочей арматуры, объединяет ее в каркасы и т.п. (рис. 1.4).

По способу изготовления различают арматуру горячекатаную (получаемую способом проката)— стержневую и холоднотянутую (изготовляемую путем вытяжки в холодном состоянии) — проволочную.

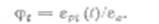

По профилю поверхности различают арматурные стали гладкие и периодического профиля (рис. 1.5). Последние обладают лучшим сцеплением с бетоном и в настоящее время являются основной арматурой.

По способу применения арматуру делят на напрягаемую и ненапрягаемую.

Горячекатаная и холоднотянутая арматура называется гибкой. Помимо нее в конструкциях в ряде случаев применяют жесткую (несущую) арматуру из прокатных или сварных двутавров, швеллеров, уголков и т. п.

Физико-механические свойства. Эти свойства арматуры зависят от химического состава, способа производства и обработки. В мягких сталях содержание углерода составляет обычно 0,2...0,4 %. Увеличение количества углерода приводит к повышению прочности при одновременном снижении деформативности и свариваемости. Изменение свойств сталей может быть достигнуто введением легирующих добавок. Марганец, хром повышают прочность без существенного снижения деформативности. Кремний, увеличивая прочность, ухудшает свариваемость.

Повышение прочности может быть достигнуто также термическим упрочнением и механической вытяжкой. При термическом упрочнении вначале осуществляют нагрев арматуры до 800...900°С и быстрое охлаждение, а затем нагрев до 300...400 °С с постепенным охлаждением, При механическом затягивании арматуры на 3...5 % вследствие структурных изменений кристаллической решетки— наклепа сталь упрочняется. При повторной вытяжке (нагрузке) диаграмма деформирования 4 будет отличаться от исходной (рис, 1.6), а предел текучести существенно повысится.

Основные механические свойства сталей характеризуются диаграммой «напряжения — деформации», получаемой путем испытания на растяжение стандартных образцов. Все арматурные стали по характеру диаграмм подразделяются на (рис. 1.6): 1) стали с явно выраженной площадкой текучести (мягкие стали); 2) стали с неявно выраженной площадкой текучести (низколегированные, термически упрочненные стали); 3) стали с линейной зависимостью почти до разрыва (высокопрочная проволока).

Основные прочностные характеристики: для сталей вида 1 — физический предел текучести; для сталей видов 2 и 3 — условный предел текучести, 2, принимаемый равным напряжению, при котором

остаточные деформации составляют 0,2%, и условный предел упругости, при котором остаточные деформации 0,02 % ■ Помимо этого характеристиками диаграмм являются предел прочности (временное сопротивление) к предельное удлинение при разрыве, характеризующее пластические свойства стали. Малые предельные удлинения могут дослужить причиной хрупкого обрыва арматуры под нагрузкой и разрушения конструкции; высокие пластические свойства сталей создают благоприятные условия для работы железобетонных конструкций (перераспределение усилий в статически неопределимых системах, при интенсивных динамических воздействиях и т. п.).

• В зависимости от типа конструкций и условий, эксплуатации наряду с основной характеристикой — диаграммой «σ—ε» в ряде случаев необходимо учитывать другие свойства арматурных сталей: свариваемость, реологические свойства, динамическое уп рочнени е и т. п.

Под свариваемостью понимают способность арматуры к надежному соединению с помощью электросварки без трещин, каверн и других дефектов в зоне сварного шва. Хорошей свариваемостью обладают горячекатаные малоуглеродистые и низколегированные стали. Нельзя. сваривать термически упрочненные стали (кроме специальных «свариваемых») и упрочненные вытяжкой, так как при сварке утрачивается эффект упрочнения.

Реологические свойства характеризуются ползучестыо и релаксацией, Ползучесть арматурных сталей проявляется лишь при больших напряжениях и высоких температурах. Более опасна релаксация—падение напряжений во времени при неизменной длине образца (отсутствии деформаций). Релаксация зависит от химического состава стали, технологии изготовления, напряжения, температуры и др. Она наиболее интенсивно протекает в первые часы, но также продолжаться длительное время. Учет ее важен при расчете предварительно напряженных конструкций.

Усталостное разрушение наблюдается при действии многократно повторяющейся нагрузки при пониженном сопротивлении и носит хрупкий характер. Прочность при многократно повторной нагрузке (предел выносливости) арматуры зависит от числа повторений нагрузки п и характеристики цикла нагружения ps.

Динамическое упрочнение имеет место при действии кратковременных (t≤lc) динамических нагрузок большой интенсивности взрывных, сейсмических). Превышение динамического предела текучести над статическим объясняется запаздыванием пластических деформаций и зависит от химического состава стали и скорости деформации.

Классификация арматуры. Все арматурные стали разделяют на классы, объединяющие стали с одинаковыми прочностными и деформативными свойствами. При этом к одному классу могут относиться стали, отличающиеся по химическому составу, т. е. разных марок.

Стержневая арматура обозначается буквой А и римской цифрой и бывает: горячекатаная — гладкая класса A-I; периодического профиля классов А-П, А-Ш, A-IV, AV и А-VI; термически и термомеханически упрочненная — периодического профиля классов Ат-Ш, At-IV, At-V, At-VI и механически упрочненная класса А-Шв. Для дополнительной характеристики стержневой арматуры, необходимой при использовании ее в определенных условиях, к обозначениям классов вводятся индексы. Индекс;. «С» в обозначении термически и

термомеханически упрочненной арматуры указывает на возможность соединения стержней с помощью сварки (At-IVC); «К» — на повышенную стойкость к коррозии под напряжением (Ат-IVK); «СК» — на возможность сварки и повышенную стойкость к коррозии под напряжением (Ат-VCK). Индекс «с» употребляется для арматуры, рекомендуемой к использованию в условиях низких температур, например класса Ас-11 из стали марки 10ГТ.

Холоднотянутая проволочная арматура обозначается буквой В и римской цифрой и подразделяется на обыкновенную арматурную проволоку рифленую (периодического профиля) класса Вр-I и гладкую класса B-1, а также высокопрочную гладкую проволоку класса В-11 и периодического профиля класса Вр-11.

Основные прочностные и деформативные характеристики различных арматурных сталей приведены в табл. 2.2. Сортамент стержней и проволочной арматуры дан на форзаце. Приведенные в сортаменте диаметры горячекатаной арматурной стали' периодического профиля соответствуют поминальному диаметру равновеликих по площади круглых гладких стержней.

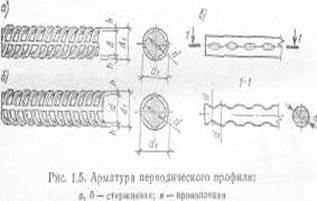

Арматурные изделия. Для ускорения производства работ ненапрягаемая гибкая арматура (отдельные стержни) объединяется в каркасы и сетки, в которых стержни в местах пересечений соединяются контактной точечной сваркой или вязкой. В отдельных случаях допускается применение дуговой сварки.

Сварные каркасы (рис. 1.7, а) образуются из продольных и поперечных стержней. Продольные рабочие стержни устраивают в один или два ряда. Приварка продольных стержней к поперечным с одной стороны более технологична, чем с двух.

Плоские каркасы обычно объединяются в пространственные, которые должны обладать достаточной жесткостью для возможности складирования, транспортирования и сохранения проектного положения в форме.

При назначении диаметров продольных и поперечных стержней необходимо учитывать условия технологии сварки во избежание пережога более тонких стержней;

Диаметры продольных стержней, ми... 3...10 12...16 18...20 22 25...32 36...40

Наименьшие стержней мм 3 4 5 6 8 10

Сварные сетки (ГОСТ 8478—81) выполняют из сталей классов B-I, Bp-I, A-I, А-Н, A-III.

Сварные сетки можно конструировать, предусматривая их последующее сгибание в одной плоскости на специальных станках. Сетки бывают плоские и рулонные, с продольной и поперечной рабочей арматурой. Рулонные сетки с продольной рабочей арматурой изготовляют при диаметре продольных стержней не более 5,мм (рис. 1.7,6). При диаметре более 5 мм применяют сетки с поперечной рабочей арматурой (рис. 1.7, в) или плоские. Максимальный диаметр поперечных стержней плоских я рулонных сеток 8 мм. Длина сетки в рулоне 50...100 м, поэтому для использования в конструкциях сетки разрезают по месту.

Арматурные канаты и пучки. Армирование конструкция отдельными высокопрочными проволоками (вследствие их большого числа) трудоемко и часто приводит к излишнему развитию сечений элементов, В связи с этим проволоку укрупняют в канаты и пучки. Канаты (рис. 1.7, г) обычно изготовляют из 7 или 19 проволок одного диаметра (обозначение К-7 или К-19), навивая на центральную прямолинейную проволоку остальные

Рис. 1.8. Соединения арматуры

в один или несколько слоев. Диаметр проволок канатов К-7 от 2 до 5 мм. Расчетные характеристики канатов приведены в табл. 2.2. Пучки состоят из параллельных высокопрочных проволок (14, 18, 24 шт.) или канатов (рис1.7, д). Пучки могут иметь по концам анкеры, а по длине обматываются мягкой проволокой.

Соединения арматуры [6]. Для соединения арматурных стержней по длине в заводских условиях рекомендуется применять контактную стыковую сварку (рис. 1,8, а) на специальных сварочных машинах. Для соединения встык при монтаже используют дуговую сварку. При этот в случае свариваемых стержней d^20 мм применяют дуговую ванную сварку в инвентарных (медных) формах (рис. 1.8, б). При d<20 мм дуговую сварку осуществляют с накладками с четырьмя фланговыми швами "(рис. 1.8,в). Допускается также сварка односторонними удлиненными швами (рис. 1.8, г). Стык рабочих стержней внахлестку без сварки применяют при мм (рис. 1,8,6) в тех местах, где прочность арматуры используется не полностью, Стыки внахлестку не допускаются в растянутых элементах. В местах стыка обязательно устанавливают дополнительные хомуты. Во всех случаях стыки следует делать вразбежку подлине элемента. Стыки внахлестку сварных сеток в рабочем направлении, так же как и стержней, должны иметь длину перепуска 1>1ап, определяемую по формуле (1.12). Длину нахлестки сетки в направлении распределительной арматуры принимают 50..100 мм в зависимости от диаметра.

Я Применение арматуры в железобетонных конструкциях. Выбор класса арматурных сталей производят в зависимости от типа конструкции, наличия предварительного напряжения, условий возведения и эксплуатации здания.

В качестве ненапрягаемой рабочей арматуры применяют в основном" сталь класса А-Ш и проволоку класса Bp-I (B-I) в сетках и каркасах. Арматуру классов А-II и A-I допускают в качестве поперечной арматуры, а в качестве продольной — только при соответствующем обосновании (например, если прочность стали А-Ш не может быть полностью использована из-за чрезмерного раскрытия трещин и прогибов). Стержневую арматуру класса A-IV и выше применяют в качестве продольной арматуры только в вязаных каркасах.

В качестве напрягаемой рабочей арматуры при нормальных условиях эксплуатации и длине железобетонных элементов до 12 м используют преимущественно стали классов Ат-VI и At-V, а также В-П, Вр-П, К.-7, К-19, A-IV, A-V, A-VI, А-Шв, для элементов длиной более 12 м — главным образом арматурные канаты, пучки, проволоку классов В-П, Вр-П, а также свариваемую арматуру A-VI, A-V, A-IV и А-Ш в.

§ 1.3. Железобетон

Сцепление арматуры с бетоном. Сцепление арматуры с бетоном является одним из фундаментальных свойств железобетона, которое обеспечивает его существование как строительного материала. Сцепление обеспечивается: склеиванием геля с арматурой; трением, вызванным давлением от усадки бетона; зацеплением за бетон выступов и неровностей на поверхности арматуры. Выявление влияния каждого из этих факторов затруднительно и не имеет практического значения, так как они действуют совместно. Однако наибольшую роль в обеспечении сцепления (70...80 %) играет зацепление за бетон выступов и неровностей па поверхности арматуры (рис. 1.9, а).

При выдергивании стержня из бетона (рис. 1.9,6) усилия с арматуры на бетон передаются через касательные напряжения сцепления Tbd, которые распределяются вдоль стержня неравномерно. Наибольшие их значения действуют на некотором расстоянии от торца элемента и не зависят от длины заделки стержня в бетоне

с) S)

1ап. Для оценки сцепления используют средние напряжения на длине заделки

(1.10)

(1.10)

Из формулы (1.11) видно, что длина заделки, при которой обеспечивается сцепление (зона анкеровки), должна быть тем больше, чем выше прочность арматуры и диаметр стержня, и может быть уменьшена при увеличении Для уменьшения 1аn (в целях экономии металла) следует ограничивать диаметр растянутой арматуры, повышать класс бетона и применять арматуру периодического профиля.

Нормами проектирования значение сцепления не устанавливается, но даются рекомендации по конструированию, которые обеспечивают надежное сцепление арматуры с бетоном.

Анкеровка арматуры в бетоне. Анкеровка — это закрепление концов арматуры внутри бетона или на его поверхности, способное воспринять определенное усилие. Анкеровка может осуществляться либо силами сцепления, либо специальными анкерными устройствами на концевых участках, либо теми и другими совместно.

Анкеровка арматуры периодического профиля обеспечивается силами сцепления. Анкерные устройства из концах такой арматуры применяют в редких случаях. Для гладкой круглой арматуры, наоборот, сцепление недостаточно, и устройство крюков па концах стержней или приварка поперечных стержней на концевых участках, как правило, обязательны,

Ненапрягаемую арматуру периодического профиля заводят за нормальное к продольной оси элемента сечение, в котором она учитывается с полным расчетным сопротивлением, на длину зоны анкеровки...

Усадка бетона в железобетонных конструкциях.

Стальная арматура вследствие сцепления ее с бетоном является внутренней связью, препятствующей свободной усадке бетона при твердении на воздухе и свободному набуханию бетона при твердении в воде.

Стесненная деформация усадки бетона в железобетонном элементе приводит к возникновению начальных Напряжений: растягивающих в бетоне, сжимающих в арматуре. При достаточно высоком содержании арматуры в бетоне элемента могут возникнуть усадочные трещины.

Усадке бетона в статически неопределимых железобетонных конструкциях препятствуют лишние связи. В таких системах усадка рассматривается как внешнее воздействие (подобное температурному), вызывающее появление усилии в элементах (см. рис. 11.4). Средняя деформация усадки равна 15-Ю"5, что равносильно понижению температуры па 15 °С (так как коэффициент линейной температурной деформации аы^1-10~5). Это позволяет заменить расчет на действие усадки расчетом на температурное воздействие. Отрицательное влияние усадки в этом случае может быть снижено путем устройства деформационных швов, которые обычно совмещают с Температурными и называют температурно-усадочными.

В предварительно напряженных элементах усадка бетона также оказывает отрицательное влияние, приводя к уменьшению предварительного напряжения в арматуре.

В Ползучесть бетона в железобетонных конструкциях. Арматура в железобетонных конструкциях, являясь, как и при усадке, внутренней связью, препятствует свободной деформации ползучести в бетоне. Вследствие сцепления арматуры с бетоном при продолжительном действии нагрузки ползучесть приводит к перераспределению напряжений между арматурой с бетоном. С течением времени напряжения в бетоне уменьшаются, в арматуре элементов без предварительного напряжения возрастают. Этот процесс происходит непрерывно, пока деформации ползучести не достигнут своего предельного значения.

В зависимости от вида железобетонных конструкций и напряженного состояния ползучесть может оказывать положительное или отрицательное влияние па их работу. В коротких центрально сжатых элементах ползучесть оказывает положительное влияние, обеспечивая более полное использование прочностных свойств арматуры, В гибких сжатых элементах ползучесть вызывает увеличение начальных эксцентриситетов и снижение несущей способности. В изгибаемых элементах ползучесть приводит к увеличению прогибов, в предварительно напряженных железобетонных конструкциях — к потерям предварительного напряжения. В статически неопределимых системах ползучесть играет положительную роль, смягчая концентрацию напряжений и вызывая перераспределение усилий.

Коррозия железобетона и меры защиты от нее. Для обеспечения долговечности железобетонных конструкций необходимо принимать меры против развития коррозии бетона и арматуры. Коррозия бетона зависит от его прочности и плотности, свойств цемента и агрессивности среды, Коррозия арматуры вызывается недостаточным содержанием цемента или наличием в нем вредных Добавок, чрезмерным раскрытием трещин, недостаточной толщиной защитного слоя. Коррозия арматуры может

возникать независимо от коррозии бетона. Для уменьшения коррозии ограничивают агрессивность среды в процессе эксплуатации (отвод агрессивных вод, улучшение вентиляции помещений), применяют плотные бетоны на сульфатостойких и других специальных вяжущих, устраивают па поверхности бетона защитные покрытия, защитный слой необходимой трещины, ограничивают раскрытие трещин и т. д. При систематическом действии агрессивной среды производят расчет конструкций на это воздействие (см. § 15.5).

В Защитный слой бетона. В железобетонных конструкциях арматуру следует располагать на некотором расстоянии от их наружной поверхности, чтобы вокруг нее образовался защитный слой. Защитный слой обеспечивает совместную работу арматуры с бетоном на стадиях изготовления, монтажа и эксплуатации конструкций, а также защиту арматуры от коррозии, высоких температур и других воздействий.

При назначении толщины защитного слоя учитывают вид и размеры конструкции, условия эксплуатации, диаметр и назначение арматуры (рабочая, распределительная) [П. Так, для продольной рабочей арматуры толщина защитного слоя должна быть не менее диаметра стержня и не менее: в плитах и стенках толщиной ft<£ X100 мм— 10 мм; толщиной /г^ 100 мм, а также балкар и ребрах с А<;250мм—15мм; в балках и ребрах h^' ^250 мм и в колоннах — 20 мм; в блоках сборных фундаментов— 30 мм; для нижней арматуры монолитных фундаментов: при наличии бетонной подготовки —35 мм, при ее отсутствии — 70 мм. Для поперечной и распределительной арматуры защитный слой должен быть при h< <250 мм — не менее 10 мм и при ft>250 мм —не менее 15 мм. Расстояние от концов продольной ненапрягаемой арматуры до торцов элементов должно быть 10...20 мм. Для конструкций, эксплуатируемых в агрессивных средах, при повышенной температуре или влажности толщина защитного слоя увеличивается на 10...20 мм.

Толщина защитного слоя бетона у концов предварительно напряженных элементов на длине зоны передачи напряжений (см. § 3.3) должна составлять для арматуры классов A-IV, А-Ш в и канатов не менее Ы и для арматуры классов A-V, А-VI — не менее 3 d. Кроме того, эта величина на указанном участке должна быть для стержневой арматуры — не менее 40 мм и для канатов — не менее 20 мм,

Раздел II. КАМЕННЫЕ И АРМОКАМЕННЫЕ КОНСТРУКЦИИ

Глава 18. Общие сведения. Материалы для каменных и армокаменных конструкций

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 10864; Нарушение авторских прав?; Мы поможем в написании вашей работы!