КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Датчики углового ускорения 4 страница

|

|

|

|

Датчик – динамометрическая ручка центральная предназначен для измерения двух составляющих силы, прикладываемой летчиком к ручке управления самолетом. Два взаимноперпендикулярных направления, по которым измеряются составляющие, соответствуют направлениям перемещения ручки управления при движении руля высоты (ручка «на себя», «от себя») и элеронов (ручка «вправо», «влево») (рис. 1, поз, 3). Датчик устанавливается на ручке управления самолетом вместо ее верхней части (рукоятки).

Динамометрическая ручка с тензорезисторным преобразователем состоит из чувствительного элемента, помещенного в рукоятку, электромонтажных деталей и стакана крепления. Чувствительный элемент представляет собой раму из стоек, являющихся с обоих концов жесткими ригелями. К верхнему подвижному ригелю крепится рукоятка, к нижнему неподвижному ригелю – стакан, с помощью которого датчик монтируется на ручке управления самолетом. На пружины в местах наибольших напряжений наклеены фольговые тензорезисторы, которые образуют два моста для измерения составляющих сил, прикладываемых летчиком к ручке управления самолетом. Тензорезисторы соединены в мосты так, чтобы исключить влияние неизмеряемых составляющих сил и моментов на показания датчика. У некоторых моделей потенциометрических ручек имеется преобразователь и связанный с ним множественный рычажный передаточный механизм, осуществляющий разложение перемещений чувствительного элемента по заданным направлениям и передачу их в увеличенном масштабе движкам потенциометров. Передаточный механизм, кроме того, исключает влияние неизмеряемых составляющих сил и моментов на показания датчика.

Датчик – динамометрическая ручка боковая предназначен для формирования электрических управляющих сигналов по трем компонентам (крену, тангажу и рысканию), пропорциональных продольным и поперечным составляющим сил и моментов, прикладываемых летчиком к ручке управления. Датчик (рис. 1, поз. 4) при этом совмещает функции управления и измерения. Ручка боковая, в отличие от ручки центральной, имеет малое ( 10 мм) перемещение рукоятки управления. Это повышает динамику управления самолетом, упрощает компоновку кабины, улучшает работу летчика при больших перегрузках.

10 мм) перемещение рукоятки управления. Это повышает динамику управления самолетом, упрощает компоновку кабины, улучшает работу летчика при больших перегрузках.

Датчик обеспечивает четырехкратную резервированную электрическую связь по каждому измерительному каналу.

В качестве упругого чувствительного элемента боковой ручки выбрана комбинация двух соосных крестообразных пружин. Верхняя – предназначена для канала рыскания, нижняя – для каналов тангажа и крена. К центральной втулке верхней пружины крепится рукоятка, к которой прикладываются силы и моменты. Крутящий момент относительно оси рукоятки воспринимается этой пружиной, и тензорезисторы, наклеенные на спицах, в местах наибольших нормальных напряжений формируют измерительный сигнал для канала рыскания. В свою очередь, обод верхней пружины через переходную деталь жестко соединен с центром нижней пружины для передачи на нее усилий, приложенных к рукоятке в продольном и поперечном направлениях. Соответственно, тензорезисторы, наклеенные на спицы, ось которых направлена вдоль продольной оси самолета, формируют сигнал для канала тангажа, а тензорезисторы, наклеенные на спицы, ось которых направлена параллельно поперечной оси самолета, формируют сигнал для канала крена. Обод нижней пружины имеет резьбовые отверстия для крепления ручки на объекте. Для обеспечения независимости деформаций пружины смещены по ободу относительно друг друга на угол 450. Каждая пружина имеет свое кроссировочное поле, расположенное на ней, где на контактных колодках распаиваются выводы от тензорезисторов, наклеенных на спицах пружин, и осуществляется балансировка мостов. Это делает возможным применять каждую из пружин автономно. Компоновка собственно измерительного узла отдельно от рукоятки позволяет использовать любую рукоятку и менять углы ее установки. Каждый компонент управления выполнен четырежды резервированным. Соответственно каждый канал представляет собой мост из четырех тензорезисторов, соединенных таким образом, чтобы они формировали сигнал только от сил и моментов для управления данным каналом и не реагировали на силы и моменты, прикладываемые для управления другими каналами. Для ограничения действующих на измерительный элемент сил и моментов, превышающих рабочие, предусмотрены упоры.

Суммарная погрешность динамометрических датчиков определяется, в основном, составляющими инструментальной погрешности, однако профессиональное применение конструктивно–технологических методов построения датчиков, использование эффективных методов температурной компенсации тензорезисторных измерительных цепей позволяют обеспечить допустимую погрешность датчиков. Частоты собственных колебаний силоизмерительных элементов во много раз превосходят максимальную частоту (1... 2 Гц) изменения измеряемого параметра.

В зависимости от целей измерения сил динамометрические датчики устанавливаются в первом или последнем от летчика звене системы. Датчики – динамометрические ручки (центральные) и штурвалы располагаются взамен или рядом с соответствующими элементами системы. Датчик – динамометрическая боковая ручка устанавливается на специальном подлокотнике с правой стороны от летчика. Датчики – динамометрические педали обычно закрепляются на педали управления самолетом. Датчики, устанавливаемые на рычагах управления, не должны стеснять работу летчика.

В практике летных испытаниях известное применение получили динамометрические датчики специального назначения, в основном, с тензорезисторными преобразователями. К таким датчикам следует отнести, прежде всего, датчики для измерения сил в тягах органов управления, а также растягивающей силы в шланге при заправке топливом в полете. Динамометрический датчик лыжи, например, измеряет три составляющие силы, действующие на лыжу самолета при его движении по земле, на взлете и при посадке, и момента этой силы относительно оси, нормальной к поверхности земли.

3.2. ДАТЧИКИ ДЕФОРМАЦИЙ

Большинство задач экспериментального исследования работы элементов конструкций и силовой установки под нагрузкой сводится к оценке их напряженного состояния. Однако непосредственное измерение механических напряжений сопряжено с большими трудностями, что заставляет прибегать к косвенным методам и исследовать сопутствующие им физические характеристики, в частности, деформации.

Для измерения деформаций наибольшее распространение получил метод электротензометрии, основанный на тензорезистивном эффекте, т.е. свойстве проводников и полупроводников изменять свое сопротивление при деформировании. При этом в качестве измерительного преобразователя линейной деформации в изменение активного сопротивления применяются тензорезисторы. Таким образом, структурная схема датчика деформации может быть представлена двумя последовательно соединенными измерительными преобразователями: тензорезистором и измерительной цепью.

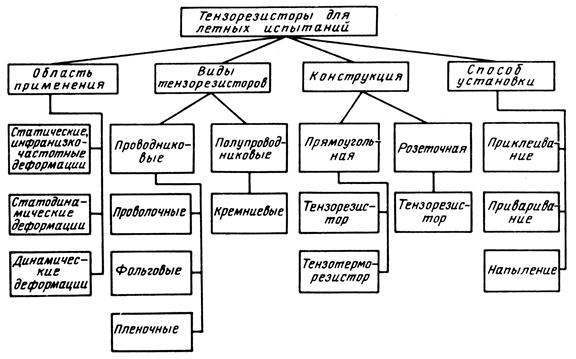

Классификация тензорезисторов для летных испытаний приведена на рис. 2. Чувствительным элементом тензорезистора, т.е. элементом его конструкции, преобразующим деформацию в изменение сопротивления, являются проволока диаметром  0,03 мм или фольга толщиной

0,03 мм или фольга толщиной  0,005 мм. При этом наибольшее распространение получили проводниковые материалы: константан, никель–молибденовые и нихромовые сплавы.

0,005 мм. При этом наибольшее распространение получили проводниковые материалы: константан, никель–молибденовые и нихромовые сплавы.

|

Рис. 2. Классификация тензорезисторов для летных испытаний.

Конструктивное исполнение как проволочных, так и фольговых тензорезисторов разнообразно. Проволочный тензорезистор представляет собой уложенную зигзагообразно между двумя электроизоляционными подложками тонкую тензочувствительную проволоку. К концам проволоки присоединены (пайкой или сваркой) выводные проводники. Для упрочнения места закрепления делают разгрузочную петлю. Электроизоляционные подложки выполняют из папиросной бумаги, лаковой пленки или цемента, скрепляемых между собой клеем, лаком или цементом. Тензорезисторы называют соответственно бумажными, лаковыми или цементными. Зигзагообразную часть тензорезистора называют решеткой, а ее длину – базой. Фольговые тензорезисторы представляют собой тонкую ленту из фольги, на которой часть металла выбрана (например, травлением) таким образом, что оставшаяся часть образует решетку с выводами. Эта решетка закрепляется между бумажной или лаковой электроизоляционными подложками.

Основным способом крепления тензорезистора к исследуемому объекту является приклейка. Выбор приклеиваемых тензорезисторов обусловлен рядом их положительных свойств, однако решающим из них является отсутствие механического вмешательства в конструкцию объекта. Основным недостатком способа приклейки является применение термической обработки конструкции объекта с тензорезисторами (общей или локальной), вызванной необходимостью полимеризации связующего тензорезисторов. В качестве компромисса применяется умеренная термическая обработка и последующая сушка приклеенных тензорезисторов.

Основными характеристиками тензорезистора являются:

· сопротивление,

· статическая характеристика преобразования,

· чувствительность,

· температурная характеристика сопротивления.

Статическая характеристика преобразования тензорезистора, т.е. зависимость относительного изменения сопротивления  тензорезистора от деформации

тензорезистора от деформации  при нормальной температуре может быть представлена известной формулой

при нормальной температуре может быть представлена известной формулой  или

или  , где

, где  – коэффициент тензочувствительности;

– коэффициент тензочувствительности;  – коэффициент Пуассона. Коэффициент тензочувствительности всегда больше единицы и определяется свойствами материала тензорезистора и способностью его при деформировании изменять геометрические размеры (длину, сечение) и удельное сопротивление

– коэффициент Пуассона. Коэффициент тензочувствительности всегда больше единицы и определяется свойствами материала тензорезистора и способностью его при деформировании изменять геометрические размеры (длину, сечение) и удельное сопротивление  . У проводниковых материалов

. У проводниковых материалов  , у полупроводниковых материалов

, у полупроводниковых материалов  .

.

Свойства приклеенного тензорезистора, представляющего собой преобразователь разового действия, значительно отличаются от свойств неприклеенного. Поэтому градуировку неприклеенного тензорезистора не осуществляют, а градуируют другие тензорезисторы партии, приклеиваемые на балке постоянного сечения из материала, изготовленного, по возможности, по той же технологии, которая принята для объекта измерения. Партии тензорезисторов присваивают усредненные (типовые) характеристики, полученные на образцах этой партии.

Выполнение датчика деформации по известной мостовой схеме и обеспечение идентичности его приклейки позволяют получить погрешность датчика, лежащую в пределах 2%. Дальнейшее уменьшение погрешности датчиков деформации может быть достигнуто применением градуируемых тензорезисторов. Возможность проведения предварительной градуировки обеспечивается применением тензорезисторов, например, на стеклошифоновой основе, а для их приклейки – полиамидного клея. Применяемая технология позволяет осуществить снятие тензорезисторов после градуировки без повреждения и последующую их установку на объект. Погрешность таких датчиков может составлять 1%. Для защиты тензорезисторов от воздействия влажности окружающей среды и обеспечения устойчивости к механическим влияющим факторам тензорезисторы и монтажную схему покрывают специальным герметизирующим составом.

Для измерения деформаций при повышенных температурах используются проволочные и фольговые тензорезисторы, специально подбираемые к конкретным материалам элементов исследуемой конструкции. При измерении деформаций лопаток газовых турбин применяют проводниковые проволочные (сплавы хрома) и пленочные тензорезисторы. Пленки образуются из платины, платинородия, композиции платина–керамика и др. В качестве связующего применяются высокотемпературные цементы и эмали. При измерении деформаций в условиях нестационарного нагрева требуется тонкий методический подход, так как при повышении рабочих температур снижается уровень допустимых напряжений и усложняются условия работы датчиков деформации.

Тензорезистор на летательном аппарате в полете в условиях нагрева изменяет сопротивление под действием ряда факторов:

(1)

(1)

Первый член правой части формулы характеризует изменение сопротивления за счет деформирования чувствительного элемента, вызванного напряжениями от внешних нагрузок и температурными напряжениями конструкции объекта.

Второй член формулы представляет собой так называемое температурное приращение сопротивления (температурную характеристику) тензорезистора.

Температурное приращение тензорезистора может достигать весьма большой величины. Полную температурную компенсацию можно осуществить лишь в сравнительно узком диапазоне температур. Применяются различные методы и средства, позволяющие уменьшить влияние температуры на сопротивление тензорезистора. Известное применение получили самотермокомпенсированные тензорезисторы, в которых использован метод регулирования температурного коэффициента сопротивления тензометрических проволок и фольги путем присадки к медноникелевому сплаву (константану) специально подобранного количества железа и марганца. Другим способом является рациональный подбор режима отжига проволоки или фольги перед изготовлением тензорезистора для различных материалов объекта измерения. Используется также схемная температурная компенсация тензорезисторов, основанная на соответствующем включении в мостовую измерительную цепь рабочих тензорезисторов (при измерении изгибных и моментных деформаций), а также рабочих и компенсационных тензорезисторов (при измерении деформаций растяжения – сжатия) и работе их на летательном аппарате в условиях одинаковых температур. В этом случае погрешность будет определяться, в основном, величиной разброса индивидуальных градуировочных характеристик тензорезисторов. Наконец, применяется метод внесения поправок на температурное приращение сопротивления тензорезистора, который особенно эффективен, если одиночный тензорезистор расположен в горячей зоне объекта измерений. Изменение сопротивлений выводных и монтажных проводников сводится к минимуму включением тензорезистора в мостовую измерительную цепь по известной трехпроводной схеме. Вместе с тем этот метод требует измерения температуры тензорезистора на объекте.

В практике летных испытаний самолетов на прочность в условиях нагрева широко распространено сочетание методов внесения поправок и применения самотермокомпенсированных тензорезисторов. Деформация и температура синхронно измеряются с помощью тензотерморезистора, выполненного в единой конструкции, и вносятся поправки при определении значения измеряемой деформации. Чаще применяется структурная схема датчика деформации с одним рабочим тензотерморезистором, вынесенным в зону измерения.

Термочувствительный элемент датчика включается в неравноплечий измерительный мост, выполненный из катушек сопротивления, бифилярно намотанных из манганиновой проволоки. Тензочувствительный элемент включается в равноплечий измерительный мост, выполненный из компенсационных одноименных тензорезисторов, приклеенных на специальную пластину, которая устанавливается в термостатированном блоке вместе с измерительной аппаратурой. Время стабилизации температуры в блоке определяется его конструкцией. Температурная погрешность компенсационных тензорезисторов не превышает ± 2,5-10-5 единиц относительной деформации при окружающей блок температуре ± 400С.

Технология препарирования объектов измерений датчиками деформации играет определяющую роль при получении достоверных результатов. Подготовка поверхности для приклейки тензорезисторов, приклейка и термическая обработка тензорезисторов, монтаж электрических цепей, их защита от влажной среды должны выполняться на высоком профессиональном уровне. Следует строго выполнять методические и технологические рекомендации. При работе с клеевыми соединениями из эпоксидных смол и электрическими проводами с фторопластовой изоляцией необходимо соблюдение инструкций по технике безопасности и промышленной санитарии.

4. ДАТЧИКИ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Вращательное движение вала может быть охарактеризовано частотой его вращения n и угловой скоростью  . Частоту вращения в механике принято измерять в Гц и выражать в с–1, а угловую скорость – в рад/с.

. Частоту вращения в механике принято измерять в Гц и выражать в с–1, а угловую скорость – в рад/с.

При летных испытаниях результаты измерения частоты вращения роторов газотурбинных двигателей приводятся в абсолютном значении (об/мин) или в % от ее значения на максимальном расчетном режиме. При этом допустимые значения погрешности составляют 0,05...0,2%.

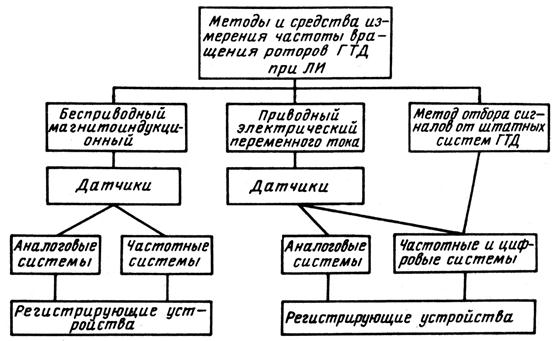

Измерение частоты вращения роторов газотурбинных двигателей при летных испытаниях основано на принципах электрической или механической передач частоты вращения вала ротора двигателя валу датчика. Обобщенная схема методов и средств измерения частоты вращения роторов газотурбинных двигателей приведена на рис. 3.

|

Рис. 3. Методы и средства измерения частоты вращения роторов газотурбинных

двигателей при летных испытаниях.

Наибольшее распространение получил бесприводный магнитоиндукционный метод, основанный на зависимости наводимых в металлическом теле датчика вихревых токов от частоты вращения вала двигателя. Применяется также приводной метод на базе датчика – тахогенератора переменного трехфазного тока. Принцип действия бесприводных магнитоиндукционных датчиков основан на явлении наведения вихревых токов в неподвижном датчике, находящемся во вращающемся магнитном поле. Датчик состоит из постоянного цилиндрического магнита, на котором размещена катушка, выполненная из термостойкого провода.

Мерой измеряемой частоты вращения является момент взаимодействия наводимых в датчике индукционных токов с вызвавшим их вращающимся магнитным полем. Последнее создается шестерней – индуктором ротора газотурбинного двигателя, выполненной из ферромагнитного материала или постоянным магнитом, размещаемым на вращающемся элементе – индукторе силовой установки. Схема преобразования сигнала в магнитоиндукционном датчике может быть представлена в виде  .

.

Частота n ротора связана с частотой вращения  шестерни–индуктора (или постоянного магнита на элементе индуктора) силовой установки. При прохождении торца зуба шестерни–индуктора (или торца постоянного магнита на элементе индуктора) вблизи магнита датчика, зазор между ними изменяется, и в обмотке датчика (за счет изменения сопротивления магнитной цепи постоянного магнита датчика) индуцируются электрические импульсы напряжения (

шестерни–индуктора (или постоянного магнита на элементе индуктора) силовой установки. При прохождении торца зуба шестерни–индуктора (или торца постоянного магнита на элементе индуктора) вблизи магнита датчика, зазор между ними изменяется, и в обмотке датчика (за счет изменения сопротивления магнитной цепи постоянного магнита датчика) индуцируются электрические импульсы напряжения ( ). Электрический сигнал Uf датчика с частотой f д, пропорциональной частоте вращения вала силовой установки, поступает по линии связи на вход согласующего устройства, в котором преобразуется в частоту следования импульсов

). Электрический сигнал Uf датчика с частотой f д, пропорциональной частоте вращения вала силовой установки, поступает по линии связи на вход согласующего устройства, в котором преобразуется в частоту следования импульсов  . Эти импульсы можно подсчитать за данный временной интервал.

. Эти импульсы можно подсчитать за данный временной интервал.

Частота вращения ротора газотурбинного двигателя определяется согласно выражению  (об/мин), где f д – частота сигнала датчика, Гц; z – число зубьев шестерни–индуктора или число магнитов.

(об/мин), где f д – частота сигнала датчика, Гц; z – число зубьев шестерни–индуктора или число магнитов.

Диапазон частот магнитоиндукционных датчиков лежит в пределах 500...15 000 Гц. Амплитуда выходного напряжения датчика составляет при этом 0,2 … 30 В.

Приводные электрические датчики–тахогенераторы трехфазного переменного тока состоят из ротора – постоянного магнита и статорной обмотки. Принцип действия датчика обусловлен жесткой связью роторов датчика и газотурбинного двигателя и основан на преобразовании частоты вращения этих роторов в ЭДС в статорной обмотке датчика с частотой, пропорциональной частоте вращения ротора газотурбинного двигателя. Частота вращения ротора двигателя при этом определяется согласно выражению  (об/мин), где

(об/мин), где  – передаточное отношение от вала двигателя к валу датчика.

– передаточное отношение от вала двигателя к валу датчика.

Поскольку частота электрических импульсов является мерой частоты вращения ротора газотурбинного двигателя, в практике летных испытаний используются общеизвестные достоинства частотных каналов измерения данного параметра (высокая точность, простое сопряжение с устройствами обработки цифровых сигналов, большая помехоустойчивость).

Некоторые образцы аппаратуры точной магнитной записи комплектуются преобразователями частотной и кодовой информации.

Принцип работы, например, частотомера основан на методе счета числа импульсов образцовой частоты за определенное число периодов измеряемой частоты. Критерием правильности выбора образцовой частоты и длительности измерения является получение результата измерений с погрешностью 0,2%, что выполняется при заполнении счетчика за время измерения не менее 512 импульсами образцовой частоты. Предварительное формирование сигналов датчиков переменного тока осуществляет блок трансформаторов, входящий в состав частотомера. Формирование сигналов магнитоиндукционных датчиков осуществляется в специальном согласующем устройстве. При этом частота сигналов воспринимается, преобразуется и регистрируется в виде десятиразрядного двоичного параллельного кода.

Одним из основных направлений является метод отбора электрических сигналов от штатных вычислительных цифровых устройств электронный систем управления двигателями. Эти системы обеспечивают весьма высокую точность и быстроту преобразования частоты вращения роторов двигателя в машинный код, который формируется, подается на преобразователь кодовой информации и регистрируется цифровой аппаратурой точной магнитной записи.

Основными источниками погрешностей датчиков частоты вращения являются инструментальные погрешности, обусловленные изменением электрофизических свойств элементов и узлов магнитоиндукционных датчиков от температуры окружающей среды. В датчиках переменного тока погрешность определяется трением в подшипниках измерительного узла.

Применение совершенных конструктивно–технологических и схемотехнических решений позволяет свести к минимуму указанные погрешности. Методические погрешности в частотных датчиках практически отсутствуют.

Установка бесприводных магнитоиндукционных датчиков должна проводиться на основаниях из немагнитного материала на расстоянии не менее 50 мм от других вращающихся ферромагнитных элементов и деталей газотурбинного двигателя.

При установке приводных датчиков переменного трехфазного тока необходимо соблюдать технологию его подсоединения к приводу авиационного газотурбинного двигателя.

5. ДАТЧИКИ РАСХОДА ТОПЛИВА

Расход топлива измеряется при самых различных видах летных испытаний самолета и его силовой установки. Часто возникает необходимость измерения мгновенного и интегрального значений массового расхода топлива в линиях высокого давления. Однако в ряде случаев измеряются соответствующие значения объемного расхода, в том числе и в линиях низкого давления, где установлены штатные датчики – расходомеры, используемые нередко для летных испытаний.

Допустимая погрешность измерения мгновенного и интегрального значений массового расхода топлива составляет 0,5% от текущего значения. При повышенной температуре среды, окружающей датчики расхода, и плотности топлива (Т >4730К) допускается увеличение погрешности до 0,8%.

В системах автоматического управления газотурбинным двигателем мгновенный расход топлива через основной и форсажный контуры используется в качестве регулируемого параметра. При этом требуется измерять расход с погрешностью не более 0,1%.

Приборы, предназначенные для измерения мгновенного и интегрального значений объемного или массового расхода топлива, называются соответственно расходомерами и счетчиками количества топлива. Измерительный преобразователь, непосредственно воспринимающий измеряемый расход, называют датчиком расхода.

Из выражений для мгновенных значении объемного расхода Q = SV и массового расхода G = ρSV топлива плотностью ρ, протекающего через сечение S трубопровода со скоростью V, следует, что измерение расхода можно свести к измерению величин ρ и V при постоянной площади S.

Если для измерения объемного расхода применить расходомер с турбинными датчиками, то для определения массового расхода необходимо перемножить в цифровом виде частоту импульсов с выхода расходомера на частоту выхода датчика плотности. Этот метод при летных испытаниях является базовым.

Применяются и другие косвенные методы измерения массового расхода:

· контроль температуры топлива в полете для оценивания его плотности с последующим введением этого параметра в рабочую формулу,

· автоматическая коррекция плотности топлива непосредственно в датчиках расходомеров.

Измерение интегрального значения расхода топлива сводится к интегрированию по времени сигналов мгновенного расхода. Так как обычно электрические сигналы мгновенного расхода дискретны по времени, то интегрирование сводится к подсчету импульсов за определенное время полета.

Наибольшее применение в практике летных испытаний получили турбинный (скоростной) и частотный методы измерения расхода топлива. Находит применение метод измерения мерного объема расхода топлива. Техническая реализация названных методов воплощена в соответствующих датчиках расходомеров.

Принцип действия турбинных датчиков основан на зависимости частоты вращения крыльчатки (турбины), помещенной в поток, от скорости потока. Мерой мгновенного расхода служит частота вращения, а мерой интегрального расхода за некоторый интервал времени – количество оборотов крыльчатки за это же время. Достоинством метода является пропорциональная зависимость частоты вращения крыльчатки от скорости потока топлива. К недостатку метода следует отнести зависимость частоты вращения крыльчатки от вязкости (температуры) топлива.

Схема преобразования сигнала в распространенном расходомере с турбинным датчиком может быть представлена в виде

, цифровой код.

, цифровой код.

Поток в трубопроводе, движущийся со скоростью V и определяющий расход Q топлива, приводит во вращение с частотой f крыльчатку, помещенную в трубопроводе. Частота вращения крыльчатки преобразуется в электрический сигнал с частотой fэл, например, индуктивным датчиком или тахогенератором. В приборах мгновенного расхода сигнал тахогенератора аналогового вида (напряжение U, ток I) или цифрового вида (код) служит мерой измеряемого расхода. В приборах интегрального расхода сигнал тахогенератора или индуктивного датчика преобразуется в последовательность импульсов с дальнейшим суммированием ( ).

).

Принцип действия частотного датчика плотности основан на известной зависимости частоты колебаний резонатора–вибрирующего цилиндра от плотности топлива. Собственная частота колебания является функцией физических свойств цилиндра. Она зависит от формы и размера, упругости материала, массы, а также от распределения масс присоединенной жидкости, участвующей в колебаниях. Масса топлива, примыкающего к стенкам цилиндра, эффективно добавляется к вибрирующей массе. В результате изменения плотности топлива изменяется общая масса и, следовательно, собственная частота колебаний резонатора. Датчики обеспечивают высокую точность измерения в широком диапазоне температур и весьма стабильны в течение длительной эксплуатации.

Принцип действия датчиков, построенных на методе измерения мерного объема расхода топлива, основан на пропускании по трубопроводу контролируемого потока жидкости порциями определенного объема. В датчиках используются обратные насосы. При перепаде давления ротор (чаще чашечного или коловратного типов) начинает вращаться, подавая порции топлива при каждом обороте. Измерение расхода сводится к измерению числа порций топлива, проходящего в единицу времени, т.е. к измерению частоты вращения ротора насоса. Достоинство метода заключается в том, что вязкость топлива не влияет на работу расходомера. Однако изменение температуры топлива существенно влияет на точность измерений.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 802; Нарушение авторских прав?; Мы поможем в написании вашей работы!