КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Краткое описание основных узлов станка

|

|

|

|

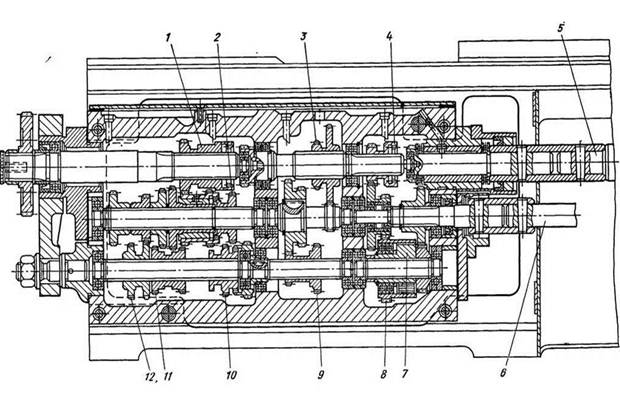

Передняя бабка. На рис.2.3. показана конструкция передней бабки станка 16К20. Шпиндель станка VI расположен на подшипниках: в передней опоре установлены роликовые радиальные двухрядные подшипники с короткими цилиндрическими роликами серии 3182100К, в задней опоре шариковые радиально-упорные высокоскоростные подшипники типа 36100К. Поскольку в подшипнике передней опоры внутреннее кольцо имеет конусность 1:12, то выборка зазора (по диаметру) осуществляется путем поджатия втулки гайкой, которая в свою очередь контрится второй гайкой. Осевое усилие резания воспринимается радиально-упорными подшипниками задней опоры. Натяг в этих подшипниках также выполняется втулкой и гайкой.

На шпинделе постоянно закреплёна на шлицах шестерня Z=60, чтобы она не перемещалась законтрена двумя стопорными кольцами. Блок шестерён 17+15(Z=60 и Z=48) передвигается по шлицам при переключении. Причём он выполнен сборным ради технологичности. Валы на которых посажены зубчатые колёса опираются на радиально-упорных или конических подшипниках. Регулировка зазоров в подшипниках осуществляется винтами, посаженными в крышках. Одновременно эти винты контрятся гайками (например, см. вал III). На рисунке показаны ручки для переключения блоков зубчатых колёс, которые хорошо видны на рис. 5. Левая ручка (по рис. 6) зубчатым сектором через рейку переключает муфту реверсирования на валу I, на которой закреплён шкив 1. Связь коробки скоростей (передней бабки) с коробкой подач осуществляется через вал IX, который показан в правом верхнем углу развёртки передней бабки на рис. 5.

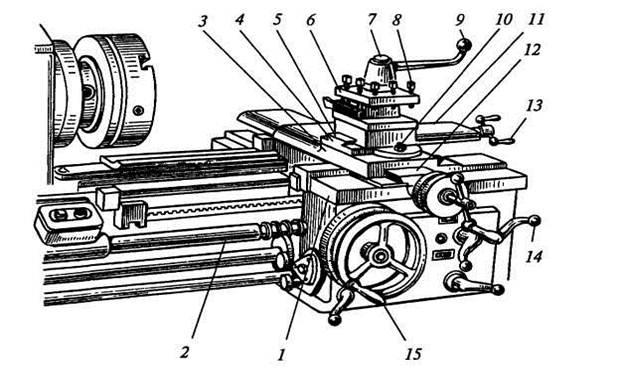

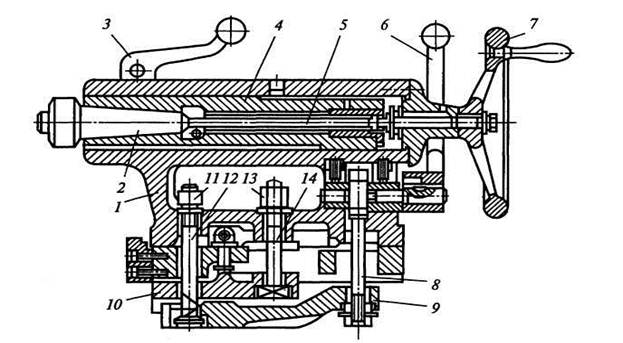

Рис. 2.4. Коробка подач станка 16к20

Рис. 2.4. Коробка подач станка 16к20

Коробка подач станка 16К20. Расположение коробки подач, на общем виде станка (рис. 5.), показано под номером 11. Коробка подач (рис. 2.4) закреплена на станине ниже передней бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес 3, 9, 11, 12 и переключаемые зубчатые муфты МФ3-1, МФ4-2, МФ6-4 и МФ5-10, В правом положении муфты.4 получаетвращение ходовой винт 5, а в левом ее положении (как показано на рисунке) через муфту обгона 8 — 7 вращается ходовой вал 6Ходовой вал 6 и ходовой винт 5 соединены с коробкой подач через втулочные муфты, которые закрепленыпредохранительными штифтами. При превышении определенной величины нагрузки они срезаются. Блоки зубчатых колёс в основном посажены на валы

со шлицами.

Суппорт (рис. 2.5) состоит из нижних салазок (продольного суппорта) 1, которые

перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают

перемещение резца вдоль заготовки. На нижних салазках по направляющим 12

Рис. 2.5. Суппорт

1 - нижние салазки (продольного суппорта); 2 - ходовой винт; 3 - поперечные салазки суппорта; 4 - поворотная плита; 5 - направляющие; 6 - резцедержатель; 7 - поворотная головка резцедержателя: 8 - винт для крепления резцов; 9 - рукоятка поворота резцедержателя; 10- гайка; 11 - верхние салазки (продольного суппорта); 12- направляющие; 13 и 14- рукоятки; 15— рукоятка продольного перемещения суппорта

Рис. 2.6. Разрез суппорта станка 16к20

перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно к оси вращения заготовки. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок 3 и обеспечивать перемещение резца под углом к оси вращения заготовки. Резцедержатель (он же — четырехпозиционная резцовая головка) крепится к верхним салазкам 11 с помощью рукоятки 9 и позволяет вводить резец в работу с минимальной затратой времени. В разрезе суппорт показан на рис. 2.6. состоит из следующих основных частей: нижней каретки 1 для продольного перемещения суппорта по 'направляющим 4 станины, поперечных салазок 11 и резцовых салазок 9. Поперечные салазки перемещаются в направляющих нижней каретки с помощью винта 2 и безлюфтовой гайки 3. При ручной подаче винт 2 вращается с помощью рукоятки 6, а при автоматической - от зубчатого колеса 5. В круговых направляющих поперечных салазок установлена поворотная плита 10, в направляющих которой перемещаются резцовые салазки 9 с четырехпозиционным разцедержателем 7. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту 10 с резцовыми салазками под любым углом к оси шпинделя. При

повороте рукоятки 8 против часовой стрелки резцедержатель 7 расфиксируется. После поворота резцедержателя и фиксирования в новом положении его зажимают, повернув рукоятку 8 в обратном направлении.

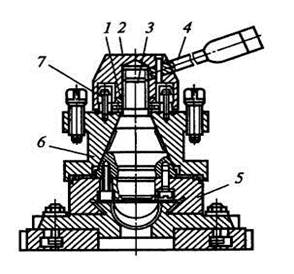

Рис. 2.7. Резцедержатель

1 -шайба; 2 - головка; 3 - коническая оправка; 4 - рукоятка; 5 - верхние салазки;

6 – четырехсторон- няя резцовая головка; 7 – винт

Устройство резцедержателя показано на рис. 2.7. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3. Шайба 1 и упорный подшипник обеспечивают жесткую посадку резцовой головки 6 на конической поверхности оправки 3. Головка 2 крепится к резцовой головке 6 винтами 7. Резцовая головка удерживается от поворота при закреплении шариком, который заклинивается между поверхностями, образованными пазом в основании конической оправки 3 и отверстием в резцовой головке 6.

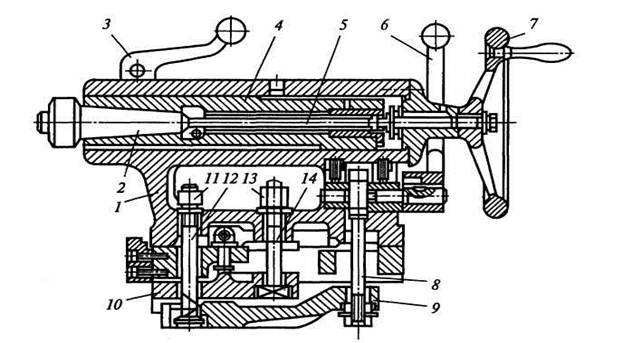

Задняя бабка токарно-винторезного станка предназначена главным образом для поддержания длинных заготовок во время обработки. Она используется также для закрепления инструментов, предназначенных для обработки отверстий (сверл, зенкеров, разверток) и для нарезания резьбы (метчиков, плашек, резьбонарезных головок) Устройство задней бабки показано на рис. 2.8. В корпусе 7 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливают центр 2 с коническим хвостовиком (или инструмент). Заднюю бабку перемещают по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении заднюю бабку фиксируют рукояткой 6, которая соединена с тягой 8 и рычагом 9, Силу прижима рычага 9 тягой 8 к станине регулируют гайкой 77 и винтом 12. Более жесткое крепление задней бабки производят с помощью гайки 13 и

винта 14, который прижимает к станине рычаг 10.

винта 14, который прижимает к станине рычаг 10.

Рис. 2.8 Задняя бабка:

Рис. 2.8 Задняя бабка:

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2207; Нарушение авторских прав?; Мы поможем в написании вашей работы!