КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Притирочные станки

|

|

|

|

Притиркой (лапингованием) называется механическая доводка рабочих поверхностей деталей, выполняемая с помощью специальных абразивных паст и порошков, смешанных со смазкой и нанесенных на поверхность детали или инструмента – притира.

Характер относительного движения при притирке зависит от формы и других особенностей обрабатываемой поверхности. При этом детали (заготовке) и притиру стремятся сообщить несколько различных движений, чтобы траектории абразивных зерен притира не повторялись на обрабатываемой поверхности. Это способствует равномерности и высокой производительности операции притирки (достаточно быстрому удалению металла с обрабатываемой поверхности), обеспечению не только очень высокой чистоты этой поверхности, но и высокой точности ее.

Слой металла, снимаемый притиркой, обычно имеет толщину 0,003- 0,030 мм, а в отдельных случаях может достигать 0,08-0,1 мм.

В качестве притирающих веществ применяют абразивные порошки (алмазную пыль, карбид бора, карбид кремния, электрокорунд, наждак) и пасты (из окиси_хрома, окиси алюминия, крокуса, венской извести), растворенные в смазочных и связующих веществах (бензине, керосине, нефтяных и растительных маслах, а также в жирах животного происхождения).

Притиры изготовляют из чугуна (СЧ 18-36, СЧ 21-40), мягкой стали, квасной меди, латуни, твердых пород дерева, а также из закаленной стали и стекла. Использование медных и стальных притиров ускоряет процесс притирки, чугунные притиры лучше сохраняют свою форму и обеспечивают малую шероховатость обработанной поверхности, а стеклянные - высокую производительность при применении мелкозернистого абразива и лучшую, по сравнению с чугунными притирами, шероховатость поверхности. Очень низкую шероховатость поверхности при окончательной притирке позволяют получить притиры из твердых пород дерева (бук, дуб).

Притирочные станки бывают общего назначения и специализированные (например, для притирки седел клапанов, шеек коленчатых валов, кулачков распределительных валиков, зубчатых колес и др.).

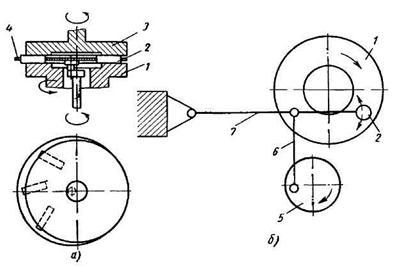

Цилиндрические и плоские поверхности чаще подвергаются отделке на станках общего назначения с помощью одного или двух притиров. Детали вкладывают в окна сепаратора, форма которых зависит от формы деталей. Сепаратор с деталями устанавливается эксцентрично между двумя доводочными дисками (притирами) (рис. 7. 20. а). Благодаря относительному проскальзованию, обусловленному различными скоростями вращения доводочных дисков и сепаратора, а также давлению дисков на обрабатываемую поверхность, абразивные зерна, которыми шаржированы поверхности дисков, удаляют с поверхности деталей мельчайшие частицы металла. Во избежание повреждения притираемой поверхности сепараторы изготовляют из достаточно мягкого материала (текстолита, меди и т. п.).

Для притирки сравнительно больших плоскостей применяют станки с одним диском. Деталь устанавливают в приспособлении, которому с помощью водила сообщается качательное движение по поверхности вращающегося доводочного диска (рис. 7.20. б).

Рис. 7.20. Схемы работы притирочных станков:

а - с двумя дисками, б - с одним диском. 1 - нижний доводочный диск (притир); 2 - деталь, 3 - верхний доводочный диск (притир); 4 - сепаратор (держатель деталей). 5 - кривошипный диск (радиус кривошипа регулируется), 6 - шатун, 7 - качающийся рычаг (коромысло)

На притирочных станках (рис. 7.21.) можно обрабатывать различные наружные и внутренние поверхности, в том числе и плоские, притирать шейки коленчатых валов, кулачки распределительных валиков, концевые меры, пробки-калибры, зубчатые колеса и т. п. В корпусе станины 1 помещен привод притира 5. Притир 3, соединенный со шпинделем станка, помещенным в колонне 2, получает вращательное движение и перемещение по вертикали.

Притирка деталей осуществляется притирами 3 и 5, между которыми помещен сепаратор 4. Обрабатываемые заготовки свободно помещаются в гнездах сепаратора, который расположен либо эксцентрично относительно осей притиров, либо концентрично. В первом случае сепаратор свободно насажен на ось, которая вращается в направлении притира 5. Во втором случае сепаратор получает колебательное возвратно-поступательное движение от отдельного привода.

Сепараторный диск (рис. 7.22. а) имеет поперечное перемещение для изменения эксцентриситета е его оси относительно оси вращения металлических притиров; это необходимо для обеспечения равномерного изнашивания притиров. Примерная относительная траектория заготовки во время обработки показана на рис. 7.22. б.

Рис. 7.21. Притирочный станок, Рис. 7.22. Сепараторный диск

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 5590; Нарушение авторских прав?; Мы поможем в написании вашей работы!