КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Станки для суперфиниширования

|

|

|

|

Суперфиниширование (сверхчистовая обработка) применяется для получения поверхностей наивысшей чистоты. По своему характеру этот процесс близок к хонингованию поверхностей с малыми припусками, но отличается от него большим количеством разнообразных движений инструмента (мелкозернистых брусков или кругов) и детали (иногда оно доходит до 12), более низкими скоростями резания при меньшем давлении брусков на обрабатываемую поверхность (обычно 0,5-4 бар) и незначительным повышением температуры поверхностных слоев обрабатываемой детали.

Особенностью суперфиниширования является резкое уменьшение съема металла после удаления гребешков от предыдущей обработки, так как в начале процесса для разрыва масляной пленки при острых вершинах неровностей достаточно даже небольшого давления. Когда же площадь контакта увеличится, то это давление окажется недостаточным для разрыва масляной пленки; поэтому дальнейший процесс работы не сопровождается снятием металла и не зависит от длительности дальнейшей работы брусков.

Величина припуска, снимаемого при суперфинишировании, составляет 0,002-0,020 мм. Поверхности, подготовляемые к суперфинишированию, должны быть обработаны по 8 - 9-му классу чистоты. Суперфинишированием доводятся наружные и внутренние цилиндрические, конические, плоские и сферические поверхности. Наружные цилиндрические поверхности можно обрабатывать осциллирующими брусками, движущимися возвратно-поступательно вдоль вращающейся детали (рис. 7.24.а), или

брусками, осциллирующими и вращающимися вокруг неподвижной детали (рис. 7.24.б). Внутренние цилиндрические поверхности обрабатывают осциллирующими брусками при вращающейся детали (рис. 7.24.в), плоские - торцом чашечного или плоского круга, который так же, как и стол с закрепленной деталью, вращается и одновременно описывает круговое (планетарное) движение около оси, не совпадающей с осью вращения (рис. 7.24.

г).

Рис. 7.24. Схемы движений при суперфинишировании

При всем разнообразии рабочих движений при суперфинишировании наиболее характерным для этого процесса является осциллирующее (колебательное) движение в

направлении, перпендикулярном чаще всего к направлению рисок, оставшихся от предыдущей обработки.

Разнообразие схем рабочих движений и форм обрабатываемых деталей привело к различным конструктивным компоновкам суперфиниш-станков; большинство моделей предназначено для обработки деталей определенного вида.

Универсальные станки для суперфиниширования круглых деталей выполняются часто на базе круглошлифовальных станков, с одной или двумя головками с осциллирующими

абразивными брусками. Продольная подача осуществляется в этих станках перемещением стола.

В станках, предназначенных для суперфиниширования деталей небольших габаритов, головки с абразивными брусками получают одновременно с осциллирующим движением продольное перемещение.

Для продольных перемещений в суперфиниш-станках обычно используется гидропривод, подобный приводу круглошлифовальных станков. Колебательное движение рабочей головки осуществляется часто посредством эксцентрика с приводом от отдельного электродвигателя, но для этой цели могут быть использованы также пневматический или гидравлические приводы.

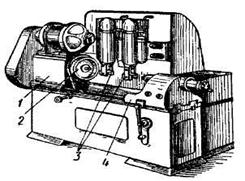

Рис. 7.25. Станок для суперфиниширования

цилиндрических поверхностей

На станке для суперфиниширования цилиндрических деталей колеблющимися брусками (рис. 7.25.) деталь устанавливают в центрах между передней 1 и задней 4 бабками. Вращение деталь получает от поводкового патрона 2, как на обычном токарном станке. Абразивные бруски крепятся в специальных державках 3, которые получают осевое возвратно-поступательное движение по поверхности обрабатываемой детали. Движение осуществляется с помощью гидропривода, служащего также для подвода брусков к детали и легкого прижима их к ее поверхности. Колебательное движение бруски получают от отдельного электродвигателя посредством эксцентрика по специальным направляющим.

Скорость вращения детали составляет 2-20 м/мин, продольная подача 0,1- 0,15 мм/об, а количество колебательных движений брусков в минуту 500 -1800.

Лекция № 8. Шлифовальные станки (2-я часть). Универсально-заточные станки. Резьбошлифовальные станки. Резьбошлифовальный станок мод. 5822М.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2633; Нарушение авторских прав?; Мы поможем в написании вашей работы!