КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Зубьев конического колеса

|

|

|

|

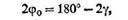

Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, теоретически основана на представлении о производящем колесе - воображаемом плоском коническом колесе, с которым обкатывается в процессе обработки заготовка. Характерным для плоского колеса является величина угла при вершине начального конуса 2ф0 = 180° (рис. 12.1, а), благодаря которой дополнительный конус превращается в цилиндр с осью zz и образующей аЬ. При развертке цилиндра на плоскость зубья колеса образуют прямобочную зубчатую рейку.

Процесс формообразования зубьев на заготовке можно представить себе так (рис. 12.2). Предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заготовки вокруг своей оси образуется зубчатый венец, зубья которого будут очерчены по окгоидальному профилю, который мало отличается от принятого эвольвентного профиля и вполне удовлетворяет практическим требованиям. То же самое произойдет и в случае, если, не перекатывая заготовку, заставить вместе с ней вращаться производящее колесо (как показано на рисунке). Вращение заготовки и производящего колеса должно быть кинематически связано и происходить без скольжения по начальным конусам. В данном случае, имея в виду плоское коническое колесо (2ф0 = 180°), начальный конус нарезаемого колеса должен катиться но начальной плоскости хх (см. рис. 12.1, а).

Оставим на производящем колесе 1 только два зуба (рис. 12.2). Сообщим заготовке 2 и производящему колесу вращение в направлении стрелок. После того как заготовка перекатится через два зуба, реверсируем вращение и возвращаем оба колеса в исходное положение. В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины: зуб 5 - впадину 4, зуб 6 - впадину 3. Таким образом, будет получен первый зуб на заготовке.

Повернем заготовку в исходном положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 5 образует на заготовке новую впадину (на рисунке не показана), а зуб 6 будет входить в контакт с уже имеющейся впадиной 4. В результате второго цикла движений получим второй зуб на заготовке, и так далее, до тех пор, пока не будут образованы все зубья. Итак, процесс формообразования зубьев совершается в результате ряда чередующихся циклов движений. Каждый же цикл состоит из обкаточного движения производящего колеса заготовки, в процессе которого зубья колеса внедряются в материал заготовки, образуя впадины; реверсирования и обкаточного движения в обратном направлении; движения деления в конце обратного хода, когда заготовка поворачивается на один зуб. Зубья 5 и 6 производящего колеса заменяют двумя резцами 7 и 8.

Резцы попеременно совершают прямолинейное возвратно-поступательное движение в радиальном направлении. Режущие кромки аЬ я а1Ь1 в своем поступательном движении в плоскостях abed и а1b1с1d1 образуют впадину производящего колеса. Поэтому, если наряду с прямолинейным, перемещением сообщить резцам вращение вместе с производящим колесом вокруг точки О, то в обкаточном движении они, врезаясь в заготовку, выстрагивают впадины. Режущие кромки аЬ и а 1 Ь 1 в своем относительном движении огибают боковые поверхности зуба нарезаемого колеса. Поскольку толщина резцов меньше толщины зуба производящего колеса, впадины 3 и 4 при первом контакте с резцами не будут иметь полной ширины.

Таким образом, при обработке зубьев прямозубых конических колес необходимо осуществлять следующие движения: главное движение - прямолинейное возвратно-поступательное перемещение резцов; движение обкатки - вращение заготовки и производящего колеса (резцов); движение деления - поворот заготовки в конце обратного хода. Чтобы строгать впадины, нужно вершины резцов перемещать в радиальном_направлении вдоль образующей уу дна впадины (см. рис. 12.1, а). Однако для создания более простой конструкции станка в практике допускают отступление: образующую уу дна впадины совмещают с плоскостью хх, перпендикулярной к оси вращения производящего колеса, и вершины

Таким образом, при обработке зубьев прямозубых конических колес необходимо осуществлять следующие движения: главное движение - прямолинейное возвратно-поступательное перемещение резцов; движение обкатки - вращение заготовки и производящего колеса (резцов); движение деления - поворот заготовки в конце обратного хода. Чтобы строгать впадины, нужно вершины резцов перемещать в радиальном_направлении вдоль образующей уу дна впадины (см. рис. 12.1, а). Однако для создания более простой конструкции станка в практике допускают отступление: образующую уу дна впадины совмещают с плоскостью хх, перпендикулярной к оси вращения производящего колеса, и вершины

резцов перемещаются в этой плоскости (см. рис.

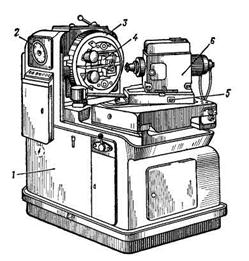

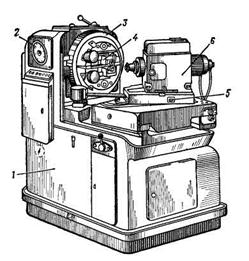

Рис.12.3.Зубострогальный

полуавтомат мод.5Т23В для 12.1, б). В связи с этим угол 2φ0 при вершине

обработки прямозубых начального конуса производящего колеса будет

конических колес меньше 180°. Из схемы следует, что

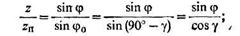

где γ - угол ножки нарезаемого колеса. Если через z обозначить число зубьев нарезаемого колеса, а через z н - число зубьев производящего колеса, то на основании известных зави-

симостей, для конических зубчатых колес можно написать

Так как угол у мал, то cosy ≈1. Поэтому можно принять

zn = z / sinφ.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 457; Нарушение авторских прав?; Мы поможем в написании вашей работы!